Imaginez que vous puissiez fabriquer des objets complexes à partir de rien, en utilisant uniquement un laser et des matériaux bruts. Ce n'est pas de la science-fiction ; c'est la magie de l'impression laser 3D, un processus de fabrication additive de pointe. Cet article se penche sur les différentes méthodes et matériaux utilisés, et explique pourquoi certains polymères, métaux et céramiques excellent dans cette technologie. Les lecteurs découvriront comment cette innovation révolutionne la fabrication, en donnant des indications sur l'adéquation des matériaux et la précision remarquable que l'on peut obtenir. Découvrez comment l'impression laser 3D ne se contente pas de façonner des objets, mais remodèle les industries.

Certains polymères, métaux et céramiques se prêtent mieux que d'autres aux procédés de fabrication additive (AM). Il existe également certaines différences entre les diverses méthodes de fabrication additive.

Les propriétés mécaniques des pièces fabriquées de manière additive ne cessant de s'améliorer, l'AM gagne progressivement en reconnaissance dans de nombreux domaines d'application. C'est pourquoi l'industrie accorde une plus grande attention aux différents matériaux adaptés à la fabrication additive, qui sont indissociables des processus de fabrication additive.

Il en va de même pour les méthodes de fabrication traditionnelles : comme chacun sait, tous les matériaux ne peuvent pas être soudés ou coulés, car ils doivent être compatibles avec le processus approprié, et vice versa, ce qui s'applique également à l'AM.

Le processus de fabrication et les matières premières doivent être considérés ensemble. Pour les lecteurs intéressés par les matériaux AM, si vous souhaitez obtenir plus d'informations, vous pouvez vous référer à un article de synthèse récemment publié sur ce sujet dans la référence 1.

En 2016, les ventes de matériaux de fabrication additive se sont élevées à $900 millions, en hausse de 17% en glissement annuel. Depuis 2010, les ventes de matériaux de fabrication additive ont connu une croissance linéaire, et l'on s'attend à ce que d'ici 2025, les ventes de matériaux de fabrication additive atteignent $5-8 milliards.

L'Additive Manufacturing Alliance a actuellement divisé les procédés de fabrication assistée par ordinateur en sept catégories (voir tableau). Les trois procédés qui nécessitent l'utilisation de lasers sont les suivants : la fusion sur lit de poudre (PBF), le dépôt d'énergie dirigée (DED) et la photopolymérisation en cuve.

Pour la fusion sur lit de poudre (PBF), une fine couche de poudre est d'abord étalée sur le substrat, puis un faisceau laser commandé par ordinateur balaie la surface de la poudre. Ensuite, une autre couche de poudre est ajoutée, scannée et le processus est répété. Dans les procédés de dépôt par énergie dirigée (DED), la poudre ou le fil pénètre dans la source d'énergie (laser ou faisceau d'électrons) par le côté.

La fusion sur lit de poudre et le dépôt par énergie dirigée utilisent généralement des lasers de 50 à 500 W pour chauffer et faire fondre les matériaux. La photopolymérisation en cuve utilise des lasers de niveau milliwatt avec des longueurs d'onde spécifiques pour obtenir une réticulation photo-induite dans les matériaux polymères thermodurcissables liquides.

Selon un rapport de Wohlers, un institut de recherche dans le domaine de la fabrication additive, en 2016, 46% de tous les polymères AM consommés étaient des résines de photopolymérisation en cuve et des résines thermodurcissables par dépôt de matière.

Parmi les matériaux utilisés pour les procédés d'extrusion, les polymères amorphes représentaient 24%, et parmi les matériaux utilisés pour les procédés de fusion sur lit de poudre, les plastiques thermoplastiques semi-cristallins représentaient 30%.

Les polymères utilisés dans les procédés de fusion sur lit de poudre sont généralement des plastiques thermoplastiques semi-cristallins tels que le polyamide, le PEEK et le TPU. Les plastiques thermoplastiques amorphes ne donnent généralement pas de bons résultats parce que leur température de fusion a une large plage de viscosité, ce qui réduit la plage de température du procédé et donne souvent des solutions à viscosité élevée qui ne sont pas souhaitables dans les procédés de fusion sur lit de poudre.

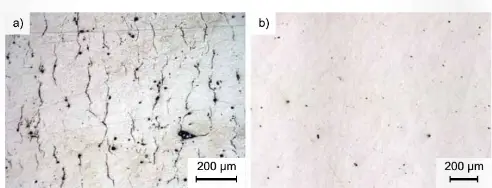

Une plage de température de fusion plus large peut également entraîner un frittage excessif des pièces. La figure 1 montre un exemple d'utilisation de poudre PLA amorphe pour les processus de frittage laser, qui n'a pas donné les meilleurs résultats.

Une caractéristique importante des polymères semi-cristallins utilisés dans les procédés de fusion sur lit de poudre est la différence entre leur point de fusion élevé lorsqu'ils sont chauffés et leur faible température de cristallisation lorsqu'ils sont refroidis.

Cette fenêtre de température doit être suffisamment large pour que la chambre de construction par fusion du lit de poudre soit chauffée juste en dessous du point de fusion du polymère et que la température de construction soit juste assez basse pour éviter l'agglomération de la couche de poudre.

Cette température doit se situer dans une fourchette de température supérieure à l'humidité de cristallisation et inférieure au point de fusion.

Lorsque le laser balaie et fait fondre la poudre, celle-ci refroidit jusqu'à la température de la chambre de construction, mais conserve sa structure fondue car elle n'a pas atteint la température de cristallisation. Par conséquent, la partie fondue reste fondue.

Généralement, après avoir été recouvertes de plusieurs couches de poudre, celles-ci se cristallisent lentement, ce qui présente des avantages significatifs en termes de réduction des émissions de gaz à effet de serre. contrainte résiduelle et de minimiser la déformation des pièces. Toutefois, ce phénomène est généralement impossible pour les métaux et nécessite un grand nombre de structures de soutien pour empêcher la déformation des pièces pendant la construction.

Hopkinson a proposé une nouvelle méthode de fabrication des métaux dans laquelle les matières premières des alliages sont divisées en deux composants à point de fusion élevé. Lorsque le laser (ou le faisceau d'électrons) balaie et fait fondre le matériau, un métal à point de fusion plus bas (comme l'eutectique) est formé et maintenu à l'état fondu. Cette méthode imite la méthode des polymères et élimine le besoin de supports.

Pour les procédés basés sur l'extrusion, les polymères pâteux à haute viscosité sont mieux contrôlés pour l'extrusion et la mise en place des matériaux.

Les matériaux polymères courants adaptés à ce processus sont des matériaux amorphes (tels que le PLA, l'ABS et le polyamide). Les tentatives d'utilisation de matériaux semi-cristallins lors de l'extrusion de matériaux aboutissent généralement à des structures de moins bonne qualité, similaires à la création de pièces multicouches avec du chocolat ou du PEEK.

Les polymères utilisés pour la photopolymérisation en cuve et les procédés de projection de matériaux sont généralement des polymères thermodurcissables qui contiennent des photo-initiateurs capables d'obtenir une réticulation sous certaines conditions de longueur d'onde de la lumière. Les premiers matériaux commerciaux étaient tous basés sur des esters d'acide acrylique, mais les résines époxy ont été introduites parce que ces matériaux présentaient un retrait plus important et des effets nocifs de l'oxygène.

La règle générale pour les matériaux métalliques utilisés dans la fabrication additive est que si un métal convient au soudage ou au moulage, il est probable qu'il convienne à la fabrication additive.

À l'exception des procédés de laminage de feuilles minces (tels que la fabrication additive par ultrasons, qui utilise un générateur d'ultrasons pour former une soudure à l'état solide entre des feuilles métalliques avant le traitement) et des procédés de projection d'adhésifs métalliques (dans lesquels un adhésif est pulvérisé sur un lit de poudre métallique), le processus de fabrication additive métallique repose principalement sur la fusion.

Matériaux d'alliage courants pour la fabrication additive de métaux.

Les alliages couramment utilisés pour la fabrication additive conviennent également au soudage/coulage, notamment le Ti-6Al-4V et l'AlSi10Mg, Acier inoxydable 316Let CoNiCr. Lorsque des métaux dont la soudabilité et la coulabilité sont limitées sont utilisés dans la fabrication additive, les pièces obtenues présentent généralement de nombreux défauts.

Le cas de l'utilisation d'un alliage d'aluminium 6061 pour la fabrication additive dans la norme nationale GB/T 5237.5-2019 illustre ce point : le matériau utilisé est pré-allié. Al6061qui est un alliage AlMgSi avec une large plage de température de solidification et un coefficient de dilatation thermique plus élevé, qui peuvent tous deux provoquer des fractures verticales (direction z) des joints de grains pendant la solidification.

Le mélange de particules de Mg2Si à des matières premières en poudre d'aluminium pur peut empêcher la fissuration des pièces produites par fabrication additive. Dans ce cas, les caractéristiques de solidification/fusion des matières premières sont dominées par l'aluminium pur, car le Mg2Si ne fond pas pendant le balayage laser.

Comme le montre la figure 2b, aucune fissure n'a été observée lorsque des matériaux purs soudables ont été utilisés. matériau en aluminium a été utilisé.

En outre, le choix de l'alliage métallique adapté au processus de fabrication additive dépend des conditions et de l'équipement utilisés.

Par exemple, il a été rapporté que les machines de fabrication additive de Renishaw peuvent traiter avec succès des matériaux Al6061, alors que les machines DMLS d'EOS ne peuvent pas traiter ce matériau sans fissures.

L'utilisation de méthodes de fusion pour la fabrication additive de céramiques pose plusieurs problèmes.

La plupart du temps, les matériaux céramiques ont un point de fusion très élevé et une ténacité extrêmement faible, ce qui peut entraîner des fissures pendant le refroidissement. Certains groupes ont rapporté des cas d'utilisation réussie de céramiques d'oxyde.

Une méthode plus courante pour les traitement au laser L'approche indirecte consiste à mélanger un liant polymère à de la poudre de céramique. Cette matière première mélangée peut être traitée à l'aide du procédé de fusion sur lit de poudre polymère ou de jet d'adhésif, mais les pièces résultantes doivent subir une étape de post-traitement pour brûler/convertir le liant et fritter le composant.

C'est ce qu'on appelle la fabrication additive indirecte de matières premières céramiques.

Comme pour le moulage par injection de céramique, la différence entre les deux est que la fabrication additive utilise une proportion plus faible de liants car le mélange n'a pas besoin de s'écouler dans la fabrication additive.

Tableau 1 : Classification des processus de fabrication additive

| Type de processus | Utilisez-vous des lasers ? | Matériaux disponibles |

| Fusion des lits de poudre | oui | Métaux, polymères, céramiques |

| Dépôt d'énergie dirigée | oui | Métal |

| Photopolymérisation dans des conteneurs | oui | Polymère, cermet |

| Stratification fine | ** | Métaux, polymères, céramiques |

| Pulvérisation d'adhésifs | ** | Métaux, polymères, céramiques |

| Pulvérisation de matériaux | non | Polymère |

| Extrusion de matériaux | non | Polymère |

Les propriétés mécaniques des céramiques dépendent du comportement inhérent du matériau ainsi que de la taille et de la distribution des défauts. Les statistiques de Weibull sont généralement utilisées pour décrire la résistance des céramiques.

Le terme le plus courant est le module de Weibull, qui décrit la plage de contraintes dans laquelle une rupture fragile peut se produire.

Un module de Weibull plus faible indique une large gamme de contraintes de rupture, ce qui rend difficile la prévision de la contrainte de rupture d'un composant spécifique : un module de Weibull plus élevé est plus idéal car il implique une gamme plus restreinte de contraintes de rupture et donc une prédiction plus facile de la contrainte de rupture pour des composants spécifiques.

Dans de nombreux cas, les composants céramiques produits par fabrication additive ont des modules de Weibull inférieurs à ceux des pièces céramiques traditionnelles pressées et frittées. Toutefois, à mesure que les défauts les plus importants sont éliminés, le module de Weibull augmente également.

Les pièces produites par fabrication additive sont généralement aussi dures et résistantes, sinon plus, que celles fabriquées par les méthodes d'usinage traditionnelles. Ceci est souvent lié à la fine microstructure générée par la fabrication additive.

Le module d'élasticité des pièces fabriquées de manière additive est généralement identique ou légèrement inférieur aux valeurs des manuels. Cela s'explique en grande partie par la porosité résiduelle, qui réduit le module.

La ductilité (limite d'endurance à la fatigue et ténacité à la rupture) des pièces fabriquées additivement est généralement plus faible, ce qui semble être lié à l'étendue de la structure des défauts. L'élimination des défauts des pièces fabriquées additivement (par exemple, par pressage isostatique à chaud des métaux) peut généralement restaurer ces propriétés mécaniques aux valeurs des manuels.

La ductilité des polymères fondus sur lit de poudre constitue une exception. Dans le processus de fabrication additive, les polymères à longue chaîne ne se mélangent pas aux limites des particules de matière première, alors que dans le cas du moulage par injection, les chaînes longues des polymères se mélangent complètement en raison du cisaillement.

Par exemple, les polyamides fabriqués additivement (nylons) ont une résistance à la rupture d'environ 50%, tandis que les polyamides moulés par injection ont une résistance à la rupture de 200-400%.