Imaginez un monde où les objets ne se contentent pas de prendre forme, mais évoluent au fil du temps. Telle est la promesse de l'impression 4D, une avancée révolutionnaire par rapport à l'impression 3D traditionnelle, qui intègre le temps comme une dimension transformatrice. Dans cet article, découvrez comment cette technologie de pointe exploite des matériaux intelligents pour créer des structures adaptatives et auto-assemblées. Des stents médicaux aux tissus spatiaux, l'impression 4D est prête à changer le paysage de la fabrication et au-delà. Découvrez les dernières avancées et le potentiel futur de cette innovation fascinante.

En février 2011, le professeur Skylar Tibbits, directeur du laboratoire d'auto-assemblage du Massachusetts Institute of Technology (MIT) aux États-Unis, a présenté le concept de façonnage par auto-assemblage de matériaux lors d'une conférence TED (Technology, Entertainment, Design), une organisation à but non lucratif basée aux États-Unis.

En 2013, le professeur Tibbits est revenu sur la scène de TED, présentant pour la première fois au monde le concept d'impression 4D. Son intervention a suscité une grande attention de la part de diverses industries, qui l'ont reconnu comme l'inventeur de l'impression 4D.

Depuis lors, l'impression 4D a suscité un intérêt mondial, progressant rapidement sur le plan technologique et s'étendant à des applications plus larges. Le professeur Tibbits et son laboratoire d'auto-assemblage, en collaboration avec Stratasys, ont poursuivi leurs recherches et développé de nombreux modèles physiques d'impression 4D, comme le montrent les figures 8-1 à 8-4.

Actuellement, la technologie d'impression 4D en est encore à la phase exploratoire et n'a pas encore atteint les applications de production à grande échelle.

Cependant, elle recèle un potentiel énorme pour révolutionner la technologie de fabrication, attirant l'attention de nombreux pays dans le monde, en particulier les États-Unis et la Chine, avec l'apparition de résultats de recherche successifs.

En 2011, le MIT a lancé des recherches sur la technologie d'impression 4D ; en 2014, la société américaine Nervous System a dévoilé la première robe creuse imprimée en 4D ; en 2017, la NASA a utilisé l'impression 4D pour créer des tissus métalliques pliables, les préparant à être utilisés dans la fabrication de divers engins spatiaux ; en 2016, une équipe d'experts de l'hôpital Xijing de la quatrième université médicale militaire en Chine, en collaboration avec un laboratoire clé national local, a été la première à appliquer des stents trachéaux imprimés en 4D dans le traitement de nourrissons atteints de cardiopathies congénitales complexes accompagnées d'une sténose trachéale bilatérale sévère.

En résumé, l'impression 4D est sur le point de modifier les paradigmes, d'élargir la réflexion et de susciter l'anticipation et l'enthousiasme pour l'avenir.

Depuis que le professeur Skylar Tibbits a introduit pour la première fois le concept d'impression 4D en 2013, la définition a été interprétée par un nombre croissant d'universitaires, ce qui a donné lieu à diverses descriptions et à des débats, sans pour autant parvenir à un consensus. Il convient de noter qu'à mesure que la technologie de l'impression 4D continue d'évoluer, son contenu conceptuel s'enrichit également.

Tout d'abord, ce livre fournit une explication complète de l'impression 4D telle que décrite par le professeur Skylar Tibbits, à savoir:L'impression 4D est un nouveau processus qui marque un changement radical dans la fabrication additive. Il s'agit d'impressions multi-matériaux capables de se transformer au fil du temps, ou d'un système de matériaux personnalisés pouvant passer d'une forme à une autre, directement à partir du lit d'impression.

Cette technique permet de rationaliser le passage de l'idée à la réalité en intégrant directement dans les matériaux des fonctionnalités axées sur les performances.

La quatrième dimension est décrite ici comme la transformation dans le temps, soulignant que les structures imprimées ne sont plus simplement des objets statiques et morts, mais qu'elles sont actives et programmables et peuvent se transformer de manière indépendante. L'impression 4D est un premier aperçu du monde des matériaux évolutifs qui peuvent répondre aux besoins des utilisateurs ou aux changements environnementaux.

Cette technologie repose sur trois éléments clés : la machine, le matériau et le "programme" géométrique.

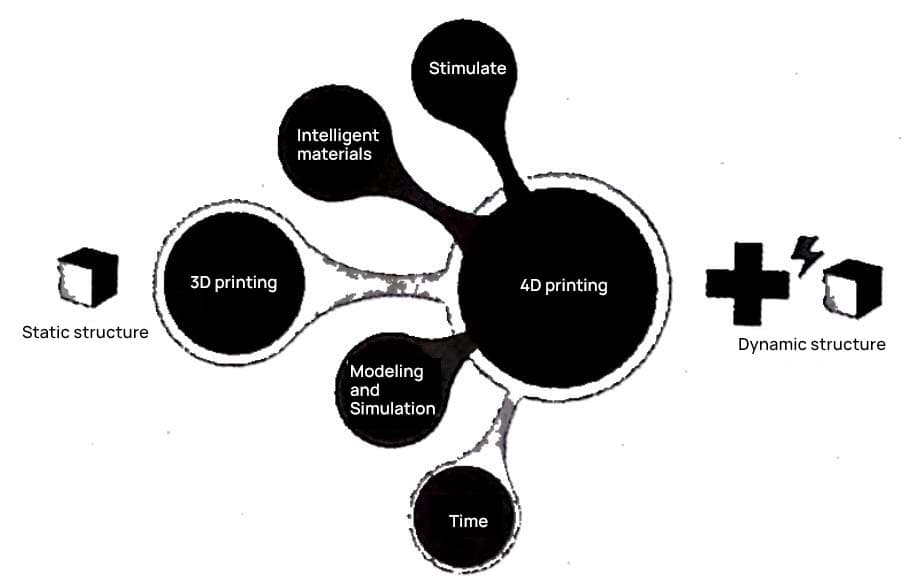

Le professeur Skylar Tibbits explique que l'impression 4D est un processus fondamentalement différent de l'impression 3D (fabrication additive). L'impression 4D nécessite un système de matériaux évolutifs, multimatériaux ou personnalisés, qui, après avoir été produit par impression 3D, peut continuer à évoluer dans le temps ou se transformer d'une forme à l'autre.

En intégrant des caractéristiques axées sur la performance directement dans le système de matériaux, l'impression 4D offre un raccourci entre le concept et la réalité. La quatrième dimension de l'impression 4D, qui peut être décrite comme une évolution dans le temps, souligne que les structures créées par l'impression 3D ne sont plus statiques mais peuvent être programmées pour une transformation autonome.

L'impression 4D repose sur trois technologies clés : le matériel, les matériaux et la "programmation" géométrique.

Pour bien saisir le concept de l'impression 4D tel qu'il est expliqué par le professeur Skylar Tibbits, il faut comprendre les nuances suivantes :

La quatrième dimension fait référence à l'évolution du système de matériaux évolutifs dans le temps, ce qui, selon le professeur Tibbits, équivaut à l'auto-assemblage, c'est-à-dire que le système de matériaux peut prendre la forme souhaitée dans un délai déterminé sur la base de modèles définis par logiciel.

La différence fondamentale par rapport à l'impression 3D réside principalement dans la transformation de l'approche de la fabrication. L'impression 3D nécessite un modèle tridimensionnel préconçu et utilise ensuite les matériaux correspondants pour le façonner, tandis que l'impression 4D intègre la conception du modèle tridimensionnel directement dans le système de matériaux, rationalisant ainsi le processus de la "conception" à l'"objet physique".

Les trois technologies clés mentionnées sont les suivantes : En ce qui concerne l'équipement, les imprimantes 3D conventionnelles peuvent généralement être utilisées directement ou avec des modifications mineures ; en ce qui concerne les matériaux, il s'agit généralement de composites multiphases ou de matériaux évolutifs, également connus sous le nom de matériaux intelligents ou de matériaux répondant à des stimuli.

Il s'agit de matériaux qui peuvent modifier de manière autonome leurs propriétés physiques ou chimiques (forme, densité, couleur, élasticité, conductivité, caractéristiques optiques, propriétés électromagnétiques, etc.) sous l'effet de stimuli prédéterminés (tels que l'immersion dans l'eau ou l'exposition à la chaleur, à la pression, à l'électricité, à la lumière, etc.)

L'accent est actuellement mis sur les chaînes uniques filamenteuses et les matériaux minces en forme de feuille, le prochain objectif de la recherche étant la création de structures tridimensionnelles plus complexes.

À l'heure actuelle, l'impression 4D est particulièrement adaptée à l'impression de chaînes filamenteuses uniques. Quant à la "programmation géométrique", elle fait référence à la relation de réponse entre les stimuli matériels et les propriétés physiques mentionnés ci-dessus, le principal mécanisme de réponse étant la génération de déformations caractéristiques localisées (ou déformations de désadaptation) au sein de l'objet imprimé pendant ou après le processus d'impression.

Pour le professeur Skylar Tibbits et son laboratoire d'auto-assemblage, l'équipement et les matériaux utilisés pour l'impression 4D sont fournis par Stratasys, tandis que la "programmation" géométrique est assurée par l'équipe de recherche et développement d'Autodesk. Ils ont également conçu un nouveau logiciel appelé Cyborg. La figure 8-5 illustre de manière plus intuitive l'explication du professeur Skylar Tibbits sur l'impression 4D.

En 2014, le professeur Li Dicheng de l'université Xi'an Jiaotong a présenté un concept concis de l'impression 4D : L'impression 4D fait référence à la fabrication additive de matériaux intelligents, ce qui signifie que les structures fabriquées à partir de la technologie d'impression 3D peuvent changer de forme et de structure au fil du temps lorsqu'elles sont stimulées par des facteurs environnementaux externes. La dimension supplémentaire que la technologie d'impression 4D ajoute à l'impression 3D est le temps.

Ainsi, le concept initial de l'impression 4D peut être simplement compris comme "l'impression 3D + le temps", en se concentrant sur le changement de forme des composants au fil du temps avec des matériaux intelligents. On pense qu'au fur et à mesure que la recherche sur l'impression 4D continue à s'approfondir, son concept et son essence seront encore améliorés.

Les matériaux intelligents constituent un élément clé de l'impression 4D. À la fin des années 1980, inspirés par certaines capacités présentes dans la nature, des scientifiques américains et japonais ont introduit pour la première fois le concept d'intelligence dans le domaine des matériaux et des structures, en proposant l'idée novatrice de structures matérielles intelligentes.

Également connus sous le nom de structures intelligentes ou réactives, ces systèmes intègrent des éléments de détection, des actionneurs et des circuits de traitement des signaux et de contrôle associés au sein de la structure matérielle. Ils sont conçus pour répondre à des stimuli mécaniques, thermiques, optiques, chimiques, électriques et magnétiques, ainsi qu'à des commandes.

Ces matériaux sont non seulement capables de supporter des charges, mais aussi de reconnaître, d'analyser, de traiter et de contrôler, offrant des caractéristiques multifonctionnelles telles que l'autodiagnostic, l'auto-adaptation, l'auto-apprentissage et l'autoréparation.

Les structures matérielles intelligentes représentent une frontière interdisciplinaire, englobant un large éventail de domaines tels que la mécanique, la science des matériaux, la physique, la biologie, l'électronique, la science du contrôle, l'informatique et la technologie. Un grand nombre d'experts de ces disciplines dans le monde entier sont activement engagés dans l'avancement de ces domaines.

Il existe de nombreuses classifications des matériaux intelligents, que l'on peut globalement classer, en fonction de leur fonction et de leur composition, en matériaux à mémoire de forme, polymères électroactifs, matériaux piézoélectriques, fluides électrorhéologiques et matériaux magnétostrictifs, les matériaux à mémoire de forme étant les plus largement utilisés.

Les matériaux à mémoire de forme comprennent les polymères à mémoire de forme (SMP), les alliages à mémoire de forme (SMA), les hydrogels à mémoire de forme (SMH), les céramiques à mémoire de forme (SMC) et les composites à mémoire de forme (SMC).

Les polymères à mémoire de forme (PSM), également connus sous le nom de polymères à mémoire de forme, sont des matériaux polymères qui peuvent changer et fixer leur forme initiale dans certaines conditions, puis retrouver leur forme initiale lorsqu'ils sont stimulés par des conditions externes telles que la chaleur, l'électricité, la lumière ou l'induction chimique.

La technologie SMP utilise la théorie moderne de la physique des polymères, ainsi que des techniques de synthèse et de modification des polymères, pour concevoir et ajuster la structure moléculaire de matériaux polymères courants, tels que le polyéthylène, le polyisoprène, le polyester, le copolyester, le polyamide, le copolyamide et le polyuréthane.

Ces matériaux sont dotés d'une forme spécifique dans certaines conditions (l'état initial), qui peut changer et être fixée (l'état déformé) lorsque les conditions extérieures varient. Si l'environnement extérieur change à nouveau d'une manière spécifique, ils peuvent revenir de manière réversible à l'état initial, complétant ainsi le cycle de mémorisation de l'état initial, de fixation de l'état déformé, puis de retour à l'état initial.

Les SMP sont classées en fonction du type de stimulus auquel elles répondent, notamment les SMP induites par la chaleur, les SMP induites par l'électricité, les SMP induites par la lumière et les SMP induites par les produits chimiques.

Les SMP induits thermiquement se déforment au-dessus de la température ambiante et peuvent fixer la déformation lors d'un stockage prolongé. Lorsqu'ils sont chauffés à une température de réponse spécifique, les composants retrouvent rapidement leur forme initiale.

Ces polymères sont largement utilisés dans divers domaines tels que les soins de santé, le sport, la construction, l'emballage, l'automobile et les expériences scientifiques, y compris les dispositifs médicaux, les mousses plastiques, les coussins de siège, les supports de stockage d'informations optiques et les alarmes.

La fonction de mémoire de forme des SMP induits thermiquement provient principalement de deux phases incompatibles au sein du matériau : la phase fixe qui conserve la forme du produit moulé et la phase réversible qui subit un ramollissement et un durcissement en fonction des changements de température. La phase fixe est responsable de la mémorisation et de la récupération de la forme originale, tandis que la phase réversible permet au produit de changer de forme.

Sur la base des caractéristiques structurelles de la phase fixe, les polymères à mémoire de forme induits thermiquement peuvent être divisés en catégories thermodurcissables et thermoplastiques. En outre, il existe un polymère à mémoire de forme appelé "moulage par déformation à froid", qui implique le traitement à froid de certaines résines thermoplastiques à une température inférieure à T pour obtenir une déformation élastique élevée, puis le refroidissement pour obtenir un état déformé.

Lorsqu'il est réchauffé au-dessus de la température TgLe matériau peut également reprendre sa forme initiale.

Les polymères à mémoire de forme induits électriquement sont des composites de matériaux polymères à mémoire de forme induits thermiquement avec des substances conductrices telles que le noir de carbone conducteur, la poudre de métal et les polymères conducteurs. Leur mécanisme de mémoire est identique à celui des polymères à mémoire de forme induite thermiquement. Le matériau composite utilise la chaleur générée par un courant électrique pour augmenter la température du système et induire une reprise de forme.

Il possède donc à la fois des propriétés conductrices et une excellente fonctionnalité de mémoire de forme, principalement utilisées dans l'électronique, les communications et l'instrumentation, telles que les tubes cathodiques électroniques et les matériaux de blindage électromagnétique.

Les SMP photoréactifs intègrent des groupes photochromiques spécifiques (PCG) dans les chaînes principales et latérales du polymère. Lors de l'exposition à la lumière UV, les GPC subissent une réaction de photo-isomérisation, ce qui entraîne un changement significatif de l'état de la chaîne moléculaire.

Macroscopiquement, le matériau présente une transformation de forme induite par la lumière. Lorsque l'exposition à la lumière cesse, les PCG réagissent de manière réversible, rétablissant l'état moléculaire et le matériau dans sa forme initiale. Ces matériaux sont utilisés pour l'impression, l'enregistrement optique, les valves moléculaires commandées par la lumière et les systèmes de libération contrôlée de médicaments.

Les SMP induits chimiquement sont activés par des changements dans le milieu environnant pour permettre la déformation du matériau et la reprise de la forme. Les stimuli chimiques courants sont les changements de pH, l'équilibre des échanges d'ions, les réactions de chélation, les transitions de phase et les réactions d'oxydoréduction.

Ces matériaux comprennent le polyacrylamide partiellement saponifié, l'alcool polyvinylique et les mélanges d'acide polyacrylique sous forme de film, et sont utilisés dans des domaines spécialisés tels que les membranes de séparation pour les protéines ou les enzymes et les moteurs chimiques.

Les alliages à mémoire de forme (AMF) sont des matériaux composés de deux ou plusieurs éléments suivants éléments métalliques qui présentent un effet de mémoire de forme (SME) par le biais de transformations de phase martensitiques thermoélastiques et inverses.

Les SMA offrent les meilleures performances en matière de mémoire de forme parmi les matériaux à mémoire de forme. Thermoélastique martensiteUne fois formée, la phase continue de croître à mesure que la température diminue et diminue en cas de chauffage, disparaissant dans un processus totalement réversible. La différence d'énergie libre agit comme la force motrice de la transformation de phase.

Les SMA sont classés en trois catégories en fonction de leurs caractéristiques de déformation :

Effet de mémoire de forme à sens unique : Les SMA se déforment à des températures plus basses et reprennent leur forme initiale lorsqu'ils sont chauffés, ne présentant un effet de mémoire de forme que pendant le processus de chauffage.

Effet de mémoire de forme à double sens : Certains alliages retrouvent leur forme de phase à haute température lorsqu'ils sont chauffés et reviennent à leur forme de phase à basse température lorsqu'ils sont refroidis.

Effet de mémoire de forme totale : Lorsqu'il est chauffé, le matériau retrouve sa forme de phase à haute température et, lorsqu'il est refroidi, il passe à une forme de phase à basse température avec la même géométrie mais une orientation opposée.

À ce jour, plus de 50 types d'alliages à mémoire de forme ont été découverts. En 1969, l'effet de mémoire de forme de l'alliage nickel-titane a été appliqué pour la première fois à l'échelle industrielle, ce qui a permis de créer un dispositif unique de raccordement de tuyaux.

En ajoutant d'autres éléments à l'alliage nickel-titane, de nouveaux alliages à mémoire de forme à base de nickel-titane, tels que le nickel-titane-cuivre, le nickel-titane-fer et le nickel-titane-chrome, ont été développés et étudiés. Il existe également d'autres types d'alliages à mémoire de forme, notamment les alliages cuivre-nickel, cuivre-aluminium, cuivre-zinc et les alliages à base de fer (Fe-Mn-Si, Fe-Pd).

Les SMA sont largement utilisés dans divers domaines tels que l'aérospatiale, l'électronique mécanique, l'ingénierie biomédicale, la construction de ponts, l'industrie automobile et la vie de tous les jours.

Les hydrogels sont un type de gel tridimensionnel hautement hydrophile qui peut rapidement gonfler dans l'eau et retenir un volume important d'eau sans se dissoudre à l'état gonflé. L'absorption d'eau est étroitement liée au degré de réticulation ; plus la réticulation est importante, plus l'absorption d'eau est faible. Les hydrogels peuvent être classés en deux catégories : les hydrogels traditionnels et les hydrogels sensibles à l'environnement, en fonction de leur réaction à des stimuli externes.

Les hydrogels traditionnels ne sont pas sensibles aux changements environnementaux tels que la température ou le pH ; ils s'adaptent en modifiant la réticulation des macromolécules pour capturer et libérer de l'eau (en fournissant un stimulus), ce qui permet d'obtenir un rétrécissement et une expansion pour faciliter les transitions structurelles.

Les hydrogels sensibles à l'environnement, quant à eux, sont capables de détecter des changements mineurs ou des stimuli dans l'environnement externe (tels que la température, le pH, la lumière, l'électricité, la pression, etc.) et d'y répondre par des changements significatifs des propriétés physiques et chimiques, voire par des transformations brutales. La caractéristique de ces hydrogels est le changement notable de leur comportement de gonflement en réponse à des facteurs environnementaux.

Sur la base des différents mécanismes de réponse de ces deux types d'hydrogels, des hydrogels à mémoire de forme ont été développés et peuvent être utilisés comme capteurs, interrupteurs de contrôle, etc.

Les SMC présentent des effets de mémoire de forme qui diffèrent de ceux des SMP et des SMA de la manière suivante : Premièrement, les SMC ont une capacité de déformation plus faible ; deuxièmement, les SMC subissent des degrés variables de déformation irréversible à chaque cycle de mémoire de forme et de récupération, et à mesure que le nombre de cycles augmente, la déformation cumulée s'accroît, ce qui conduit finalement à la formation de fissures.

Les SMC peuvent être classés, en fonction du mécanisme de génération de l'effet de mémoire de forme, en céramiques à mémoire de forme viscoélastiques, céramiques à mémoire de forme à transformation de phase martensitique, céramiques à mémoire de forme ferroélectriques et céramiques à mémoire de forme ferromagnétiques.

Les céramiques viscoélastiques à mémoire de forme comprennent l'oxyde de cobalt, l'oxyde d'aluminium, le carbure de silicium, le nitrure de silicium et le mica. Lorsque ces matériaux sont chauffés à une certaine température, ils se déforment sous l'effet d'une charge, la force extérieure maintenant la déformation. Lors du refroidissement et du réchauffement ultérieur à une température spécifique, la déformation de la céramique revient à son état d'origine.

Des études suggèrent que les céramiques viscoélastiques à mémoire de forme contiennent deux structures - cristalline et vitreuse - et que l'énergie élastique à l'origine de la récupération de la forme est stockée dans l'une de ces structures, tandis que la déformation se produit dans l'autre.

Les céramiques martensitiques à mémoire de forme, telles que le ZrO2, BaTiO3, KNbO3PbTiO3Les matériaux de base, tels que l'aluminium, sont principalement utilisés dans des éléments d'actionnement de stockage d'énergie et des matériaux fonctionnels spécialisés.

Les céramiques à mémoire de forme ferroélectriques sont des céramiques qui présentent des caractéristiques de mémoire de forme lorsque leur orientation change sous l'effet d'un champ électrique externe. Les régions de phase des céramiques à mémoire de forme ferroélectriques comprennent des substances paraélectriques, ferroélectriques et antiferroélectriques, avec des types de transition de phase tels que les transformations paraélectrique-ferroélectrique et antiferroélectrique-ferroélectrique.

Ces transitions de phase peuvent être induites par un champ électrique ou par la commutation ou la réorientation de domaines magnétiques polaires. Bien que les céramiques ferroélectriques à mémoire de forme présentent des déformations plus faibles que les alliages à mémoire de forme, elles se distinguent par des temps de réponse rapides.

Ils peuvent également subir des transitions réversibles telles que paramagnétique-ferromagnétique, paramagnétique-antiferromagnétique, ou passer d'un état orbital ordonné à un état orbital désordonné, généralement accompagnées de déformations du réseau récupérables.

Les objets fabriqués par impression 4D sont des produits intelligents dotés de capacités d'adaptation et d'autoréparation. Ils sont largement applicables dans divers secteurs, notamment les tissus et organes artificiels, les appareils médicaux, le transport automobile, les machines de précision, l'aérospatiale, l'industrie de la défense, ainsi que la mode, l'ameublement et la construction. Voici sept exemples d'applications spécifiques :

Nervous System, créé aux États-Unis en 2007 par Jessica et Jessie, toutes deux diplômées du MIT, Jessica étant titulaire d'un diplôme d'architecture du même établissement que le professeur Skylar Tibbits, a commencé à utiliser un tissu spécial pour créer des robes grâce à l'impression 4D en 2014. La robe, comme le montre la figure 8-6, consiste en une structure en treillis composée de 2 279 triangles et de 3 316 points d'articulation, comme l'illustre la figure 8-7.

La tension entre les triangles et les points d'articulation s'adapte à la forme du corps de la personne qui porte la robe, ce qui garantit un bon ajustement même en cas de changement de poids. Non seulement cette robe résout les problèmes d'ajustement, mais elle s'adapte également à la forme du corps de la personne qui la porte. La robe est créée à l'aide de la technologie d'impression 3D SLS, laissant la poudre non frittée tomber après l'impression, ce qui donne une structure de fibres imbriquées.

Nervous System a également développé une application qui permet aux utilisateurs de scanner leur corps en 3D, de choisir la taille et la forme du tissu et de créer une robe unique imprimée en 4D. Actuellement, cette robe imprimée en 4D est collectionnée de manière permanente par quatre musées ou galeries.

En 2017, une équipe de recherche dirigée par Raul Polit Casillas au Jet Propulsion Laboratory de la NASA a rapporté la création d'un tissu métallique pliable à l'aide de la technologie d'impression 4D, comme le montre la figure 8-8. Le tissu comporte de minuscules carrés de métal argenté à l'avant et des fils métalliques noirs tissés à l'arrière, comme le montre la figure 8-9.

Cette structure améliore considérablement sa capacité à résister aux impacts externes et est également conçue pour être appliquée sur les surfaces des vaisseaux spatiaux ou des combinaisons spatiales des astronautes. La structure peut réfléchir la lumière (côté carré métallique) et absorber la chaleur (côté fil métallique), ce qui lui confère cinq capacités : résistance physique aux chocs, capacité de pliage semblable à celle d'un tissu, résistance à la traction semblable à celle de l'acier, réfraction de la lumière intense et gestion thermique passive.

La gestion thermique passive permet au vaisseau spatial de maintenir une différence de température minimale avec l'environnement extérieur, atteignant ainsi un équilibre dynamique lorsque ce matériau est utilisé comme revêtement.

La NASA prévoit d'utiliser ce tissu métallique dans divers domaines, notamment pour les grandes antennes pliables et changeant de forme, l'isolation thermique des engins spatiaux visitant des planètes ou des lunes froides et glacées, ainsi que des tapis d'isolation flexibles pour les astronautes, des boucliers miniatures contre les météorites pour les engins spatiaux, et des combinaisons spatiales.

En outre, ce matériau innovant peut être utilisé dans des avions sur des lunes/planètes glacées, créant des "pieds" pliables qui s'adaptent aux surfaces planétaires rugueuses, ce qui permet d'éviter certains dommages physiques et facilite la collecte d'échantillons.

Le 28 mars 2016, des chirurgiens thoraciques de l'hôpital Tangdu affilié à la quatrième université médicale militaire ont utilisé la technologie de pointe de l'impression 4D pour soulager les souffrances d'un patient atteint d'une trachéomalacie causée par une tuberculose endobronchique. Le segment de trachée affecté dépassait la longueur maximale autorisée pour la résection, ce qui rendait l'ablation impossible.

L'implantation traditionnelle d'une endoprothèse pourrait entraîner des complications telles que des difficultés d'expectoration. Au niveau international, l'université du Michigan a rapporté un cas similaire dans le New England Journal of Medicine, où des experts ont conçu une suspension externe par endoprothèse pour un patient dont la maladie bronchique gauche ne s'étendait que sur 1 à 1,5 cm, alors que ce patient présentait une lésion de 6 cm dans la trachée, ce qui représentait un plus grand défi.

Après une analyse minutieuse des caractéristiques de la maladie, le Dr Li Xiaofei, le directeur adjoint Huang Lijun et le Dr Wang Lei du service de chirurgie thoracique de l'hôpital Tangdu, en collaboration avec le professeur Cao Tiesheng et le médecin Yang Guanying du centre de recherche sur l'impression 3D de la quatrième université médicale militaire, ont créé un modèle de trachée imprimé en 3D.

Après une évaluation approfondie, ils ont décidé de procéder à une chirurgie de suspension de stent externe. Ils ont également collaboré avec l'équipe du professeur He Jiankang de l'université Xi'an Jiaotong pour fabriquer un stent trachéal biodégradable imprimé en 4D pour le patient, comme le montre la figure 8-10.

En utilisant le stent trachéal biodégradable imprimé en 4D pour envelopper la trachée affaiblie et en le suturant en place, la trachée affaissée a été soutenue et les voies respiratoires rétrécies ont été ouvertes. Une communication préopératoire approfondie a été menée avec le patient et sa famille, comme le montre la figure 8-11.

L'opération a été un succès et le patient s'est bien rétabli après l'opération.

La période de dégradation du stent peut être régulée en contrôlant le type et le poids moléculaire du biomatériau, ce qui lui permet de se dégrader progressivement et d'être absorbé par l'organisme au cours des 2 à 3 années suivantes, épargnant ainsi au patient la douleur d'une seconde intervention chirurgicale pour retirer le stent.

Cette opération, la première du genre au niveau international, consistait à suspendre une endoprothèse externe pour un segment mou extrêmement allongé de la trachée. De plus, en septembre de la même année, des médecins de l'hôpital Xijing de la quatrième université médicale militaire se sont associés à l'équipe de He Jiankang de l'université Xi'an Jiaotong.

À l'aide d'une endoprothèse trachéale résorbable similaire imprimée en 4D, ils ont réalisé une opération de suspension d'endoprothèse sur un nourrisson de 5 mois souffrant d'une cardiopathie congénitale complexe associée à une sténose bronchique bilatérale sévère, et ont réussi à guérir l'affection, ce qui constitue une autre première mondiale.

En 2019, le professeur Liu Liwu de l'Institut de technologie de Harbin a collaboré avec des experts cliniques du premier hôpital affilié de l'Université médicale de Harbin pour incorporer des particules magnétiques Fe3O4 dans une matrice d'acide polylactique à mémoire de forme. Ils ont conçu et imprimé en 4D un occluder SMP personnalisable et biodégradable qui peut être déployé à distance et de manière contrôlable sous une force de champ magnétique spécifique.

Ils ont également mené des expériences de faisabilité in vitro avec l'occluder SMP imprimé en 4D pour tester la simplicité de son processus de déploiement, comme le montrent les figures 8 à 12. L'occluseur SMP a pu être emballé, délivré et libéré en douceur par un cathéter, le processus de déploiement s'effectuant en 16 secondes.

Lors de la conférence internationale de l'IEEE sur la robotique et l'automatisation en 2013, Samuel M. Felton, de l'Institute for Biologically Inspired Engineering de la Harvard School of Engineering and Applied Sciences, a présenté un système d'auto-assemblage robotique fabriqué à l'aide de la technologie d'impression 4D.

Le domaine de la robotique, qui exige des performances structurelles élevées, de l'automatisation et de l'intelligence, obtient souvent des effets surprenants en combinant des polymères à mémoire de forme, le système d'auto-assemblage robotique étant particulièrement significatif. Ce système d'auto-assemblage imprimé en 4D fusionne des matériaux planaires rigides avec des polymères à mémoire de forme, réalisant des actions séquentielles de pliage, de contrôle d'angle et de fente sur stimulation externe.

Les figures 8-13(a) montrent un robot vermiforme équipé d'un système d'auto-assemblage robotique imprimé en quadrichromie, capable de se plier en une forme fonctionnelle qui se déplace sous l'effet d'un courant électrique adéquat ; la figure 8-13(b) montre le même robot vermiforme démontrant son autopropulsion à une vitesse de 2µm/s. De tels robots auto-assemblés peuvent réduire les coûts des matériaux, du traitement et du transport et offrent des perspectives prometteuses pour l'exploration des zones confinées.

En 2017, le professeur Zhao Xuanhe du Massachusetts Institute of Technology a déposé des microbes génétiquement manipulables sur un matériau inerte à l'humidité à l'aide d'un processus d'impression 3D, créant ainsi un film biohybride avec une structure multicouche à densité microbienne inégale. Utilisant les comportements hygroscopiques et bioluminescents des cellules vivantes, ce film biohybride peut réagir aux gradients d'humidité de l'environnement en quelques secondes.

Il modifie de manière réversible la forme de la structure multicouche et l'intensité de la bioluminescence, formant des volets ouverts et ventilés dans des conditions d'humidité élevée, comme le montre la figure 8-14. Ce film biohybride a été transformé en vêtements de sport sensibles à l'humidité afin d'améliorer l'expérience sportive, comme le montre la figure 8-15.

Étant donné que le dépôt de cette structure multicouche constitue une fabrication additive de matériaux intelligents sensibles à l'humidité, ce processus d'impression 3D peut également être appelé impression 4D.

En 2020, l'équipe du professeur H. Jerry Qi du Georgia Institute of Technology a démontré une méthode de conception et de fabrication de structures auto-transformantes capables de grandes déformations et d'un module élevé. Ils ont imprimé les structures conçues en utilisant des processus DIW multi-matériaux avec des encres composites composées d'une fraction volumique élevée de solvant, de résines photopolymérisables, de fibres de verre courtes et de silice gazeuse.

Pendant l'impression, les fibres de verre ont été alignées par cisaillement via la buse, ce qui a donné lieu à des propriétés mécaniques fortement anisotropes. Le solvant a ensuite été évaporé, ce qui a provoqué un retrait anisotrope des fibres de verre alignées dans les directions parallèles et perpendiculaires. Une étape ultérieure de post-polymérisation a permis d'augmenter la rigidité du matériau composite d'environ 300 MPa à environ 4,8 GPa.

Le processus d'impression et de déformation, illustré à la figure 8-16, est décrit ci-dessus. Un modèle d'analyse par éléments finis a été développé pour prédire les effets du solvant, de la teneur en fibres et de l'orientation des fibres sur les changements de forme.

Les résultats ont confirmé que le retrait volumétrique anisotrope pouvait agir comme une charnière active, permettant l'auto-transformation de structures complexes avec une grande déformation et un module élevé. Ces structures présentent des applications potentielles dans les structures légères avec des capacités de charge.