La puissance et la précision de l'usinage 5 axes vous intriguent ? Dans cet article de blog, nous nous penchons sur les principes fondamentaux de cette technique de fabrication avancée. Notre ingénieur mécanicien expert analyse les concepts, les processus et les avantages qui font de l'usinage 5 axes un changement de cap dans l'industrie. Préparez-vous à élargir vos connaissances et à découvrir comment cette technologie révolutionne la façon dont nous créons des pièces complexes avec une précision et une efficacité inégalées.

L'usinage 5 axes est une technologie CNC sophistiquée qui permet le déplacement simultané d'outils de coupe ou de pièces le long de cinq axes distincts. Cette capacité avancée permet à l'outil de coupe d'approcher la pièce à usiner sous pratiquement n'importe quel angle, ce qui facilite la production de composants extrêmement complexes et précis.

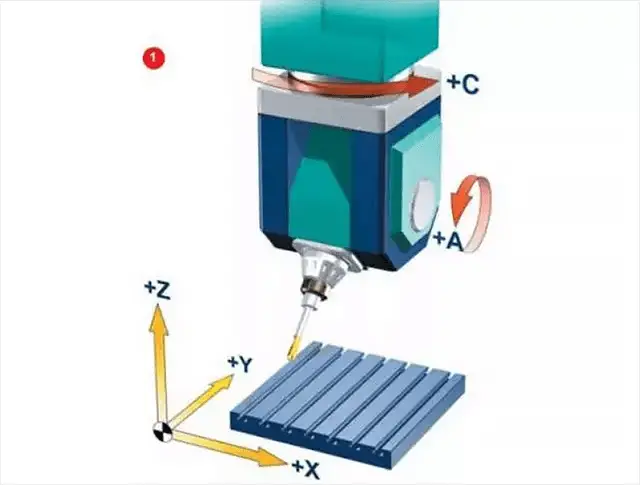

Les cinq axes de déplacement d'un système d'usinage à 5 axes sont les suivants :

Certaines machines peuvent utiliser un axe C (rotation autour de l'axe Z) au lieu de l'axe A ou B, en fonction de la configuration spécifique.

L'incorporation de mouvements de rotation le long des axes A et B améliore considérablement les capacités de la machine. Cette flexibilité accrue offre plusieurs avantages clés :

L'usinage simultané à 5 axes représente une approche de pointe dans la fabrication avancée, caractérisée par le mouvement simultané des cinq axes pendant le processus d'usinage. Contrairement aux systèmes conventionnels à 3 axes ou aux méthodes à 5 axes indexés, cette technique facilite le mouvement multi-axes continu, ce qui permet d'obtenir une trajectoire de coupe fluide et ininterrompue.

Cette méthode sophistiquée permet de produire des pièces de géométrie très complexe avec des tolérances exceptionnellement serrées en maintenant un contrôle précis de la position angulaire de l'outil de coupe par rapport à la pièce à usiner pendant toute la durée de l'opération. L'ajustement continu de l'orientation de l'outil permet d'obtenir des conditions de coupe optimales, ce qui réduit considérablement le risque de collisions entre les outils et élimine la nécessité de procéder à des réglages multiples.

L'un des principaux avantages de l'usinage simultané sur 5 axes est la possibilité d'utiliser des outils plus courts et plus rigides. Cette réduction du porte-à-faux de l'outil minimise les vibrations, ce qui permet d'obtenir des finitions de surface supérieures et une meilleure précision dimensionnelle. En outre, cette technique permet d'obtenir des taux d'enlèvement de matière plus efficaces, car l'outil peut maintenir un engagement optimal avec la pièce à usiner, ce qui réduit les temps de cycle et améliore la productivité globale.

La mise en œuvre de l'usinage 5 axes simultanés repousse les limites des capacités de fabrication, offrant de nombreux avantages tels qu'une précision accrue, une flexibilité inégalée et une efficacité améliorée. Elle permet aux fabricants de produire des composants complexes avec des surfaces complexes de forme libre, des cavités profondes et des contre-dépouilles qui seraient difficiles, voire impossibles à réaliser avec les méthodes d'usinage traditionnelles. Cette technologie trouve de nombreuses applications dans l'aérospatiale, la fabrication d'appareils médicaux et la production de moules et de matrices de haute précision.

L'usinage 5 axes révolutionne les processus de coupe en employant des mouvements multidirectionnels, offrant une flexibilité et une précision inégalées dans la fabrication des métaux. Cette technique avancée utilise des outils de coupe qui fonctionnent simultanément selon cinq axes - les axes linéaires traditionnels X, Y et Z, ainsi que les axes de rotation A et B. Cette gamme élargie de mouvements permet l'usinage efficace et précis de géométries complexes, ce qui serait difficile, voire impossible, avec des systèmes à 3 axes conventionnels.

Les principaux aspects des processus de coupe dans l'usinage 5 axes sont les suivants :

Les processus de fraisage dans les centres d'usinage à 5 axes englobent un large éventail de techniques sophistiquées qui facilitent la création de géométries complexes et de haute précision. Ces processus avancés sont principalement exécutés sur des machines à commande numérique par ordinateur (CNC), qui garantissent des niveaux exceptionnels de précision, de répétabilité et d'efficacité opérationnelle. Les procédés de fraisage les plus courants dans l'usinage à 5 axes sont les suivants :

Fraisage de contours : Ce processus implique une coupe précise le long de trajectoires géométriques prédéfinies, ce qui permet d'obtenir des finitions de surface sans faille et de réduire considérablement la nécessité d'opérations de post-usinage. L'outil suit le contour de la pièce, ce qui permet de produire des surfaces courbes complexes et des caractéristiques compliquées avec un minimum de changements d'outils.

Fraisage indexé : Cette technique permet le positionnement stratégique de l'outil de coupe à des intervalles angulaires spécifiques. En faisant tourner la pièce ou l'outil dans des positions prédéterminées, le fraisage indexé facilite l'usinage de géométries complexes avec une précision exceptionnelle. Cette méthode est particulièrement efficace pour les pièces comportant plusieurs surfaces planes ou des caractéristiques nécessitant un usinage sous différents angles.

Fraisage simultané sur 5 axes : Dans ce processus avancé, l'outil de coupe et la pièce à usiner se déplacent simultanément sur les cinq axes. Ce mouvement synchrone permet de fraiser des pièces très complexes et détaillées avec une finition de surface et une précision supérieures. Le fraisage simultané sur 5 axes excelle dans la création de surfaces sculptées, de cavités profondes et de contre-dépouilles qu'il serait impossible ou très inefficace de produire en utilisant l'usinage conventionnel sur 3 axes.

Fraisage en spirale : Cette technique spécialisée implique que l'outil suive une trajectoire en spirale, idéale pour créer des caractéristiques cylindriques, des géométries hélicoïdales ou pour dégrossir efficacement des poches. Le fraisage en spirale peut réduire considérablement le temps d'usinage et améliorer la finition de la surface dans certaines applications.

Fraisage de copeaux : Un processus unique où le côté de l'outil de coupe est utilisé pour enlever de la matière le long d'une surface. Cette méthode est particulièrement efficace pour l'usinage des surfaces planes et peut réduire considérablement les temps de cycle par rapport aux techniques traditionnelles de fraisage par points.

Chacun de ces procédés de fraisage exploite toutes les capacités des centres d'usinage à 5 axes, ce qui permet de produire des composants d'une complexité, d'une précision et d'une efficacité sans précédent. Le choix de la stratégie de fraisage appropriée dépend de la géométrie spécifique de la pièce, des propriétés du matériau et de la finition de surface souhaitée, ce qui nécessite souvent une combinaison de ces techniques pour obtenir des résultats optimaux.

La complexité de l'usinage 5 axes nécessite des configurations avancées pour garantir que la pièce est positionnée avec précision et maintenue en toute sécurité pendant les processus. Plusieurs types de réglages sont couramment utilisés dans les centres d'usinage à 5 axes :

Pour bien comprendre l'usinage 5 axes, il faut d'abord savoir ce qu'est une machine-outil 5 axes. L'usinage 5 axes, comme son nom l'indique, implique l'ajout de deux axes rotatifs aux trois axes linéaires courants (X, Y et Z).

Les deux axes de rotation (axes A, B et C) ont différents modes de mouvement pour répondre aux exigences techniques de divers produits.

Fabricants de machines-outils s'efforcent en permanence de développer de nouveaux modes de mouvement pour répondre aux diverses exigences de la conception mécanique des outils d'usinage à 5 axes.

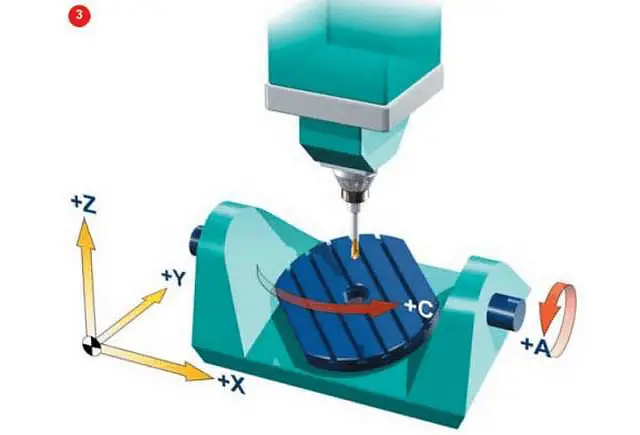

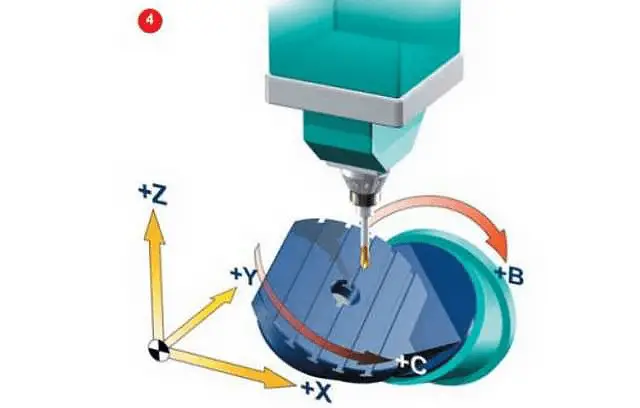

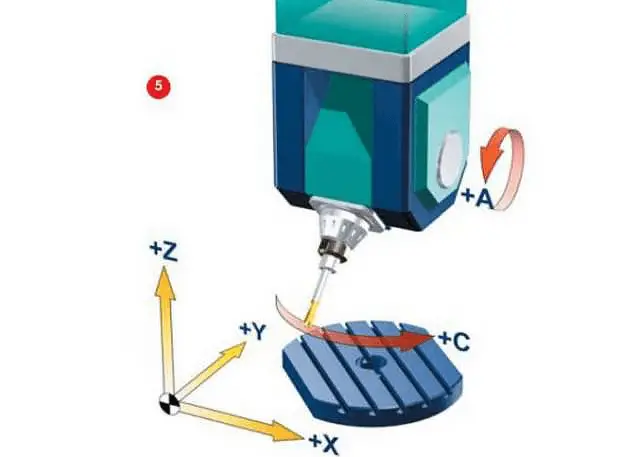

En conclusion, il existe différents types de machines-outils à 5 axes actuellement disponibles sur le marché. Bien que leurs structures mécaniques varient, les principales formes sont les suivantes :

Deux coordonnées rotatives contrôlent directement la direction de l'axe de l'outil (forme de tête à double pendule).

Les deux axes de coordonnées sont au sommet de l'outil, mais l'axe de rotation n'est pas perpendiculaire à l'axe linéaire (forme de tête pivotante Nutate).

Deux coordonnées rotatives contrôlent directement la rotation de l'espace (forme de double plateau tournant).

Les deux axes de coordonnées sont sur la table de travail, mais l'axe de rotation n'est pas perpendiculaire à l'axe linéaire (forme de table de travail Nutate).

Deux coordonnées tournantes, l'une agissant sur l'outil et l'autre sur la pièce (une forme d'oscillation et une forme de rotation)

*Termes : Si l'axe de rotation n'est pas perpendiculaire à l'axe linéaire, il est considéré comme un axe "en forme de noix".

Après avoir compris les machines-outils à 5 axes, il convient de se pencher sur leurs mouvements.

Cependant, avec une telle diversité de structures de machines-outils, quelles sont les propriétés uniques qu'elles peuvent présenter pendant l'usinage ?

Quels sont les avantages par rapport aux machines-outils traditionnelles à trois axes ?

Examinons maintenant les points forts de la machine-outil à 5 axes.

En ce qui concerne les caractéristiques des machines-outils à 5 axes, il est important de les comparer aux machines traditionnelles à 3 axes.

Les équipements de traitement à 3 axes sont plus courants dans la production, et il en existe plusieurs formes, telles que les équipements verticaux, horizontaux et à portique.

Les méthodes de traitement les plus courantes sont le découpage en bout et le découpage latéral à l'aide d'une fraise en bout, et le profilage à l'aide d'une fraise à bec sphérique, entre autres.

Cependant, quelle que soit la forme ou la méthode, une caractéristique commune est que la direction de l'axe de l'outil reste inchangée pendant le processus d'usinage.

La machine-outil ne peut réaliser le mouvement de l'outil dans le système de coordonnées spatiales rectangulaires que par interpolation des trois axes linéaires X, Y et Z.

Par conséquent, face à certains produits, les inconvénients de la machine-outil à trois axes apparaissent, tels qu'une faible efficacité, une mauvaise qualité de surface, voire une incapacité à traiter le produit.

Par rapport aux équipements d'usinage CNC à 3 axes, les centres d'usinage à 5 axes offrent les avantages suivants :

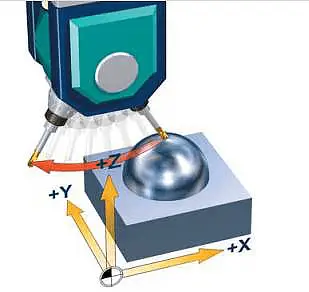

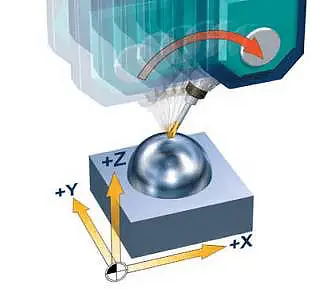

Comme le montre la figure, dans le mode de découpe à 3 axes à gauche, lorsque la outil de coupe se déplace vers la pointe ou le bord de la pièce, les conditions de coupe se détériorent progressivement.

Pour maintenir le meilleur état de coupe, la table doit être tournée.

Pour traiter complètement un plan irrégulier, la table de travail doit être tournée plusieurs fois dans différentes directions.

On constate que la machine-outil à cinq axes peut également éviter que la vitesse linéaire du point central de la fraise à billes soit nulle, ce qui permet d'obtenir une meilleure qualité de surface.

Comme le montre la figure ci-dessus, pour les composants du secteur aérospatial tels que les hélices, les pales et les blisks, l'équipement à trois axes ne répond pas aux exigences de traitement en raison d'interférences.

L'outil d'usinage à 5 axes peut répondre à cette exigence.

En outre, la machine-outil à 5 axes peut également utiliser des outils plus courts pour le traitement, ce qui améliore la rigidité du système, réduit le nombre d'outils nécessaires et élimine le besoin d'outils spéciaux.

Pour les chefs d'entreprise, cela se traduit par des économies en termes de dépenses d'outillage grâce à l'utilisation de machines-outils à 5 axes.

Comme le montre la figure ci-dessus, le centre d'usinage à 5 axes permet également de réduire la conversion des bancs et d'améliorer la précision de l'usinage.

Dans la pratique, un seul serrage est nécessaire, ce qui permet de mieux garantir la précision.

De plus, grâce au raccourcissement de la chaîne de traitement et à la réduction du nombre d'équipements pour le centre d'usinage à 5 axes, le nombre de fixations, la surface de l'atelier et les coûts de maintenance ont également été réduits.

Cela signifie que vous pouvez utiliser moins d'appareils, moins d'espace dans l'atelier et réduire les coûts de maintenance pour obtenir un traitement plus efficace et de meilleure qualité !

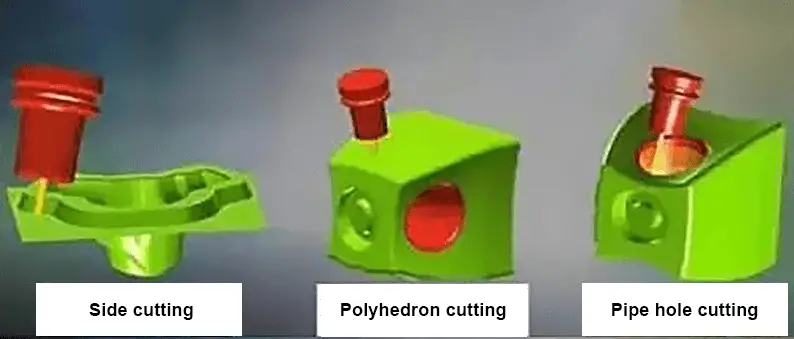

Comme le montre la figure, la machine-outil à 5 axes peut effectuer des coupes à travers le bord latéral de l'outil, ce qui améliore l'efficacité du traitement.

La capacité d'usinage complète de la machine à 5 axes Machine CNC raccourcit considérablement le processus de production et rationalise la gestion et la planification de la production.

Ses avantages deviennent de plus en plus évidents pour les pièces plus complexes par rapport aux méthodes traditionnelles avec des processus dispersés.

Pour les entreprises des secteurs de l'aérospatiale et de l'automobile, le développement de nouveaux produits implique souvent formes complexes et de haute précision.

Dans ces cas, l'utilisation d'un centre d'usinage CNC à 5 axes, avec sa grande flexibilité, sa précision et ses capacités de traitement complètes, peut résoudre efficacement les problèmes de précision et de cycle dans le traitement des pièces complexes.

Cela permet de réduire considérablement le cycle de développement et d'améliorer le taux de réussite du développement de nouveaux produits.

Il est toutefois important de noter que les machines à 5 axes sont plus complexes que leurs homologues à 3 axes, en ce qui concerne le contrôle de l'attitude de l'outil, la CNC, la programmation FAO et le post-traitement.

En outre, il faut tenir compte des questions relatives aux vrais et aux faux 5 axes. La distinction entre un vrai et un faux axe 5 réside dans la présence ou l'absence de la fonction RTCP.

Pour mieux comprendre le RTCP et la manière dont il est produit et appliqué, nous allons nous pencher sur la structure de la machine-outil et sur la programmation du post-traitement.

Le RTCP (Rotated Tool Center Point) est un aspect crucial de l'usinage 5 axes de haute qualité. Systèmes CNC. Elle est également connue sous le nom de fonction de suivi de l'infobulle.

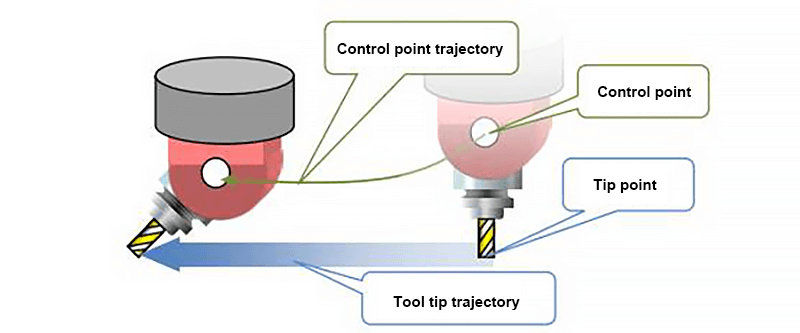

Dans l'usinage à 5 axes, le mouvement de rotation de l'outil produit des mouvements supplémentaires de l'extrémité de l'outil, ce qui affecte le lieu de la cuspide et l'attitude entre l'outil et la pièce à usiner.

Pour s'assurer que la pointe de l'outil suit la trajectoire prescrite, le système CNC doit corriger automatiquement le point de contrôle, qui ne coïncide souvent pas avec la pointe de l'outil.

La même technologie peut être appelée TCPM, TCPC ou RPCP. Ces noms ont une signification similaire à celle de RTCP, la principale différence résidant dans la manière dont la technologie est appliquée.

Le RTCP se réfère spécifiquement à l'application du point central de rotation de la tête du pendule pour compenser dans la structure de la tête du double pendule.

D'autre part, des fonctions telles que RPCP sont principalement utilisées sur les machines à double table rotative pour compenser le changement des coordonnées de l'axe linéaire causé par la rotation de la pièce à usiner.

Ces fonctions visent essentiellement à maintenir inchangés le point central de l'outil et le point de contact réel entre l'outil et la surface de la pièce.

Dans le cadre du présent article, ces techniques seront désignées collectivement sous le nom de technologie RTCP.

L'origine de la fonction RTCP

Il y a quelques années, lorsque les machines-outils à cinq axes ont commencé à se répandre sur le marché, le concept RTCP a fait l'objet d'une grande publicité de la part des fabricants de machines-outils.

À l'époque, la fonction RTCP était plus une technologie pour la technologie et plus un outil de marketing.

Cependant, en réalité, la fonction RTCP n'est pas seulement une bonne technologie, mais aussi un outil précieux qui peut apporter des avantages et créer de la valeur pour les clients.

Avec une machine-outil équipée de la technologie RTCP (également connue sous le nom de véritable machine-outil à 5 axes), les opérateurs n'ont pas besoin d'aligner soigneusement la pièce à usiner avec l'axe de la table tournante.

Au lieu de cela, ils peuvent simplement le serrer et la machine-outil compensera automatiquement le décalage, ce qui réduit considérablement le temps de préparation et améliore la précision de l'usinage.

En outre, le post-traitement est plus facile car les coordonnées et les vecteurs de l'infobulle peuvent être facilement édités.

Comme nous l'avons déjà mentionné, les Machines-outils à commande numérique Ils se présentent principalement sous la forme de doubles têtes d'oscillation, de doubles plateaux tournants ou de structures à une oscillation et une rotation.

Dans la section suivante, nous utiliserons un système CNC 5 axes haut de gamme à double plateau tournant comme exemple pour fournir une explication détaillée de la fonction RTCP.

Définition des quatrième et cinquième axes d'une machine-outil à 5 axes :

Dans la structure de la table à double rotation, la rotation du quatrième axe affecte l'attitude du cinquième axe, et le cinquième axe est la coordonnée de rotation du quatrième axe.

Toutefois, la rotation du cinquième axe n'affecte pas l'attitude du quatrième axe.

Ok, expliquons après avoir compris la définition.

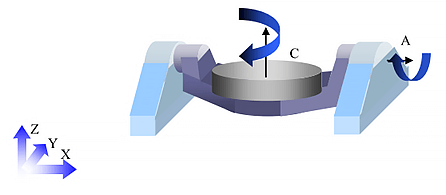

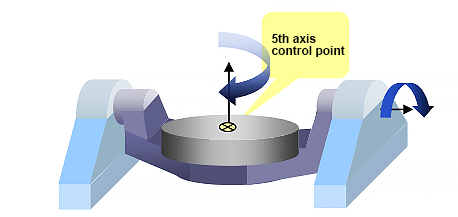

Comme le montre la figure, le quatrième axe de la machine-outil est l'axe A et le cinquième axe est l'axe C.

La pièce à usiner est positionnée sur le plateau tournant de l'axe C. Lorsque le 4e axe, l'axe A, tourne, l'attitude de l'axe C est impactée car il est installé sur l'axe A.

Lors de la programmation de la coupe au centre de l'outil pour la pièce placée sur la table tournante, toute modification de la coordonnée de rotation entraîne une modification des coordonnées X, Y et Z de l'axe linéaire, ce qui se traduit par un déplacement relatif.

Pour remédier à ce déplacement, la machine-outil doit effectuer une compensation, et c'est là que la fonction RTCP entre en jeu.

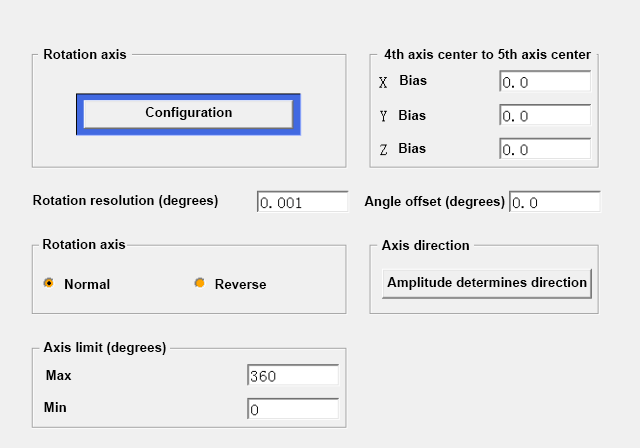

Comment la machine-outil compense-t-elle le décalage ?

Pour répondre à cette question, nous devons d'abord analyser la source du décalage. Comme nous l'avons vu précédemment, le décalage des coordonnées de l'axe linéaire est causé par le changement des coordonnées de rotation. Il est donc essentiel d'analyser le centre de rotation de l'axe de rotation.

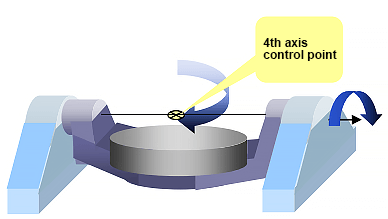

Dans une machine-outil à double plateau tournant, le point de contrôle de l'axe C, ou cinquième axe, est généralement situé au centre de rotation de la table de la machine.

Le quatrième axe choisit généralement le point médian du quatrième axe comme point de contrôle.

Pour obtenir une commande à cinq axes, le système CNC doit connaître la relation entre les points de commande des quatrième et cinquième axes.

Dans l'état initial, lorsque les axes A et C sont à la position 0, le point de contrôle du quatrième axe est l'origine dans le système de coordonnées de rotation du quatrième axe et le point de contrôle du cinquième axe est représenté par le vecteur de position [U, V, W].

Le système CNC doit également connaître la distance entre les axes A et C.

Un exemple de machine-outil à double plateau tournant est présenté dans la figure ci-dessous.

On peut constater que pour les machines dotées de la fonction RTCP, le système de commande est conçu pour maintenir le centre de l'outil toujours à la position spécifiée dans la programmation. Cela signifie que la programmation n'est pas affectée par les mouvements de la machine.

Lors de la programmation sur la machine, vous n'aurez pas besoin de tenir compte du mouvement de la machine ou de la longueur de l'outil. Concentrez-vous simplement sur le mouvement relatif entre l'outil et la pièce à usiner. Le système de contrôle des travaux s'occupera du reste pour vous.

Par exemple :

Comme le montre la figure, lorsque la fonction RTCP est absente, le système de contrôle ne tient pas compte de la longueur de l'outil.

En conséquence, l'outil tourne autour du centre de sa tige, ce qui fait que la pointe dévie de sa position et n'est plus fixée.

Comme le montre la figure, lorsque la fonction RTCP est activée, le système de contrôle ajuste uniquement la direction de l'outil, tandis que la position de la pointe de l'outil reste constante.

Les compensations nécessaires le long des axes X, Y et Z ont été calculées automatiquement.

En ce qui concerne la question du décalage des coordonnées de l'axe linéaire dans les machines-outils à 5 axes et les systèmes CNC dépourvus de RTCP, il convient de noter que de nombreuses machines-outils et systèmes CNC à 5 axes en Chine sont considérés comme de "faux 5 axes".

Ce terme désigne les machines-outils dépourvues de la fonction RTCP. Il n'est pas déterminé par l'apparence ou par le fait que les 5 axes sont liés, car un faux 5 axes peut toujours être utilisé pour la liaison 5 axes.

La principale différence entre les faux 5-axes est l'absence d'un véritable algorithme RTCP 5-axes, ce qui signifie que la programmation des faux 5-axes doit tenir compte de la longueur de pivotement de la broche et de la position de la table tournante.

Cela signifie que lors de l'utilisation de faux systèmes CNC à cinq axes et de machines-outils dans la programmation, il est nécessaire d'utiliser la programmation CAM et la technologie de post-traitement pour planifier à l'avance la trajectoire de l'outil.

Si la machine-outil ou l'outil est modifié pour la même pièce, la programmation FAO et le post-traitement doivent être exécutés une nouvelle fois.

La fausse machine-outil à 5 axes doit également veiller à ce que la pièce soit positionnée au centre de rotation de la table de travail lors du serrage.

L'opérateur passe donc beaucoup de temps à serrer et à aligner, et la précision n'est pas garantie.

Même pour le traitement des indices, le faux 5-axes est problématique.

D'autre part, le véritable 5-axes ne nécessite que la mise en place d'un système de coordonnées et un seul étalonnage de l'outil pour achever le processus d'usinage.

La figure suivante utilise les paramètres de l'éditeur de post-traitement NX pour illustrer la transformation des coordonnées du faux axe 5.

Comme le montre la figure, le faux 5-axes s'appuie sur une technologie de post-traitement pour compenser le déplacement de l'axe rotatif par rapport aux coordonnées de l'axe linéaire en indiquant la relation de position centrale entre le quatrième et le cinquième axe de la machine-outil.

Les programmes CNC générés pour les axes X, Y et Z comprennent non seulement les points d'approche, mais aussi la compensation nécessaire sur ces axes.

Cette méthode conduit à une précision de traitement réduite, à une faible efficacité, à des programmes non universels et à des coûts de main-d'œuvre élevés.

En outre, chaque machine-outil a des paramètres de rotation différents, ce qui nécessite un fichier de post-traitement distinct et entraîne des inconvénients au niveau de la production.

La fausse programmation cinq axes ne peut pas être modifiée et la programmation manuelle cinq axes est presque impossible.

L'absence de fonction RTCP limite également sa capacité à utiliser des fonctions dérivées 5 axes avancées, telles que la compensation.

En conclusion, le choix d'une machine-outil à 5 axes n'est pas une question de vrai ou de faux, mais de méthode utilisée pour obtenir des résultats de traitement. En termes de rentabilité, les vraies machines-outils à 5 axes constituent une option plus viable.

Technologie CNC

L'usinage CNC 5 axes s'appuie sur une technologie avancée de commande numérique par ordinateur (CNC) pour orchestrer des mouvements précis et simultanés le long de cinq axes distincts. Ce système de commande sophistiqué permet d'usiner des géométries complexes avec une souplesse et une efficacité sans précédent. En intégrant des boucles de rétroaction en temps réel et des algorithmes de contrôle adaptatifs, les systèmes CNC 5 axes modernes peuvent optimiser dynamiquement les paramètres de coupe, compenser l'usure de l'outil et s'adapter à la dilatation thermique. Ce niveau d'automatisation permet non seulement de minimiser l'intervention humaine, mais aussi d'améliorer considérablement la répétabilité des processus, de réduire les temps de réglage et d'éliminer pratiquement les erreurs induites par l'opérateur. En outre, l'intégration des principes de l'industrie 4.0 permet une connectivité transparente avec les logiciels de FAO, les jumeaux numériques et les systèmes de gestion de la production, ce qui facilite les pratiques de fabrication intelligente.

Précision de l'usinage

La caractéristique de l'usinage à 5 axes est sa précision exceptionnelle, avec des systèmes de pointe capables d'atteindre des tolérances aussi étroites que ±0,0001 pouce (±2,54 micromètres). Ce niveau de précision est rendu possible par la combinaison d'une construction de machine rigide, de systèmes de contrôle de mouvement avancés et de techniques de compensation thermique. Des échelles linéaires et des encodeurs rotatifs de haute précision fournissent un retour d'information sur la position en temps réel, tandis que des algorithmes avancés de cartographie et de compensation des erreurs corrigent les imprécisions géométriques. Pour les industries exigeant une précision extrême, telles que l'aérospatiale et la fabrication d'appareils médicaux, cette précision permet de produire des composants complexes avec des caractéristiques complexes, des tolérances serrées et des finitions de surface de qualité supérieure en un seul réglage. La capacité d'usiner des pièces à une forme proche de la forme nette réduit considérablement le besoin d'opérations secondaires, ce qui rationalise les flux de production et minimise les coûts de fabrication globaux.

Point central de l'outil

La gestion du point central de l'outil (TCP) dans l'usinage à 5 axes est une technologie essentielle qui garantit le positionnement et l'orientation optimaux de l'outil tout au long du processus d'usinage. Des algorithmes avancés de contrôle du TCP calculent et ajustent en permanence la position relative entre la pointe de l'outil et la surface de la pièce, en maintenant des conditions de coupe cohérentes, même lors de mouvements simultanés complexes. Ce contrôle dynamique permet d'usiner des contours complexes, des cavités profondes et des contre-dépouilles, ce qui serait impossible avec des systèmes 3 axes conventionnels. Les machines 5 axes modernes intègrent souvent des systèmes de mesure de la longueur de l'outil et de compensation automatique du décalage de l'outil, ce qui garantit que le TCP reste positionné avec précision même lorsque les outils s'usent ou sont changés. Certains systèmes avancés sont également dotés d'algorithmes de prévention des collisions en temps réel qui simulent les mouvements de la machine et ajustent automatiquement les trajectoires d'outils afin d'éviter les collisions potentielles entre l'outil, la pièce à usiner et les composants de la machine, ce qui améliore considérablement la sécurité des opérations et réduit le risque d'accidents coûteux sur la machine.

Industrie aérospatiale

L'usinage 5 axes est une technologie fondamentale de l'industrie aérospatiale, qui permet la production de composants complexes de haute précision, essentiels pour les avions et les engins spatiaux. Cette technique d'usinage avancée excelle dans la fabrication de géométries complexes telles que les pales de turbines, les hélices et les composants structurels des cellules, avec une précision inégalée et une finition de surface supérieure. La possibilité de manipuler l'outil de coupe selon cinq axes simultanés permet d'usiner efficacement des courbes composées et des contre-dépouilles en un seul réglage, ce qui réduit considérablement le temps de production et le risque d'erreur.

En outre, l'usinage 5 axes est particulièrement utile pour travailler avec les matériaux exotiques courants dans les applications aérospatiales, tels que les alliages de titane, l'Inconel et d'autres superalliages résistants à la chaleur. Ces matériaux présentent souvent des difficultés en termes d'usinabilité, mais les machines CNC à 5 axes peuvent optimiser les trajectoires d'outils et les stratégies de coupe pour maintenir des forces de coupe constantes, prolonger la durée de vie des outils et atteindre les tolérances serrées requises pour la certification aérospatiale.

Industrie de la défense

Le secteur de la défense utilise l'usinage 5 axes pour produire des composants critiques qui exigent une précision, une durabilité et des performances extrêmes dans des conditions opérationnelles difficiles. Cette technologie joue un rôle déterminant dans la fabrication :

L'usinage 5 axes permet à l'industrie de la défense d'atteindre les tolérances strictes et les finitions de surface nécessaires à ces systèmes sophistiqués. Il facilite également la production de structures légères mais robustes, améliorant ainsi la mobilité et l'efficacité des équipements militaires. La capacité à usiner des formes complexes dans des matériaux durcis avec une grande précision est cruciale pour garantir la fonctionnalité, la fiabilité et les performances des produits de l'industrie de la défense dans des scénarios à fort enjeu.

Industrie des transports

Dans le secteur des transports, en particulier la fabrication de véhicules automobiles et de véhicules à hautes performances, l'usinage 5 axes a révolutionné la production de composants. Cette technologie permet de créer des pièces légères et très résistantes qui contribuent à améliorer le rendement énergétique, les performances et la sécurité. Les principales applications sont les suivantes :

L'état de surface supérieur obtenu grâce à l'usinage 5 axes élimine souvent le besoin d'opérations de finition secondaires, ce qui permet de rationaliser les processus de production. En outre, cette technologie facilite la mise en œuvre des principes de conception pour la fabrication (DFM), ce qui permet de créer des pièces avec des géométries optimisées qu'il était auparavant impossible ou peu pratique de produire. Cette capacité est particulièrement précieuse sur le marché des véhicules électriques, qui évolue rapidement et où les conceptions innovantes et l'efficacité de la fabrication sont cruciales pour la compétitivité.

Outils de coupe

Dans l'usinage à 5 axes, les outils de coupe sont des composants essentiels pour une fabrication efficace et précise. Le choix des matériaux de l'outil est primordial pour obtenir des performances et une longévité optimales. Si le carbure et l'acier rapide (HSS) restent populaires pour leur polyvalence, les matériaux avancés tels que les outils en cermet et en céramique gagnent en popularité pour leur résistance à la chaleur et leur dureté supérieures.

Pour l'usinage de l'aluminium et du titane, il est essentiel de disposer d'outils présentant une excellente résistance à l'usure, une stabilité thermique et une inertie chimique. Les outils en diamant polycristallin (PCD) excellent dans l'usinage de l'aluminium en raison de leur dureté et de leur conductivité thermique exceptionnelles, ce qui permet des vitesses de coupe élevées et des finitions de surface supérieures. Pour le titane, les outils en nitrure de bore cubique (CBN) sont souvent préférés, en particulier pour les opérations de finition, en raison de leur capacité à maintenir l'acuité des arêtes à des températures élevées.

Les revêtements d'outils jouent un rôle crucial dans l'amélioration des performances et de la durée de vie des outils. Au-delà des revêtements traditionnels en nitrure de titane (TiN) et en nitrure de titane et d'aluminium (TiAlN), les revêtements multicouches comme le TiSiN et l'AlCrN sont de plus en plus utilisés pour leur meilleure résistance à l'oxydation et leur ténacité. Ces revêtements avancés peuvent réduire de manière significative l'usure des outils, en particulier dans des conditions d'usinage à grande vitesse et à sec.

Profilage des matériaux

Le profilage précis des matériaux dans l'usinage à 5 axes est essentiel pour obtenir des résultats cohérents dans des géométries complexes. La création d'hélices, d'aubes de turbines et d'implants médicaux illustre la nécessité d'un profilage géométrique précis pour garantir une fonctionnalité et des performances optimales.

Les alliages d'aluminium, en particulier les séries 6000 et 7000, sont largement utilisés dans les applications aérospatiales et automobiles en raison de leur excellente usinabilité, de leur rapport poids/résistance élevé et de leur résistance à la corrosion. L'usinage 5 axes de l'aluminium permet d'obtenir des états de surface exceptionnels (Ra < 0,8 μm) et des tolérances serrées (±0,025 mm) en utilisant des stratégies de coupe et des trajectoires d'outils appropriées.

Le titane, en particulier l'alliage Ti-6Al-4V, présente des défis uniques dans l'usinage à 5 axes en raison de sa faible conductivité thermique et de sa forte réactivité chimique. Pour limiter l'accumulation de chaleur et l'usure de l'outil, des stratégies telles que l'arrosage à haute pression, le fraisage trochoïdal et les fraises à hélice variable sont utilisées. Ces techniques permettent d'augmenter les taux d'enlèvement de matière tout en maintenant la durée de vie de l'outil et la qualité de la pièce.

L'intégration d'un logiciel de FAO avancé avec des machines à 5 axes permet de générer des parcours d'outils sophistiqués, y compris des stratégies adaptatives d'ébauche et de finition lisse. Ces algorithmes optimisent les conditions de coupe, minimisent la charge de l'outil et améliorent la qualité de la surface, en particulier pour les surfaces complexes de forme libre, courantes dans l'aérospatiale et les composants médicaux.

Amélioration de la qualité de la surface

L'usinage 5 axes offre des avantages significatifs en termes d'amélioration de la qualité de la surface grâce à sa capacité à produire des géométries complexes avec un minimum de réglages, réduisant ainsi les risques d'erreur et garantissant une intégrité supérieure de la pièce. Le mouvement continu des 5 axes permet d'optimiser l'orientation de l'outil, en maintenant des angles de contact constants entre l'outil de coupe et la pièce à usiner. Il en résulte des charges de copeaux plus uniformes, une déviation réduite de l'outil et, en fin de compte, des finitions de surface plus lisses avec une précision dimensionnelle améliorée.

Les systèmes de palpage avancés jouent un rôle crucial dans l'obtention d'une excellente qualité de surface lors de l'usinage à 5 axes. Les stratégies de mesure en cours de processus et de contrôle adaptatif permettent de surveiller en temps réel les paramètres de surface, de détecter les écarts et de mettre en œuvre des actions correctives immédiates. Cette approche en boucle fermée permet non seulement d'améliorer l'état de surface, mais aussi de garantir des tolérances strictes, de réduire les taux de rebut et d'obtenir une qualité constante sur l'ensemble des cycles de production.

Stimuler la productivité

L'usinage à 5 axes est nettement plus performant que les méthodes traditionnelles à 3 axes en termes de productivité :

Réduction des temps de cycle : Le mouvement simultané sur les cinq axes permet d'exécuter des opérations complexes en une seule fois, ce qui réduit considérablement les temps de non coupe associés aux multiples réglages et aux changements d'outils. Les temps de cycle peuvent ainsi être réduits jusqu'à 50% pour les pièces complexes.

Polyvalence accrue de la machine : Les centres d'usinage modernes à 5 axes offrent des capacités multitâches, intégrant de manière transparente les opérations de fraisage, de tournage et de perçage. Cette consolidation des processus élimine les transferts entre machines, ce qui réduit les travaux en cours et améliore l'efficacité globale de la fabrication.

Utilisation optimisée de l'outil : La capacité à maintenir des angles d'engagement d'outil optimaux tout au long du processus de coupe se traduit par une usure d'outil mieux répartie. Cela permet non seulement de prolonger la durée de vie de l'outil jusqu'à 30%, mais aussi d'utiliser des outils de coupe plus courts et plus rigides, ce qui permet des vitesses de coupe et des avances plus élevées.

Précision accrue des pièces : la cinématique 5 axes permet d'usiner des caractéristiques complexes en un seul réglage, ce qui minimise les erreurs cumulées associées à des réglages multiples. Cette approche, associée au palpage sur la machine et à la compensation en temps réel, permet d'obtenir des tolérances de ±0,0001 pouce (2,54 micromètres) sur des composants complexes.

En outre, l'intégration de logiciels de FAO avancés avec des machines à 5 axes permet une optimisation sophistiquée des parcours d'outils, y compris des stratégies de fraisage trochoïdal et à haut rendement. Ces techniques maximisent les taux d'enlèvement de matière tout en maintenant des charges d'outil constantes, ce qui augmente encore la productivité et la durée de vie de l'outil.

Innovation en matière de fixation

Dans le domaine de l'usinage à 5 axes, les progrès de la technologie de fixation ont révolutionné le processus de production. La fixation, système essentiel pour fixer, soutenir et positionner les pièces à usiner pendant les opérations d'usinage, a connu des améliorations significatives. Ces innovations permettent aux machinistes de s'attaquer à des géométries et des surfaces de plus en plus complexes avec une efficacité et une précision sans précédent.

L'intégration de systèmes d'aspiration avancés constitue un développement révolutionnaire dans le domaine de la fixation. Ces systèmes permettent de maintenir la pièce en toute sécurité sans les pinces mécaniques traditionnelles, ce qui améliore considérablement l'accessibilité de l'outil et permet d'adopter des stratégies de coupe plus agressives. En outre, l'avènement des matériaux composites et des conceptions topologiques optimisées a permis de créer des dispositifs de fixation qui sont non seulement plus légers, mais aussi plus rigides et plus résistants aux vibrations. Cette combinaison permet de réduire les temps de préparation, d'augmenter les taux de production et d'améliorer la précision de l'usinage.

Tendances de l'état de coupe

L'optimisation des conditions de coupe dans l'usinage à 5 axes reste un facteur crucial pour obtenir une qualité de produit supérieure. Ces dernières années ont vu l'émergence d'approches basées sur les données et d'algorithmes intelligents qui remodèlent l'approche de l'industrie en matière de sélection et d'optimisation des paramètres de coupe.

Les principales tendances en matière de conditions de coupe qui révolutionnent l'usinage à 5 axes sont les suivantes :

Stratégies de coupe adaptatives : Grâce à la surveillance en temps réel et aux algorithmes d'apprentissage automatique, ces stratégies ajustent dynamiquement les paramètres de coupe en fonction de la charge instantanée de l'outil, des propriétés du matériau et de la géométrie de la pièce. Cette approche permet non seulement de réduire l'usure de l'outil et de minimiser les vibrations, mais aussi d'optimiser simultanément les taux d'enlèvement de matière et la qualité de l'état de surface.

Usinage à grande vitesse (UGV) avec parcours d'outils avancés : L'UGV moderne va au-delà de la simple augmentation des vitesses de broche et des vitesses d'avance. Elle intègre des algorithmes sophistiqués de génération de parcours d'outils qui maintiennent des charges de copeaux constantes et optimisent les angles d'engagement de l'outil. Il en résulte une productivité accrue, une meilleure qualité de surface et une durée de vie prolongée de l'outil, même lors de l'usinage de matériaux durs ou de composants à parois minces.

Interpolation spline et commande de mouvement pilotée par l'intelligence artificielle : Les techniques avancées d'interpolation des cannelures, associées à des systèmes de contrôle des mouvements pilotés par l'intelligence artificielle, permettent des mouvements d'outils plus fluides et plus précis. Dans l'usinage à 5 axes, cette combinaison facilite la production de surfaces complexes de forme libre avec une précision et une finition de surface exceptionnelles, tout en maintenant des vitesses d'avance élevées et en minimisant les vibrations de la machine.

Stratégies de refroidissement cryogénique et par lubrification minimale (MQL) : Ces méthodes de refroidissement respectueuses de l'environnement gagnent du terrain dans l'usinage à 5 axes. Le refroidissement cryogénique à l'aide d'azote liquide et les systèmes MQL qui délivrent des quantités de lubrifiant contrôlées avec précision réduisent considérablement la distorsion thermique, prolongent la durée de vie des outils et permettent des vitesses de coupe plus élevées, en particulier lors de l'usinage de matériaux difficiles à couper tels que les alliages de titane et les superalliages résistants à la chaleur.

En intégrant ces avancées et tendances de pointe, l'usinage 5 axes continue de repousser les frontières des capacités de fabrication. La synergie entre les solutions de fixation innovantes et les conditions de coupe optimisées permet d'atteindre de nouveaux niveaux d'efficacité, de précision et de complexité dans la fabrication moderne, ouvrant la voie à la production de composants de plus en plus sophistiqués dans diverses industries.