Quelle est la différence entre les alliages d'aluminium 6061-T6 et 7075-T651, et lequel choisir pour votre projet ? Cet article présente les propriétés, les applications et les principales différences entre ces deux alliages populaires. De la solidité et de la dureté à la résistance à la corrosion et à l'ouvrabilité, vous apprendrez comment les caractéristiques uniques de chaque alliage le rendent adapté à des utilisations différentes. À la fin, vous serez en mesure de prendre une décision éclairée quant à l'alliage d'aluminium le mieux adapté à vos besoins spécifiques.

Dans la conception mécanique, nous utilisons souvent des alliages d'aluminium. Par exemple, 6061-T6 et 7075-T651 sont les deux alliages d'aluminium les plus couramment utilisés.

Comme ils présentent un bon rapport résistance/poids, c'est-à-dire qu'ils sont à la fois légers et solides, ils sont couramment utilisés dans des domaines sensibles au poids tels que les plates-formes à grande vitesse, les structures aéronautiques et les cadres de bicyclettes.

La question est donc la suivante : quelle est la différence entre 6061-T6 et 7075-T651 ? Que signifient les désignations "6xxx" et " ?7xxxQue signifient les termes "T6" et "T651" ? Et que signifient "T6" et "T651" ?

À cet égard, il convient de mentionner la classification et la méthode de dénomination des alliages d'aluminium.

(1) Forgé et aluminium moulé alliages :

Nous savons que les alliages d'aluminium sont basés sur l'aluminium auquel on ajoute un ou deux éléments d'alliage principaux qui ont des caractéristiques métalliques.

Dans la plupart des alliages d'aluminium, la teneur en aluminium est comprise entre 90% et 96%, et les autres éléments d'alliage comprennent le cuivre, le zinc, le manganèse, le magnésium, le silicium, etc.

Selon le type de processus de production, les alliages d'aluminium peuvent être classés en alliages d'aluminium forgés et en alliages d'aluminium forgés. aluminium moulé alliages.

Les alliages d'aluminium forgés sont produits sous forme de lingots ou de billettes, puis traités par divers procédés tels que le laminage, l'extrusion, la déformation, l'emboutissage, etc.

Les alliages d'aluminium moulés sont fabriqués par méthodes de moulage pour produire des alliages en lingots.

| Alliages d'aluminium corroyés de différentes qualités | ||||||

| Grade | Principal éléments d'alliage | Méthode de renforcement | La force | Résistance à la corrosion | Traçabilité/formabilité | Performance de la connexion/soudure |

| 1xxx | Non allié (99% AI) | durcissement par déformation | 5 | 1 | 1 | 3 |

| 2xxx | cuivre | traitement thermique | 1 | 4 | 4 | 5 |

| manganèse | durcissement par déformation | 3 | 2 | 1 | 1 | |

| 4xxx | silicium | Magnésium trempé contenant du magnésium pouvant être traité thermiquement | 3 | 4 | 1 | 1 |

| 5xXx | magnésium | durcissement par déformation | 2 | 1 | 1 | 1 |

| 6xxx | Magnésium, silicium | traitement thermique | 2 | 3 | 2 | 2 |

| 7xxx | le zinc | traitement thermique | 1 | 1 | 4 | 3 |

| 8xxx | Lithium, étain | traitement thermique | ||||

| Alliages d'aluminium moulés de différentes qualités | ||||||

| Grade | Principaux éléments d'alliage | Méthode de renforcement | Sensibilité à la fissuration | Résistance à la corrosion | Performances de finition | Performance de soudage |

| 1xx.x | Non allié (99% A) | durcissement par déformation | — | 1 | 1 | 1 |

| 2xx.x | cuivre | traitement thermique | 4 | 4 | 1-3 | 2-4 |

| 3xx.x | Silicium, magnésium, cuivre | traitement thermique | 1-2 | 2-3 | 3-4 | 1-3 |

| 4xx.x | silicium | durcissement par déformation | 1 | 2-3 | 4-5 | 1 |

| 5xx.x | magnésium | durcissement par déformation | 4 | 2 | 1-2 | 3 |

| 6xx.x | rien | rien | — | — | ||

| 7xx.x | le zinc | traitement thermique | 4 | 4 | 1-2 | 4 |

| 8xx.x | Étain, cuivre, nickel | traitement thermique | 5 | 5 | 3 | 5 |

| Note : Les cellules sans chiffres sont souvent non spécifiées ou difficiles à résumer. Le niveau 1 indique une très bonne évaluation, le niveau 5 une mauvaise évaluation et les niveaux 2 à 4 se situent dans la fourchette intermédiaire. | ||||||

Alliages d'aluminium forgés et alliages d'aluminium coulés.

Les alliages d'aluminium forgés ne contiennent pas plus de 4% d'éléments d'alliage, tandis que les alliages d'aluminium coulés ont une composition d'alliage supérieure à 10%.

En effet, la teneur plus élevée en éléments d'alliage entraîne une ductilité plus faible, ce qui peut entraver la transformation ultérieure.

Par conséquent, dans la pratique, la plupart des cas utilisent des alliages d'aluminium forgés tels que les alliages 6061, 7075, 5083, 1100 et même AL-Li8090-T8771.

(2) Alliages d'aluminium traités thermiquement et alliages d'aluminium non traités thermiquement.

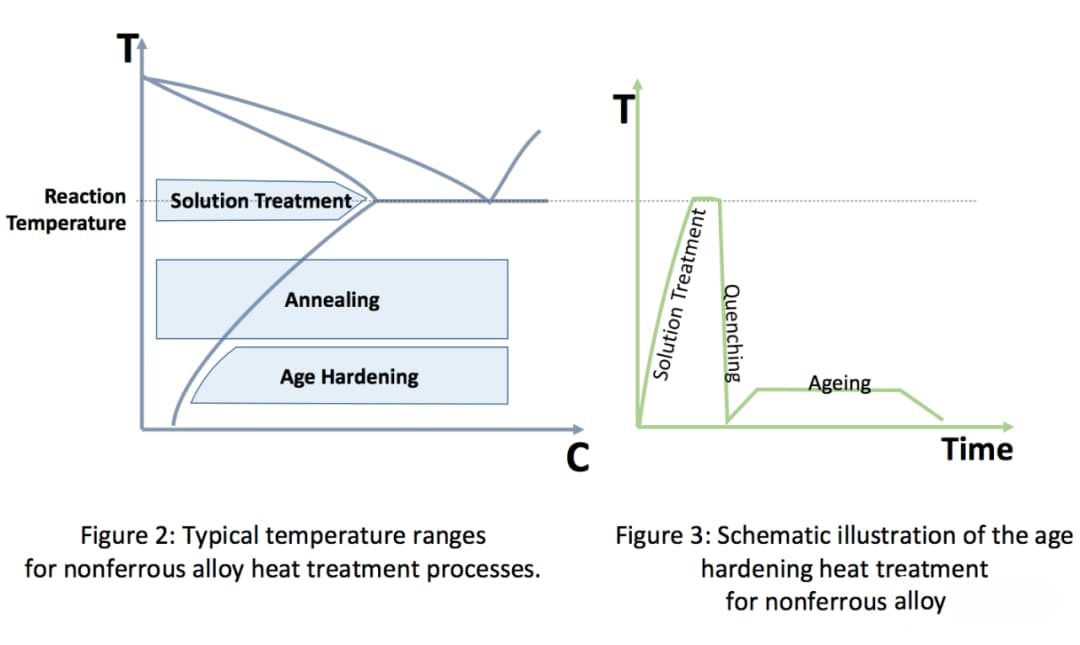

Les alliages d'aluminium peuvent également être classés en deux catégories : ceux qui peuvent être traités thermiquement et ceux qui ne le peuvent pas, selon qu'ils peuvent ou non subir un traitement thermique. Les alliages d'aluminium pouvant être traités thermiquement s'appuient sur les principaux éléments d'alliage (et quelques éléments mineurs) pour fournir une solution solide significative et un durcissement par précipitation au cours du processus de vieillissement, améliorant ainsi la résistance à la corrosion de l'aluminium. la résistance et la dureté de l'alliage.

Cela implique plusieurs concepts tels que le traitement thermique en solution solide et le vieillissement. Plus tard, nous aborderons d'autres concepts liés au renforcement des alliages, tels que le travail à froid et l'écrouissage.

Le travail à froid fait référence à la déformation plastique qui se produit dans les métaux à une certaine température et à une certaine vitesse, ce qui permet d'obtenir un durcissement par déformation - par exemple, par laminage ou par étirage - afin d'augmenter la résistance.

Le principe de l'écrouissage est de créer des dislocations et des vides dans la microstructure, ce qui supprime le mouvement relatif entre les atomes et augmente en fin de compte la résistance de l'alliage.

L'écrouissage est un moyen de modifier la structure du métal par le travail à froid, ce qui augmente la résistance et la dureté mais diminue la ductilité. Voir la figure 4 de cet article pour mieux comprendre l'écrouissage.

Le traitement thermique en solution solide est une méthode qui consiste à chauffer un produit à une température appropriée et à le maintenir à cette température pendant une durée suffisante pour permettre aux solutés d'entrer dans des solutions solides, suivie d'un refroidissement rapide pour maintenir les éléments solutés dans la solution solide.

Pour les alliages d'aluminium, le traitement thermique en solution solide consiste à chauffer l'alliage à une température élevée de 440℃-530℃ (la température spécifique dépend des éléments d'alliage), ce qui vise à dissoudre les éléments d'alliage dans l'aluminium pour le ramollir.

Le matériau est ensuite généralement trempé dans l'eau pour maintenir la distribution des éléments solubles dans l'alliage.

Le vieillissement fait référence à la précipitation d'atomes de soluté à partir d'une solution solide sursaturée après un traitement thermique de la solution solide. Ce phénomène peut se produire naturellement à température ambiante ou artificiellement dans un four à basse température, ce qui entraîne une précipitation atomique plus fine et améliore donc la résistance de l'alliage.

Pour les alliages d'aluminium, le vieillissement est le processus de précipitation d'une partie des éléments d'alliage ou des composés de la solution solide sursaturée afin de produire les propriétés mécaniques souhaitées.

Après le traitement thermique en solution solide et la trempe, le matériau est relativement souple, ce qui permet de l'étirer pour le renforcer.

Si l'on laisse le matériau vieillir naturellement à l'air après la trempe, il deviendra progressivement plus dur. Toutefois, ce changement se produit très lentement, et certains alliages peuvent mettre plusieurs années à atteindre leur dureté maximale.

Par ailleurs, si le matériau est immédiatement soumis à un vieillissement artificiel, c'est-à-dire s'il est chauffé à nouveau à 100-200°C et maintenu pendant un certain temps, il durcira en raison de la précipitation de composés durcissants et sa résistance sera considérablement accrue.

Dans le processus de vieillissement, il est essentiel de contrôler correctement la température et la durée. Une température élevée et un temps de vieillissement long peuvent entraîner la formation d'éléments de précipitation plus importants et réduire considérablement l'effet de durcissement par précipitation.

D'autre part, une température de vieillissement trop basse consommera trop de temps de précipitation pour produire de bons effets de renforcement. Un temps plus long signifie une efficacité moindre et un coût plus élevé.

Recuit : chauffage et refroidissement lent pour éliminer stress interne et améliorer la résistance.

Tempérer : réchauffer après avoir trempé. Le mot anglais "temper" signifie également se mettre en colère. Lorsqu'une personne est calme, son tempérament est léger, mais lorsqu'elle se met en colère, son tempérament s'enflamme. On peut comprendre que lorsqu'une personne se met en colère, son tempérament revient, d'où le terme "tempering" (juste pour faciliter la mémoire).

Maintenant que nous avons expliqué un certain nombre de concepts, poursuivons.

Les alliages d'aluminium non traitables à chaud ne peuvent pas produire d'effets significatifs de durcissement par solution solide et par précipitation avec leurs éléments d'alliage primaires au cours des processus de traitement thermique et de vieillissement. Par conséquent, leur résistance ne peut être améliorée que par des méthodes d'écrouissage telles que le laminage à froid ou l'étirage.

Par exemple, les alliages d'aluminium de forgeage des classes 1, 3 et 5 ne peuvent pas être traités thermiquement, tandis que les classes 2, 6 et 7 peuvent être traitées thermiquement.

Pour les alliages d'aluminium moulés, les types 1, 4 et 5 ne peuvent pas être traités thermiquement, tandis que les types 2, 3, 7 et 8 peuvent être traités thermiquement.

Les alliages d'aluminium non traitables à chaud ne peuvent voir leur résistance augmentée que par des processus d'écrouissage tels que le laminage et l'étirage, qui créent des dislocations et des vides dans la structure, inhibant le mouvement relatif des atomes et augmentant ainsi la résistance de l'alliage.

Les alliages d'aluminium pouvant être traités thermiquement peuvent voir leur résistance augmentée à la fois par traitement thermique et par écrouissage.

En d'autres termes, le fait qu'un alliage d'aluminium puisse ou non être traité thermiquement détermine sa méthode de renforcement.

| Résistance des alliages d'aluminium corroyés | ||||

| Grade | Contenu de l'élément principal (%) | Méthode de renforcement | Résistance à la traction (MPa) | Limite d'élasticité (MPa) 0,2% |

| 1xxx | Aluminium : 99.00-99.99 | Travail à froid | 75-175 | 28-152 |

| 2xxx | Cuivre : 2,2-6,8 | traitement thermique | 170-520 | 76-345 |

| 3xxx | Manganèse : 0,3-1,5 | Travail à froid | 140-280 | 41-248 |

| 4xxx | Silicium : 3.6-13.5 Cuivre : 0,1-4,7 Magnésium : 0.05-1.3 | Travail à froid, certains peuvent être traités thermiquement | 105-350 | 45-180 |

| 5xxx | Magnésium : 0.5-5.5 | Travail à froid | 140-380 | 41-345 |

| 6xXx | Silicium : 0.2-1.8 Magnésium : 0.35-1.5 | traitement thermique | 150-380 | 55.2-276 |

| 7xXx | Zinc : 0,8-8,2 Magnésium : 0.1-3.4 Cuivre : 0,05-2,6 | traitement thermique | 380-620 | 103-503 |

| Note : La résistance à la traction et la limite d'élasticité indiquées dans le tableau sont des valeurs moyennes. | ||||

| Résistance des alliages d'aluminium moulés | ||||

| Grade | Contenu de l'élément principal (%) | Méthode de renforcement | Résistance à la traction (MPa) | Limite d'élasticité (MPa) 0,2% |

| 1xx.x | Aluminium : 99-99.99 | Travail à froid | 131-448 | 28-152 |

| 2xx.x | Cuivre : 4-4,6 | traitement thermique | 131-276 | 90-345 |

| 3xx.x | Silicium : 5-17 | traitement thermique | 117-172 | 66-172 |

| 4xx.X | Silicium : 5-12 | Travail à froid | 117-172 | 41-48 |

| 5xx.x | Magnésium : 5-12 | Travail à froid | 131-448 | 62-152 |

| 6xx.x | / | |||

| 7xx.x | Zinc : 6,2-7,5 | traitement thermique | 207-379 | 117-310 |

| Note : La résistance à la traction et la limite d'élasticité indiquées dans le tableau sont des valeurs moyennes. | ||||

Les alliages d'aluminium sont représentés par quatre chiffres suivis de certains symboles, tels que 5083-H112, 7075-T73, etc.

La méthode de représentation fait également une distinction claire entre les alliages d'aluminium forgés et les alliages d'aluminium coulés.

Il y a un point décimal dans les 4 premiers chiffres des alliages d'aluminium moulés, alors qu'il n'y a pas de point décimal dans les alliages d'aluminium forgés.

Par exemple, 1xxx, 3xxx, 5xxx, 7xxx représentent des alliages d'aluminium forgés, tandis que 1xx.x, 3xx.x, 5xx.x, 7xx.x représentent des alliages d'aluminium coulés.

Les alliages d'aluminium forgés étant plus couramment utilisés dans l'ingénierie réelle, je me concentrerai principalement sur les alliages d'aluminium forgés ci-dessous.

Le premier chiffre représente le type d'alliage d'aluminium, composé des chiffres 1 à 9, les différents chiffres représentant des compositions d'alliage différentes.

Le deuxième chiffre représente la modification de la composition de l'alliage, où 0 représente la composition originale, 1 représente la première modification, 2 représente la deuxième modification, et ainsi de suite, indiquant les différences dans la teneur des différents éléments de l'alliage. Par exemple, 7075 représente l'alliage original aluminium-zinc, tandis que 7175 et 7475 représentent des alliages aluminium-zinc modifiés. 7175 et 7475 sont des qualités modifiées de 7075.

Les troisième et quatrième chiffres représentent des alliages spécifiques dans la série d'alliages. Les valeurs de ces chiffres n'ont pas de signification particulière.

Série 1xxx

Les 1xxx série d'aluminium n'est pas un véritable alliage d'aluminium, car sa teneur en aluminium est de 99%, ce qui en fait de l'aluminium commercialement pur.

Sur le plan mécanique, ce type d'alliage présente une bonne ductilité. Par exemple, le 1100 est couramment utilisé pour tôle et pour l'emballage des produits pharmaceutiques et alimentaires en feuilles d'aluminium, qui sont également fabriquées à partir d'alliages de la série 1xxx.

En outre, les alliages de la série 1xxx présentent une bonne résistance à la corrosion, une bonne aptitude à la transformation et peuvent être durcis par traitement pour augmenter leur résistance.

En raison de leur excellente conductivité et conductivité thermique, ces alliages sont largement utilisés dans le domaine de la transmission d'énergie.

Série 2xxx

Le principal élément d'alliage de la série 2xxx est le cuivre, avec une petite quantité de magnésium.

Comme le cuivre peut se dissoudre dans l'aluminium à des températures élevées, ce type d'alliage réagit au renforcement de la solution solide et est appelé alliage d'aluminium thermotraité.

Après traitement thermique, il peut présenter une excellente résistance, comparable à celle de l'acier à faible teneur en carbone.

Bien entendu, en raison de la présence de cuivre, il est également plus sensible à la corrosion.

2024 est un alliage d'aluminium typique et largement utilisé de la série 2xxx.

Série 3xxx

Le principal élément d'alliage des alliages d'aluminium de classe 3 est le manganèse.

Ces alliages ont une résistance modérée et une excellente aptitude au façonnage.

Par exemple, l'alliage d'aluminium 3003 de cette classe est couramment utilisé pour les dispositifs de dissipation de la chaleur en raison de sa bonne formabilité.

Un autre exemple est l'alliage d'aluminium 3004, qui présente une bonne ductilité et une bonne usinabilité et qui est souvent utilisé pour la fabrication de canettes de boisson.

Série 4xxx

Le principal élément d'alliage des alliages d'aluminium de classe 4 est le silicium.

L'ajout de silicium peut abaisser le point de fusion sans affecter la ductilité. C'est pourquoi ces alliages sont généralement utilisés comme fils de soudure pour relier d'autres alliages. matériaux en aluminium.

En outre, la couche d'oxyde des alliages de la classe 4 est esthétique, ce qui les rend populaires dans les applications de construction. L'alliage le plus représentatif de cette classe est le 4047, qui présente une bonne conductivité thermique et électrique, ainsi qu'une bonne résistance à la corrosion.

Ces alliages sont généralement non traitables à chaud, mais en fonction de la teneur en silicium et d'autres éléments d'alliage, certains peuvent être soumis à un certain degré de traitement thermique.

Série 5xxx

L'élément principal des alliages d'aluminium de classe 5 est le magnésium, avec une petite quantité de manganèse dans des alliages spécifiques.

Ces alliages peuvent être renforcés par écrouissage, sont faciles à souder et présentent une excellente résistance à la corrosion, ce qui les rend adaptés aux environnements marins, tels que les coques de navires, les passerelles et d'autres équipements marins.

Par exemple, l'alliage 5052 présente une bonne résistance à la corrosion de l'eau de mer et une excellente formabilité, ce qui le rend couramment utilisé dans les navires. L'alliage 5083 convient aux chars d'assaut et aux avions de chasse, tandis que l'alliage 5005 est souvent utilisé dans les structures de construction.

La série 6xxx

Les principaux éléments d'alliage de l'alliage d'aluminium de la série 6xxx sont le magnésium et le silicium, qui forment le Mg2Si pendant le traitement thermique en solution solide.

Ce type d'alliage peut améliorer sa résistance par traitement thermique. Bien qu'il n'ait pas la résistance élevée des alliages d'aluminium des séries 2xxx et 7xxx, il combine une bonne résistance, une bonne usinabilité, soudabilitéLa résistance à l'usure, la formabilité et la résistance à la corrosion.

L'alliage de la série 6xxx produit par extrusion est le premier choix dans les domaines de l'ingénierie mécanique et structurelle.

Par exemple, Alliage d'aluminium 6061 est l'alliage d'aluminium le plus flexible pouvant être traité thermiquement, qui conserve la plupart des excellentes caractéristiques de l'aluminium. C'est donc l'alliage d'aluminium le plus fréquemment utilisé dans nos conceptions. Cette nuance présente une large gamme de propriétés mécaniques et de résistance à la corrosion, une excellente usinabilité dans des conditions de recuit, peut être transformée à l'aide de méthodes conventionnelles et peut également être soudée.

Alliages d'aluminium de la série 7xxx

Le principal élément d'alliage des alliages d'aluminium de la série 7xxx est le zinc, généralement avec une certaine quantité de cuivre et de magnésium.

En raison de l'utilisation du zinc, ce type d'alliage est le plus résistant de tous les alliages de forgeage, et sa résistance peut même dépasser celle de certains aciers.

C'est pourquoi les alliages 7xxx sont couramment utilisés dans l'industrie aéronautique. Bien que l'ajout de zinc réduise l'ouvrabilité de l'alliage, son excellente résistance compense ces inconvénients.

Par exemple, l'alliage d'aluminium 7075, en raison de son excellent rapport résistance/poids, est le choix idéal pour les pièces soumises à de fortes contraintes. Il peut être formé et transformé selon les besoins, ainsi que soumis à un traitement thermique et à d'autres opérations.

Alliages d'aluminium de la série 8xxx

Les alliages d'aluminium de la série 8xxx utilisent des éléments peu courants comme éléments d'alliage, tels que le lithium, l'étain ou le fer.

Ce type d'alliage est généralement utilisé dans des applications spécifiques, telles que les performances à haute température, une densité plus faible, une plus grande rigidité et d'autres exigences.

Par exemple, l'alliage aluminium-lithium 8090-T8771 est utilisé pour la rotation à grande vitesse, le faible moment d'inertie et la grande rigidité des grands plateaux tournants.

Les alliages 8xxx sont également couramment utilisés dans les composants d'hélicoptères et d'autres applications aérospatiales.

Les alliages d'aluminium sont regroupés et représentés par des nombres à quatre chiffres, des chiffres différents représentant des compositions d'alliage différentes.

Par exemple, le principal élément d'alliage des alliages 2xxx est le cuivre, tandis que les principaux éléments d'alliage des alliages d'aluminium 6xxx sont le magnésium et le silicium, et que le principal élément des alliages d'aluminium 7xxx est le zinc.

Traitement thermique de l'alliage d'aluminium est représenté par des lettres majuscules et des chiffres.

Les lettres majuscules, telles que F, O, H, W, T, etc., représentent différents types de traitements thermiques.

Par exemple, 6061-T6 : cet alliage d'aluminium appartient à la série 6xxx. Il s'agit d'un alliage d'aluminium, de magnésium et de silicium, qui a subi un traitement thermique en solution solide, puis un vieillissement artificiel : T6.

Un autre exemple est le 7075-T651, qui est fondamentalement trempé comme T6. Cela signifie qu'il a subi un traitement thermique en solution solide, une trempe et un vieillissement artificiel. Le chiffre 5 représente la détente, et le chiffre 1 indique que l'allongement après détente est compris entre 0,5 et 2%.

| Méthodes de trempe et de renforcement des alliages d'aluminium | ||||

| F | – | F=As Fabricated, indiquant un produit fabriqué par un processus de moulage. Par exemple, les produits en alliage forgé ou moulé sont fabriqués par des procédés tels que le laminage, l'extrusion, le forgeage, l'étirage ou le moulage, qui ne permettent pas un contrôle spécial des conditions thermiques pendant le traitement ou l'écrouissage. Par exemple, 2014-F représente la forme de produit transformé de l'alliage d'aluminium 2014, qui peut représenter n'importe quel processus ou forme de produit, comme les produits fabriqués par laminage, extrusion, forgeage ou des combinaisons de ces processus. | ||

| O | – | Recuit. Ce symbole indique que les produits en alliage forgé ou moulé sont fabriqués à partir de certains types d'alliages. procédés de formageL'alliage est soumis à des procédés de fabrication tels que le laminage, l'extrusion, le forgeage, l'emboutissage ou le moulage. Utilisé pour atteindre l'état de résistance minimale de l'alliage concerné, améliorer l'usinabilité ultérieure ou améliorer la ductilité et la ténacité. | ||

| H | – | Durci par écrouissage. Pour les alliages d'aluminium ne pouvant être traités thermiquement, la résistance est généralement améliorée par un écrouissage à température ambiante. H est généralement suivi de deux ou trois symboles indiquant l'importance de l'écrouissage et du traitement thermique ultérieur. | ||

| H1 | Durcissement par déformation. S'applique aux produits qui ne subissent pas de traitement thermique mais qui n'obtiennent la résistance requise que par l'écrouissage. Le nombre qui suit H1 indique le degré d'écrouissage. | |||

| H2 | L'écrouissage et le recuit partiel. Lors de l'utilisation de ce type de trempe, l'alliage est intentionnellement soumis à une contrainte excessive, puis partiellement recuit pour réduire sa résistance à la valeur requise. Le nombre après H2 indique la quantité d'écrouissage restante après le recuit partiel. | |||

| H3 | Traitement d'écrouissage suivi d'une stabilisation thermique. Ce terme s'applique aux produits qui subissent un écrouissage et qui stabilisent ensuite le tissu grâce à la chaleur générée par un traitement thermique à basse température ou une transformation. Le traitement de stabilisation peut généralement améliorer la ductilité. Le revenu H3 n'est utilisé que pour les alliages qui subissent un vieillissement naturel à température ambiante et se ramollissent donc, comme les alliages contenant du magnésium. Le nombre après H3 indique le degré d'écrouissage restant après stabilisation. | |||

| H4 | Durcissement sous contrainte et peinture. S'applique aux produits qui sont peints après l'écrouissage. Pendant le processus de peinture, une certaine chaleur est introduite, ce qui peut réduire la quantité d'écrouissage résiduel dans l'alliage et améliorer la stabilité de l'alliage. | |||

| Le nombre après H4 indique la quantité d'écrouissage restante après la peinture. | ||||

| HX2 | 2/8=1/4 fois le renforcement, avec une augmentation de la résistance à la traction de 25% de la quantité totale de durcissement par rapport au recuit | |||

| HX4 | 4/8=1/2 fois le renforcement, avec une augmentation de la résistance à la traction de 50% de la quantité totale de durcissement par rapport au recuit | |||

| HX6 | 6/8=3/4 fois le renforcement, la résistance à la traction a augmenté de 75% de la quantité totale de durcissement par rapport au recuit. | |||

| HX8 | Entièrement trempé. Utiliser 8 pour un renforcement de base. | |||

| HX9 | Extrêmement renforcé, généralement 14 Mpa de plus que le HX8, voire plus. | |||

| H111 | Indique qu'après le recuit, un léger écrouissage est effectué pendant l'étirement, et s'applique généralement aux profilés extrudés qui doivent être redressés après le recuit pour atteindre un niveau de résistance élevé. tolérance de rectitude. | |||

| H112 | Utilisé pour les produits qui ont subi une légère trempe par le biais d'un processus de moulage à haute température et qui n'ont pas de contrôle particulier sur l'écrouissage et le traitement thermique, mais qui ont certaines exigences en matière de propriétés mécaniques ou d'essais mécaniques. | |||

| HX11 | Convient aux produits qui peuvent produire un écrouissage suffisant après le recuit final. | |||

| T | Traitement thermique | |||

| T1 | Après moulage à haute température (laminage ou extrusion) et refroidissement, le vieillissement naturel atteint un état stable. | |||

| T2 | Moulage et refroidissement à haute température, suivi d'un traitement à froid et d'un vieillissement naturel jusqu'à l'état stable. | |||

| T3 | Traitement thermique de mise en solution, suivi d'un traitement à froid et d'un vieillissement naturel jusqu'à un état stable. Largement utilisé dans les alliages d'aluminium de la série 2, tels que le 2024. | |||

| T4 | Après un traitement thermique de mise en solution, il vieillit naturellement jusqu'à un état stable. Il est principalement utilisé pour les alliages de la série 2. | |||

| T5 | Après le moulage à haute température et le refroidissement, un vieillissement artificiel est effectué. | |||

| TX51 | Le stress est relâché par l'étirement, généralement entre 1% et 3%. Convient aux produits extrudés de plaques et de barres laminées, parfois utilisé pour les matrices ou les anneaux de forgeage. | |||

| TX510 | ||||

| TX511 | ||||

| TX52 | "La réduction des contraintes par compression est couramment utilisée pour les pièces forgées à la main et à l'emporte-pièce. | |||

| TX54 | Soulager le stress par l'étirement et la compression. | |||

| T6 | Après le traitement thermique de mise en solution, un vieillissement artificiel est effectué pour obtenir un durcissement par précipitation. | |||

| T651 | Après le traitement T6, stress interne est éliminé en étirant 0,5% - 2%. | |||

| T7 | Traitement thermique de mise en solution suivi d'un vieillissement dans un four jusqu'à un état de sur-vieillissement (ou état stable). | |||

| T8 | Traitement thermique de mise en solution, durcissement par écrouissage, puis traitement de vieillissement artificiel. | |||

| T9 | Le traitement thermique de mise en solution, le durcissement artificiel par vieillissement et le travail à froid renforcent la résistance. | |||

| T10 | Après le moulage à haute température et le refroidissement, un traitement à froid est effectué, puis un vieillissement artificiel est réalisé pour obtenir un durcissement par précipitation | |||

| W | – | Traitement thermique en solution | ||

Méthodes de trempe et de renforcement des alliages d'aluminium

Les significations spécifiques des différentes lettres sont les suivantes :

F = Tel que fabriqué, représentant les produits fabriqués par des procédés de formage.

Ces alliages n'ont pas d'exigences particulières en matière d'écrouissage et de traitement thermique et peuvent subir un certain revenu au cours du processus de formage. Les propriétés mécaniques ne sont pas limitées.

Par exemple, 2014-F représente un produit formé d'un alliage d'aluminium 2014, qui peut être formé par laminage, extrusion, forgeage, étirage ou moulage, et ces processus n'ont pas de contrôle particulier sur les conditions thermiques.

O : Recuit

Les principaux objectif du recuit est d'améliorer l'ouvrabilité, la ductilité et l'allongement, et d'amener les alliages d'aluminium à leur niveau de résistance le plus bas.

Par exemple, 5083-O représente toute forme de produit de 5083, dont le traitement le plus récent a été le chauffage à une température élevée de 345°C, puis le refroidissement naturel jusqu'à la température ambiante.

H : Trempé sous contrainte

Pour les alliages d'aluminium non traitables à chaud, la résistance est généralement augmentée par un écrouissage à température ambiante. H comporte généralement 2 ou 3 symboles, indiquant l'importance de l'écrouissage et du traitement thermique ultérieur.

Par exemple, le premier chiffre après H, H1 représente uniquement l'écrouissage, H2 représente l'écrouissage et le recuit partiel, H3 représente l'écrouissage suivi d'une stabilisation à basse température, et H4 représente l'écrouissage et la peinture.

Les significations spécifiques de H1-H4 sont les suivantes :

H1 : Pas de traitement thermique, seulement un durcissement par déformation pour augmenter la résistance. La valeur numérique qui suit ce code représente le degré de durcissement.

H2 : écrouissage et recuit partiel. Utilisé pour les produits qui ont subi un écrouissage excessif puis un recuit partiel pour réduire la résistance au niveau requis. Le nombre après H2 représente l'écrouissage restant après le recuit.

H3 : Durcissement sous contrainte et stabilisation à basse température. Utilisé pour les produits qui ont subi un écrouissage puis une stabilisation à basse température afin de réduire la résistance et d'augmenter la ductilité. Le nombre qui suit ce symbole représente le durcissement restant après l'écrouissage et la stabilisation à basse température.

Le deuxième chiffre après H, tel que X dans H1X, représente le niveau d'écrouissage réel de l'alliage.

Par exemple, X dans H2X représente la quantité effective d'écrouissage restant après avoir dépassé la quantité requise d'écrouissage et de recuit partiel.

X dans H3X représente la quantité effective de travail à froid restant après le travail à froid et le traitement de stabilisation de la température.

X dans H4X représente la quantité effective de déformation à froid restant après la déformation à froid, le formage ultérieur et les processus de peinture impliquant une exposition à la chaleur.

Comme mentionné ci-dessus, le deuxième chiffre après H représente le degré d'écrouissage. Si un chiffre suit HX (X = 1, 2, 3, 4), la signification spécifique est la suivante :

2 : 1/4 de la quantité de durcissement.

4 : 1/2 quantité de durcissement.

6 : 3/4 de la quantité de durcissement.

8 : Quantité totale de durcissement.

9 : Excès de durcissement.

En résumé, le deuxième chiffre après H représente la quantité restante de travail à froid.

Le troisième chiffre après H, tel que HXX1, est une variante de la trempe à deux chiffres, qui est utilisée pour contrôler les propriétés mécaniques ou l'usinage de précision, mais les différences ne sont généralement pas significatives.

Par exemple, H111 représente un recuit suivi d'un léger écrouissage pendant l'étirement, ce qui est généralement utilisé pour les profilés extrudés qui doivent être redressés après le recuit afin d'obtenir tolérance de rectitude.

Le H112 est utilisé pour les produits qui ont subi un léger revenu par des procédés de formage à haute température et qui n'ont pas de contrôle particulier sur l'écrouissage et les quantités de traitement thermique, mais qui ont certaines exigences en matière de propriétés mécaniques.

H111, H311 et H321 sont utilisés pour les alliages moins durcis que H11, H31 et H32.

W : Traitement thermique de mise en solution

Il s'agit d'un état instable qui ne s'applique qu'aux alliages ayant subi un traitement thermique de mise en solution puis un vieillissement naturel à température ambiante. Ce symbole n'est utilisé que lorsqu'une période de vieillissement naturel spécifiée est requise.

T : traité thermiquement, traité à chaud

T représente le traitement thermique, qui produit une trempe stable autre que F, O ou H après le traitement thermique.

T est le symbole le plus utilisé pour les alliages pouvant être traités thermiquement, et peut être utilisé pour tout alliage pouvant être traité thermiquement.

Après le traitement thermique de mise en solution, les alliages pouvant être traités thermiquement sont généralement trempés rapidement et vieillis naturellement ou artificiellement.

Il y a toujours un ou plusieurs chiffres après T pour définir les différents traitements ultérieurs.

T1 : Après formage et refroidissement à haute température, vieillissement naturel jusqu'à l'état stabilisé de base.

Utilisé pour les produits qui subissent un processus de formage à haute température (comme le moulage ou l'extrusion), puis un traitement de vieillissement à température ambiante selon une vitesse de refroidissement suffisante pour augmenter la résistance.

Applicable aux produits qui n'ont pas été travaillés à froid après formage et refroidissement à haute température, ou aux produits dont l'effet sur les propriétés mécaniques, comme l'aplatissement ou l'étirement, n'est pas significatif.

T2 : Après le formage et le refroidissement à haute température, le travail à froid et le vieillissement naturel jusqu'à l'état stabilisé.

T3 : Traitement thermique de mise en solution, puis travail à froid, et enfin vieillissement naturel jusqu'à l'état stable. Utilisé pour les produits qui peuvent être renforcés par le travail à froid, comme l'aplatissement ou l'étirement.

T4 : Traitement thermique de mise en solution, puis vieillissement naturel jusqu'à l'état stabilisé. Utilisé pour les produits qui n'ont pas été travaillés à froid après le traitement thermique de mise en solution, ou pour les produits dont le travail à froid ne peut pas augmenter la résistance.

T5 : Après formage et refroidissement à haute température, vieillissement artificiel. Utilisé pour les produits qui subissent un formage à haute température (comme le moulage ou l'extrusion) et un refroidissement, puis un vieillissement artificiel pour améliorer la résistance mécanique et la stabilité dimensionnelle.

T6 : Traitement thermique de mise en solution, puis vieillissement artificiel. Utilisé pour les produits qui n'ont pas été travaillés à froid après le traitement thermique de mise en solution ou pour les produits dont le travail à froid ne peut pas augmenter la résistance.

T7 : Traitement thermique de mise en solution, puis vieillissement au four pour stabilisation. Le but de la stabilisation est d'augmenter la résistance à la traction.

T8 : Traitement thermique de mise en solution, puis travail à froid pour durcir, et enfin vieillissement artificiel. Utilisé pour les produits qui peuvent être renforcés par un travail à froid, comme l'aplatissement ou l'étirement.

T9 : Traitement thermique de mise en solution, puis vieillissement artificiel pour durcir, et enfin écrouissage pour augmenter la résistance.

T10 : Après formage et refroidissement à haute température, écrouissage, puis vieillissement artificiel pour obtenir un durcissement par précipitation.

À ce stade, nous avons une compréhension globale des systèmes d'alliage d'aluminium.

Parlons maintenant du 6061 et du 7075, qui devraient être relativement faciles à comprendre.

Présentons d'abord les résultats, puis entrons dans les détails.

| Comparaison des propriétés des matériaux entre 60617075 alliages d'aluminium | ||

| 6061-T6/6061-T651 | 7075-T6/7075-T651 | |

| Limite d'élasticité (Mpa) 0,2% | 276 | 503 |

| Résistance à la traction (Mpa) | 310 | 572 |

| Résistance au cisaillement (Mpa) | 207 | 330 |

| Module d'élasticité (Gpa) | 68.9 | 71.7 |

| Dureté Brinell (HB) | 95 | 150 |

| Allongement (%) à 24 ℃ | 17 | 11 |

| Densité (g/cm3) | 2.7 | 2.81 |

| Capacité de traitement | bon | Légèrement médiocre (plus difficile) |

| Soudabilité | Soudable | Non soudable |

| Performance du traitement thermique | Traitement thermique | Traitement thermique |

| Résistance à la corrosion | Haute résistance à la corrosion, résistant à la corrosion sous contrainte | Légèrement plus bas. Sujet à la corrosion sous contrainte et à la fissuration. |

| application | Plate-forme sportive, cadre de bicyclette, bâtiment et autres structures. | Engrenages, tiges et autres applications soumises à des contraintes élevées dans l'aviation. |

| Coefficient de dilatation thermique (um/m/C) @ 20-100 ℃ | 23.6 | 23.4 |

| Conductivité thermique (W/m/K) | 167 | 130 |

| Point de fusion (C) | 582-652 | 477-635 |

| Résistivité (ohmcm) | trois points neuf neuf × 10-6 | 515×10-6 |

Comparaison des performances des alliages d'aluminium 6061 et 7075.

6061-T6 : Cet alliage d'aluminium appartient à la sixième catégorie d'alliages aluminium-magnésium-silicium et a subi un traitement thermique de mise en solution et un traitement de vieillissement artificiel : T6.

T6″ indique que l'alliage d'aluminium a été soumis à des tests de résistance. trempe traitement thermique.

Ce traitement thermique est divisé en deux étapes. Dans la première étape, l'alliage est chauffé à une température constante d'environ 527℃ et maintenu pendant environ 1 heure pour dissoudre les éléments de l'alliage dans l'aluminium et les répartir uniformément dans l'aluminium.

Ensuite, l'alliage est retiré et rapidement trempé dans l'eau froide pour maintenir les éléments d'alliage tels que le magnésium et le silicium dans une position fixe. Si la pièce est refroidie lentement, il se produit généralement une précipitation des éléments d'alliage.

La deuxième étape, le traitement de vieillissement, consiste à réchauffer la pièce à 177℃ et à la maintenir au chaud pendant 1 à 18 heures (le temps de maintien spécifique est déterminé en fonction de facteurs tels que la taille, la forme et l'application de la pièce). Le but de cette étape est de précipiter et de renforcer l'élément durcissant Mg2Si dans l'alliage d'aluminium.

7075-T651 : il s'agit d'un alliage typique de la série 7, c'est-à-dire un alliage d'aluminium dont le zinc est le principal élément d'alliage.

Son type de traitement thermique est similaire à celui du 6061-T6, et le revenu de base est T6, ce qui indique un traitement thermique de mise en solution, suivi d'une trempe et enfin d'un vieillissement artificiel. Les éléments de renforcement du vieillissement sont le Mg et le ZnAlCu2.

La différence est que "5" indique qu'il a été étiré pour libérer la contrainte, et "1" indique que la quantité de contrainte libérée par l'étirement est de 0,5-2%.