1. Introduction En raison de ses excellentes propriétés globales et de son coût avantageux, l'acier 9Ni est largement utilisé dans diverses industries telles que l'aérospatiale, le pétrole, la chimie, la construction navale, le génie maritime, l'énergie électrique, la métallurgie, la machinerie, l'énergie nucléaire et bien d'autres encore. Cet article se concentre sur la construction du projet de module pétrolier et gazier situé sous le sel. Dans ce projet, les [...]

En raison de ses excellentes propriétés globales et de son coût avantageux, l'acier 9Ni est largement utilisé dans diverses industries telles que l'aérospatiale, le pétrole, la chimie, la construction navale, l'ingénierie marine, l'énergie électrique, la métallurgie, la machinerie, l'énergie nucléaire, etc.

Ce billet porte sur la construction du projet de module pétrolier et gazier situé sous le sel. Dans ce projet, l'acier 9Ni doit non seulement présenter une résistance élevée et une ténacité exceptionnelle à basse température, mais aussi une résistance à la corrosion sous contrainte par les sulfures (SSC) dans des conditions pétrolières et gazières spécifiques. C'est pourquoi l'acier 9Ni processus de soudage du système de tuyaux en acier 9Ni est en cours d'étude.

L'acier 9Ni a été développé par Inco aux États-Unis dans les années 1940. Il s'agit d'un acier moyennement allié contenant du nickel 9%, ce qui lui permet de présenter une ténacité à basse température allant jusqu'à -196 ℃.

Comparé à l'acier inoxydable austénitique et à l'alliage fer-nickel austénitique, l'acier 9Ni présente une résistance supérieure et un coût inférieur. En outre, l'acier 9Ni présente de meilleures propriétés mécaniques globales que l'alliage d'aluminium.

Cependant, le matériau est susceptible de se magnétiser et il est difficile de le démagnétiser. En outre, technologie du soudage exige le respect rigoureux d'exigences spécifiques.

Cet article analysera les soudabilité de l'acier 9Ni.

Il est peu probable qu'une fissuration à froid se produise lors du soudage de l'acier 9Ni avec des électrodes à forte teneur en nickel ou à teneur moyenne en nickel. Cependant, lorsque des électrodes à faible teneur en nickel et en manganèse sont utilisées dans des conditions de soudage inappropriées, telles qu'une faible énergie de ligne et des électrodes humides, des fissures à froid peuvent se produire. La formation de fissures à froid comporte trois aspects :

2.1.1 L'apparition d'une couche durcie dans la zone de fusion. Bien que la teneur en carbone de l'acier 9Ni ne soit pas élevée (≤ 0,10%), une structure durcie peut être produite si matériel de soudage à forte teneur en carbone. Ceci est dû à l'augmentation de la teneur en carbone résultant de la fusion et de la diffusion.

2.1.2. La présence d'une trop grande quantité d'hydrogène, qui s'accumule dans la couche durcie en raison d'impuretés (telles que l'huile et la rouille) à proximité de l'orifice d'entrée. rainure de soudure.

2.1.3. La concentration de contraintes de joints soudésqui comprend les contraintes structurelles, les contraintes thermiques et les contraintes d'immobilisation.

Lors du soudage de l'acier 9Ni, fissures chaudes peuvent se produire indépendamment de l'utilisation d'une électrode à forte teneur en nickel, à teneur moyenne en nickel ou à faible teneur en nickel et à forte teneur en manganèse. Toutefois, l'utilisation d'une électrode à forte teneur en nickel peut entraîner les fissures les plus graves.

Cela est dû au fait que l'alliage contient des éléments tels que S et P, qui peuvent facilement former des eutectiques à bas point de fusion avec le nickel. Par conséquent, une ségrégation intergranulaire peut se produire. En outre, des éléments tels que le C et le Si peuvent également favoriser la ségrégation du S et du P.

En particulier, lorsque la structure est dans un état pur austénite la distribution des impuretés sur le bord du grain peut être continue.

La réduction de la ténacité à basse température est principalement influencée par deux facteurs :

2.3.1 Influence des matériaux de soudage :

La composition chimique du métal soudé et de la zone de fusion est liée aux matériaux de soudage utilisés. Si les matériaux de soudage ont une teneur élevée en carbone, ou si l'équivalence Ni Cr des matériaux de soudage et du métal de base après la fusion se situe dans la zone contenant des martensite dans l'organigramme de l'acier inoxydable, la ténacité à basse température sera réduite.

2.3.2 Ligne de soudage Énergie et température entre les couches :

L'énergie de la ligne de soudage et la température des couches intermédiaires peuvent modifier la valeur de crête et la température de la couche d'ozone. cycle thermique de soudageLa température de pointe peut être trop élevée, ce qui affecte la structure métallographique de la zone affectée par la chaleur. Si la température de pointe est trop élevée, elle peut entraîner une réduction de l'effet inverse de la chaleur. austénite et la formation de bainite grossière, qui peuvent toutes deux entraîner une réduction de la ténacité à basse température.

Les souffles partiels magnétiques peuvent entraîner une mauvaise fusion des soudures et affecter de manière significative la qualité du soudage.

L'acier 9Ni a une perméabilité et une intensité d'induction de rémanence élevées, ce qui le rend sensible aux souffles partiels magnétiques pendant le soudage.

Généralement, lors de l'utilisation de la méthode DC (soudage manuel à l'arc DC, soudage manuel à l'arc DC, soudage manuel à l'arc DC, etc. soudage à l'arc sous argon) pour le soudage d'appui des conduites magnétiques, les souffles partiels magnétiques sont fréquents à la position de soudage initiale de la soudure d'appui, mais ils ne sont généralement pas présents pendant le soudage de remplissage et de recouvrement.

Les causes des fissures froides dans le soudage sont le stress, la structure durcie et la teneur en hydrogène diffusif du métal soudé. La génération de fissures thermiques est liée à la contrainte, aux impuretés et à la composition chimique. Il est donc essentiel de sélectionner les matériaux de soudage appropriés.

Après avoir analysé les propriétés des différents matériaux de soudage, il a été constaté que le matériau de soudage nicrmo-3 est très avantageux pour le soudage de l'acier 9Ni.

3.1.1 Le coefficient de dilatation linéaire de l'alliage de nickel dans le matériau de soudage nicrmo-3 est similaire à celui de l'acier 9Ni, tant à température ambiante qu'à haute température. Cette similitude permet d'éviter les contraintes thermiques causées par une dilatation et une contraction inégales.

3.1.2 La teneur en nickel du matériau de soudage nicrmo-3 est élevée, allant de 55% à 65%, et la teneur en carbone est similaire à celle de l'acier 9Ni. Les deux matériaux appartiennent au type à faible teneur en carbone. Même avec l'effet de dilution du métal de base, la structure de l'austénite reste suffisamment élevée pour éviter la formation d'une ceinture de martensite dure et cassante sur la ligne de fusion.

3.1.3 Le matériau de soudage Nicrmo-3 présente les caractéristiques suivantes : faible teneur en carbone (teneur en carbone ≤ 0,1%), faible "plage de température de fragilité" dans le diagramme de phase de l'alliage F-C, grande pureté (S ≤ 0,03%, P ≤ 0,02%) et faible teneur en hydrogène. L'utilisation du matériau de soudage nicrmo-3 peut donc fournir les conditions de base nécessaires pour réduire la tendance aux fissures à froid et à chaud dans les soudures en acier 9Ni.

Par conséquent, sous le contrôle strict de la teneur en hydrogène diffusif, la sélection du matériau de soudage nicrmo-3 peut efficacement éviter la tendance aux fissures à froid et à chaud dans le soudage de l'acier 9Ni.

Les joints soudés se composent de la soudure, de la ligne de fusion et de la zone affectée thermiquement.

La ténacité à basse température des joints soudés se produit généralement dans le métal soudé, la zone de fusion et la zone à gros grains.

La ténacité à basse température du métal soudé est principalement influencée par les éléments suivants le type de soudage matériel utilisé.

Lors du soudage de l'acier 9Ni avec des matériaux ayant la même composition que l'acier 9Ni, la ténacité à basse température du métal soudé est généralement médiocre, principalement en raison de la teneur élevée en oxygène dans le métal soudé.

Par conséquent, les électrodes à base de Ni et de Fe-Ni sont généralement utilisées pour le soudage de l'acier 9Ni.

Lorsque l'acier 9Ni est soudé avec du matériel de soudage nicrmo-3, la composition chimique et la structure métallographique de chaque zone diffèrent.

Le métal soudé est austénitique et présente une excellente ténacité à basse température.

Dans la zone de fusion, la teneur en carbone du matériau de soudage est essentiellement la même que celle de l'acier 9Ni, avec une teneur en Ni supérieure à 55%, ce qui empêche efficacement la migration du carbone et évite une structure fragile dans la zone de fusion, garantissant ainsi la ténacité de la zone de fusion à basse température.

Dans la zone affectée thermiquement, sous le cycle thermique d'une température maximale supérieure à 1100 ℃, des structures de martensite et de bainite grossières sont générées, qui inversent la réduction de l'austénite et diminuent la ténacité à basse température.

Par conséquent, l'énergie de la ligne doit être contrôlée autant que possible et le soudage multipasse doit être utilisé pour minimiser le temps de séjour à haute température.

Ainsi, lors du soudage de l'acier 9Ni avec le matériau de soudage nicrmo-3, la ténacité à basse température du joint soudé est largement influencée par le matériau de soudage nicrmo-3 et le matériau de soudage nicrmo-3. chaleur de soudage et la vitesse de refroidissement du processus de cristallisation du métal soudé.

3.3.1. Modifier la position du fil de mise à la terre pour le métal de base :

Pour minimiser la boucle de courant formée par le courant sur le métal de base, le fil de mise à la terre doit être conduit directement près de la rainure ou placé sur la rainure. Il ne doit pas être connecté au métal de base à une longue distance.

3.3.2. Créer temporairement plusieurs soudures d'arrêt au-dessus de la rainure (pas à la racine de la rainure) pour court-circuiter le champ magnétique des deux côtés de la rainure. Lors de l'amorçage dans cette position, utilisez une meuleuse pour enlever les soudures d'assemblage.

L'acier 9Ni (355,6 mm de diamètre et 50,8 mm d'épaisseur de paroi) produit par Hengyang Valin Steel Pipe Co., Ltd. a été utilisé comme matériau de base pour l'essai.

Voir le tableau 1 pour la composition chimique et le tableau 2 pour les propriétés mécaniques.

Tableau 1 composition chimique du tube en acier 9Ni (wt%)

| Type | C | Si | Mn | Cr | Mo | Cu | Ni |

| Acier 9Ni | 0.05 | 0.21 | 0.57 | 0.045 | 0.056 | 0.035 | 9.24 |

| Al | S | P | |||||

| 0.02 | 0.004 | 0.006 |

Tableau 2 propriétés mécaniques du tube en acier 9Ni

| Résistance à la traction Rm/MPa | Limite d'élasticité Rp0.2/MPa | Élongation A/% | Énergie d'impact (-195 ℃)KV/J | Rapport de limite d'élasticité % |

| 750 | 698 | 27.5 | 108, 112,107 | 93 |

En fonction des exigences spécifiques du produit, le tungstène argon soudage à l'arc (GTAW) est utilisé pour le soudage d'appui, tandis que le soudage manuel à l'arc (SMAW) est utilisé pour le soudage de remplissage et de recouvrement. En outre, le matériau de soudage nicrmo-3 est utilisé pendant le processus de soudage.

Voir le tableau 3 pour la composition chimique spécifique.

Tableau 3 composition chimique des matériaux de soudage (wt%)

| Type | C | Si | Mn | Cr | Mo | Cu | Ni | Mo |

| ERNiCrMo-3 | 0.01 | 0.04 | 0.03 | 0.004 | 0.004 | 22.2 | 64.3 | 9.3 |

| ENiCrMo-3 | 0.02 | 0.36 | 0.4 | 0.005 | 0.006 | 22.7 | 63.6 | 8.8 |

5.1.1 Le découpage et le rainurage des tubes en acier 9Ni doivent être effectués de préférence par la méthode de traitement mécanique. Cependant, coupe au gaz ou le découpage au plasma et la préparation des rainures peuvent également être utilisés.

La rainure usinée ou coupée doit être polie.

5.1.2 En raison de l'épaisseur importante de la paroi du tuyau utilisé dans cette évaluation, il est nécessaire de concevoir un type de rainure approprié.

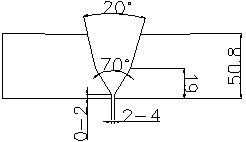

Compte tenu de la réduction de la zone de la rainure et de la déformation du soudage, de l'amélioration de l'efficacité du soudage et de la réduction du coût de consommation des matériaux de soudage à base de nickel, il a été décidé d'adopter le type de rainure illustré à la figure 1. La rainure doit avoir un espace de 24mm et un bord émoussé de 02mm.

5.1.3 Une fois le traitement des rainures terminé, l'aspect doit être inspecté pour s'assurer qu'il n'y a pas de fissures ou de décollements. Si de tels défauts sont constatés, ils doivent être réparés.

5.1.4 Des méthodes mécaniques et des solvants organiques doivent être utilisés pour nettoyer la surface de la rainure et la zone située dans un rayon de 20 mm de part et d'autre afin d'éliminer l'huile, la rouille, les copeaux de métal, le film d'oxyde et toute autre saleté à la surface.

Fig. 1 : détails de la rainure

La couche de support a été soudée à l'arc sous argon.

Pour assurer la formation de la racine cordon de soudure Pour éviter le phénomène de brûlure pendant le remplissage par soudage manuel à l'arc, il convient d'appliquer au moins deux couches de soudure de soutien, avec une épaisseur de soudure minimale de 6 mm, et d'effectuer le remplissage en utilisant le soudage manuel à l'arc.

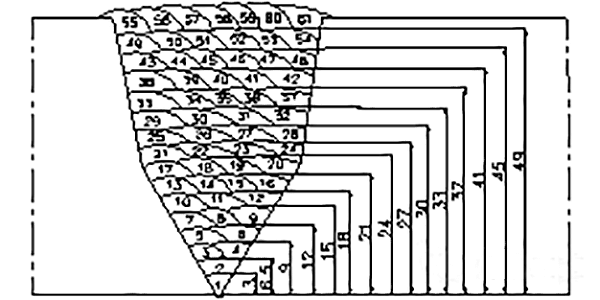

Veuillez vous référer à la figure 2 pour l'ordre de disposition des couches de soudure.

Fig. 2 Disposition des cordons de soudure

L'apport de chaleur correspond à la quantité d'énergie reçue par la soudure par unité de longueur et constitue le principal facteur influençant le cycle thermique du soudage. Par conséquent, le contrôle de l'apport de chaleur est essentiel pour garantir les propriétés mécaniques et la résistance à la corrosion sous contrainte par les sulfures (SSC) pendant les essais.

Voir le tableau 4 pour les paramètres de soudage.

Tableau 4 paramètres de soudage

| Cordon de soudure Non | Méthode de soudage | Modèle de matériau de soudage | Spécification (mm) | Courant (A) | Tension (V) | Vitesse de soudage (mm/min) |

| 1~2 | GTAW | ERNiCrMo-3 | 2.4 | 110~130 | 15~16 | 50~70 |

| 3~61 | SMAW | ENiCrMo-3 | 3.2 | 80~100 | 19~23 | 110~160 |

5.3.1 : Comme le point de fusion du métal soudé avec des matériaux de soudage à base de nickel est environ 100℃ plus bas que celui de l'acier 9Ni, il peut facilement causer des défauts, tels qu'une fusion incomplète entre le bord de la rainure et le cordon de soudure. Par conséquent, il est interdit de faire un arc de cercle L'arc ne doit pas être déclenché en dehors de la rainure pour éviter d'endommager le métal de base.

5.3.2 : Pendant le soudage de l'arc, il est important de remplir le cratère et de rester sur l'arc pendant un certain temps pour éviter les fissures de cratère. En cas de fissures, un polissage immédiat est nécessaire.

5.3.3 : Pour garantir la ténacité à basse température et les résultats des tests SSC de l'acier 9Ni, le contrôle de l'apport de chaleur par soudage est crucial et le courant de soudage ne doit pas être excessif. Il est conseillé d'utiliser le soudage multipasse rapide pour minimiser la surchauffe du cordon de soudure et affiner le grain grâce à l'effet de réchauffage du soudage multipasse.

Lors du soudage multipasse, il convient de réguler la température entre les couches et d'utiliser un faible apport de chaleur pour le soudage. L'apport de chaleur doit être inférieur à 20KJ/cm. La température intercouche du soudage multicouche doit être inférieure à 100℃ pour éviter la surchauffe du joint.

Après le soudage, l'éprouvette a fait l'objet d'un contrôle visuel qui n'a révélé aucune contre-dépouille, pores superficiels, fissures, inclusions de laitier ou autres défauts dans la soudure et la zone affectée thermiquement.

Le renfort de la soudure mesurait entre 0,5 et 1,5 mm, et la soudure et le métal de base présentaient une transition en douceur.

Le contrôle radiographique n'a révélé aucune fissure, fusion incomplète, pénétration incomplète, inclusion de laitier ou autre défaut dans l'éprouvette, ce qui confirme que la qualité du joint soudé est conforme aux exigences de la norme.

Lors d'un essai de traction, l'échantillon est fixé sur une machine d'essai universelle WE-100. Une contrainte de traction est alors appliquée à l'échantillon, provoquant un allongement axial jusqu'à ce qu'il atteigne son point de rupture. C'est le principal indicateur utilisé pour mesurer la la résistance des matériaux.

Les résultats du test sont présentés dans le tableau 5.

Tableau 5 Résultats des essais de traction

| Pièce à tester No. | Résistance à la traction (MPA) | Localisation de la fracture |

| 1 | 761 | métal de base |

| 2 | 764 | métal de base |

Sur la base des résultats de l'essai, il est évident que l'essai de traction répond aux exigences de la spécification.

L'essai de flexion évalue la capacité des matériaux à résister à la déformation.

La machine d'essai universelle WE-100 permet de tester des échantillons de cintrage standard.

Pour réaliser le test, quatre échantillons de flexion latérale sont prélevés conformément aux spécifications, et un pénétrateur de 63,5 mm de diamètre est utilisé. Les angle de flexion est fixé à 180°.

Après l'essai de flexion, il ne doit pas y avoir de fissures ou de défauts de plus de 3 mm dans n'importe quelle direction sur la surface des échantillons.

D'après les résultats du test, il répond aux exigences du cahier des charges.

L'objectif de l'essai d'impact est de déterminer la performance d'impact d'un joint soudé en mesurant la quantité d'énergie d'impact consommée par unité de surface à l'endroit où la rainure sur la surface du joint est cassée. Pour réaliser cet essai, un échantillon d'impact est placé sur une machine d'essai d'impact JB-30B, qui applique la charge d'impact nécessaire pour briser la rainure.

Pour cet essai d'impact particulier, un impact Charpy est utilisé à une température de -196 ℃. Les échantillons sont prélevés à une distance d'environ 1 à 2 mm de la surface de la soudure.

Les positions des encoches sont situées à différents endroits du joint, notamment au centre de la soudure, à la ligne de fusion, à la ligne de fusion de 1 mm, à la ligne de fusion de 2 mm et à la ligne de fusion de 5 mm.

Les résultats des tests sont présentés dans le tableau 6.

Tableau 6 résultats des essais d'impact

| Emplacement de l'encoche | Valeur d'impact unique (J) | Valeur moyenne de l'impact (J) |

| Centre de soudure | 89, 78, 76 | 81 |

| Ligne de fusion | 80, 82, 76 | 79 |

| Ligne de soudure+1 mm | 104, 91, 111 | 104 |

| Ligne de soudure+2 mm | 78, 99, 85 | 87 |

| Ligne de soudure+5 mm | 112, 98, 104 | 104 |

Sur la base des résultats d'impact, on peut constater que les valeurs d'impact répondent aux exigences de la spécification (-196℃ ≥ 41J).

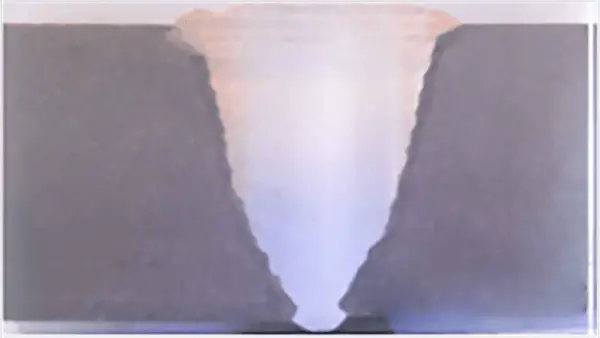

Après avoir effectué une inspection de la macro-section de la soudure, il a été déterminé que la soudure était entièrement soudée, sans aucune fissure ou autre défaut. La figure 3 montre le macro-échantillon.

Fig. 3 : photo d'un macro-échantillon

6.5.2. Mesurer la dureté du métal soudé, zone affectée thermiquement et le métal de base des joints soudés respectivement.

Les valeurs de dureté sont indiquées dans le tableau 7.

Tableau 7 Résultats des essais de dureté

| Position d'échantillonnage | Valeur de dureté (HV10) |

| Métal à souder | 219~247 |

| Zone affectée thermiquement | 253~290 |

| Métal de base | 230~256 |

Trois échantillons standard en forme de plaque ont été prélevés et remplis en continu d'une solution de 99,2% CO2, 0,8% H2S, et de l'acide acétique (pH initial=3) à 25 ℃. Les échantillons ont ensuite été chargés avec 80% de limite d'élasticité par flexion 4 points (σS=698 MPa) et trempés pendant 720 heures. Il a été observé que les échantillons ne se sont pas rompus.

L'examen des échantillons à la loupe 10x n'a révélé aucune fissure. En outre, l'essai de corrosion sous contrainte au sulfure de ce lot d'échantillons a satisfait aux normes spécifiées (voir figure 4).

Fig. 4 : Morphologie de la surface de l'échantillon soumis à une contrainte de compression après la corrosion par immersion

7.1 En utilisant le soudage à l'arc sous argon tungstène pour le support, le soudage à l'arc manuel pour le remplissage et le recouvrement, et le soudage de l'acier 9Ni avec du fil de soudage ERNiCrMo-3 et de la baguette de soudage ERNiCrMo-3, la haute qualité de l'acier 9Ni est garantie par l'utilisation de l'acier 9Ni.soudage de qualité peuvent être obtenus dans des conditions de soudage appropriées.

7.2 Le test de qualification de la procédure de soudage a satisfait à tous les indices de performance et à toutes les exigences techniques. Nous avons acquis une maîtrise de l'appui TIG, du remplissage manuel par soudage à l'arc et de la technologie de soudage des systèmes de tuyauterie pour l'acier 9Ni, ce qui nous permettra d'acquérir une expérience précieuse pour guider la production future.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.