Vous êtes-vous déjà demandé pourquoi certaines soudures échouent alors que d'autres restent solides ? Le secret réside souvent dans le préchauffage. Dans cet article, nous verrons comment un préchauffage adéquat peut prévenir les fissures, réduire les tensions et garantir une soudure durable. En comprenant ces techniques, vous serez mieux à même de créer des soudures plus solides et plus fiables.

Le préchauffage est une technique couramment utilisée en soudage. Elle consiste à chauffer la pièce à souder à une température supérieure à la température ambiante avant ou pendant le processus de soudage.

La plupart des spécifications modernes exigent des plages de température de préchauffage spécifiques, en fonction de la norme et du type de matériau à souder.

Dans cet article, nous discuterons de l'importance d'un préchauffage adéquat, de ses avantages et des conséquences d'un préchauffage inadéquat à l'aide d'exemples.

Le préchauffage consiste à chauffer la pièce à souder à une température supérieure à la température ambiante, avant ou pendant le soudage.

Le préchauffage est une exigence obligatoire en matière de soudage. température de préchauffage Les plages de températures sont indiquées dans les spécifications avant et après soudage. Toutefois, dans certaines conditions, d'autres méthodes de préchauffage peuvent également être utilisées.

Le préchauffage présente plusieurs avantages, qu'il soit obligatoire ou non :

Le degré de préchauffage requis pour le soudage n'est pas uniquement déterminé par la norme minimale décrite dans la spécification. Au lieu de cela, une ou plusieurs des méthodes suivantes peuvent être utilisées :

La plage de température de préchauffage est généralement adaptée aux différentes tailles et contraintes des rainures de soudure.

Bien que de nombreuses spécifications indiquent une température de préchauffage minimale, dans certains cas, une température de préchauffage inférieure peut être utilisée, tandis que dans d'autres, une température de préchauffage supérieure peut être nécessaire.

Il existe plusieurs "tableaux de calcul de préchauffage" qui utilisent des règles linéaires ou circulaires pour déterminer la température de préchauffage. Ces tableaux vous permettent de prévoir la température de préchauffage requise en fonction de l'identification du matériau et de l'épaisseur du métal de base.

L'équivalent carbone (EC) est une mesure utile pour déterminer si un préchauffage est nécessaire et dans quelle mesure. Voici les lignes directrices :

Si l'EC est supérieur à 0,5, il est conseillé de retarder le contrôle non destructif (CND) final d'au moins 24 heures afin de déterminer si des fissures différées sont présentes.

Le paramètre Ito & Bessyo Détection des fissures (PCM) peut être utilisée lorsque l'équivalent carbone est égal ou inférieur à 0,17 wt-% ou lorsqu'un acier à haute résistance est utilisé. Cette approche permet de déterminer avec précision quand un préchauffage est nécessaire, quand appliquer un préchauffage forcé et à quelle température. Voici les lignes directrices :

Le test de l'étincelle est utilisé depuis de nombreuses années comme méthode d'estimation du taux d'humidité de l'air. teneur en carbone dans l'acier au carbone. La qualité de l'étincelle produite est fonction de la teneur en carbone, une teneur en carbone plus élevée entraînant une meilleure étincelle et un besoin de préchauffage plus important.

Bien que cette méthode ne soit pas la plus précise, elle est simple et peut fournir une indication générale de la température de préchauffage requise. En examinant la qualité de l'étincelle produite, il est possible de déterminer le niveau relatif de la température de préchauffage nécessaire.

Une autre méthode efficace mais moins précise pour choisir la température de préchauffage consiste à l'augmenter de 50°C (100°F) tous les 10 points en fonction de la teneur en carbone (0,10 wt-%). Par exemple, si la teneur en carbone est de 0,25 wt-%, la température de préchauffage doit être d'au moins 250°F (125°C), voire plus.

Toutefois, si des revêtements ou d'autres composants se trouvent à proximité de la soudure, la température de préchauffage indiquée dans la spécification de production originale peut ne pas être appropriée.

Si le chaleur de soudage est proche de la plage maximale autorisée par le procédé standard, la chaleur transférée aux composants soudés peut être suffisante pour équilibrer l'exigence de préchauffage. En conséquence, le métal affecté peut être chauffé jusqu'à la valeur minimale des exigences de préchauffage ou au-delà de celle-ci. Dans ce cas, des méthodes externes peuvent être utilisées pour réduire les exigences de préchauffage.

Il convient de noter que cette approche implique des fourchettes et des conversions imprécises (par exemple, °F en °C), car le préchauffage n'est pas une science exacte.

Dans de nombreux cas, il est également courant d'augmenter continuellement la température de préchauffage jusqu'à ce que le problème, tel que la disparition des fissures, soit résolu.

D'autre part, dans certaines situations spécifiques, il peut être possible d'atteindre l'objectif visé même si la température de préchauffage est inférieure à la valeur recommandée ou à la température spécifiée dans le cahier des charges.

Pour éviter le ramollissement du matériau causé par le préchauffage, il est important de prêter attention aux compétences opérationnelles réelles.

Choisir des procédés de soudage et des électrodes qui introduisent rarement de l'hydrogène.

Certaines techniques permettent de réduire ou d'atténuer les effets de la maladie. contrainte résiduelle.

Une surveillance attentive est nécessaire pour garantir l'utilisation correcte de la méthode de préchauffage.

Les descriptions suivantes sont essentielles pour mettre en œuvre ces techniques avec succès.

Les compétences en matière de soudage ont un impact significatif sur le retrait de soudage, contrainte résiduelleLe contrôle de l'apport de chaleur et l'évitement des fissures.

Les soudures courtes ont un retrait longitudinal moins important que les soudures longues.

Le soudage à contre-courant ou des séquences de soudage spéciales peuvent être utilisés pour réduire les contraintes résiduelles.

L'apport de chaleur doit être contrôlé ou réduit.

Les soudures linéaires à faibles oscillations doivent être utilisées plutôt que celles à fortes oscillations.

Des processus de fabrication appropriés peuvent contribuer à réduire ou à éliminer les cratères et les fissures de soudure.

D'après notre expérience, pour éviter les fissures dues à une insuffisance de matériau de dépôt de la soudure (ce qui est également une exigence dans de nombreuses spécifications de production), la quantité de métal déposé doit être d'au moins 10 mm ou 25% de l'épaisseur de la rainure de la soudure.

Dans les ateliers ou sur le terrain, le préchauffage peut être réalisé à l'aide d'une flamme (à l'air ou à l'acétylène), d'une résistance, d'un système électronique de chauffage par induction ou d'autres méthodes.

Quelle que soit la méthode utilisée, le préchauffage doit être uniforme.

Sauf exigences spécifiques, le préchauffage doit pénétrer dans toute l'épaisseur de l'élément soudé.

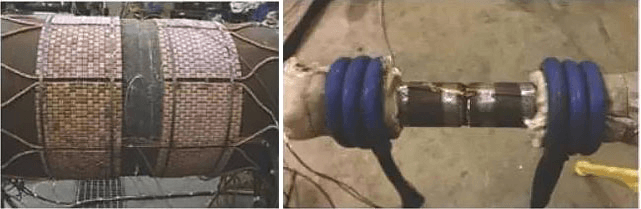

La figure 1 présente des équipements qui utilisent le chauffage par résistance (sans isolation, application ultérieure) et le chauffage par induction.

Fig. 1 - Chauffage par résistance (à gauche) et chauffage par induction (à droite)

Différents dispositifs peuvent être utilisés pour mesurer et contrôler la température.

Les composants ou les pièces à souder doivent être préchauffés jusqu'à ce que le matériau soit entièrement saturé de chaleur.

Dans la mesure du possible, le degré de pénétration thermique doit être testé ou évalué.

Pour la plupart des applications de soudageil suffit généralement de contrôler la température à une certaine distance du bord de la soudure.

Le contrôle ou la lecture de la température ne doit pas contaminer le rainure de soudure.

Des stylos indicateurs ou des outils semblables à des crayons sont utilisés pour déterminer la température minimale atteinte pendant le préchauffage. Ces outils fondent à une température spécifique, ce qui constitue une méthode simple et économique pour déterminer la température de fusion du stylo.

Toutefois, si la température de la pièce dépasse la température de fusion du crayon indicateur, celui-ci ne fonctionnera pas correctement. Dans ce cas, il peut être nécessaire d'utiliser plusieurs crayons indicateurs ayant des températures de fusion différentes pour garantir une lecture précise de la température.

Pour les opérations de préchauffage et de soudage, on peut également utiliser des appareils de mesure directe tels que des pyromètres à contact ou des thermocouples à lecture directe analogique ou numérique. Ces instruments doivent être étalonnés ou leur capacité à mesurer la plage de température doit être vérifiée d'une manière ou d'une autre.

Le thermocouple, en particulier, présente l'avantage de surveiller et de stocker des données en continu. Il peut ainsi être utilisé avec un enregistreur de courbes ou un système d'acquisition de données lors des opérations de préchauffage ou de traitement thermique post-soudure (PWHT).

La norme D10.10 de l'American Welding Society (AWS) fournit divers schémas et exemples de positions appropriées pour le placement des thermocouples.

Depuis de nombreuses années, diverses "méthodes indigènes" sont utilisées pour déterminer si la température de préchauffage est suffisante. L'une d'entre elles consiste à vaporiser de la salive ou de la fumée directement sur la pièce à usiner. Le son produit par la salive est utilisé comme indicateur de température, bien que cette méthode ne soit pas très précise. Certaines personnes expérimentées utilisent encore cette technique.

Un moyen plus précis de déterminer la température de préchauffage consiste à utiliser un chalumeau à acétylène. La flamme est réglée pour produire une forte carbonisation, créant une couche de fumée grise dans la zone à préchauffer. Le chalumeau est ensuite réglé pour produire une fumée moyenne et est utilisé pour chauffer la zone de fumée grise. La disparition de la fumée grise indique que la température de la surface a atteint plus de 400°F (200°C).

Il est important de s'assurer que la température de préchauffage est atteinte sur toute l'épaisseur de la pièce et de la zone de soudage. La plupart des contrôles ne concernent que la surface extérieure de la pièce, mais la norme AWS D10.10 fournit des pratiques recommandées pour la zone de trempage et exige que toute l'épaisseur de la pièce soit chauffée pendant le soudage de tuyaux.

Une observation attentive est nécessaire pendant le préchauffage pour éviter la surchauffe du métal de base, en particulier lors de l'utilisation de méthodes de chauffage par résistance ou par induction. De nombreux expéditeurs exigent désormais que des thermocouples soient placés sous chaque plaque de chauffage par résistance ou bobine d'induction afin de surveiller et d'éviter toute surchauffe.

Indépendamment de la nécessité d'un préchauffage et de la méthode de préchauffage utilisée, le préchauffage présente plusieurs avantages, notamment

Lors du préchauffage, il est préférable de chauffer uniformément l'ensemble de l'appareil. épaisseur de soudure à la température de préchauffage spécifiée. La surchauffe d'une zone locale peut entraîner des dommages matériels, il faut donc l'éviter autant que possible.