Comment la technologie qui permet de construire des matériaux couche par couche peut-elle révolutionner l'industrie de la défense ? La fabrication additive, ou impression 3D, est en train de remodeler les capacités militaires en permettant une production plus rapide de composants essentiels, de matériaux plus légers et plus durables, et de conceptions innovantes. Cet article explore 15 applications révolutionnaires de l'impression 3D dans le domaine de la défense, depuis la construction de pistes d'atterrissage et d'outils jusqu'à la création de casques avancés et de coques de sous-marins. Découvrez comment cette technologie permet d'améliorer l'efficacité, de réduire les coûts et de répondre aux besoins essentiels des forces de défense modernes.

La technologie de fabrication additive est depuis longtemps reconnue pour ses puissantes capacités et a été largement utilisée dans de nombreux secteurs, notamment le maritime, l'aérospatial et l'automobile.

Elle est notamment de plus en plus adoptée par les ministères de la défense du monde entier. En fait, d'ici 2027, l'industrie militaire de l'impression 3D devrait représenter $1,7 milliard d'euros.

Étant donné que les militaires exigent des vitesses plus élevées, des poids plus faibles et des coûts plus bas, le choix de la technologie de fabrication additive pour atteindre ces objectifs est sans aucun doute le plus approprié.

Cet article présente quelques cas d'utilisation de la technologie d'impression 3D dans les secteurs de la défense de différents pays. Ces exemples pratiques permettent de mieux comprendre l'importance de cette technologie dans le domaine de la défense.

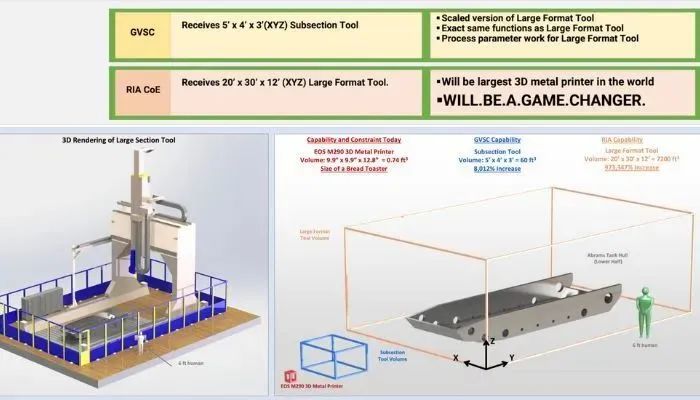

L'armée américaine est convaincue des avantages de la fabrication additive. En 2021, elle a annoncé son intention de construire la plus grande imprimante 3D métallique du monde. Le DEVCOM Army Ground Vehicle Systems Center construit cette imprimante colossale avec l'aide d'ASTRO America, d'Ingersoll Machine Tools, de Siemens et de la collaboration MELD Manufacturing à l'arsenal de Rock Island. Cette imprimante fera partie du projet Seamless Hull, dont l'objectif ultime est d'imprimer une coque intégrée pour les véhicules de combat.

Le projet devrait durer environ 14 mois. Une fois terminée, l'imprimante sera capable d'imprimer des pièces métalliques de 30 pieds de long, 20 pieds de large et 12 pieds de haut (environ 9 mètres sur 6 mètres sur 3,6 mètres).

Une autre application dans le secteur militaire et de la défense provient d'ITAMCO (Indiana Technology and Manufacturing Companies), qui utilise la fabrication additive pour développer une piste d'atterrissage pour les aérodromes militaires expéditionnaires. Ces tapis de piste sont des éléments essentiels des terrains d'aviation expéditionnaires (EAF).

Elles sont destinées à être mises en œuvre sur des terrains plus faibles, afin de permettre aux avions militaires d'atterrir et de décoller. Auparavant, on utilisait des pistes portables en tôle d'aluminium, mais celles-ci étant devenues obsolètes, l'armée a dû trouver une solution innovante.

L'imprimante 3D M290 de la société allemande EOS a été utilisée pour fabriquer des modèles plus légers et plus durables pour l'équipement militaire de l'armée de l'air américaine.

Dans le but d'accélérer le développement de bidons d'usine robustes imprimés en 3D, ExOne s'est engagé dans cette entreprise à la suite de collaborations avec de multiples partenaires. Plus précisément, il s'agit d'un contrat de $1,6 million avec l'Agence logistique de la défense (DLA).

Tout au long de ce processus, la technologie Binderjet d'ExOne, réputée pour sa rapidité, sa flexibilité en matière de matériaux et sa facilité d'utilisation, a été utilisée à des fins militaires, répondant ainsi efficacement aux besoins critiques de l'armée.

Cette imprimante 3D, conçue spécialement pour les militaires, serait capable de projeter de l'adhésif, de distribuer plus de 20 les types de métaux, des céramiques et d'autres matériaux pulvérulents. En outre, son boîtier unique et d'autres caractéristiques le rendent exceptionnellement adapté aux produits de qualité militaire.

La marine américaine exploite également la puissance de la fabrication additive. Le corps des Marines a découvert le potentiel de l'impression 3D dans le développement de nouveaux outils d'entretien des véhicules.

En collaboration avec des camps d'approvisionnement et des partenaires industriels, le Marine Corps Systems Command a produit une pince de fabrication additive grâce à la technologie de l'impression 3D. Cette pince est conçue pour détacher les volants des métaux, un problème courant dans la maintenance des véhicules navals.

La fabrication additive permet de réduire le temps de maintenance et de préparation des outils, ce qui a permis de ramener le temps d'attente réel pour ces pièces à environ 25 jours.

Dans le domaine de la technologie d'impression 3D, l'armée américaine collabore régulièrement non seulement avec les entreprises concernées, mais aussi avec diverses universités. Récemment, des scientifiques de l'université de Floride du Sud ont réussi à imprimer en 3D un alliage de magnésium connu sous le nom de WE43.

Le développement de ce matériau n'a pas été le fruit du hasard, mais a plutôt été motivé par des besoins militaires. Les soldats américains sont souvent encombrés de sacs et d'équipements extrêmement lourds, et la recherche visant à réduire leur charge est donc d'une importance capitale.

Cependant, avec l'aide de WE43 et du processus de fusion sur lit de poudre, l'armée américaine et l'université de Floride du Sud ont peut-être découvert une solution.

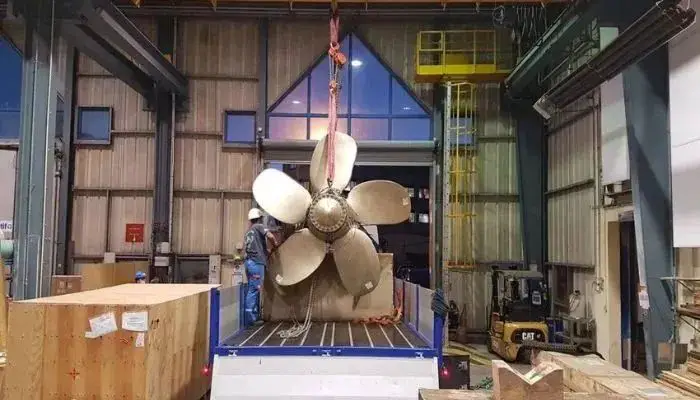

Depuis quelques années, la célèbre entreprise française Naval Group utilise la technologie de l'impression 3D pour répondre à des besoins variés. En janvier 2021, Naval Group a réussi à imprimer une hélice en 3D grâce au procédé Wire Arc Additive Manufacturing (WAAM).

Composée de cinq pales pesant chacune 200 kg, l'hélice a ensuite été installée sur le Perseus, un navire dragueur de mines. L'équipe à l'origine de ce projet a révélé qu'en utilisant la technologie de l'impression 3D, elle a considérablement réduit le temps de construction et minimisé la quantité de matériaux utilisés.

La fabrication additive peut aider les pièces à atteindre une dureté et une résistance élevées, ainsi que d'autres caractéristiques exceptionnelles. Grâce au renforcement interne par des fibres, les chercheurs ont mis au point une variété d'outils et de pièces finales capables de résister aux conditions de performance rigoureuses requises dans des situations de forte contrainte sur les pièces, sans aucune marge d'erreur.

À Madrid, le chef de l'atelier d'hélicoptères de l'armée de l'air espagnole a déclaré que l'on essayait désormais de fabriquer chaque pièce par fabrication additive, en évitant les méthodes de production traditionnelles. Ces pièces comprennent des outils de mesure du contrôle des fuites pour les trains d'atterrissage des hélicoptères et des clés personnalisées pour les rotors principaux des hélicoptères.

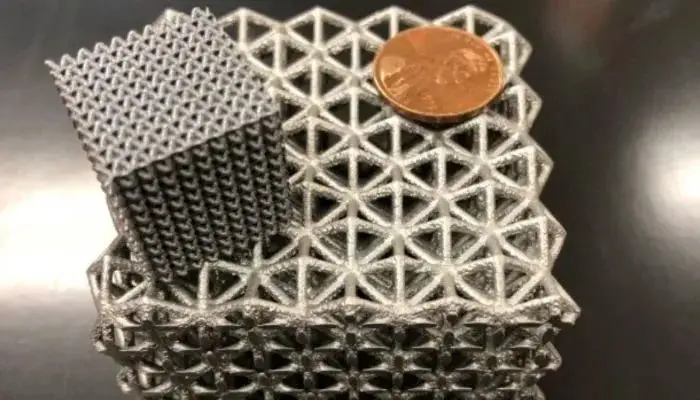

General Lattice, une société de logiciels de conception 3D, a signé un contrat avec l'armée américaine pour améliorer les capacités d'absorption des chocs des casques de combat grâce à l'impression 3D et à des géométries en treillis avancées. Pour ce projet, l'entreprise a conçu un ensemble d'outils de modélisation prédictive pour concevoir et générer les matériaux des casques.

Afin de renforcer la protection des soldats sur le champ de bataille et d'augmenter leurs chances de survie à la suite d'un choc à la tête, les matériaux imprimés en 3D seront testés dans des conditions réelles pour valider les exigences de performance fixées par le Command Soldier Center.

L'armée australienne a conçu des dizaines de pièces de rechange pour l'un de ses véhicules blindés en utilisant une solution d'impression 3D par projection à froid développée par SPEE3D. Ces composants ont passé avec succès de nombreux tests et certifications d'utilisation sur le terrain, améliorant ainsi l'agilité de l'armée australienne.

Par exemple, les pièces imprimées comprennent un enjoliveur de roue produit en seulement 29 minutes, pour un coût total de 100 dollars australiens. En introduisant la technologie de fabrication additive, l'armée est en mesure de réduire le temps d'immobilisation des véhicules blindés, ce qui lui permet de faire face plus efficacement aux situations d'urgence.

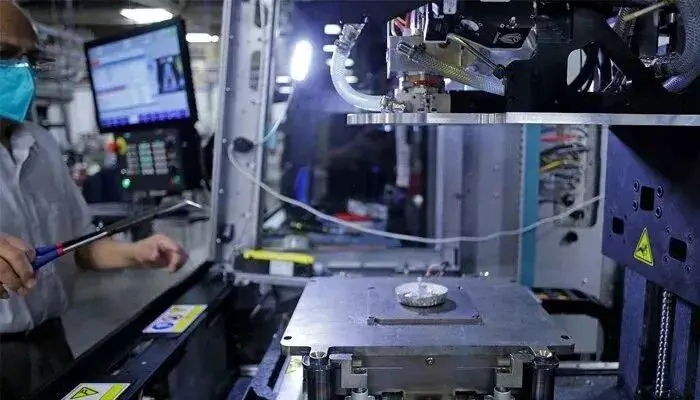

Depuis plusieurs années, la marine américaine a entrepris de nombreux projets de fabrication additive. L'objectif est d'améliorer l'agilité et l'efficacité des équipes effectuant des missions en haute mer, notamment en termes de fabrication de pièces détachées. C'est pourquoi la Naval Postgraduate School (NPS) a investi dans la machine métallique Xerox ElemX.

Ils utilisent cet équipement pour concevoir des pièces de rechange et des outils pour les sous-marins et les navires, ce qui permet à Xerox d'avoir une chaîne d'approvisionnement plus courte et de fabriquer des composants personnalisés. Cependant, NPS n'est pas la seule organisation à lancer des initiatives d'impression 3D dans le secteur maritime.

En effet, MatterHackers a signé un contrat de cinq ans avec la marine américaine pour fournir tout l'équipement 3D nécessaire, ainsi que les cours de formation et la maintenance.

Le Future Energy Project du Royaume-Uni est engagé dans la recherche, les essais d'explosifs, la fabrication de nouveaux produits énergétiques, la modélisation d'explosifs, la synthèse chimique, la caractérisation thermique et les essais de danger.

Le projet vise à créer de nouveaux matériaux énergétiques et des méthodes de diagnostic pour vérifier ces nouveaux matériaux. La fabrication additive sera utilisée pour développer de nouvelles formulations d'explosifs, offrant de nombreux avantages aux utilisateurs potentiels, tels que la réduction des coûts de stockage et de transport et l'amélioration des performances.

Les coûts peuvent être précisément adaptés aux besoins et fabriqués dans des modèles innovants et complexes, un concept inimaginable jusqu'à présent. Le processus de fabrication utilise le mélangeur acoustique résonant LabRAM, qui utilise l'énergie acoustique au lieu de lames physiques pour mélanger les matériaux, ce qui rend le processus plus sûr.

L'organisation de recherche en sciences appliquées et en technologie, également connue sous le nom d'ASTRO America, a été sélectionnée par l'armée américaine pour le projet de coque sans couture.

Soutenu par le Manufacturing Innovation Institutes, qui bénéficie du soutien du ministère américain de la défense, ce projet s'inscrit dans le cadre d'un effort de développement et de livraison de coques de véhicules blindés par impression 3D.

Elles visent à réduire le temps de fabrication et les coûts de production, tout en allégeant le poids des véhicules et en améliorant leurs performances et leur capacité de survie.

ICON, une entreprise de construction 3D réputée pour sa participation à des projets militaires, a collaboré avec le département militaire du Texas, Logan Architecture et Fort Structures pour créer la plus grande structure imprimée en 3D d'Amérique du Nord.

Le camp d'entraînement, situé au Swifte Camp Training Center à Bastrop, au Texas, a été construit à l'aide du système de construction Vulcan d'ICON - une imprimante robotisée commandée par une tablette, capable d'utiliser des matériaux à base de ciment.

Ce partenariat fructueux entre l'entreprise et l'armée a donné naissance à la première caserne militaire imprimée en 3D pour les soldats. La structure finale consiste en un bâtiment de 3 800 pieds carrés, capable d'accueillir jusqu'à 72 soldats ou pilotes, les préparant ainsi à leurs prochaines missions.

Depuis des années, le ministère de la défense trouve des moyens d'appliquer l'impression 3D dans divers domaines - sur terre, dans les airs et en mer. En fait, l'un des derniers projets de l'armée américaine se penche sur un territoire relativement inexploré de l'impression 3D : l'eau.

En 2017, l'Oak Ridge National Laboratory (ORNL) a collaboré avec le Disruptive Technology Lab de la marine américaine dans le cadre d'une initiative pionnière, qui a débouché sur la première coque de sous-marin imprimée en 3D de l'histoire de l'armée.

En utilisant la technologie FDM BAAM (Fused Deposition Modeling Large Area Additive Manufacturing) de l'ORNL, l'équipe a fabriqué une coque conceptuelle de 30 pieds composée de six sections en composite de fibre de carbone, démontrant ainsi une production plus rapide et des coûts inférieurs par rapport aux méthodes de fabrication traditionnelles.

Bien qu'ils soient encore à l'essai, les indicateurs suggèrent que nous verrons bientôt d'autres sous-marins imprimés en 3D plonger dans les océans.

En mars de cette année, l'université du Maine (UMaine), dans son centre Advanced Structures and Composites Center à Orono, a imprimé en 3D deux grands navires, dont l'un serait le plus grand navire fabriqué par fabrication additive de l'histoire.

Ces prototypes ont été mis au point pour le corps des marines américains, conçus comme des navires de soutien logistique, et feront l'objet d'essais en vue d'une utilisation militaire active. Le plus grand des deux peut accueillir deux conteneurs d'expédition de 20 pieds, tandis que l'autre peut transporter trois jours de nourriture, d'eau et d'autres fournitures pour une escouade entière de fusiliers.

Les deux nouveaux navires ont été imprimés en 3D à partir d'un mélange de matériaux basé sur des composites renforcés de fibres polymères. Selon l'UMaine, ils ont pu fabriquer et assembler l'un de ces navires en un mois seulement - un processus qui aurait pris jusqu'à un an avec les méthodes de fabrication traditionnelles.