Vous êtes-vous déjà demandé ce qui permet à un avion de s'élever en toute sécurité dans le ciel ? Cet article explore le monde fascinant des matériaux aérospatiaux et révèle comment ils résistent aux conditions extrêmes et garantissent de hautes performances. Découvrez les secrets de leur sélection et l'incroyable science qui rend possible l'aviation moderne. Préparez-vous à découvrir les facteurs cruciaux qui permettent à nos avions d'être solides, légers et fiables !

Les matériaux aérospatiaux doivent résister à des contraintes mécaniques extrêmes, notamment à des forces de traction, de compression et de cisaillement élevées, ainsi qu'à des charges dynamiques complexes. Ces matériaux sont soumis à des vibrations intenses, à une fatigue cyclique et à des forces d'impact pendant le décollage, l'atterrissage et les manœuvres en vol. La rotation rapide des pales de turbine, les changements atmosphériques soudains et les charges aérodynamiques aggravent encore les exigences mécaniques auxquelles sont soumis ces matériaux.

L'environnement thermique des matériaux aérospatiaux est tout aussi difficile. L'exposition aux gaz d'échappement chauds des moteurs et au rayonnement solaire intense à haute altitude crée un environnement à haute température, dépassant souvent 1000°C dans certains composants. Inversement, à des vitesses supersoniques et hypersoniques, l'échauffement aérodynamique devient un facteur critique, avec des températures pouvant atteindre 2000°C ou plus au niveau des bords d'attaque et des cônes de nez.

Les températures extrêmes ne se limitent pas à la chaleur. Les matériaux doivent conserver leur intégrité à des températures cryogéniques, tombant à environ -60°C lors des vols à vitesse subsonique dans la stratosphère, et chutant à -80°C ou moins dans les régions polaires lors des opérations hivernales. Cette large gamme de températures (de -80°C à +2000°C) exige une stabilité thermique et une résistance aux chocs thermiques exceptionnelles.

L'environnement chimique pose des défis supplémentaires. Les composants métalliques sont exposés à des risques de fissuration par corrosion sous contrainte et de fragilisation par l'hydrogène, en particulier en présence de vapeur à haute température et à haute pression dans les moteurs. Les matériaux élastomères, tels que les joints et les pneus, doivent résister à la fissuration due à l'ozone et conserver leur souplesse à des températures extrêmes. Les carburants, les fluides hydrauliques et les agents de dégivrage peuvent provoquer la corrosion des métaux et la dégradation ou le gonflement des polymères et des composites.

Les facteurs environnementaux accélèrent encore la dégradation des matériaux. L'exposition prolongée aux rayons UV à haute altitude peut induire une photodégradation des polymères et des composites. Les vols hypersoniques soumettent les matériaux à l'érosion due aux particules à grande vitesse et à l'oxygène atomique dans la haute atmosphère. En outre, les matériaux doivent supporter un stockage à long terme dans des conditions d'humidité variables sans compromettre leurs performances ou leur intégrité structurelle.

Pour relever ces défis à multiples facettes, les matériaux aérospatiaux doivent présenter un équilibre sophistiqué de propriétés, notamment un rapport résistance/poids élevé, une excellente résistance à la fatigue, une stabilité thermique, une résistance à la corrosion et une dureté aux radiations. Cet environnement de service exigeant stimule l'innovation continue dans la science des matériaux, repoussant les limites de la conception des alliages, de l'ingénierie des composites et des traitements de surface afin de garantir la sécurité et l'efficacité des systèmes aérospatiaux.

Les véhicules aérospatiaux fonctionnent dans l'atmosphère ou dans l'espace depuis longtemps. Pour garantir leur fiabilité, leur sécurité et leurs performances de vol optimales, ils doivent être conçus pour fonctionner efficacement dans des environnements difficiles.

Pour atteindre ces objectifs, il est essentiel d'optimiser la structure afin de répondre aux exigences aérodynamiques, technologiques et de maintenance. Cependant, cela nécessite également l'utilisation de matériaux possédant d'excellentes caractéristiques et fonctions.

En service, les composants structurels doivent être capables de supporter différents types de forces externes sans dépasser le niveau acceptable de déformation ou de rupture dans un délai spécifié.

L'un des objectifs de la conception des structures aérospatiales est de minimiser leur taille et leur poids. Dans le passé, l'accent était mis sur la résistance statique des composants, en négligeant souvent leur résistance plastique ou en n'y accordant qu'une attention limitée. Cela a entraîné des accidents catastrophiques.

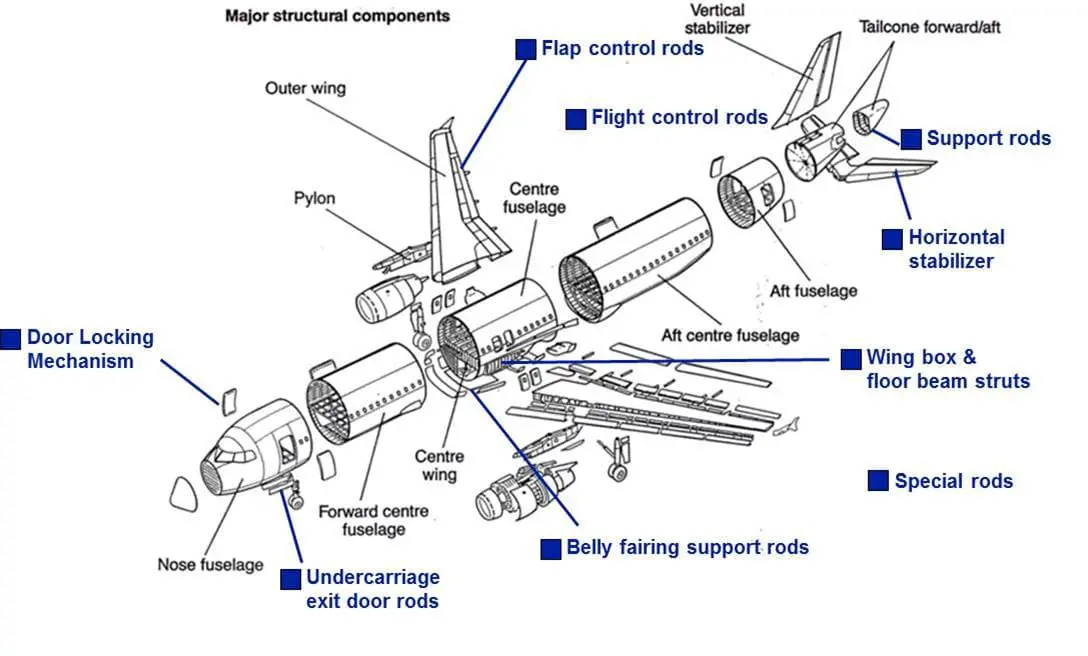

Principaux éléments structurels des avions de ligne

Pour garantir la sécurité des éléments structurels et tirer le meilleur parti de l'énergie éolienne, il est nécessaire de mettre en place un système de gestion de l'énergie. performance des matériauxLa conception des pièces structurelles aérospatiales est passée d'un "principe de conception de la résistance" à un "principe de conception de la tolérance aux dommages" et a évolué vers un "principe de conception du cycle de vie complet".

Lors de la phase de conception, tous les aspects du cycle de vie d'un produit sont pris en compte, et tous les facteurs pertinents sont examinés de manière exhaustive et optimisés lors de la phase de conception du produit.

Les matériaux doivent non seulement présenter une résistance et une rigidité spécifiques élevées, mais aussi une certaine ténacité à la rupture et aux chocs, une résistance à la fatigue, une résistance aux températures élevées et basses, une résistance à la corrosion, une résistance au vieillissement et une résistance aux moisissures, ainsi que des indicateurs de performance améliorés.

Différents sélection des matériaux sont appliqués dans les différentes zones de charge, les matériaux étant choisis en fonction des exigences spécifiques de chaque composant. Pour les zones de charge élevée, des critères de résistance sont utilisés et des matériaux à haute résistance sont sélectionnés. Pour les zones de charge moyenne, les critères de rigidité sont utilisés et les matériaux à module d'élasticité élevé sont choisis. Dans les zones à faible charge, la stabilité dimensionnelle est la principale considération pour s'assurer que les composants ont une taille supérieure à la taille critique minimale.

Lors de la sélection et de l'évaluation des matériaux structurels, il convient de choisir les méthodes d'essai appropriées pour les propriétés mécaniques (traction, compression, impact, fatigue, impact à basse température) en fonction des conditions de service et des états de contrainte. Un examen complet de la résistance, de la plasticité et de la ténacité des matériaux doit être effectué pour différents modes de rupture, y compris la rupture ductile, la rupture fragile, la fatigue sous contrainte, la fatigue par déformation, la corrosion sous contrainte, fragilisation par l'hydrogènefragilisation par irradiation neutronique, etc.

Pour les éléments soumis à une tension, la répartition des contraintes doit être uniforme à la fois sur la surface et au cœur, et le matériau sélectionné doit avoir une structure et des performances uniformes, avec une bonne trempabilité pour les éléments de grande taille.

Pour les éléments soumis à des charges de flexion et de torsion, il existe une grande différence de contrainte entre la surface et le noyau, et des matériaux à faible trempabilité peuvent être utilisés.

La limite de fatigue et la sensibilité à l'entaille sont des critères d'évaluation importants pour la sélection de matériaux destinés à des composants soumis à des charges alternées.

Pour les composants exposés à des environnements corrosifs, des facteurs tels que la résistance à la corrosion, la sensibilité à la fragilisation par l'hydrogène, la tendance à la fissuration par corrosion sous contrainte et la corrosion, sont à prendre en compte. résistance à la fatigue sont des indicateurs d'évaluation importants pour la sélection des matériaux.

La stabilité de la structure doit être prise en compte pour les matériaux utilisés dans les services à haute température, et la performance à basse température doit être prise en compte pour les services à basse température.

La réduction du poids a une importance pratique pour l'amélioration de la sécurité des aéronefs, l'augmentation de la charge utile et de l'endurance, l'amélioration de la manœuvrabilité et du rayon d'action, et la réduction de la consommation de carburant ou de propergol et des coûts de vol. Plus la vitesse de l'avion est élevée, plus la réduction du poids est importante. Par exemple, la réduction du poids d'un chasseur de 15% peut se traduire par une réduction de 15% de la distance de roulage, une augmentation de 20% de l'autonomie et une augmentation de 30% de la charge utile.

Pour les aéronefs jetables à court terme tels que les missiles ou les lanceurs, il est nécessaire de réaliser des fonctions équivalentes avec un volume et une masse minimaux, en s'efforçant de maximiser les performances des matériaux et en choisissant la marge de sécurité la plus faible possible pour garantir une fiabilité absolue tout au long de leur durée de vie.

La réduction de la masse structurelle peut être obtenue en réduisant la densité de 30%, ce qui est supérieur à la résistance de 50%.

Alliages d'aluminiumLes alliages d'aluminium, de titane et les matériaux composites sont les principaux matériaux utilisés dans les structures aérospatiales en raison de leur résistance et de leur rigidité spécifiques élevées, qui peuvent améliorer la charge utile, la manœuvrabilité et l'endurance des aéronefs tout en réduisant les coûts de vol.

L'utilisation d'acier à très haute résistance (avec un limite d'élasticité supérieure à 1380 MPa) dans l'ingénierie aérospatiale est limitée à moins de 10%.

Pour les avions modernes tels que les chasseurs supersoniques, la quantité d'acier à ultra-haute résistance est stable à 5% ~ 10%, la résistance à la traction est de 600 ~ 1850MPa, parfois jusqu'à 1950mpa, et la ténacité à la rupture KIc = 78 ~ 91MPa - m1 / 2.

L'acier résistant à la corrosion à haute résistance est généralement utilisé pour la structure portante du fuselage dans des environnements où la corrosion est active, tandis que l'acier résistant à la corrosion sans carbone est utilisé pour les composants des aéronefs équipés de moteurs à hydrogène utilisant de l'hydrogène liquide et de l'hydrogène comme fluide.

Les principaux matériaux structurels utilisés dans les fuselages d'avions au 21e siècle sont les alliages d'aluminium, notamment les séries 2XXX, 7XXXX et les alliages d'aluminium et de lithium. L'ajout de lithium aux alliages d'aluminium peut améliorer leur résistance et réduire leur densité, améliorant ainsi leur résistance spécifique et leur rigidité.

Les alliages aluminium-lithium ont été utilisés dans de grands avions de transport, des avions de chasse, des missiles stratégiques, des navettes spatiales et des véhicules de lancement, et sont utilisés dans des composants tels que les coques de tête, les composants porteurs, les réservoirs de stockage d'hydrogène liquide et d'oxygène liquide, les pipelines et les adaptateurs de charge utile. Ils sont considérés comme un matériau prometteur pour le développement aérospatial.

Les alliages aluminium-lithium de troisième et quatrième générations ne privilégient plus la faible densité et présentent de meilleures propriétés globales. Par rapport aux alliages aluminium-lithium de troisième génération, les alliages de quatrième génération ont une résistance statique (en particulier la limite d'élasticité) et une ténacité à la rupture plus élevées, tout en conservant un taux de croissance des fissures, une résistance à la fatigue, une résistance à la corrosion et un module d'élasticité équivalents.

Alliage de titaneont une résistance spécifique plus élevée que les alliages d'aluminium et sont utilisés pour les composants aéronautiques tels que le cadre, le rail et le support de guidage des volets, la base du moteur, les pièces du cadre d'atterrissage et les pièces de chauffage telles que la hotte d'échappement et le bouclier anti-incendie. Pour les avions supersoniques dont le nombre de Mach est supérieur à 2,5, la température de surface peut atteindre 200 à 350°C, et les alliages de titane peuvent être utilisés comme peau.

Les alliages de titane de haute pureté et de haute densité préparés par des méthodes de solidification rapide et de métallurgie des poudres présentent une bonne stabilité thermique et conservent leur résistance à 700°C, similaire à leur résistance à température ambiante. Les alliages de titane de type β à haute résistance et haute ténacité développés ont été sélectionnés par la NASA comme matériau de matrice pour les matériaux composites SiC/Ti utilisés dans les fuselages et les panneaux d'ailes des avions.

La proportion d'alliages de titane utilisés dans les avions augmente progressivement, le 20% étant utilisé dans les fuselages de l'aviation civile et le 50% dans les fuselages des avions militaires.

Les composites à matrice métallique, les composites à matrice de résine à haute température, les composites à matrice céramique et les composites carbone/carbone jouent un rôle de plus en plus important dans l'industrie aérospatiale.

Les matériaux composites carbone/carbone combinent les propriétés réfractaires du carbone avec la résistance et la rigidité élevées des fibres de carbone. Ils présentent une stabilité et une conductivité thermiques excellentes, ainsi qu'une résistance et une ténacité élevées à 2500°C, avec une densité qui ne représente qu'un quart de celle des alliages à haute température.

Les composites hybrides ont fait l'objet d'une attention particulière, comme l'ajout de fibres de verre aux composites à base de fibres de carbone pour améliorer les performances en cas d'impact ou l'ajout de fibres de carbone aux plastiques renforcés de fibres de verre pour augmenter la rigidité.

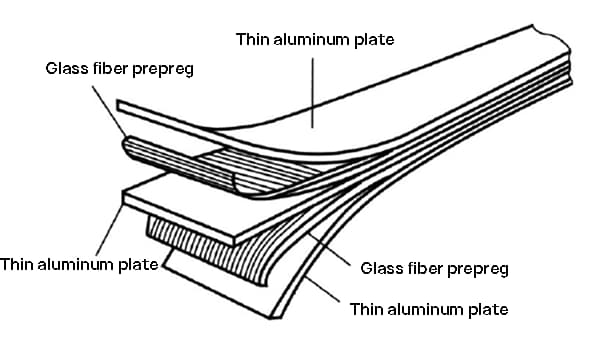

Les matériaux composites stratifiés sont également de plus en plus utilisés dans l'ingénierie aérospatiale, comme l'utilisation par 3% de GLARE, un nouveau stratifié, dans l'A380. Le stratifié est un matériau composite fabriqué en empilant deux matériaux différents sous pression.

Un stratifié se compose généralement d'un panneau supérieur, d'une couche de liaison supérieure, d'un matériau de base, d'une couche de liaison inférieure et d'un panneau inférieur. Sa résistance et sa rigidité sont supérieures à celles des panneaux individuels ou du matériau de base. Il a été utilisé dans les avions de transport et de combat.

Le stratifié GLARE est formé par pressage à chaud de plusieurs plaques minces d'aluminium et de fibres de verre unidirectionnelles pré-imprégnées d'adhésif époxy sous pression ou dans une chambre de compression. presse à chaud comme le montre la figure 1. Les plaques d'aluminium doit être correctement prétraité pour faciliter l'adhésion à la couche pré-imprégnée de fibres.

Le tableau 1 présente les types de stratifiés GLARE produits dans le commerce, qui peuvent être transformés en plaques de différentes épaisseurs selon les besoins. Les fibres peuvent être composées de 2, 3, 4 couches ou plus, et leur contenu et leur direction peuvent répondre aux exigences du tableau. Chaque type de stratifié GLARE peut avoir des formes différentes et peut être adapté à des besoins spécifiques.

Fig. 1. Schéma de principe du laminé anti-éblouissement

Tableau 1 : Types de stratifiés anti-éblouissement disponibles dans le commerce

| Stratifié | Couche d'aluminium | Couche fibreuse | Densité typique / (g / cm) 3) | ||

| produit en aluminium | Epaisseur de la couche unique / mm | l'orientation | Epaisseur de la couche unique / mm | ||

|

GLARE1 GLARE2 GLARE3 GLARE4 GLARE5 GLARE6 |

7475-T76 2024-T3 2024-T3 2024-T3 2024-T3 2024-T3 |

0.3~0.4 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 0.2~0.5 |

Unidirectionnel Unidirectionnel 0°/ 90° orthogonal 0°/ 90°/0° orthogonal 0°/ 90°/90°/0° orthogonal +45 ° / - 45 ° orthogonale |

0.25 0.25 0.25 0.375 0.5 0.25 |

2.52 2.52 2.52 2.45 2.38 2.52 |

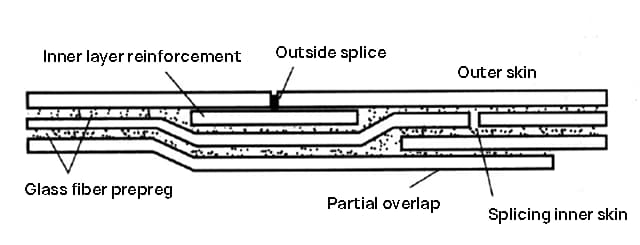

La technologie de jonction des stratifiés GLARE permet de résoudre le problème de la largeur limitée des plaques. Comme le montre la figure 2, il y a un joint étroit entre la même couche de plaques d'aluminium, les joints entre les différentes couches étant situés à des endroits différents. Ces joints peuvent être reliés à d'autres couches de plaques d'aluminium par des couches de fibres, ce qui permet de fabriquer des plaques murales ou la peau entière du fuselage avec une excellente résistance à la fatigue, à la corrosion et au feu, éliminant ainsi le besoin de trous de rivets et les concentrations de contraintes qui en résultent.

Pour assurer la sécurité du transfert de charge, une couche de renforcement peut être ajoutée au niveau de la jonction, telle qu'une couche de plaque métallique ou une couche de fibre de verre pré-imprégnée de résine.

Fig. 2 Schéma d'assemblage d'un stratifié anti-éblouissement

Les matériaux composites en sandwich nid d'abeille sont composés d'une âme et d'une peau (panneau) en sandwich. La peau peut être en aluminium ou en matériaux composites carbone/époxy, tandis que l'âme du sandwich ressemble à un nid d'abeille et est constituée d'une série de cellules hexagonales, quadrilatérales ou d'une autre forme en métal, en fibre de verre ou en matériaux composites. Les surfaces supérieures et inférieures du sandwich sont collées ou brasées aux panneaux plus minces.

Le matériau d'âme des sandwichs composites en nid d'abeilles d'aluminium est fabriqué en collant des feuilles d'aluminium de différentes manières et en formant des nids d'abeilles de différentes spécifications par étirement. Les performances du matériau d'âme sont principalement déterminées par l'épaisseur de la feuille d'aluminium et la taille des cellules.

Ces matériaux présentent une résistance et une rigidité spécifiques élevées, une bonne résistance aux chocs, une réduction des vibrations, une transmission des micro-ondes et une grande facilité de conception. Par rapport aux structures rivetées, l'efficacité structurelle peut être augmentée de 15% à 30%.

Les structures sandwich en nid d'abeille peuvent être utilisées pour divers panneaux muraux, tels que les surfaces d'aile, les surfaces de cabine, les couvercles de cabine, les planchers, les couvercles de moteur, les plaques de silencieux, les plaques d'isolation thermique, les coques d'étoile de satellite, les antennes paraboliques, les fonds de réservoirs de stockage de propergol de fusée, et bien plus encore. Cependant, les structures sandwich en nid d'abeille sont sensibles à la corrosion dans certains environnements.

Lorsqu'il est soumis à un impact, le sandwich en nid d'abeilles subit une déformation permanente et se sépare de la peau.

Le tableau 2 montre le pourcentage de matériaux structurels utilisés dans les avions militaires aux États-Unis. La tendance est à l'augmentation progressive de l'utilisation des matériaux composites et des alliages de titane, tandis que l'utilisation des alliages d'aluminium diminue.

Tableau 2 : pourcentage de matériaux structurels pour les avions militaires américains

| Type | Acier | Alliage | Alliage de titane | Matériau combiné |

| F-16 | 5 | 8 | 2 | 3 |

| F-18A/B | 15 | 50 | 12 | 9.5 |

| F-18C/D | 16 | 50 | 13 | 10 |

| F-18E/F | 14 | 31 | 21 | 23 |

| F-22 | 5 | 16 | 41 | 24 |

| F-35 | – | – | 27 | 36 |

| F117 | 5 | 20 | 25 | 10 |

| B-1 | 9 | 41 | 21 | 29 |

| B2 | 6 | 19 | 26 | 38 |

| C17 | 12.3 | 69.3 | 10.3 | 8.1 |

Le tableau 3 présente la répartition des matériaux utilisés dans les avions de ligne typiques. Le B787 compte 501 matériaux composites TTP3T et l'A350 521 matériaux composites TTP3T. L'utilisation de matériaux composites devient une tendance dans l'industrie aérospatiale en raison de leur capacité à réduire le poids, à augmenter la résistance aux dommages, à fournir une protection contre la corrosion et à améliorer la durabilité.

Cependant, les matériaux composites présentent également des inconvénients, tels qu'un coût élevé, une résistance limitée aux chocs, un manque de plasticité, des difficultés techniques accrues, une faible maintenabilité et des difficultés de recyclage. Par conséquent, l'utilisation de matériaux composites n'a pas augmenté dans l'A320neo et le B737MAX par rapport à l'A320 et au B737.

Tableau 3 : Proportion de matériaux typiques pour les avions de ligne (%)

| Type | Alliage d'aluminium | Acier | Alliage de titane | Matériau combiné | Autres |

| B373 | 79 | 12 | 5 | 3 | 1 |

| B747 | 79 | 13 | 4 | 3 | 1 |

| B757 | 78 | 12 | 6 | 3 | 1 |

| B767 | 80 | 14 | 2 | 3 | 1 |

| B777 | 70 | 11 | 7 | 11 | 1 |

| B787 | 20 | 10 | 15 | 50 | 5 |

| A300 | 76 | 13 | 4 | 5 | 2 |

| A310 | 74 | 8 | 5 | 6 | 7 |

| A320 | 66 | 6 | 5 | 15 | 8 |

| A330/A340 | 66 | 5 | 5 | 16 | 8 |

| A380 | 61 | 5 | 5 | 22 | 7 |

| A350 | 20 | 7 | 14 | 52 | 7 |

| MD-82 | 74.5 | 12 | 6 | 7.5 | – |

| MS-21 | 33 | 5 | 19 | 38 | 5 |

| C919 | 63 | 8 | 8 | 21 | – |

La plupart des sections de la cabine des vaisseaux spatiaux habités sont faites d'alliages d'aluminium, d'alliages de titane et de matériaux composites. Par exemple, les orbiteurs de la navette spatiale sont principalement constitués d'alliages d'aluminium, tandis que la structure de poussée supportant le moteur principal est en alliage de Qin. Le cadre principal du fuselage central est composé d'un matériau composite à matrice métallique renforcé par un alliage d'aluminium renforcé par des fibres de bore, et la porte de la soute est constituée d'une structure sandwich en nid d'abeille en papier spécial avec un matériau composite en résine époxy renforcé par des fibres de graphite comme panneau.

Les matériaux ablatifs sont utilisés pour la surface extérieure de la tête du missile, la capsule de rentrée du vaisseau spatial et la surface intérieure du moteur de la fusée. Sous l'effet de la chaleur, ces matériaux peuvent subir des modifications physiques et chimiques, notamment la décomposition, la fusion, l'évaporation, la sublimation et l'érosion. Il en résulte une consommation de masse de la surface du matériau, qui absorbe une grande quantité de chaleur, empêchant le flux de chaleur pendant la rentrée dans l'atmosphère de pénétrer dans l'avion et refroidissant la chambre de combustion et la tuyère du moteur-fusée.

Afin de maintenir une température adéquate dans la cabine, des mesures de protection contre les radiations sont prises pour la section de rentrée. Le revêtement extérieur est constitué d'un alliage de nickel-base résistant aux hautes températures ou d'une plaque de béryllium, et la structure intérieure est composée d'un alliage résistant à la chaleur. Le revêtement extérieur et la structure intérieure sont remplis de matériaux ayant de bonnes propriétés d'isolation thermique, tels que la fibre de quartz et les céramiques composites à base de fibre de verre.

Avec la mise en œuvre et l'avancement continu des projets spatiaux tels que les vols habités, l'exploration lunaire, l'exploration de l'espace lointain, les satellites à haute résolution, les véhicules à grande vitesse, les véhicules réutilisables et les véhicules spatiaux mobiles, des exigences nouvelles et plus strictes sont imposées aux matériaux, ce qui offre de nouvelles opportunités et stimule le développement de nouveaux matériaux aérospatiaux.

Des avancées significatives ont été réalisées dans l'assurance indépendante des matières premières clés et des applications d'ingénierie dans le domaine des matériaux.