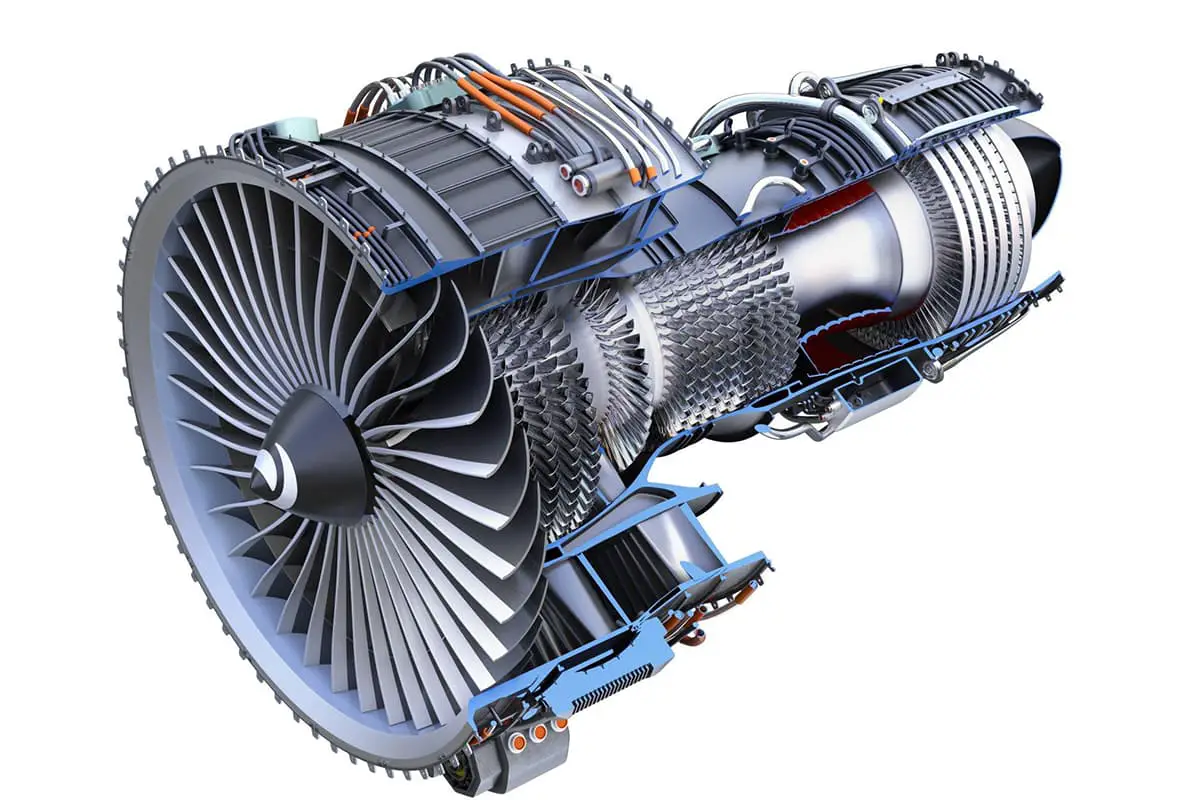

Vous êtes-vous déjà demandé quels matériaux composent les puissants moteurs qui propulsent les avions dans le ciel ? Dans cet article de blog, nous allons explorer le monde fascinant des matériaux des moteurs d'avion, des alliages à haute résistance aux céramiques résistantes à la chaleur. Découvrez comment ces matériaux sont soigneusement sélectionnés et conçus pour résister aux conditions extrêmes du vol, garantissant ainsi la sécurité et la fiabilité de l'aviation moderne.

La fabrication aérospatiale est le domaine le plus concentré de la haute technologie dans la fabrication, appartenant à la technologie de fabrication avancée.

Parmi les produits notables, on peut citer le moteur F119 développé par Hewlett-Packard aux États-Unis, le moteur F120 de General Electric, le moteur M88-2 de la société française SNECMA et le moteur EJ200 développé conjointement par le Royaume-Uni, l'Allemagne, l'Italie et l'Espagne.

Il s'agit des moteurs d'aviation à hautes performances les plus avancés au monde, et leur point commun est l'utilisation généralisée de nouveaux matériaux, de nouveaux procédés et de nouvelles technologies. Jetons un coup d'œil sur ces nouveaux matériaux utilisés dans les moteurs d'aviation à hautes performances.

Les alliages à haute température ont été développés pour répondre aux exigences rigoureuses des moteurs à réaction et sont devenus une classe irremplaçable de matériaux clés pour les composants de l'extrémité chaude des turbines à gaz militaires et civiles.

Actuellement, dans les moteurs d'aviation avancés, les alliages à haute température représentent plus de 50% des matériaux utilisés.

Le développement des alliages à haute température est étroitement lié aux progrès technologiques des moteurs d'aviation, en particulier aux matériaux des disques et aubes de turbine et aux processus de fabrication des composants de la partie chaude des moteurs, qui sont des indicateurs importants du développement des moteurs.

En raison des exigences élevées en matière de résistance aux températures élevées et de capacité à supporter les contraintes, le Royaume-Uni a initialement développé l'alliage Nimonic80 renforcé au Ni3(Al, Ti) pour l'utiliser dans les turbines de moteurs à réaction. matériau de la lame. Elle a également développé de manière séquentielle la série d'alliages Nimonic.

Les États-Unis ont développé des alliages à base de nickel renforcés par dispersion contenant de l'aluminium et du titane, tels que les séries d'alliages Inconel, Mar-M et Udmit développées respectivement par Pratt & Whitney, General Electric et Special Metals Corporation.

Au cours du développement des alliages à haute température, les processus de fabrication ont joué un rôle important dans le développement des alliages. Avec l'émergence de la technologie de fusion sous vide, l'élimination des impuretés et des gaz nocifs des alliages, en particulier le contrôle précis de la composition des alliages, a continuellement amélioré les performances des alliages à haute température.

Par la suite, la recherche fructueuse de nouveaux procédés tels que la solidification directionnelle, la croissance monocristalline, la métallurgie des poudres, l'alliage mécanique, les types de noyaux céramiques, le filtrage céramique, le forgeage isotherme, etc. ont stimulé le développement rapide des alliages à haute température.

Parmi celles-ci, la technologie de solidification directionnelle se distingue ; les alliages produits par ce procédé - des alliages monocristallins directionnels - peuvent être utilisés à des températures proches de 90% de leur point de fusion initial.

Par conséquent, les aubes de turbine des moteurs d'aviation avancés actuels de différents pays sont fabriquées à l'aide d'alliages monocristallins directionnels. Globalement, des systèmes d'alliages à cristaux équiaxes, à cristaux colonnaires solidifiés directionnellement et à cristaux uniques ont été formés à partir d'alliages coulés à haute température à base de nickel.

Les alliages de poudre à haute température ont également évolué, passant de la première génération à 650°C à des disques de turbine en poudre à 750°C et 850°C et à des disques en poudre à double performance, qui sont utilisés dans les moteurs avancés à haute performance.

L'acier à ultra-haute résistance est utilisé pour l'atterrissage. matériau de l'engrenage dans les avions. L'avion de deuxième génération utilisait pour son train d'atterrissage de l'acier 30CrMnSiNi2A, d'une résistance à la traction de 1700 MPa. Cependant, la durée de vie de ce train d'atterrissage était relativement courte, environ 2000 heures de vol.

Pour les chasseurs de troisième génération, le train d'atterrissage devrait avoir une durée de vie supérieure à 5 000 heures de vol. En raison de l'augmentation des équipements embarqués et de la diminution du poids de la structure de l'avion, la sélection et la technologie de fabrication du train d'atterrissage sont soumises à des exigences plus élevées.

Les chasseurs américains et chinois de troisième génération ont adopté la technologie de fabrication des trains d'atterrissage en acier 300M (d'une résistance à la traction de 1950 MPa).

Il convient de souligner que l'amélioration de la technologie d'application des matériaux favorise également l'allongement de la durée de vie des trains d'atterrissage et l'élargissement de leur capacité d'adaptation.

Par exemple, le train d'atterrissage de l'Airbus A380 a adopté une technologie de forgeage intégral ultra-large, une nouvelle technologie de traitement thermique atmosphérique et une technologie de pulvérisation à la flamme à grande vitesse, ce qui garantit que la durée de vie du train d'atterrissage répond aux exigences de la conception. Par conséquent, les progrès des nouveaux matériaux et des nouvelles technologies de fabrication garantissent le renouvellement et la modernisation des aéronefs.

La conception d'avions à longue durée de vie dans des environnements corrosifs exige des normes plus élevées pour les matériaux. Par rapport à l'acier 300M, l'acier AerMet100 offre un niveau de résistance équivalent, mais présente une résistance générale à la corrosion et une résistance à la corrosion sous contrainte supérieures.

La technologie de fabrication des trains d'atterrissage qui l'accompagne a été utilisée dans des avions de pointe tels que le F/A-18E/F, le F-22 et le F-35. L'acier Aermet310, plus résistant, mais dont la ténacité à la rupture est plus faible, fait actuellement l'objet d'une étude.

L'acier AF1410 à très haute résistance, connu pour sa vitesse de propagation des fissures extrêmement lente, est utilisé dans l'articulation de l'actionneur de l'aile de l'avion B-1, ce qui permet de réduire le poids de 10,61 TTP3T et d'améliorer l'usinabilité de 601 TTP3T par rapport au Ti-6Al-4V, tout en réduisant le coût de 30,31 TTP3T. L'acier inoxydable à haute résistance utilisé dans le MiG-1.42 russe représente 30% du total.

Le PH13-8Mo est le seul acier inoxydable martensitique à haute résistance durcissant par précipitation largement utilisé pour les composants résistants à la corrosion.

Au niveau international, le développement de l'acier à ultra-haute résistance pour engrenages (roulements), tel que le CSS-42L et le GearmetC69, a été testé dans les moteurs, les hélicoptères et l'aérospatiale.

La mise au point de moteurs aéronautiques à haute performance et à rapport de poussée élevé a favorisé le développement et l'application de composés intermétalliques. Aujourd'hui, les composés intermétalliques ont évolué en une famille diversifiée, généralement composée de composés métalliques binaires, ternaires ou multi-éléments.

Les composés intermétalliques présentent un potentiel important pour les applications structurelles à haute température, car ils offrent des températures d'utilisation élevées, une résistance spécifique élevée et une bonne conductivité thermique. En particulier dans des conditions de haute température, ils possèdent une excellente résistance à l'oxydation, une grande résistance à la corrosion et une grande résistance au fluage.

Étant donné que les composés intermétalliques représentent une nouveau matériel qui fait le lien entre les alliages à haute température et les matériaux céramiques, elles sont devenues l'un des matériaux idéaux pour les composants à haute température des moteurs aéronautiques.

Actuellement, dans la structure des moteurs aéronautiques, la recherche et le développement se concentrent principalement sur les composés intermétalliques, en particulier le titane-aluminium et le nickel-aluminium. Ces composés titane-aluminium ont une densité similaire à celle du titane, mais leur température d'utilisation est nettement plus élevée.

Par exemple, leurs températures d'utilisation sont respectivement de 816℃ et 982℃. Les liaisons interatomiques fortes et les structures cristallines complexes des composés intermétalliques entraînent une déformation difficile, présentant des caractéristiques de dureté et de fragilité à température ambiante.

Après des années de recherche expérimentale, un nouvel alliage présentant une résistance à haute température et une plasticité et une ténacité à température ambiante a été mis au point et installé avec succès. Le moteur F119 des États-Unis, par exemple, utilise des composés intermétalliques dans son carter et son disque de turbine. Les aubes et le disque du compresseur du moteur d'essai F120 sont fabriqués à partir d'un nouveau composé intermétallique titane-aluminium.

Lorsque l'on pense à la céramique, la fragilité vient naturellement à l'esprit. Il y a quelques décennies, il était inconcevable de l'utiliser pour des composants porteurs dans l'ingénierie. Même aujourd'hui, lorsque nous parlons de composites céramiques, certaines personnes peuvent ne pas comprendre, car elles supposent que les céramiques et les métaux sont des matériaux fondamentalement différents. Cependant, l'union ingénieuse des céramiques et des métaux a fondamentalement changé notre perception de ce matériau, donnant naissance aux composites à matrice céramique.

Les composites à matrice céramique sont un nouveau matériau structurel prometteur dans l'industrie aérospatiale, en particulier dans la fabrication de moteurs aéronautiques, où leurs caractéristiques uniques sont de plus en plus évidentes. Outre leur légèreté et leur dureté, les composites à matrice céramique présentent également une résistance exceptionnelle aux hautes températures et à la corrosion à des températures élevées.

Actuellement, les composites à matrice céramique ont surpassé les composites résistants à la chaleur. matériaux métalliques Ils résistent à des températures élevées et présentent d'excellentes propriétés mécaniques et une grande stabilité chimique, ce qui en fait un matériau idéal pour les zones à haute température des moteurs à turbine à haute performance.

Actuellement, les pays du monde entier concentrent leurs recherches sur les céramiques renforcées au nitrure de silicium et au carbure de silicium afin de répondre aux exigences en matière de matériaux de la prochaine génération de moteurs avancés, et ils ont réalisé des progrès significatifs. Certains ont déjà commencé à incorporer ces matériaux dans les moteurs aéronautiques modernes.

Par exemple, le moteur d'essai F120 des États-Unis utilise des matériaux céramiques dans les dispositifs d'étanchéité de sa turbine à haute pression et dans certains composants à haute température de sa chambre de combustion. Le moteur français M88-2 utilise également des composites à matrice céramique dans sa chambre de combustion et sa tuyère.

Les matériaux composites carbone/carbone (C/C), qui se sont imposés ces dernières années comme les matériaux résistants aux hautes températures les plus remarquables, sont actuellement les seuls matériaux considérés comme adaptés à une utilisation dans les pales de rotor de turbine, avec un rapport poussée/poids supérieur à 20 et des températures d'entrée de moteur atteignant 1930-2227°C.

Ces matériaux constituent un domaine d'intérêt majeur pour les États-Unis au XXIe siècle et un objectif primordial poursuivi par les nations industrielles avancées du monde entier. Les matériaux composites C/C, ou composites à matrice de carbone renforcée par des fibres de carbone, combinent de manière unique la nature réfractaire du carbone avec la résistance et la rigidité élevées des fibres de carbone, ce qui conduit à une rupture non fragile.

Grâce à leur légèreté, leur résistance élevée, leur stabilité thermique supérieure et leur excellente conductivité thermique, ils sont aujourd'hui les matériaux les plus idéaux pour résister aux températures élevées. Notamment, dans des conditions de haute température allant de 1 000 à 1 300 °C, leur résistance ne diminue pas, mais augmente au contraire. Même à des températures inférieures à 1 650 °C, ils conservent leur résistance et leur forme à température ambiante. Par conséquent, les matériaux composites C/C présentent un potentiel de développement important pour l'industrie aérospatiale.

Le principal problème lié à l'application des matériaux composites C/C dans les moteurs d'aviation est leur faible résistance à l'oxydation. Toutefois, ces dernières années, les États-Unis ont progressivement résolu ce problème en adoptant une série de mesures et en les appliquant progressivement aux nouveaux moteurs.

Par exemple, les tuyaux de postcombustion du moteur F119, les tuyères et les conduits de la chambre de combustion du moteur F100 et certaines parties de la chambre de combustion du moteur de validation F120 sont maintenant fabriqués en composites C/C. De même, les moteurs français M88-2 et Mirage 2000, y compris leurs barres de combustible de postcombustion, leurs boucliers thermiques et leurs conduits, utilisent également des composites C/C.

La recherche sur l'application des matériaux composites à base de résine dans les turbosoufflantes aéronautiques a commencé dans les années 1950. Après plus de 60 ans de développement, des entreprises telles que GE, PW, RR, MTU et SNECMA ont investi des efforts considérables dans la recherche et le développement de ces matériaux, réalisant des progrès substantiels. Elles ont réussi à mettre au point ces composites pour les turbosoufflantes d'aviation en service actif, et la tendance est à l'augmentation de leur utilisation.

La température de service des matériaux composites à base de résine ne dépasse généralement pas 350°C. Ces matériaux sont donc principalement utilisés dans la partie froide des moteurs d'aviation. Les principaux domaines d'application des matériaux composites à base de résine dans les moteurs d'aviation étrangers avancés sont illustrés ci-dessous.

Aubage de soufflante : l'aube de soufflante du moteur est un composant critique représentatif du turbomoteur, étroitement lié à ses performances. Par rapport aux alliage de titane les pales de ventilateur en composite à base de résine présentent un avantage très net en termes de réduction de poids. Outre cette nette réduction de poids, l'impact sur le boîtier du ventilateur est plus faible après l'impact de l'aube de ventilateur composite à base de résine, ce qui est bénéfique pour améliorer la capacité de confinement du boîtier du ventilateur.

Actuellement, les principaux représentants des aubes de soufflante composites appliquées commercialement à l'étranger sont les moteurs de la série GE90 pour le B777, les moteurs GEnx pour le B787 et les moteurs LEAP-X pour le C919 de la Chinese Commercial Aircraft Corporation.

En 1995, le moteur GE90-94B équipé d'aubes de soufflante en composite à base de résine est officiellement entré en service commercial, marquant l'application technique formelle des composites à base de résine dans les moteurs d'aviation modernes à hautes performances. En tenant compte de facteurs tels que l'aérodynamique et la fatigue à cycle élevé ou faible, GE a développé de nouvelles aubes de soufflante en composite pour le moteur GE90-115B suivant.

À l'aube du XXIe siècle, la forte demande de composites à haute tolérance aux dommages dans les moteurs d'aviation a stimulé le développement de la technologie des composites. Cependant, il est de plus en plus difficile de répondre aux exigences de tolérance aux dommages élevés en améliorant continuellement la ténacité des fibres de carbone/résines époxy préimprégnées. C'est dans ce contexte que sont apparues les pales de ventilateur en composites à structure tissée en 3D.

Carter de la soufflante : le carter de la soufflante est la plus grande pièce fixe d'un moteur d'aviation. Sa réduction de poids aura une incidence directe sur le rapport poussée/poids et l'efficacité du moteur. C'est pourquoi les équipementiers étrangers de moteurs d'aviation avancés se sont toujours attachés à réduire le poids et à optimiser la structure du carter de soufflante. La tendance de développement des carter de soufflante dans les moteurs d'aviation étrangers avancés est illustrée dans la figure.

Capot de soufflante : Comme il ne s'agit pas d'un élément porteur principal, le capot de soufflante a été l'une des premières pièces d'un moteur d'avion à être fabriquée en matériaux composites. L'utilisation de ces matériaux pour les capots de soufflante permet d'alléger le poids, de simplifier la structure antigivrage, d'améliorer la résistance à la corrosion et à la fatigue.

Actuellement, les matériaux composites à base de résine sont utilisés pour la construction des capots de soufflante des moteurs RB211 de Rolls-Royce, ainsi que des moteurs PW1000G et PW4000 de Pratt & Whitney.

Par rapport au corps principal des moteurs d'avion, les composites à base de résine ont une application plus large dans les capots de moteurs courts, comme le montre la figure. D'après les informations disponibles, les fabricants étrangers ont largement utilisé les composites à base de résine dans les prises d'air des capots courts, les carénages, les inverseurs de poussée et les revêtements de réduction du bruit.

Les composites à base de résine sont également utilisés à divers degrés dans d'autres parties du moteur de l'avion, telles que les aubes de guidage du flux de la soufflante, les joints de palier et les plaques de recouvrement, selon les ressources.

Les composites à matrice métallique, comparés aux composites à base de résine, possèdent une excellente ténacité, n'absorbent pas l'humidité et peuvent résister à des températures relativement élevées. Les fibres de renforcement des composites à matrice métallique comprennent des fibres métalliques telles que l'acier inoxydable, le tungstène et les composés intermétalliques de nickel et d'aluminium ; des fibres céramiques telles que l'alumine, la silice, le carbone, le bore et le carbure de silicium.

Les matériaux de la matrice des composites à matrice métallique comprennent l'aluminium, alliages d'aluminiumLes composites à base d'aluminium-magnésium, de titane et d'alliages de titane, ainsi que d'alliages résistants à la chaleur. Les composites à base d'alliages d'aluminium et de magnésium, de titane et d'alliages de fer sont actuellement les principaux choix. Par exemple, les composites à base d'alliages de titane renforcés par des fibres de carbure de silicium peuvent être utilisés pour fabriquer des aubes de compresseurs.

Fibres de carbone ou d'alumine renforcées par des fibres de magnésium ou d'aluminium. alliage de magnésium peuvent être utilisés pour fabriquer des pales de ventilateur de turbine. Les composites en alliage de nickel-chrome-aluminium-iridium renforcés par des fibres peuvent être utilisés pour fabriquer des joints d'étanchéité pour les turbines et les compresseurs.

D'autres pièces telles que les boîtiers de ventilateurs, les rotors et les disques de compresseurs ont été produites avec des composites à matrice métallique à l'étranger. Cependant, l'un des principaux problèmes de ces composites est que les fibres de renforcement et les métaux de base ont tendance à réagir et à former des phases fragiles, ce qui détériore le produit. propriétés des matériaux.

Ce phénomène est particulièrement prononcé lors d'une utilisation à long terme à des températures plus élevées. Les solutions actuelles comprennent l'application d'un revêtement approprié sur la surface des fibres à partir de différentes fibres et matrices, ainsi que l'alliage de la matrice métallique, afin de ralentir la réaction de l'interface et de maintenir la fiabilité des matériaux composites.