Pourquoi certaines pièces moulées échouent-elles alors que d'autres excellent ? La réponse se trouve dans les propriétés des alliages coulés. Cet article examine comment des facteurs tels que la fluidité, le retrait, l'oxydabilité et l'absorption de gaz influencent la qualité et les performances des pièces moulées. En comprenant ces propriétés, vous serez mieux à même de sélectionner les bons matériaux et de concevoir des processus qui garantissent des pièces moulées de haute qualité. Plongez dans cet ouvrage pour découvrir comment la maîtrise de ces éléments peut améliorer vos projets de moulage et prévenir les défauts courants.

Concept de performance de la coulée d'alliage : La performance de coulée fait référence à la capacité d'un alliage à être coulé et à produire des pièces coulées de haute qualité.

Indicateurs de performance de la coulée d'alliages : Capacité de remplissage (fluidité), retrait, oxydabilité, ségrégation et absorption de gaz, etc.

La qualité de la performance des alliages coulés a un impact significatif sur le processus de coulée, la qualité de la coulée et la conception de la structure de la coulée.

Par conséquent, lors du choix des matériaux pour les pièces moulées, il convient de privilégier les matériaux présentant de bonnes performances de moulage tout en garantissant les performances opérationnelles.

Cependant, dans la production réelle, pour garantir la performance opérationnelle, des alliages ayant une moins bonne performance de coulée sont souvent utilisés.

Dans ces cas, il convient d'accorder une plus grande attention à la conception de la structure de coulée et à la mise en place d'un système approprié de contrôle de la qualité. processus de coulée Les conditions doivent être réunies pour produire des pièces coulées de haute qualité. Il est donc nécessaire d'avoir une compréhension globale des performances de moulage d'un alliage.

Définition : La capacité de l'alliage fondu à remplir le moule et à produire une pièce moulée aux dimensions correctes et aux contours clairs est appelée capacité de remplissage de l'alliage fondu.

Le processus de remplissage de l'alliage en fusion est la première étape de la formation du moulage. Cette étape implique une série de changements physiques et chimiques, tels que l'écoulement de l'alliage en fusion et l'échange de chaleur entre celui-ci et le moule, ainsi que la cristallisation de l'alliage.

Par conséquent, la capacité de remplissage ne dépend pas seulement de la fluidité de l'alliage lui-même, mais est également influencée par des conditions externes telles que les propriétés du moule, les conditions de coulée et la structure de la pièce moulée.

Impact sur la qualité de la coulée : Si la capacité de remplissage de l'alliage fondu est forte, il est plus facile d'obtenir des pièces moulées complexes et à parois minces. Il en résulte moins de défauts tels que des contours flous, une coulée insuffisante et une fermeture à froid.

Il facilite également l'ascension et l'expulsion des gaz et des non métallique les inclusions dans le métal en fusion, réduisant les défauts tels que les pores et les inclusions de scories. En outre, il peut améliorer la capacité d'alimentation, réduisant ainsi la tendance à la contraction et à la porosité.

(1) Fluidité de l'alliage

Définition :

La fluidité désigne la capacité de l'alliage fondu à s'écouler. Il s'agit d'une propriété inhérente à un alliage, qui dépend du type d'alliage, des caractéristiques de cristallisation et d'autres propriétés physiques (par exemple, plus la viscosité est faible et plus la capacité thermique est élevée, plus la conductivité thermique est faible et plus la chaleur latente de cristallisation est élevée, et plus la tension superficielle est faible, meilleure est la fluidité).

Méthode de mesure :

Pour comparer la fluidité de différents alliages, la méthode standard de coulée d'échantillons en spirale est souvent utilisée. La longueur de l'échantillon de fluidité obtenu dans le même moule (généralement un moule en sable) et dans les mêmes conditions de coulée (telles que la même température de coulée ou la même température de surchauffe) peut représenter la fluidité de l'alliage testé.

Parmi les alliages de fonderie courants, fonte grise et le laiton au silicium ont la meilleure fluidité, tandis que l'acier moulé a la pire. Pour le même alliage, les échantillons de fluidité peuvent également être utilisés pour étudier l'impact des différents facteurs du processus de coulée sur sa capacité de remplissage.

La longueur de l'échantillon de fluidité obtenu est le produit du temps et de la vitesse d'écoulement du métal en fusion depuis le début de la coulée jusqu'à l'arrêt de l'écoulement. Par conséquent, tout facteur affectant ces deux éléments aura un impact sur la fluidité (ou la capacité de remplissage).

La composition chimique de l'alliage détermine ses caractéristiques de cristallisation, et les caractéristiques de cristallisation dominent l'impact sur la fluidité. Les alliages à composants eutectiques (tels que les alliages fer-carbone avec une fraction massique de carbone de 4,3%) se solidifient à une température constante, la surface intérieure de la couche de solidification est relativement lisse et la résistance à l'écoulement du métal fondu suivant est faible.

En outre, la température de solidification de l'alliage eutectique est basse, ce qui facilite l'obtention d'un degré de surchauffe plus élevé, d'où une bonne fluidité. Outre les alliages eutectiques et les métaux purs, d'autres alliages de composants se solidifient dans une certaine plage de température, et il existe une zone biphasée de liquide et de solide dans la section de coulée.

Les premiers cristaux dendritiques formés créent une plus grande résistance à l'écoulement pour le métal fondu suivant, de sorte que la fluidité diminue. Plus la composition de l'alliage s'éloigne du composant eutectique, plus la plage de température de solidification est étendue et moins la fluidité est bonne. C'est pourquoi les alliages proches de la composition eutectique sont souvent utilisés comme matériaux de coulée.

(2) Propriétés des moules

① Le coefficient de stockage thermique du moule représente la capacité du moule à absorber et à stocker la chaleur du métal en fusion.

Plus la conductivité thermique, la capacité thermique spécifique et la densité du matériau du moule sont élevées, plus sa capacité de stockage de la chaleur est importante, plus la capacité de trempe du métal en fusion est forte, plus le temps de maintien de l'écoulement du métal en fusion est court et plus la capacité de remplissage est mauvaise.

Par exemple, le moulage en métal est plus susceptible de produire des défauts tels qu'une coulée insuffisante et une fermeture à froid que le moulage en sable.

② Le préchauffage du moule permet de réduire la différence de température entre celui-ci et le métal en fusion, de réduire l'intensité de l'échange thermique et d'améliorer ainsi la capacité de remplissage du métal en fusion.

Par exemple, lors de la coulée de pièces en alliage d'aluminium dans un moule métallique, l'augmentation de la température du moule de 340°C à 520°C fait passer la longueur de l'échantillon en spirale de 525 mm à 950 mm à la même température de coulée (760°C). Par conséquent, le préchauffage du moule est l'une des mesures nécessaires au processus de moulage en moule métallique.

③ Le gaz dans le moule a une certaine capacité à émettre du gaz, qui peut former un film de gaz entre le métal en fusion et le moule, réduisant la résistance à l'écoulement et facilitant le remplissage. Mais si l'émission de gaz est trop importante et que l'échappement du moule n'est pas régulier, la contre-pression du gaz générée dans la cavité du moule entravera l'écoulement du métal en fusion.

Par conséquent, pour améliorer la perméabilité du sable du moule (noyau), il est nécessaire et souvent appliqué d'ouvrir des trous d'aération dans le moule.

(3) Conditions de coulée

① Température de coulée

La température de coulée a un impact décisif sur la capacité de remplissage du métal fondu. L'augmentation de la température de coulée réduit la viscosité de l'alliage et prolonge la durée pendant laquelle il reste fluide, améliorant ainsi la capacité de remplissage ; inversement, la capacité de remplissage diminuera.

Pour les pièces coulées à parois minces ou les alliages peu fluides, l'augmentation de la température de coulée pour améliorer la capacité de remplissage est souvent utilisée et relativement pratique dans la production.

Cependant, lorsque la température de coulée augmente, l'absorption de gaz et l'oxydation de l'alliage deviennent sérieuses, le retrait total augmente, des défauts tels que des soufflures, des trous de retrait et l'adhérence du sable apparaissent facilement, et la structure cristalline de la pièce coulée devient grossière.

Par conséquent, en principe, la température de coulée devrait être réduite autant que possible tout en garantissant une fluidité suffisante.

② Pression de remplissage

Plus la pression exercée sur le métal en fusion dans le sens de l'écoulement est importante, plus le débit est élevé et meilleure est la capacité de remplissage. Par conséquent, des méthodes telles que l'augmentation de la hauteur de la tige de coulée ou l'application d'une pression artificielle (telle que le coulée sous pression) sont souvent utilisés pour améliorer la capacité de remplissage des alliages fondus.

(4) Structure de coulée

Lorsque l'épaisseur de la paroi de la pièce moulée est trop faible, qu'elle change brusquement ou que la surface horizontale est plus importante, le remplissage du liquide d'alliage est difficile. Par conséquent, lors de la conception de la structure de la coulée, l'épaisseur de la paroi doit être suffisante pour permettre le remplissage du liquide de l'alliage.

L'épaisseur de la pièce moulée doit être supérieure à la valeur minimale admissible ; certaines pièces moulées doivent être dotées de canaux d'écoulement ; et les nervures doivent être placées sur de grandes surfaces planes. Cela permet non seulement de faciliter le remplissage en douceur de l'alliage liquide, mais aussi d'éviter l'apparition de défauts d'inclusion de sable.

Ségrégation

Ce terme fait référence à la distribution inégale de la composition chimique dans les pièces moulées. La ségrégation peut rendre les propriétés des pièces moulées inégales et, dans les cas les plus graves, elle peut conduire à des produits défectueux.

La ségrégation peut être divisée en deux catégories : la microségrégation et la macroségrégation.

Micro-ségrégation :

Ségrégation intragranulaire (également connue sous le nom de ségrégation dendritique) - Il s'agit du phénomène par lequel différentes parties d'un même grain ont des compositions chimiques différentes. Pour les alliages qui forment des solutions solides, ce n'est que dans des conditions de refroidissement très lentes que les atomes peuvent se diffuser suffisamment pour obtenir des grains chimiquement homogènes au cours du processus de cristallisation.

Dans les conditions réelles de coulée, la vitesse de solidification de l'alliage est plus rapide et les atomes n'ont pas le temps de se diffuser complètement. Par conséquent, les grains qui se développent de manière dendritique ont inévitablement des compositions chimiques inégales.

Pour éliminer la ségrégation intragranulaire, la coulée peut être réchauffée à une température élevée et maintenue pendant une longue période afin de permettre une diffusion suffisante des atomes. Cette méthode de traitement thermique est connue sous le nom de recuit de diffusion.

Macro-ségrégation :

Ségrégation de densité (anciennement connue sous le nom de ségrégation par gravité) - Il s'agit du phénomène par lequel les parties supérieure et inférieure de la pièce moulée ont des compositions chimiques inégales. Lorsque les densités des éléments d'alliage sont très différentes, les éléments de faible densité ont tendance à s'accumuler dans la partie supérieure après la solidification complète de la pièce moulée, tandis que les éléments de densité plus élevée ont tendance à s'accumuler dans la partie inférieure.

Pour éviter la ségrégation des densités, le métal en fusion doit être remué à fond ou refroidi rapidement pendant la coulée afin d'empêcher la séparation d'éléments de densités différentes.

Il existe de nombreux types de macroségrégation, notamment la ségrégation positive, la ségrégation négative, la ségrégation en forme de V et la ségrégation par bandes, en plus de la ségrégation par densité.

Absorption des gaz par les alliages - Ce terme fait référence à la propriété des alliages d'absorber les gaz lors de la fusion et de la coulée.

L'absorption de gaz par les alliages augmente avec la température. Les gaz sont beaucoup plus solubles dans l'alliage en fusion qu'à l'état solide. Plus la surchauffe de l'alliage est élevée, plus il contient de gaz. La présence de gaz dans les pièces moulées prend trois formes : solution solide, composé et porosité.

En fonction de la source du gaz dans l'alliage, la porosité peut être divisée en trois catégories :

a. Porosité d'exsudation

Lorsque les gaz dissous dans le liquide de l'alliage s'exsudent pendant le processus de solidification en raison d'une diminution de la solubilité des gaz et qu'ils ne peuvent pas être expulsés à temps, la porosité formée dans les pièces moulées est appelée porosité d'exsudation.

La porosité d'exsudation est plus fréquente dans alliages d'aluminiumavec des diamètres souvent inférieurs à 1 mm. Cela affecte non seulement les propriétés mécaniques de l'alliage, mais aussi gravement l'étanchéité de la pièce moulée.

b. Porosité invasive

La porosité invasive fait référence aux pores formés par les gaz accumulés sur la couche superficielle du moule en sable qui envahissent le liquide de l'alliage.

c. Porosité réactive

La porosité réactive fait référence aux pores formés dans les pièces moulées par les gaz produits par les réactions chimiques entre l'alliage en fusion versé dans le moule et l'humidité, la rouille, etc. dans le matériau du moule, les supports de noyaux, les refroidisseurs ou le laitier.

La porosité réactive se présente sous de nombreux types et formes. Par exemple, les pores créés par des réactions chimiques entre le liquide de l'alliage et l'interface du moule en sable sont généralement répartis sur 1 à 2 mm sous la surface de la pièce moulée. Une fois la surface usinée ou nettoyée, de nombreux petits trous sont exposés, ce que l'on appelle les pores sub-superficiels.

Les pores perturbent la continuité de l'alliage, réduisent la surface portante effective et provoquent une concentration de contraintes autour des pores, réduisant ainsi les propriétés mécaniques des pièces moulées, en particulier la résistance aux chocs et la résistance à l'usure. résistance à la fatigue. Les pores dispersés peuvent également favoriser la formation de microporosités, réduisant ainsi l'étanchéité du moulage.

a. Réduire les émissions de gaz du sable de moulage (sable de noyautage) et augmenter la capacité d'échappement du moule.

b. Contrôler la température de l'alliage liquide, réduire la surchauffe inutile et réduire la teneur en gaz d'origine de l'alliage liquide.

c. Appliquer une pression pour solidifier l'alliage et empêcher l'exsudation de gaz. Les variations de pression ont une incidence directe sur l'exsudation de gaz. Par exemple, si un alliage d'aluminium liquide est cristallisé dans une chambre sous pression à 405-608 kPa (4-6 atmosphères), il est possible d'obtenir une coulée sans pores.

d. Pendant la fusion et la coulée, essayez de réduire le risque de contact entre l'alliage liquide et les gaz. Par exemple, appliquez un couvercle pour protéger la surface de l'alliage liquide ou utilisez la technologie de fusion sous vide.

e. Dégazer l'alliage liquide. Par exemple, en introduisant du chlore gazeux dans l'alliage d'aluminium liquide. Lorsque non dissous les bulles de chlore gazeux s'élèvent, les atomes d'hydrogène dissous dans l'alliage d'aluminium liquide se diffusent continuellement dans les bulles de chlore gazeux et sont éliminés de l'alliage liquide.

f. Les surfaces des refroidisseurs, des supports de noyau, etc. ne doivent pas être rouillées ou huileuses, et doivent être maintenues sèches, etc.

(1) Définitions de la solidification et de la rétraction

La solidification est le processus par lequel une substance passe de l'état liquide à l'état solide.

Le retrait fait référence à la réduction de volume qui se produit dans les pièces moulées au cours des processus de solidification et de refroidissement.

(2) Impact sur la qualité de la coulée

Si la solidification et le retrait ne sont pas contrôlés de manière adéquate pendant le processus de refroidissement du métal liquide versé dans le moule, la pièce coulée peut présenter des défauts tels que des cavités de retrait, des porosités de retrait, des contraintes de coulée, des déformations et des fissures.

(1) Méthodes de solidification par coulée

Pendant la solidification, trois zones existent généralement sur la section transversale de la pièce moulée : la zone de la phase solide, la zone de solidification et la zone de la phase liquide. La coexistence des phases liquide et solide dans la zone de solidification influence considérablement la qualité de la coulée.

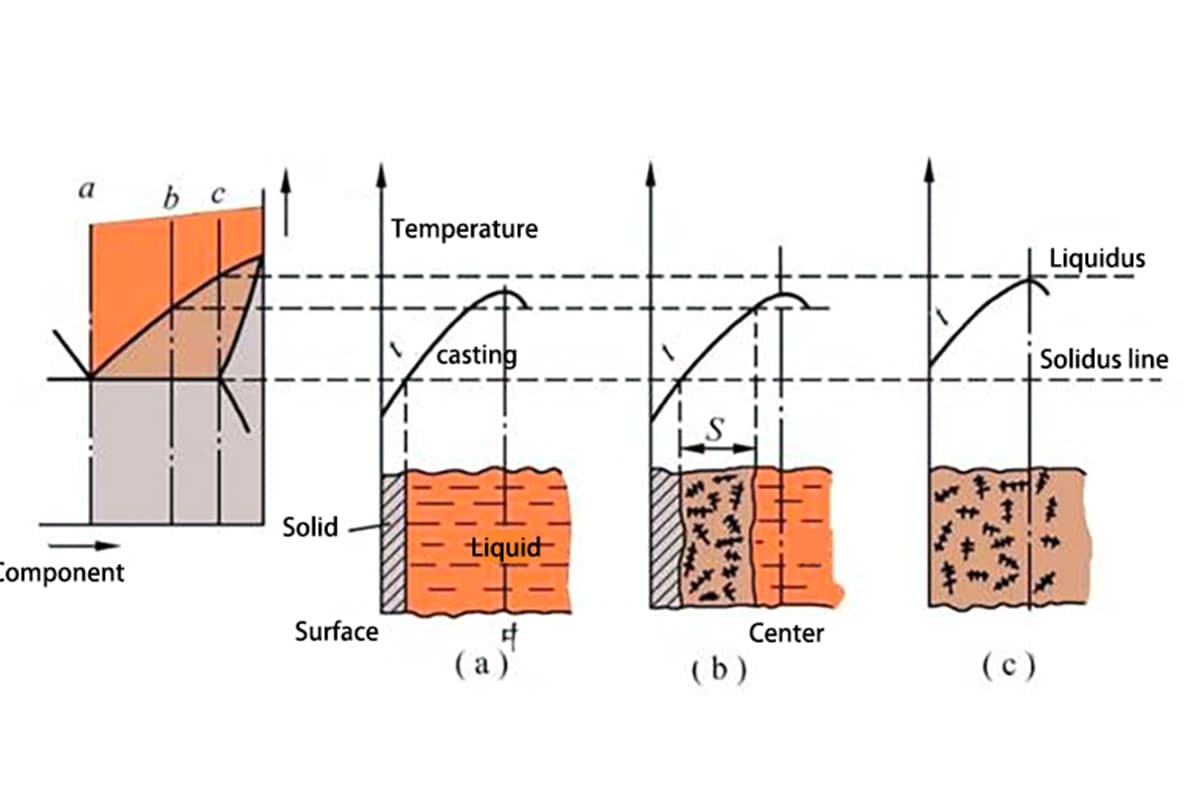

La "méthode de solidification" de la coulée est classée selon l'étendue de la zone de solidification, en trois types :

① Solidification couche par couche

Les métaux purs ou les alliages eutectiques se solidifient sans qu'une phase liquide et une phase solide coexistent dans la zone de solidification, comme le montre la figure 2(a). Ainsi, une limite nette (front de solidification) sépare la couche solide extérieure et la couche liquide intérieure sur la coupe transversale.

À mesure que la température baisse, la couche solide s'épaissit et la couche liquide se réduit jusqu'à ce que le front de solidification atteigne le centre. Cette méthode de solidification est appelée solidification couche par couche.

② Solidification sous forme de pâte

Si la plage de température de cristallisation d'un alliage est large et que la courbe de distribution de la température dans la coulée est relativement plate, il n'y aura pas de couche solide sur la surface de la coulée pendant une certaine période de solidification.

Au lieu de cela, la zone de solidification où les phases liquide et solide coexistent s'étend sur toute la section transversale, comme le montre la figure 1(C). Cette méthode de solidification est similaire à la solidification du ciment, d'abord pâteuse avant de se solidifier, et est donc appelée solidification pâteuse.

③ Solidification intermédiaire

La majorité des alliages se solidifient selon une méthode intermédiaire entre les deux précédentes.

Relation entre la solidification de la coulée et Défauts de coulée:

En général, la solidification couche par couche facilite le remplissage de l'alliage et la compensation du retrait, évitant ainsi les cavités de retrait et la porosité. Il peut être difficile d'obtenir des moulages structurels denses lors d'une solidification de type pâteux.

(2) Principaux facteurs influençant les méthodes de solidification de la coulée

① Plage de température de cristallisation de l'alliage

Une plage de température de cristallisation plus restreinte d'un alliage se traduit par une zone de solidification plus étroite et une tendance à la solidification couche par couche. Par exemple, lors du moulage au sable, l'acier à faible teneur en carbone se solidifie couche par couche, tandis que l'acier à forte teneur en carbone, dont la plage de température de cristallisation est large, se solidifie sous forme de pâte.

② Gradient de température de la section transversale de la coulée

Étant donné une plage de température de cristallisation spécifique d'un alliage, la largeur de la zone de solidification dépend du gradient de température de la section transversale de la coulée, comme le montre la figure 2 (T1→T2). Si le gradient de la température de coulée augmente, la zone de solidification correspondante se rétrécit.

Le gradient de température d'une coulée dépend principalement des éléments suivants :

a. Propriétés de l'alliage : Plus la température de solidification d'un alliage est basse, plus sa conductivité thermique est élevée et plus sa chaleur latente de cristallisation est importante, plus sa capacité à égaliser les températures internes est grande, ce qui se traduit par un gradient de température plus faible (comme dans la plupart des alliages d'aluminium).

b. Capacité de rétention de la chaleur du moule : Un coefficient de rétention de la chaleur plus élevé augmente la capacité de refroidissement rapide du moule, ce qui entraîne un gradient de température de coulée plus important.

c. Température de coulée : Une température de coulée plus élevée introduit plus de chaleur dans le moule, réduisant ainsi le gradient de température de la coulée.

d. Épaisseur de la paroi de la coulée : Des parois de coulée plus épaisses entraînent un gradient de température plus faible.

La discussion ci-dessus permet de conclure que les alliages ayant tendance à se solidifier couche par couche (comme la fonte grise, les alliages d'aluminium et de silicium, etc.

Lorsque des alliages ayant tendance à se solidifier sous forme de pâte (tels que le bronze à l'étain, l'alliage aluminium-cuivre, la fonte ductile, etc.) doivent être utilisés, il convient d'envisager des mesures appropriées (par exemple, le moulage en moule métallique) afin de réduire leur zone de solidification.

(1) Principe et processus de rétraction des alliages

La structure d'un alliage liquide se compose d'amas d'atomes et de "vides". Les atomes à l'intérieur des grappes sont disposés de manière ordonnée, mais la distance entre les atomes est plus grande qu'à l'état solide. Lorsque l'alliage liquide est versé dans le moule, la température continue à baisser, les vides diminuent, les distances entre les atomes se réduisent et le volume de l'alliage liquide diminue.

Lorsque l'alliage liquide se solidifie, les vides disparaissent et les distances atomiques se réduisent encore. Pendant le processus de refroidissement jusqu'à la température ambiante après la solidification, les distances atomiques continuent de diminuer.

Le retrait d'un alliage de la température de coulée à la température ambiante passe par les trois étapes suivantes :

①Rétrécissement du liquide

Il s'agit du retrait de l'alliage entre la température de coulée et le début de la solidification (température de la ligne de liquidité), alors que l'alliage est à l'état liquide. Il en résulte une baisse du niveau de liquide dans la cavité du moule.

②Rétrécissement par solidification

Il s'agit du retrait de l'alliage entre le début et la fin de la solidification. En général, le retrait de solidification se manifeste encore principalement par une baisse du niveau de liquide.

③Rétrécissement à l'état solide

Il s'agit du retrait de l'alliage entre la fin de la solidification et la température ambiante, lorsque l'alliage est à l'état solide. Le retrait à ce stade se caractérise par une diminution des dimensions linéaires de la pièce coulée.

Les retraits de liquide et de solidification d'un alliage sont les principales causes des cavités de retrait et de la porosité d'une pièce moulée, tandis que le retrait à l'état solide est la cause fondamentale des contraintes, déformations et fissures de la pièce moulée et affecte directement la précision dimensionnelle de la pièce moulée.

(2) Principaux facteurs influençant la rétraction des alliages

①Composition chimique de l'alliage

Les taux de retrait varient selon les alliages. Parmi les alliages couramment utilisés, l'acier moulé présente le taux de retrait le plus élevé, tandis que la fonte grise présente le taux de retrait le plus faible. La raison pour laquelle la fonte grise a un taux de retrait très faible est que la majeure partie du carbone qu'elle contient existe sous la forme de graphite, qui a un volume spécifique important. L'expansion du volume produite par la précipitation du graphite au cours du processus de cristallisation compense une partie du retrait de l'alliage.

Tableau 1 Taux de rétraction de différents alliages

| Type d'alliage | Fraction de masse du carbone | Température de coulée /℃ | Rétrécissement liquide | Rétrécissement par coagulation | Rétrécissement à l'état solide | Rétrécissement total du volume |

| Acier au carbone coulé | 0.35% | 1610 | 1.6% | 3% | 7.8% | 12.46% |

| Fonte blanche | 3.00% | 1400 | 2.4% | 4.2% | 5.4~6.3% | 12-12.9% |

| Fonte grise | 3.50% | 1400 | 3.5% | 0.1% | 3.3~4.2% | 6.9~7.8% |

②Température de coulée

Plus la température de coulée est élevée, plus le retrait liquide de l'alliage est important.

③Conditions de moulage et structure de la coulée

Le retrait réel d'une pièce moulée est différent du retrait libre d'un alliage. Il est entravé par le moule et le noyau ; et, comme la pièce moulée a une structure complexe et une épaisseur de paroi inégale, les contraintes mutuelles des différentes parties pendant le refroidissement entravent également le retrait.

La porosité et le retrait sont définis comme les trous qui se forment dans la partie finale solidifiée d'une coulée si le retrait du liquide et le retrait de solidification de l'alliage ne sont pas compensés par l'alliage liquide. Les vides importants et concentrés sont appelés porosité, tandis que les petits vides dispersés sont appelés retassures.

Les dommages - La porosité et le retrait réduisent la surface portante effective de la pièce moulée, ce qui entraîne une concentration des contraintes et donc une réduction des propriétés mécaniques. Pour les pièces qui nécessitent une étanchéité à l'air, la porosité et le retrait peuvent provoquer des fuites et affecter sérieusement leur étanchéité à l'air. Par conséquent, la porosité et le retrait font partie des principaux défauts de fonderie.

① Le processus de formation de la porosité

Lorsque l'alliage liquide est versé dans un moule cylindrique, la température de l'alliage liquide diminue progressivement en raison de l'effet de refroidissement du moule. Le retrait du liquide se poursuit, mais lorsque la carotte n'est pas solidifiée, la cavité du moule est toujours remplie (voir figure 3(a)).

Lorsque la température baisse, la surface de la pièce coulée se solidifie d'abord en une coquille dure, fermant simultanément la carotte de coulée (voir figure 3(b)). Lors d'un nouveau refroidissement, le métal liquide à l'intérieur de la coquille continue à se contracter, compensant ainsi le retrait de solidification qui s'est produit lors de la formation de la coquille.

Comme le retrait du liquide et le retrait de solidification sont beaucoup plus importants que le retrait du solide de la coquille, le niveau du liquide baisse et se détache de la partie supérieure de la coquille (voir figure 3(c)). Ce phénomène se poursuit, la coquille s'épaississant et le niveau de liquide diminuant.

Après la solidification complète du métal, une porosité en forme de cône se forme au sommet de la pièce coulée (voir figure 3(d)). Lorsque la pièce coulée continue à refroidir jusqu'à la température ambiante, son volume se rétracte légèrement, ce qui réduit le volume de la porosité (voir figure 3(e)). Si une colonne montante est installée au sommet de la coulée, la porosité se déplacera vers la colonne montante.

② Localisation de la porosité

En général, il apparaît dans la dernière zone solidifiée de la coulée, comme la partie supérieure ou centrale de la coulée, près de la carotte, ou là où la paroi de la coulée est plus épaisse.

③ Formation de la rétraction

Cela est dû à une compensation insuffisante du retrait dans la dernière zone solidifiée de la coulée, ou au fait que l'alliage se solidifie à l'état pâteux et que les petites zones liquides séparées par des cristaux dendritiques ne reçoivent pas de compensation de retrait.

Le retrait est divisé en macro-retrait et micro-retrait. Le macro-retrait est constitué de petits trous visibles à l'œil nu ou à la loupe, souvent répartis dans l'axe central de la pièce coulée ou sous la porosité (figure 4). La micro-rétraction est constituée de minuscules trous répartis entre les grains, visibles uniquement au microscope.

Ce type de retrait est plus étendu, couvrant parfois la totalité de la section. Le micro-retrait est difficile à éviter complètement et n'est généralement pas considéré comme un défaut pour les pièces de fonderie en général. Pour les pièces ayant des exigences élevées en matière d'étanchéité à l'air, de propriétés mécaniques, de propriétés physiques ou de propriétés chimiques, il faut s'efforcer de le réduire.

Les différents alliages de fonderie ont des tendances différentes à la formation de porosité et au retrait. Les alliages à solidification stratifiée (métaux purs, alliages eutectiques ou alliages dont la plage de température de cristallisation est étroite) ont une forte tendance à la porosité et une faible tendance au retrait.

Les alliages à solidification pâteuse, bien que moins sujets à la porosité, sont très sujets au retrait. Étant donné que certaines mesures du processus peuvent contrôler le mode de solidification de la coulée, la porosité et le retrait peuvent être mutuellement convertis dans une certaine fourchette.

① Mise en œuvre de la "solidification directionnelle"

Afin d'éviter les cavités de retrait et la porosité, la coulée doit se solidifier selon le principe de la "solidification directionnelle". Ce principe fait référence à l'utilisation de diverses mesures techniques pour établir un gradient de température croissant de la partie de la pièce coulée la plus éloignée de la porte à la porte elle-même.

La solidification commence par la partie la plus éloignée de la porte, progressant graduellement vers la porte dans l'ordre, la porte elle-même étant la dernière à se solidifier. Ce processus facilite un retrait de solidification efficace, en déplaçant les cavités de retrait vers la porte, ce qui permet d'obtenir des pièces coulées plus denses.

Par conséquent, l'opercule doit être placé dans la partie la plus épaisse et la plus haute de la pièce moulée, avec une taille suffisamment grande. Dans la mesure du possible, la carotte doit être placée sur la porte, ce qui permet au métal en fusion de s'écouler d'abord à travers la porte.

Parallèlement, des refroidisseurs peuvent être placés sur certaines parties particulièrement épaisses de la coulée (comme le montre la figure 5) afin d'accélérer le refroidissement et de maximiser l'effet du retrait de solidification de la porte.

L'un des inconvénients de la solidification directionnelle réside dans les différences de température importantes entre les pièces coulées, ce qui entraîne des contraintes thermiques substantielles et une déformation ou une fissuration potentielle des pièces coulées.

En outre, l'inclusion d'une grille augmente la consommation de métal et les coûts de nettoyage. La solidification directionnelle est généralement utilisée pour les alliages présentant des taux de retrait élevés et des plages de température de solidification étroites (comme l'acier moulé, la fonte malléable et le laiton), ainsi que pour les pièces moulées présentant des différences significatives d'épaisseur de paroi et des exigences élevées en matière d'étanchéité à l'air.

② Compensation de la pression

Il s'agit de placer le moule dans une chambre à pression. Après la coulée, la chambre à pression est rapidement fermée afin que la coulée se solidifie sous pression, éliminant ainsi les porosités et les cavités de retrait. Cette méthode est également connue sous le nom de "coulée en pot sous pression".

③ Utilisation de la technologie d'imprégnation pour prévenir les fuites dues aux cavités de rétraction et à la porosité

Il s'agit d'infiltrer un agent d'imprégnation sous forme de gel dans les cavités de la pièce moulée, puis de durcir l'agent d'imprégnation et de l'intégrer aux parois des cavités de la pièce moulée afin d'obtenir l'étanchéité.

Détermination de la localisation des cavités de rétraction et des porosités

Pour prévenir les cavités de retrait et la porosité, il est essentiel d'évaluer avec précision leur emplacement dans la pièce moulée lors de l'élaboration du processus de moulage, afin de pouvoir prendre les mesures techniques nécessaires. L'emplacement des cavités de retrait et des porosités est généralement déterminé à l'aide de la méthode de la ligne isotherme ou de la méthode du cercle inscrit.

① Méthode de la ligne isotherme

Cette méthode consiste à relier les points de la pièce moulée qui atteignent simultanément la température de solidification pour former des lignes isothermes en fonction des conditions de dissipation de la chaleur des différentes parties de la pièce moulée. Cette opération est réalisée couche par couche jusqu'à ce que les lignes isothermes de la section transversale la plus étroite se touchent.

De cette manière, il est possible de déterminer la dernière partie de la coulée qui s'est solidifiée, c'est-à-dire l'emplacement des cavités de retrait et de la porosité. La figure 6(a) montre la position de la cavité de retrait déterminée par la méthode de la ligne isotherme, et la figure 6(b) montre la position réelle de la cavité de retrait sur la pièce coulée, qui sont fondamentalement cohérentes.

② Méthode du cercle inscrit

Cette méthode est souvent utilisée pour déterminer l'emplacement des cavités de retrait au niveau des parois qui se croisent sur la pièce moulée, comme le montre la figure 7(a). Dans la partie présentant le plus grand diamètre de cercle inscrit (appelée "point chaud"), où s'accumule le plus de métal, la solidification est généralement la dernière à se produire, ce qui entraîne facilement l'apparition de cavités de retrait et de porosités (figure 7(b)).

Définition:

La contrainte causée par le retrait à l'état solide d'une pièce moulée est appelée contrainte de coulée. Les contraintes de coulée peuvent être divisées en trois types :

Contrainte mécanique :

Ce type de contrainte est temporaire et résulte de l'entrave mécanique au retrait de la coulée. Dès que l'obstacle mécanique est éliminé, la contrainte disparaît. Les causes de l'entrave mécanique comprennent la résistance à haute température du sable de moulage (noyau), une mauvaise collapsibilité et l'obstruction par les sangles du bac à sable et les empreintes du noyau.

Stress thermique :

Le présent stress interneLa contrainte thermique, connue sous le nom de stress thermique, est générée par les vitesses de refroidissement variables des différentes parties de la pièce moulée, ce qui entraîne une contraction irrégulière au cours de la même période, et des contraintes entre ces parties. Cette contrainte thermique persiste même après que la pièce ait été refroidie à la température ambiante, c'est pourquoi elle est également appelée "contrainte thermique". contrainte résiduelle.

Stress lié au changement de phase :

Les changements de volume causés par les changements de phase dans l'alliage dans des conditions élastiques peuvent créer une contrainte de changement de phase. Si les différentes parties de la pièce moulée se refroidissent à des vitesses différentes, les changements de phase ne se produisent pas simultanément, ce qui entraîne cette contrainte.

La contrainte de coulée est la somme algébrique de la contrainte thermique, de la contrainte mécanique et de la contrainte de changement de phase. Selon la situation, ces trois contraintes peuvent se chevaucher ou se contrecarrer. La présence de contraintes de coulée peut entraîner une série d'effets négatifs, tels que des déformations et des fissures dans la pièce moulée, une réduction de la capacité de charge et une altération de la précision de l'usinage.

① Aspects technologiques :

a. La coulée doit être solidifiée selon le principe de la "solidification simultanée". Pour ce faire, le système d'obturation doit être placé dans la zone des parois minces et le système de refroidissement dans la zone des parois épaisses. Cela permet de minimiser la différence de température entre les différentes parties de la pièce moulée et de procéder à une solidification simultanée, réduisant ainsi les contraintes thermiques au minimum. Il convient de noter que la zone centrale de la coulée présente souvent une porosité de retrait et un compactage inadéquat à ce moment-là.

b. En améliorant la collapsibilité du moule et du noyau, en retirant le sable et en emballant la boîte le plus tôt possible pour éliminer les obstacles mécaniques, et en refroidissant lentement la coulée dans une fosse de conservation de la chaleur, on peut également réduire les contraintes de la coulée.

② Conception structurelle :

Il faut s'efforcer d'obtenir une structure simple avec une épaisseur de paroi uniforme et des transitions progressives entre les parois minces et les parois épaisses, afin de réduire les différences de température et de permettre à chaque pièce de se rétracter plus librement.

③ Les contraintes thermiques dans les pièces moulées peuvent être éliminées par des méthodes telles que le vieillissement naturel et le vieillissement artificiel.

① Déformation :

Les pièces moulées soumises à des contraintes sont dans un état instable et réduisent spontanément les contraintes par déformation pour atteindre un état stable. Il est évident que ce n'est que lorsque les parties élastiquement étirées se contractent et que les parties élastiquement comprimées s'étendent que la contrainte dans la pièce moulée peut potentiellement diminuer ou être éliminée.

La direction de la déformation des pièces moulées en forme de T est indiquée par la ligne pointillée dans la figure 9(a). En effet, après le refroidissement de la pièce moulée en forme de T, la paroi épaisse est sous tension et la paroi fine est sous compression, comme deux ressorts de longueurs différentes (figure 9(b)). Le ressort le plus court en haut est étiré et le ressort le plus long en bas est comprimé pour conserver la même longueur (figure 9(c)).

Cependant, cette combinaison de ressorts est instable et cherche à rétablir l'état d'équilibre initial. Par conséquent, une déformation par flexion similaire à la situation ci-dessus apparaît (figure 9(d)).

Risques, contre-mesures :

La mesure fondamentale pour prévenir la déformation des pièces moulées est de réduire les contraintes internes des pièces moulées. Par exemple, pendant la phase de conception, il faut s'efforcer d'uniformiser l'épaisseur de la paroi de la pièce moulée. Lors de la mise en place des processus de moulage, il faut essayer de refroidir simultanément toutes les parties de la pièce moulée et d'augmenter la capacité d'effondrement du sable de moulage (noyau).

Lors de la fabrication de modèles, la méthode de déformation inverse peut être utilisée, c'est-à-dire que le modèle est fabriqué dans une forme opposée à la déformation de la pièce moulée afin de compenser la déformation de la pièce moulée. La base de la machine-outil illustrée à la figure 10 présente une déformation par flexion due aux rails épais et aux parois latérales minces après la coulée. Si le modèle est réalisé avec la courbure opposée représentée par la ligne à double pointe, les rails seront droits après la coulée.

Il convient de souligner qu'après la déformation de la pièce moulée, celle-ci ne peut souvent que réduire les contraintes de la pièce moulée, mais pas les éliminer complètement. Après l'usinage, le déséquilibre des contraintes dans la pièce provoque une nouvelle déformation, ce qui affecte la précision de l'usinage. Par conséquent, pour les pièces moulées importantes, un recuit de détente doit être effectué avant l'usinage.

② Fissures :

Lorsque la contrainte de coulée dépasse la limite de résistance du matériau à ce moment-là, des fissures peuvent apparaître dans la pièce coulée.

Les fissures peuvent être divisées en fissures à chaud et en fissures à froid. fissures froides.

Ces fissures se forment à haute température et constituent l'un des défauts de coulée les plus courants dans la production de pièces moulées en acier, d'ébauches en fonte pardonnable et de certaines pièces moulées en alliage léger. Ses caractéristiques sont les suivantes : la forme de la fissure est tortueuse et irrégulière, la surface de la fissure semble oxydée (la surface de la fissure de la fonte d'acier apparaît presque noire, tandis que celle de l'alliage d'aluminium est gris foncé), et la fissure passe le long des limites du grain. Les fissures à chaud apparaissent souvent dans les dernières parties solidifiées des pièces coulées ou sur la surface où une concentration de contraintes est susceptible de se produire.

Fissures froides :

Ils se forment à basse température. Alliages peu plastiques, très fragiles et à faible conductivité thermique, comme la fonte blanche, acier à haute teneur en carboneet certains aciers alliés sont sujets à des fissures à froid. Ses caractéristiques sont les suivantes : la forme de la fissure est une ligne droite continue ou une courbe lisse, passant souvent à travers les grains. La surface de la fissure est propre, avec un éclat métallique ou une légère couleur d'oxydation. Les fissures à froid se produisent souvent dans les parties de la pièce moulée soumises à la traction, en particulier dans les zones de concentration des contraintes, telles que les angles vifs internes, les cavités de retrait et à proximité des inclusions non métalliques.

Risques, contre-mesures :

Les facteurs qui réduisent les contraintes de coulée ou la fragilité de l'alliage (comme la réduction de la teneur en soufre et en phosphore de l'acier) ont un effet positif sur la prévention des fissures.