Classification de l'acier inoxydable 1. Selon la composition chimique, il peut être divisé en : acier inoxydable au chrome, acier inoxydable au chrome-nickel, acier inoxydable au chrome-manganèse, acier inoxydable au chrome-nickel-molybdène, acier inoxydable à très faible teneur en carbone, acier inoxydable à haute teneur en molybdène, acier inoxydable de haute pureté, etc. 2. Selon la structure métallographique, il peut être divisé en : acier inoxydable martensitique [...]

1. Selon la composition chimiqueIl peut être divisé en chrome acier inoxydableacier inoxydable au chrome-nickel, acier inoxydable au chrome-manganèse, acier inoxydable au chrome-nickel-molybdène, acier inoxydable à très faible teneur en carbone, acier inoxydable à haute teneur en molybdène, acier inoxydable de haute pureté, etc.

2. Selon la structure métallographiqueIl peut être divisé en acier inoxydable martensitiqueacier inoxydable ferritique, acier inoxydable austénitique, acier inoxydable ferritique austénitique, etc.

3. Selon les caractéristiques de performance et les utilisations de l'acierL'acier inoxydable résistant à l'acide nitrique, l'acier inoxydable résistant à l'acide sulfurique, l'acier inoxydable résistant à la corrosion par piqûre, l'acier inoxydable résistant aux contraintes, l'acier inoxydable à haute résistance, etc.

4. Selon la fonction caractéristiques de l'acier: tels que l'acier inoxydable à basse température, l'acier inoxydable non magnétique, l'acier inoxydable à coupe franche, l'acier inoxydable superplastique, etc.

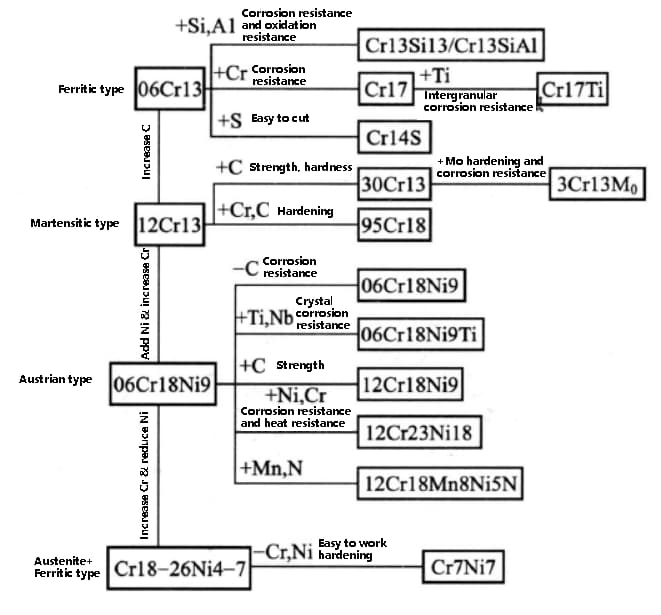

Le processus d'élaboration des nuances d'acier inoxydable est illustré dans la figure ci-dessous :

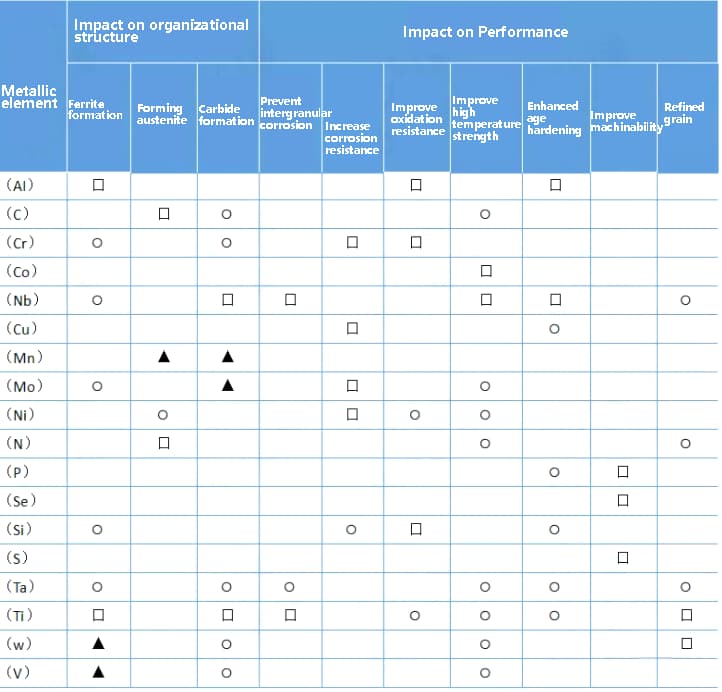

Remarque : 口 - effet fort, ⚪-- action modérée, ▲ - action faible

(1) Pour obtenir une courbe de polarisation anodique stable de la zone de passivation pour un milieu spécifique, il faut s'assurer que l'acier inoxydable est préparé de manière appropriée.

(2) L'augmentation du potentiel d'électrode du substrat en acier inoxydable tout en réduisant la force électromotrice de la cellule galvanique corrosive peut contribuer à améliorer sa résistance à la corrosion.

(3) Le renforcement de la structure monophasée de l'acier et la réduction du nombre de micro-piles peuvent améliorer sa résistance à la corrosion.

(4) Pour former un film protecteur stable à la surface de l'acier, l'ajout d'éléments tels que le silicium, l'aluminium et le chrome peut contribuer à créer un film protecteur dense dans de nombreuses situations de corrosion et d'oxydation, améliorant ainsi la résistance à la corrosion de l'acier.

(5) L'élimination ou la réduction de divers phénomènes irréguliers dans l'acier est également une étape essentielle dans l'amélioration de sa résistance à la corrosion.

L'ajout d'éléments d'alliage à l'acier est la principale méthode utilisée pour améliorer sa résistance à la corrosion.

L'ajout de différents éléments d'alliage peut agir d'une ou de plusieurs manières simultanément pour améliorer la résistance à la corrosion de l'acier.

Le type et la teneur en éléments d'alliage ont un impact direct sur la résistance à la corrosion de l'acier inoxydable. La fonction première des éléments d'alliage est d'influencer la performance de polarisation du fer et le potentiel de l'électrode.

Le processus de polarisation anodique des métaux couramment utilisés, tels que Fe, Cr, Ni et Ti, suit un schéma de polarisation unique.

Après le passage de l'anode, le potentiel anodique augmente et le courant anodique (vitesse de corrosion) change en conséquence, presque selon le même schéma.

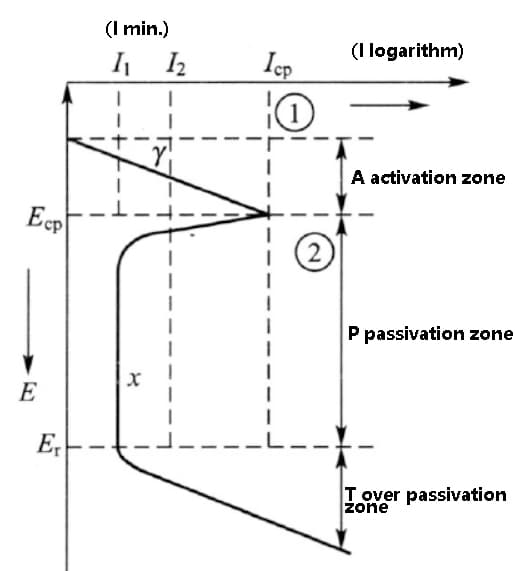

La forme typique de la courbe de polarisation est illustrée dans la figure ci-dessous.

Lorsque le potentiel de polarisation anodique augmente, le courant de corrosion ne diminue pas uniformément. Au contraire, il augmente d'abord, puis diminue jusqu'à un minimum, et maintient ce courant pendant une certaine phase d'augmentation du potentiel avant d'augmenter à nouveau.

Cette courbe de polarisation est appelée courbe de polarisation anodique avec transition d'activation et de passivation. Elle est divisée en trois régions : la région d'activation (A), la région de passivation (B) et la région de surpassivation (T).

Fig. Courbe de polarisation anodique des métaux de transition activés et passivés

La polarisation joue un rôle important dans l'amélioration de la la résistance à la corrosion des métaux. Les facteurs qui augmentent la polarisation anodique ou cathodique peuvent renforcer la résistance à la corrosion, tandis que les facteurs de dépolarisation peuvent la réduire.

Les différents éléments d'alliage ont des effets variables sur les propriétés de polarisation du fer. Les éléments qui élargissent la zone de passivation, ce qui réduit le potentiel de la zone ECP et P et augmente le potentiel du point Er, peuvent améliorer la résistance à la corrosion de l'acier. D'autre part, tous les éléments qui améliorent les performances de passivation, entraînant le déplacement des points ICP et I1 vers la gauche, peuvent réduire le courant de corrosion et améliorer la résistance à la corrosion.

Les éléments qui augmentent le potentiel du point Er tendent à réduire la corrosion par piqûres car, lorsque le potentiel fluctue près du potentiel de surpassivation et que le potentiel du point Er est faible, il peut entraîner une rupture locale du film de passivation, ce qui provoque une corrosion par piqûres.

Parmi les éléments d'alliage couramment utilisés dans l'acier, le Cr peut améliorer de manière significative les performances de passivation du fer pur, augmenter le potentiel des points Ecp, Ep et Er, et déplacer la position des points Icp et I1 vers la gauche. C'est donc l'élément le plus efficace pour améliorer la résistance à la corrosion du fer.

Outre le Cr, des éléments d'alliage tels que Ni, Si, Mo, etc. peuvent également améliorer les performances de passivation et étendre la zone de passivation à des degrés divers.

Le Mo, par exemple, non seulement améliore la passivation du fer, mais augmente également le potentiel du point Er, ce qui améliore la résistance à la corrosion par piqûre du fer.

En général, le potentiel d'électrode d'une solution solide métallique est inférieur à celui d'autres composés. Par conséquent, au cours du processus de corrosion, la solution solide métallique est plus susceptible de se corroder en tant qu'anode.

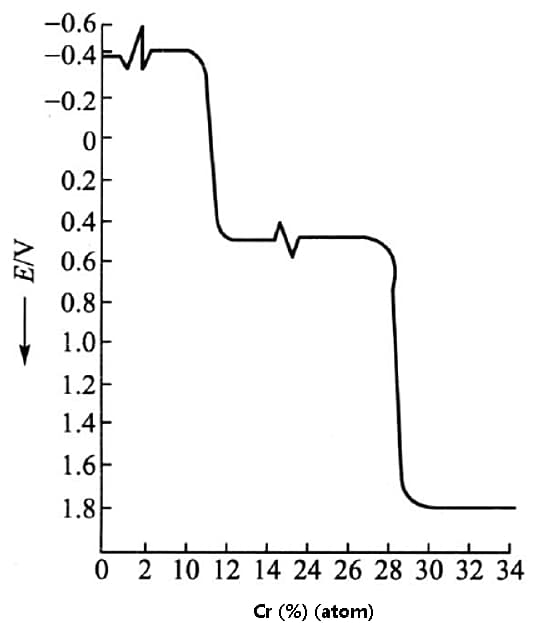

L'un des moyens d'améliorer la résistance à la corrosion du fer est d'augmenter son potentiel d'électrode. Des études ont démontré que l'ajout de Cr au fer pour former une solution solide peut augmenter de manière significative le potentiel d'électrode du matériau résultant, comme le montre la figure ci-dessous.

L'élévation du potentiel de l'électrode d'un matériau permet d'améliorer sensiblement sa résistance à la corrosion.

Fig. Effet du chrome sur le potentiel de l'électrode de l'alliage Fe Cr

En raison de l'effet positif du chrome sur la passivation du fer et le potentiel des électrodes, le chrome est devenu le principal élément d'alliage de divers aciers inoxydables.

La structure matricielle de l'acier inoxydable est essentielle pour obtenir les propriétés mécaniques et de traitement souhaitées, ainsi que pour garantir une excellente résistance à la corrosion.

Deux types d'aciers inoxydables, l'acier ferritique monophasé et l'acier austénitique monophasé, présentent une résistance supérieure à la corrosion.

L'effet des éléments d'alliage sur la structure de la matrice dépend principalement du fait qu'ils agissent en tant que stabilisateurs de ferrite (α) ou en tant qu'éléments d'alliage (α). austénite (γ).

Lorsque l'élément stabilisateur est dominant, on peut obtenir de l'acier inoxydable α monophasé ; sinon, on obtient de l'acier inoxydable γ monophasé.

1. Le chrome

Le chrome est l'élément principal qui détermine la résistance à la corrosion de l'acier inoxydable. Lorsque la teneur en chrome (rapport atomique) est comprise entre 1/8 et 2/8, le potentiel d'électrode du fer augmente, ce qui améliore la résistance à la corrosion de l'acier. Le chrome est également un élément stabilisateur qui contribue à améliorer la durabilité globale du matériau.

L'une des raisons est que l'oxyde de chrome est relativement dense et peut former un film protecteur qui résiste à la corrosion.

2. Carbone et azote

Le carbone joue un rôle essentiel dans la production d'acier inoxydable, car il stabilise fortement la température de l'acier. austéniteLe carbone est le principal élément utilisé pour renforcer l'acier inoxydable, avec une capacité de stabilisation environ 30 fois supérieure à celle du nickel. En outre, le carbone est le principal élément utilisé pour renforcer l'acier inoxydable. Cependant, le carbone peut également former une série de carbures avec le chrome, ce qui peut avoir un impact significatif sur la résistance à la corrosion de l'acier inoxydable. En outre, le carbone peut détériorer les propriétés de traitement et de soudage de l'acier inoxydable et fragiliser l'acier inoxydable ferritique.

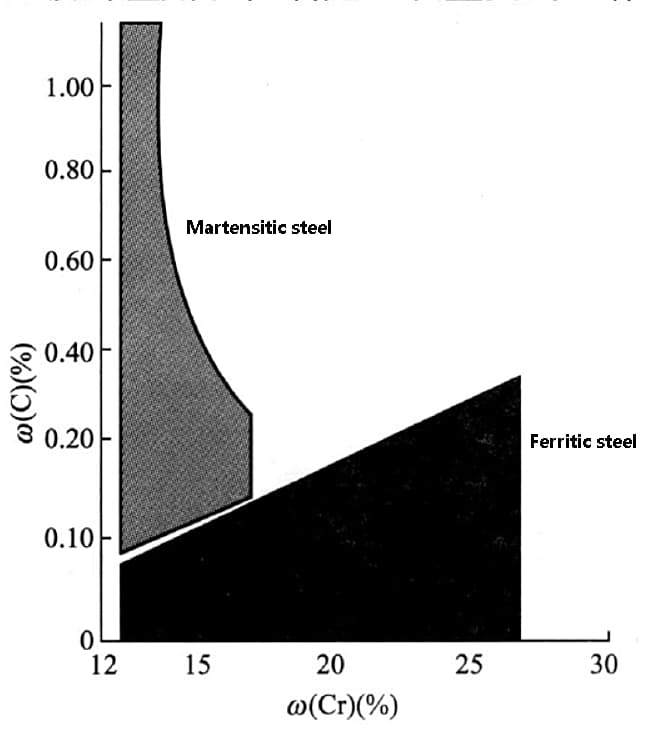

Il est donc essentiel de contrôler et d'appliquer soigneusement le carbone lors de la production et du développement de l'acier inoxydable. La combinaison du carbone et du chrome a un effet significatif sur la formation des structures de l'acier inoxydable, comme le montre la figure ci-dessous.

La figure montre que lorsque le teneur en carbone est faible et que la teneur en chrome est élevée, on obtient une structure de ferrite, tandis qu'une structure de martensite est obtenue lorsque la teneur en carbone est élevée et que la teneur en chrome est faible.

Dans l'acier inoxydable au chrome, une augmentation de la teneur en carbone entraîne la formation de martensite lorsque la teneur en chrome est inférieure à 17%. En revanche, une faible teneur en carbone et une teneur en chrome de 13% entraîneront la formation de acier inoxydable ferritique.

Lorsque la teneur en chrome passe de 13% à 27%, la capacité à stabiliser la ferrite augmente, ce qui entraîne une augmentation de la teneur en carbone (de 0,05% à 0,2%). Malgré l'augmentation de la teneur en carbone, la matrice de ferrite peut encore être maintenue.

Fig. Effet du carbone et du chrome sur la microstructure de l'acier inoxydable

3. Nickel

Le nickel est l'un des trois éléments importants de l'acier inoxydable, car il peut améliorer la résistance à la corrosion du matériau. En tant qu'élément stabilisateur de la phase γ, le nickel est le principal composant nécessaire à l'obtention d'une austénite monophasée et à la promotion de sa formation dans l'acier inoxydable.

L'un des principaux avantages du nickel est qu'il permet de réduire efficacement les émissions de gaz à effet de serre. Mme pointL'augmentation de la teneur en nickel réduit la solubilité du carbone et de l'azote dans l'acier austénitique, ce qui permet à l'austénite de rester stable à très basse température (-50 ℃) sans subir de transformation martensitique. Cependant, l'augmentation de la teneur en nickel réduit la solubilité du carbone et de l'azote dans l'acier austénitique, augmentant ainsi la tendance à la désolvatation et à la précipitation de ces composés.

Lorsque la teneur en nickel augmente, la teneur critique en carbone de corrosion intergranulaire diminue, rendant l'acier plus sensible à ce type de corrosion. Cependant, l'effet du nickel sur la résistance à la corrosion par piqûre et la résistance à la corrosion caverneuse de l'acier inoxydable austénitique n'est pas significatif.

Outre ses avantages en matière de résistance à la corrosion, le nickel peut également améliorer la résistance à l'oxydation à haute température de l'acier inoxydable austénitique. Ceci est principalement dû à la capacité du nickel à améliorer la composition, la structure et les propriétés du film d'oxyde de chrome. Il convient toutefois de noter que la présence de nickel peut réduire la résistance à la vulcanisation à haute température de l'acier.

4. Manganèse

Le manganèse est un élément formateur d'austénite relativement faible, mais il joue un rôle crucial dans la stabilisation de la structure de l'austénite.

Dans l'acier inoxydable austénitique, le manganèse remplace partiellement le nickel, et 2% Mn équivalent à 1% Ni.

Le manganèse peut également améliorer la résistance à la corrosion de l'acier inoxydable au chrome dans les acides organiques, tels que l'acide acétique, l'acide formique et l'acide glycolique, et il est plus efficace que le nickel.

Cependant, lorsque la teneur en chrome de l'acier dépasse 14%, l'ajout de manganèse ne peut à lui seul permettre d'obtenir une structure austénitique unique.

Étant donné que l'acier inoxydable austénitique présente une meilleure résistance à la corrosion lorsque la teneur en chrome est supérieure à 17%, l'industrie utilise principalement l'acier Fe-Cr-Mn-Ni-N, tel que 12Cr18Mn9Ni5N, pour remplacer les alliages contenant du nickel. La quantité d'acier inoxydable austénitique Fe-Cr-Mn-N sans nickel utilisée est relativement faible.

5. L'azote

Au début, l'azote était principalement utilisé dans les aciers inoxydables austénitiques Cr-Mn-N et Cr-Mn-Ni-N pour économiser le Ni. Toutefois, ces dernières années, l'azote est devenu un élément d'alliage essentiel de l'acier inoxydable austénitique Cr-Ni.

L'ajout d'azote à l'acier inoxydable austénitique permet de stabiliser la structure austénitique, d'améliorer la résistance et de renforcer la résistance à la corrosion, en particulier pour la corrosion locale telle que la corrosion intergranulaire, la corrosion par piqûres et la corrosion par crevasses.

Dans l'acier inoxydable austénitique ordinaire à faible teneur en carbone et à très faible teneur en carbone, la résistance à la corrosion intergranulaire peut être améliorée. L'azote affecte le processus de précipitation du carbure de chrome pendant le traitement de sensibilisation, augmentant la concentration de chrome à la limite du grain.

Dans l'acier inoxydable austénitique de haute pureté, où il n'y a pas de précipitation de carbure de chrome, l'azote augmente la stabilité du film passif et réduit la vitesse moyenne de corrosion. Bien que le nitrure de chrome précipite dans l'acier à haute teneur en azote, la vitesse de précipitation du nitrure de chrome est lente. Par conséquent, le traitement de sensibilisation n'entraînera pas de carence intergranulaire en chrome et aura peu d'effet sur la corrosion intergranulaire.

L'azote peut également inhiber la ségrégation du phosphore à la limite du grain et améliorer la résistance à la corrosion intergranulaire de l'acier.

Actuellement, l'acier inoxydable austénitique contenant de l'azote présente principalement une résistance mécanique et une résistance à la corrosion élevées. Il peut être divisé en trois types : le type à contrôle d'azote, le type à azote moyen et le type à haute teneur en azote.

Le type de contrôle de l'azote consiste à ajouter 0,05%~0,10%N à l'acier inoxydable austénitique Cr Ni à très faible teneur en carbone (C ≤ 0,02%~0,03%) afin d'améliorer la résistance, d'optimiser la résistance à la corrosion intergranulaire et d'améliorer la résistance à la corrosion sous contrainte de l'acier.

Le type d'azote moyen contient 0,10%~0,50%N et est fondu et coulé sous une pression atmosphérique normale. En revanche, la teneur en azote du type à haute teneur en azote est supérieure à 0,40%.

Il est généralement fondu et coulé dans des conditions de pression croissante. Ce procédé type d'acier est principalement utilisé à l'état de solution solide ou à l'état semi-froid, car il possède une grande solidité et une grande résistance à la corrosion.

Actuellement, l'acier austénitique à haute teneur en azote, dont la teneur en azote est comprise entre 0,81 et 1,01 TTP3T, a été utilisé avec succès dans des applications pratiques et a commencé à être produit industriellement.

6. Titanele niobium, le molybdène et les terres rares

Le titane et le niobium sont des éléments qui peuvent fortement former des carbures, qui peuvent réagir préférentiellement avec le carbone plutôt qu'avec le chrome, empêchant ainsi la corrosion intergranulaire et améliorant la résistance à la corrosion de l'acier.

Lors de l'ajout de titane et de niobium à l'acier, il est important de maintenir une certaine proportion avec la teneur en carbone.

Le molybdène, quant à lui, peut améliorer la capacité de passivation de l'acier inoxydable et élargir la gamme des milieux de passivation. Il peut ainsi résister à l'acide sulfurique chaud, à l'acide chlorhydrique dilué, à l'acide phosphorique et aux acides organiques. Le film de passivation créé avec le molybdène est très stable dans de nombreux milieux et est moins susceptible de se dissoudre.

L'acier inoxydable contenant du molybdène est résistant à la corrosion par piqûres car il peut protéger le film passif des dommages causés par le Cl-.

Lorsque des éléments de terres rares tels que Ce, La et Y sont ajoutés à l'acier inoxydable, ils peuvent se dissoudre légèrement dans la matrice. Ce processus permet de purifier les joints de grains, de modifier les inclusions, d'homogénéiser la structure et de réduire la précipitation des précipités et la ségrégation aux joints de grains. Il en résulte une amélioration de la résistance à la corrosion et des propriétés mécaniques de l'acier.

L'influence des éléments d'alliage sur la structure matricielle de l'acier inoxydable peut être classée en deux catégories :

Lorsque ces éléments aux fonctions différentes sont ajoutés simultanément à l'acier, la microstructure de l'acier inoxydable dépend de leurs effets globaux.

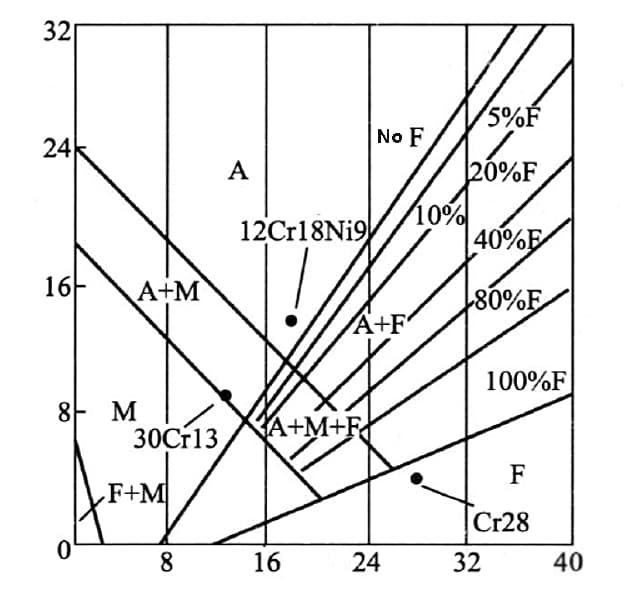

Pour simplifier le traitement, l'effet des éléments formant la ferrite est converti en effet du chrome, connu sous le nom d'équivalent chrome [Cr], tandis que l'effet des éléments formant l'austénite est converti en équivalent nickel [Ni].

Sur la base de l'équivalent chrome [Cr] et de l'équivalent nickel [Ni], un diagramme est créé pour représenter la composition réelle de l'acier et l'état structurel qui en résulte, comme le montre la figure suivante.

Fig. Schéma de la structure de l'acier inoxydable

La figure montre que l'acier 12Cr18Ni9 appartient à la famille des aciers inoxydables austénitiques et se situe dans la zone de phase a.

En revanche, l'acier inoxydable Cr28 est classé parmi les aciers inoxydables ferritiques et se trouve dans la zone de phase ferritique.

L'acier inoxydable 30Cr13 appartient quant à lui à la catégorie des aciers inoxydables martensitiques et se situe dans la zone de phase martensitique.

Pour obtenir une structure d'austénite monophasée, un équilibre spécifique des éléments d'alliage est nécessaire. Dans le cas contraire, une certaine quantité de ferrite apparaîtra dans l'acier, donnant lieu à une structure multiphasée.

Le renforcement de l'acier inoxydable est obtenu par différents mécanismes, notamment le renforcement par solution solide, le renforcement par transformation de phase, le renforcement par seconde phase, le renforcement par affinage du grain, le renforcement par précipitation et le renforcement de la sous-structure.

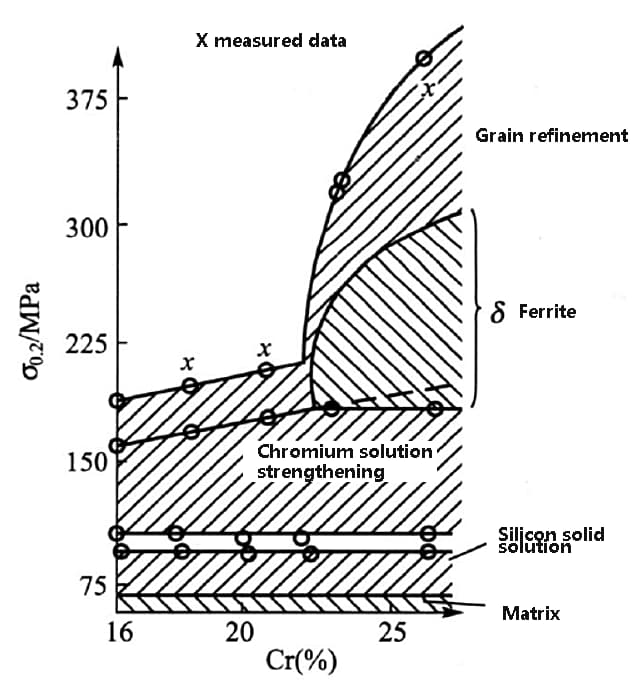

La figure ci-dessous illustre la contribution de ces mécanismes à la limite d'élasticité en acier inoxydable austénitique 8%~10%Ni.

Comme le montre la figure, le chrome, le silicium et le carbone renforcent la matrice en solution solide, ce qui multiplie la limite d'élasticité de la matrice austénitique.

Un autre mécanisme de renforcement est l'existence de ferrite α en tant que seconde phase, ainsi que l'affinement de la taille des grains et la précipitation de précipités, qui renforcent considérablement la résistance de l'austénite.

La figure montre que, dans l'acier inoxydable austénitique, le renforcement de la solution solide est un mécanisme crucial et que l'affinage des grains contribue le plus à la résistance globale.

Fig. Facteurs affectant la résistance de l'acier inoxydable austénitique

Les propriétés des différents aciers inoxydables varient en fonction de leur composition et de leur structure.

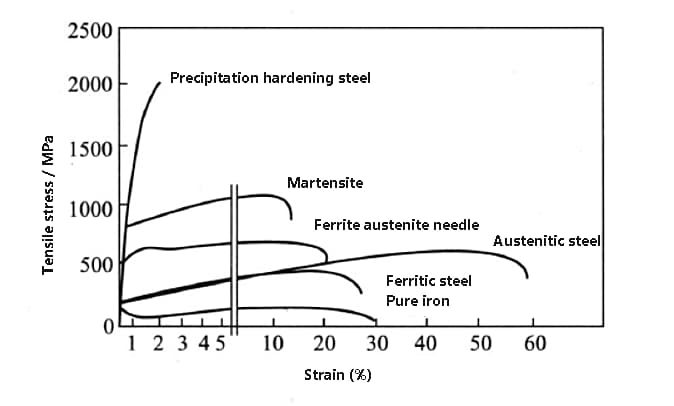

La figure ci-dessous présente une comparaison de la résistance et de la plasticité de différents aciers inoxydables.

Fig. Comparaison de la résistance et de la plasticité de divers aciers inoxydables et du fer pur

Parmi tous les aciers inoxydables, l'acier inoxydable austénitique présente la meilleure ductilité, tandis que l'acier inoxydable à durcissement par précipitation présente la résistance la plus élevée.

L'acier inoxydable martensitique présente de bonnes propriétés mécaniques globales, caractérisées par une résistance élevée et un certain degré de ductilité.

L'acier inoxydable duplex, qui est une combinaison d'acier inoxydable ferritique et austénitique, présente une résistance plus élevée et une meilleure ductilité.

L'acier inoxydable ferritique et l'acier inoxydable austénitique ont des propriétés de résistance similaires, mais la ductilité de ce dernier est beaucoup plus élevée que celle des autres types d'acier inoxydable. (À titre de comparaison, la courbe du fer pur est également incluse dans la figure).

La résistance à la corrosion d'un métal n'est pas seulement déterminée par son matériau, mais aussi par le type, la concentration, la température, la pression et d'autres conditions environnementales du milieu corrosif.

Dans les applications pratiques, c'est la capacité d'oxydation du milieu corrosif qui a le plus d'impact sur la corrosion du métal. Par conséquent, lors de la sélection des nuances d'acier inoxydable pour des environnements de travail spécifiques, il est important de prendre en compte les caractéristiques du milieu corrosif.

Dans les milieux faiblement corrosifs tels que l'atmosphère, l'eau et la vapeur, la résistance à la corrosion de l'acier inoxydable peut être assurée tant que la teneur en Cr de la solution solide dans la matrice d'acier inoxydable est supérieure à 13%. L'acier inoxydable peut donc être utilisé dans des composants tels que les vannes de compresseurs d'eau, les aubes de turbines de générateurs de vapeur et les conduites de vapeur.

Cependant, dans des milieux oxydants comme l'acide nitrique, les ions NO3- ont une forte capacité d'oxydation. Il en résulte la formation d'un film d'oxyde à la surface de l'acier inoxydable avec un temps de passivation court, ce qui compromet sa résistance à la corrosion.

Le H+ contenu dans l'acide agit comme un dépolarisant cathodique. Lorsque la concentration de H+ augmente, la dépolarisation de la cathode se renforce et la teneur en chrome nécessaire à la passivation augmente également. Par conséquent, seul le film d'oxyde à forte teneur en chrome présente une bonne stabilité dans l'acide nitrique.

Dans l'acide nitrique en ébullition, l'acier inoxydable 12Cr13 n'est pas résistant à la corrosion. Cependant, les aciers Cr17 et Cr30 avec une teneur en chrome de 17% - 30% sont résistants à la corrosion dans l'acide nitrique avec une concentration de 0% - 65%.

Dans les milieux non oxydants tels que l'acide sulfurique dilué, l'acide chlorhydrique et l'acide organique, la teneur en oxygène de ces milieux corrosifs est faible et le temps de passivation doit être prolongé. Lorsque la teneur en oxygène du milieu est faible dans une certaine mesure, l'acier inoxydable ne peut pas être passivé. Par exemple, dans l'acide sulfurique dilué, le SO42- présent dans le milieu n'est pas un oxydant, et la teneur en oxygène dissous dans le milieu est relativement faible, ce qui l'empêche de passiver l'acier. Par conséquent, la vitesse de corrosion de l'acier inoxydable au chrome est encore plus rapide que celle de l'acier au carbone.

Par conséquent, l'acier inoxydable Cr général ou l'acier inoxydable Cr Ni a du mal à atteindre l'état de passivation et n'est pas résistant à la corrosion lorsqu'il est utilisé dans ce type de milieu. Pour améliorer la capacité de passivation de l'acier, des éléments tels que le molybdène, le cuivre et d'autres doivent être ajoutés.

L'acide chlorhydrique est un acide non oxydant connu pour provoquer la corrosion de l'acier inoxydable. Pour prévenir la corrosion, un alliage Ni-Mo est nécessaire pour former un film protecteur stable à la surface de l'alliage.

Dans les acides organiques forts, la passivation du chrome et de l'acier inoxydable au chrome-nickel est difficile en raison de la faible teneur en oxygène du milieu et de la présence de H+. L'ajout de Mo, Cu, Mn et d'autres éléments à l'acier peut améliorer sa capacité de passivation. Par conséquent, l'acier inoxydable Cr-Mn est considéré comme une meilleure option.

Pour rendre l'acier résistant à la corrosion et facile à passivé, une certaine quantité de Mo et de Cu est ajoutée à l'acier.

Dans les milieux contenant du Cl-, le film d'oxyde à la surface de l'acier inoxydable est facilement détruit, ce qui entraîne une corrosion par piqûres de l'acier. Par conséquent, l'eau de mer est très corrosive pour l'acier inoxydable.

Il est important de noter qu'aucun acier inoxydable ne peut résister à la corrosion de tous les types de milieux. Par conséquent, la sélection de l'acier inoxydable doit être basée sur l'environnement spécifique de la corrosion et sur les caractéristiques des différents types d'acier inoxydable.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.