Pourquoi le débat entre les conducteurs en alliage d'aluminium et les conducteurs en cuivre est-il si crucial dans l'industrie électrique ? Les deux matériaux utilisés comme conducteurs présentent des avantages et des inconvénients uniques. Cet article explore les performances, la rentabilité et les applications de ces matériaux, en donnant un aperçu de leurs propriétés mécaniques et électriques. Les lecteurs comprendront comment les alliages d'aluminium apparaissent comme une alternative viable au cuivre, susceptible de transformer les systèmes de transmission et de distribution d'énergie. Plongez dans cet article pour découvrir quel conducteur pourrait être à l'origine de l'avenir de l'infrastructure électrique.

L'utilisation du cuivre par l'homme remonte à 10 000 ans. Un artefact - une coupe d'oreille en cuivre - datant de 8 700 ans a été mis au jour dans le nord de l'Irak, et des objets en bronze existaient en Chine il y a plus de 4 000 ans, à l'époque de Xia Yu.

L'utilisation du cuivre comme conducteur s'est étendue sur plus de 200 ans, depuis la découverte et l'application de l'électricité à la fin du XVIIIe siècle.

L'aluminium, un métal relativement jeune, était connu sous le nom d'"or argenté" au milieu du 19e siècle, plus précieux que l'or, jusqu'en 1886, lorsque le scientifique américain Hall a développé indépendamment la méthode de l'aluminium électrolytique, ouvrant ainsi la voie à la production industrielle.

L'utilisation de l'aluminium comme conducteur a débuté en 1896, lorsque le Britannique Sir William Crookes a installé le premier câble aérien en aluminium à Bolton.

En 1910, Hupp, de l'Aluminum Association of America, a inventé le fil toronné en aluminium à âme en acier, érigé au-dessus des chutes du Niagara. Depuis lors, les lignes aériennes de transmission à haute tension ont été progressivement remplacées par des torons d'aluminium à âme d'acier.

En outre, les pays occidentaux industrialisés ont commencé à utiliser la conducteurs en aluminium pour remplacer les conducteurs en cuivre dans les fils de distribution en 1910.

Actuellement, environ 14% de l'aluminium produit dans le monde sont utilisés comme matériaux électriques, les États-Unis étant en tête pour l'utilisation de l'aluminium dans les fils électriques, avec environ 35%.

La quantité d'aluminium utilisée par les services électriques chinois représente environ un tiers de la consommation totale d'aluminium, principalement pour la transmission à haute tension, tandis que la proportion de conducteurs en aluminium utilisés dans la distribution est inférieure à 5%. L'utilisation du cuivre ou de l'aluminium comme conducteurs est influencée par les conditions historiques, nationales et les ressources.

Dans les années 1950, avec l'augmentation rapide du prix du cuivre, l'industrie mondiale des fils et des câbles a proposé de remplacer le cuivre par l'aluminium. Pour obtenir les mêmes performances électriques, la section transversale du conducteur en aluminium doit être deux fois plus grande ou augmenter de 50% par rapport au conducteur en cuivre.

Dans les années 1960 et 1970, pour les mêmes raisons, la proposition de remplacer le cuivre par l'aluminium a été faite. De 2005 à aujourd'hui, la proposition de remplacer le cuivre par l'aluminium a de nouveau été avancée.

Avec les progrès de la technologie, le remplacement du cuivre par l'aluminium se réfère aujourd'hui principalement au remplacement du cuivre par un alliage d'aluminium. Quelles sont les perspectives de remplacement du cuivre par l'aluminium ? Nous devons mieux comprendre les propriétés des alliages d'aluminium, du cuivre et de l'aluminium.

| Performance | Aluminium | Aluminium | Cuivre | Cuivre | |

| Recuit (0) | Dur (H8) | Recuit | Dur | ||

| Poids atomique | 26.98 | 63.54 | |||

| Densité/kgm-3 | 2700 | 8890 | |||

| Résistivité/nΩ-m | 27.8 | 28.3 | 17.24 | 17.77 | |

| Conductivité/%IACS | 62 | 61 | 100 | 97 | |

| Coefficient de résistance à la température/(nΩ-m)-K-1 | 0.1 | 0.1 | 0.09825 | 0.09525 | |

| Résistance à la traction/MPa | 80-110 | 150-200 | 200-270 | 350470 | |

| Module de Young/GPa | 63 | 63 | 120 | 120 | |

| Coefficient de dilatation linéaire/×10-6K-1 | 23 | 23 | 17 | 17 | |

| Capacité thermique spécifique | /J(kg-K)-1 | 900 | 392 | ||

| /J(℃ -cm3)-1 | 2.38 | 3.42 | |||

| Conductivité thermique/W-(m-K) | 231 | 436 | |||

| Résistance thermique/K-W-1 | 0.491 | 0.259 | |||

| Électrode de mercure Potentiel/V | -0.75 | -0.22 | |||

| Dureté Brinell | 25 | 45 | 60 | 120 | |

| Point de fusion/℃ | 600 | 1083 | |||

| Chaleur de fusion/ × 105J - kg-1 | 3.906 | 2.142 | |||

Note : Les données proviennent de la deuxième édition du "Aluminum Alloy and Its Processing Handbook".

Du point de vue des normes de production des câbles, tous les câbles électriques sont fabriqués conformément à la norme GB12706.1-2008 "Extruded Insulated Power Cables and Accessories with Rated Voltages of 1kV (Um=1.2kV) to 35kV (Um=40.5kV) : Partie 1 : Cables with Rated Voltages of 1kV (Um=1.2kV) and 3kV (Um=3.6kV)", où les conducteurs des câbles sont produits conformément à GB/T3956-2008.

La norme GB/T3956-2008 "Conducteurs de câbles" contient des dispositions explicites, autorisant l'utilisation du premier ou du deuxième type de conducteurs en cuivre recuit revêtus ou non de métal, ainsi que de conducteurs en aluminium ou en alliage d'aluminium.

Résistance à la traction et conductivité électrique de l'aluminium électrique

| Statut | σb/MPa | Résistivité maximale (Ω-mm)2/m) | Conductivité (minimale) / %IACS |

| 1350-0 | 58.3~98 | 0.027899 | 61.8 |

| 1350-H12 ou H22 | 82.3~117.6 | 0.028035 | 61.5 |

| 1350-H14 ou 24 | 102.9~137.2 | 0.028080 | 61.4 |

| 1350-H16 ou 26 | 117.6~150.9 | 0.028126 | 61.3 |

| 1350-H19 | 161.7~198.9 | 0.028172 | 61.2 |

Note : Les données proviennent de la deuxième édition du "Aluminum Alloy and Its Processing Handbook".

Dans les années 60 et 70, le prix mondial du cuivre a grimpé en flèche. En raison de facteurs politiques, le cuivre a été réglementé en tant que matériau stratégique et, au niveau national, l'aluminium a été largement utilisé comme principal matériau conducteur pour les câbles de transmission.

La politique de "remplacement du cuivre par l'aluminium" est devenue une politique technique courante dans l'industrie électrique, l'utilisation de câbles conducteurs en cuivre nécessitant des applications de rapport.

Par conséquent, les lignes principales et les lignes secondaires des bâtiments civils utilisaient toutes des câbles en aluminium pur. Les inconvénients des conducteurs en aluminium pur (AA1350) se reflètent principalement dans les aspects suivants :

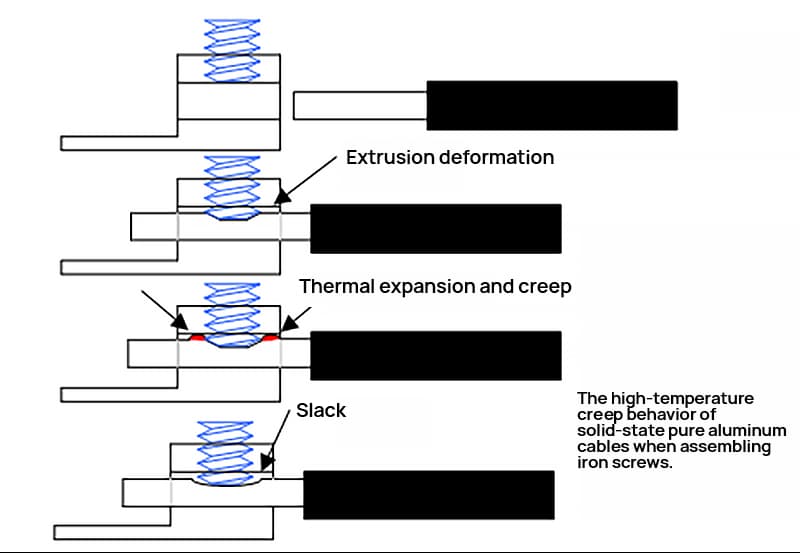

(1) Faible résistance mécanique, facilement cassable,

(2) Susceptible de flotter, ce qui nécessite un serrage fréquent des vis,

(3) Il surchauffe facilement en cas de surcharge, ce qui constitue un risque pour la sécurité,

(4) Le problème de la connexion de transition entre cuivre et aluminium n'est pas suffisamment prise en compte.

Ces problèmes ne se posent pas seulement au niveau national, mais également au niveau de l'industrie mondiale du câble. Toutefois, avec l'amélioration des relations internationales et la mise en œuvre de la réforme et de l'ouverture de la Chine, nous avons pu importer une grande quantité de ressources en cuivre de l'étranger, et la différence de prix entre le cuivre et l'aluminium est devenue insignifiante, ce qui a conduit à l'abandon progressif de la tendance "l'aluminium remplace le cuivre" au niveau national.

Simultanément, les pays étrangers ont activement développé de nouveaux conducteurs en alliage d'aluminium pour résoudre les problèmes de connexion entre les conducteurs en alliage et les terminaux.

Par la suite, les États-Unis et l'Europe ont largement utilisé des conducteurs en alliage d'aluminium dans les lignes de distribution.

Selon le code national américain de l'électricité [5] NEC330.14 : "Les conducteurs solides d'une section de 8, 10, 12AWG (équivalents aux tailles nationales de 8,37mm2, 5,26mm2, 3,332mm2) doivent être fabriqués à partir de matériaux en alliage d'aluminium de qualité électrique de la série AA8000.

Les conducteurs toronnés de 8AWG (équivalent au calibre domestique de 8,37mm2) à 1000kcmil (équivalent au calibre domestique de 506,7mm2), étiquetés comme Type RHH, RHW, XHHW, THW, THHW, THWN, THHN, type d'entrée de service SE Style U et SE Style R, doivent être fabriqués à partir de matériaux conducteurs en alliage d'aluminium de qualité électrique de la série AA-8000".

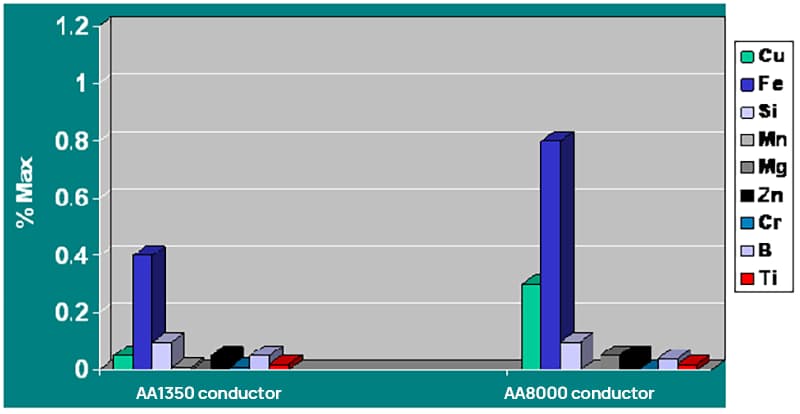

Le développement rapide des alliages d'aluminium utilisés comme conducteurs a été déclenché par la hausse importante des prix du cuivre au cours des années 1960 et 1970. Dans les désignations d'alliage de l'Association de l'aluminium, les principaux types d'alliages d'aluminium utilisés comme conducteurs comprennent la série AA1000 (aluminium pur), la série AA6000 et la série AA8000.

La série AA1000 est principalement utilisée pour les lignes aériennes à haute tension. La série AA6000 Al-Mg-Si (alliage aluminium-magnésium-silicium) est principalement utilisée pour les lignes aériennes à haute tension et les barres omnibus en aluminium ; les deux types de conducteurs existent à l'état dur, les connexions étant principalement réalisées par soudage.

La série AA8000 Al-Mg-Cu-Fe (alliage aluminium-magnésium-cuivre-fer) représente le véritable alliage d'aluminium doux utilisé sur les lignes de distribution. La série AA8000 série d'aluminium ont fait l'objet de nombreux brevets dans les années 1960 et 1970.

| Nom de l'alliage | Numéro de brevet américain | |

| ANSI-H35.1 | UNS | |

| 8017 | A98017 | ...... |

| 8030 | A98030 | 3711339 |

| 8076 | A98076 | 3697260 |

| 8130 | A98130 | ...... |

| 8176 | A98176 | RE28419 |

| RE30465 | ||

| 8177 | A98177 | ...... |

| Alliage d'aluminium | Pourcentage de la composition chimique en fonction de la qualité | |||||||||

| ANSI | UNS | Aluminium | Silicium | Le fer | Cuivre | Magnésium | Zinc | Bore | Autres (Total) | Autres (Total) |

| 8017 | A98017 | Résidus | 0.10 | 0.55-0.8 | 0.10-0.20 | 0.01-0.05 | 0.05 | 0.04 | 0.03A | 0.10 |

| 8030 | A98030 | Résidus | 0.10 | 0.30-0.8 | 0.15-0.30 | 0.05 | 0.05 | 0.001-0.04 | 0.03 | 0.10 |

| 8076 | A98076 | Résidus | 0.10 | 0.6-0.9 | 0.04 | 0.08-0.22 | 0.05 | 0.04 | 0.03 | 0.10 |

| 8130 | A98130 | Résidus | 0.15B | 0.40-1.0B | 0.05-0.15 | ... | 0.10 | ... | 0.03 | 0.10 |

| 8176 | A98176 | Résidus | 0.03-0.15 | 0.40-1.0 | ...... | ... | 0.10 | ... | 0.05C | 0.15 |

| 8177 | A98177 | Résidus | 0.10 | 0.25-0.45 | 0.04 | 0.04-0.12 | 0.05 | 0.04 | 0.03 | 0.10 |

R : La teneur maximale en lithium est de 0,03.

B : La teneur maximale en silicium et en fer est de 1,0.

C : La teneur maximale en gallium est de 0,03.

Remarque : les données proviennent de l'Aluminum Electrical Conductor Handbook - Troisième édition.

L'ajout de cuivre, de fer et de magnésium joue un rôle crucial dans l'alliage :

Cuivre : Améliore la stabilité de la résistance électrique de l'alliage à des températures élevées.

Fer : augmente la résistance au fluage et la résistance à la compression de 280%, évitant les problèmes causés par le relâchement induit par le fluage.

Magnésium : Sous la même pression d'interface, il peut augmenter les points de contact et fournir une plus grande résistance à la traction.

Performance de l'alliage d'aluminium pour les fils électriques souples

| Nom de la marque ou du produit | σb/MPa | σ0.2/MPa | δ/% | Nom de la marque ou du produit/%IACS |

| 1350 | 74.5 | 27.5 | 32 | 63.5 |

| Triple E | 95 | 67.7 | 33 | 62.5 |

| Super -T | 95 | 67.6 | 33 | 62.5 |

| X8076 | 108.8 | 60.8 | 22 | 61.5 |

| Stabiloy | 113.8 | 53.9 | 20 | 61.8 |

| NiCo | 108.8 | 67.7 | 26 | 61.3 |

| X8130 | 102.0 | 60.8 | 21 | 62.1 |

Note : Les données proviennent de la deuxième édition du "Aluminum Alloy and Its Processing Handbook".

(1) Résistance mécanique : Comme le montre le tableau, par rapport au conducteur en aluminium pur AA1350, la résistance à la traction du conducteur de la série AA8000 est d'environ 150% de l'aluminium pur, et sa résistance à la traction est d'environ 150% de l'aluminium pur, et sa résistance à la traction est d'environ 150%. limite d'élasticité est d'environ 200% d'aluminium pur.

(2) Résistance au fluage : L'essai de fluage sur 500 heures montre que la résistance au fluage de l'alliage de la série AA8000 est d'environ 280% de celle du conducteur en aluminium pur AA1350, atteignant essentiellement le même niveau que le conducteur en cuivre.

| Caractéristiques du conducteur | Cuivre électrique (Cu) | Alliage d'aluminium AA8000 |

| Densité (g/mm³) | 8.89 | 2.7 |

| Point de fusion (℃) | 1083 | 660 |

| Coefficient de dilatation linéaire | 17*10-6 | 23*10-6 |

| Résistivité électrique (Ω*mm²/m) | 0.017241 | 0.0279 |

| Conductivité électrique IACS% | 100 | 61.8 |

| Résistance à la traction (MPa) | 220-270 | 113.8 |

| Limite d'élasticité (MPa) | 60-80 | 53.9 |

| Taux d'élongation (%) | 30-45 | 30 |

En comparant les conducteurs en alliage d'aluminium AA8000 et les conducteurs en cuivre, nous constatons qu'en raison des différences de résistivité, leurs valeurs IACS (International Annealed Copper Standard) varient.

L'alliage d'aluminium AA8000 représente 61,8% de la valeur du cuivre. Lorsque nous augmentons la section transversale du conducteur en alliage d'aluminium de deux degrés ou que nous la portons à 150% de la section transversale du conducteur en cuivre, leurs performances électriques s'alignent.

En termes de résistance à la traction, le conducteur en alliage d'aluminium est deux fois moins résistant que le conducteur en cuivre (113,8 contre 220 MPa).

Cependant, comme la densité de l'alliage d'aluminium AA8000 n'est que de 30,4% du conducteur en cuivre, même si la section transversale du conducteur en alliage d'aluminium est portée à 150% du conducteur en cuivre, le poids du conducteur en alliage d'aluminium n'est que de 45% du conducteur en cuivre.

Cette situation confère au conducteur en alliage d'aluminium certains avantages en termes de résistance à la traction par rapport au conducteur en cuivre.

La limite d'élasticité du conducteur en alliage d'aluminium AA8000 est proche de celle du conducteur en cuivre, ce qui permet aux propriétés de fluage du conducteur en alliage d'aluminium de se rapprocher de celles du conducteur en cuivre.

En termes d'allongement à la rupture, le conducteur en alliage d'aluminium et le conducteur en cuivre sont essentiellement les mêmes.

En raison des coefficients de dilatation différents du conducteur en alliage d'aluminium et du conducteur en cuivre, ils ne se prêtent pas à une connexion directe. Nous assurons la fiabilité de leur connexion par les méthodes suivantes.

La norme GB14315-2008 relative aux bornes à sertir en cuivre et en aluminium et aux tubes de connexion pour les conducteurs de câbles électriques a été officiellement mise en œuvre.

Dans cette norme, la borne de transition cuivre-aluminium a également été officiellement incorporée, fournissant une base théorique pour la connexion des câbles en alliage aux barres omnibus en cuivre et à l'équipement électrique.

Les principales méthodes actuelles pour la transition cuivre-aluminium sont les suivantes :

1) Câble en alliage + borne de transition en cuivre-aluminium (la borne se connecte directement à l'appareil) barre de cuivre).

2) Câble en alliage + borne en aluminium (lorsque la borne en aluminium et la barre omnibus en cuivre étamé sont connectées, serrez les vis conformément aux valeurs de couple fournies par la norme nationale, et ajoutez une rondelle pour maintenir la connexion efficace du cuivre et de l'aluminium pendant la dilatation et la contraction thermiques).

3) Câble en alliage + borne en aluminium + rondelle bimétallique (la partie en aluminium de la rondelle est reliée à la borne en aluminium, et la partie en cuivre est reliée à la barre omnibus en cuivre).

Ces méthodes de connexion requièrent toutes 1 000 tests de cycles thermiques conformément à IEC61238-2008 ou GB9327-2008, simulant 30 ans d'utilisation pour garantir la fiabilité des connexions de câbles.

Les essais de cycles thermiques menés par le Power Board of Georgia aux États-Unis et le Shanghai Cable Research Institute montrent que les connexions des câbles en alliage sont sûres et fiables. Les données des rapports expérimentaux indiquent que leur fiabilité est même plus stable que celle des conducteurs en cuivre.

Selon les données de l'United States Geological Survey (USGS), la teneur en cuivre de la croûte terrestre est inférieure à 0,01%, tandis que l'aluminium représente 7,73%.

La teneur en aluminium est donc plus de 1000 fois supérieure à celle du cuivre. Sur la base des taux de consommation actuels, avec un taux de croissance annuel moyen de 3%, les ressources mondiales en cuivre dureront encore 32 ans.

Toutefois, compte tenu de l'échelle d'extraction actuelle de l'aluminium (environ 140 millions de tonnes par an), les réserves existantes de bauxite peuvent satisfaire les besoins de l'industrie mondiale de l'aluminium pendant près de 180 ans.

Les excellentes propriétés électriques et mécaniques des conducteurs en alliage d'aluminium ont permis de remédier au manque de fiabilité des connexions en aluminium, à la résistance mécanique insuffisante et à la tendance au fluage.

Ces conducteurs ont des performances mécaniques similaires à celles du cuivre et, en augmentant la section transversale, ils peuvent atteindre la même conductivité que le cuivre, ce qui les rend largement utilisables dans les systèmes de distribution à basse tension.

La promotion des conducteurs en alliage d'aluminium sur le marché intérieur peut aider le pays à économiser une quantité importante de ressources en cuivre, à réduire la dépendance à l'égard des ressources en cuivre étrangères, à économiser une quantité substantielle de devises, et également à réaliser certaines économies pour les utilisateurs, en facilitant l'installation pour les installateurs.

Avec autant d'avantages, il est raisonnable de penser que l'application des conducteurs en alliage d'aluminium dans les câbles d'énergie à basse tension sera largement acceptée. La tendance à remplacer le cuivre par l'aluminium pourrait potentiellement déclencher une transformation de l'industrie du câble.