Vous êtes-vous déjà demandé comment la technologie moderne pouvait révolutionner le soudage traditionnel ? Cet article explore le monde fascinant du soudage au laser, en soulignant ses avantages, ses défis et ses applications dans des industries allant de l'aérospatiale à l'automobile. Découvrez comment cette technologie de pointe transforme le soudage des alliages d'aluminium, en offrant une précision et une efficacité sans précédent.

Le soudage au laser offre des avantages significatifs par rapport aux méthodes de soudage traditionnelles, notamment un apport de chaleur minimal, une influence thermique réduite, des rapports d'aspect élevés et un contrôle automatisé du processus. Ces avantages se traduisent par une amélioration de la qualité des soudures, une augmentation de la productivité et une plus grande précision dans les applications d'assemblage des métaux.

Les alliages d'aluminium sont largement utilisés dans diverses industries en raison de leurs propriétés exceptionnelles, notamment leur faible densité, leur rapport résistance/poids élevé, leur excellente résistance à la corrosion et leur formabilité supérieure. Ces caractéristiques font des alliages d'aluminium des matériaux idéaux pour la fabrication de conteneurs, la production de machines, les équipements électriques, les composants de l'industrie chimique et les structures aérospatiales.

Le remplacement de l'acier par des alliages d'aluminium dans les structures soudées peut conduire à des améliorations substantielles des performances structurelles globales et à une réduction du poids. Cependant, l'aluminium présente des défis uniques en matière de soudage en raison de sa conductivité thermique élevée, de son faible potentiel d'ionisation et de sa tendance à former un oxyde d'aluminium tenace (Al2O3) à sa surface. Ce film d'oxyde peut entraver la fusion et contribuer à des défauts de soudure tels que l'absence de fusion, la porosité, les inclusions et la fissuration à chaud, ce qui peut compromettre l'intégrité mécanique du joint soudé.

Comparé aux techniques conventionnelles de soudage à l'arc comme le soudage à l'arc au tungstène (GTAW) ou le soudage à l'arc au gaz et au métal (GMAW), le soudage au laser offre plusieurs avantages distincts. Il s'agit notamment de cordons de soudure plus étroits, de zones affectées thermiquement réduites, d'exigences moindres en matière de chevauchement des joints, d'un contrôle précis des paramètres de soudage et de capacités d'automatisation accrues. Ces caractéristiques contribuent à améliorer la qualité des soudures, à réduire les distorsions et à accroître l'efficacité de la production.

Actuellement, la technologie du soudage au laser trouve de nombreuses applications dans l'assemblage de composants électroniques à parois minces, de pièces structurelles et de composants aérospatiaux. La trajectoire future de la recherche sur le soudage laser est axée sur le développement et la mise en œuvre de lasers à fibre de haute puissance, en particulier dans la gamme des 10 kW, pour le soudage par pénétration profonde de matériaux à grande échelle et à section épaisse. Ces progrès permettront d'étendre les capacités du soudage au laser pour répondre à des applications plus difficiles dans les industries lourdes et la fabrication à grande échelle.

| Performance/type | Laser à dioxyde de carbone | NdYAG laser | YbYAG Dac laser | Laser à fibre |

|---|---|---|---|---|

| Longueur d'onde / um | 10.6 | 1.06 | 1.06 | 1-2 |

| Rendement de conversion électrique/% | 12-15 | 2-6 | 20 | 8-10 |

| Densité de puissance/(MW/cm-2) | 10 | 10 | 100 | 100 |

| Puissance maximale/kW) | 50 | 6 | 15 | 50 |

| Rendement du faisceau | Lentille optique | Fibre optique | Fibre optique | Fibre optique |

| Absorption des métaux/% | 8 | 20 | 20 | 20 |

| Cycle d'entretien/heure | 1000 | 1000 | 1ooo | 20000 |

| Luminosité du laser (103W/mm2steradian) (4kW/h) | — | 7,5 (longueur focale : 200 ; Diamètre de la fibre : 0,6 mm) | 134,2 (longueur focale : 200 ; Diamètre de la fibre : 0,2 mm) | 264.4 (longueur focale : 160 ; Diamètre de la fibre : 0,1 mm) |

Laser à gaz CO2

Le laser CO2 utilise le dioxyde de carbone comme milieu actif et émet à une longueur d'onde de 10,6 μm. Ces lasers sont classés en deux catégories : les lasers à flux croisés et les lasers à flux axiaux, en fonction de leur structure d'excitation. Bien que les lasers CO2 à flux croisé aient atteint des puissances de sortie impressionnantes allant jusqu'à 150 kW, la qualité de leur faisceau n'est pas optimale pour les applications de soudage de précision. En revanche, les lasers CO2 à flux axial offrent une qualité de faisceau supérieure, ce qui les rend adaptés au soudage de matériaux hautement réfléchissants tels que les alliages d'aluminium. La plus grande longueur d'onde des lasers CO2 peut toutefois entraîner une augmentation des zones affectées par la chaleur et une distorsion thermique potentielle dans les matériaux minces.

YAG Laser à l'état solide

Les lasers à l'état solide utilisent des matériaux cristallins ou en verre comme milieu actif, les types les plus courants étant le rubis, le verre au néodyme et le grenat d'yttrium et d'aluminium dopé au néodyme (Nd:YAG). Ces lasers émettent généralement à une longueur d'onde de 1,06 μm. Les lasers YAG offrent plusieurs avantages par rapport aux lasers CO2 pour le soudage des métaux : une plus grande absorption par les surfaces métalliques, une réduction des effets de blindage du plasma et une compatibilité avec l'acheminement du faisceau par fibre optique. Cette capacité de fibre optique permet des opérations de soudage flexibles et une meilleure accessibilité aux géométries complexes. La longueur d'onde plus courte permet également d'obtenir des points focaux plus petits, ce qui peut augmenter la densité de puissance et la vitesse de soudage. Ces caractéristiques ont fait des lasers YAG le choix prédominant pour le soudage structurel des alliages d'aluminium dans de nombreuses industries.

Laser à fibre YLR

Développés après 2002, les lasers à fibre YLR représentent une avancée significative dans la technologie laser. Ces lasers utilisent des fibres optiques dopées avec des ions de terres rares comme support de gain, émettant généralement à environ 1,08 μm. La structure révolutionnaire de la fibre à double enveloppe de ces lasers améliore considérablement l'efficacité de la pompe et la puissance de sortie par rapport aux lasers à fibre traditionnels. Les lasers à fibre YLR offrent de nombreux avantages par rapport aux systèmes YAG, notamment :

Ces caractéristiques rendent les lasers à fibre YLR de plus en plus populaires pour le soudage de haute précision des alliages d'aluminium, en particulier dans les applications aérospatiales et automobiles où la qualité de la soudure et la fiabilité du processus sont essentielles.

L'aluminium et les alliages d'aluminium sont classés en sept séries primaires :

En fonction de leurs caractéristiques de traitement, les alliages d'aluminium sont classés en deux catégories principales : les alliages d'aluminium corroyés et les alliages d'aluminium coulés. Les alliages corroyés sont subdivisés en alliages non traitables à chaud et en alliages traitables à chaud.

La soudabilité des alliages d'aluminium varie considérablement d'une série à l'autre :

Les alliages non traitables à chaud (séries 1000, 3000 et 5000) présentent généralement une bonne soudabilité. Les alliages de la série 4000 sont peu sensibles à la fissuration à chaud.

Cependant, les alliages de la série 5000 dont la teneur en magnésium dépasse 2% sont sujets à la fissuration. Si l'augmentation de la teneur en magnésium améliore les performances de soudage, elle affecte négativement la ductilité et la résistance à la corrosion de l'alliage.

Les alliages pouvant subir un traitement thermique (séries 2000, 6000 et 7000) posent de plus grands défis en matière de soudage. Ils sont plus sensibles à la fissuration à chaud, présentent une mauvaise formation du cordon de soudure et subissent une réduction significative de la résistance en raison de la dissolution des précipités de durcissement dans la zone affectée thermiquement (ZAT).

Pour obtenir des joints soudés de haute qualité dans les alliages d'aluminium, il est essentiel de mettre en œuvre des techniques de soudage appropriées, de sélectionner des procédés de soudage adéquats et d'utiliser des matériaux d'apport compatibles. La préparation de la surface avant soudage est essentielle et implique généralement :

Pour maintenir la propreté de la surface, le soudage doit être effectué dans les 24 heures suivant la préparation de la surface. En outre, il est recommandé d'effectuer des tests de qualification de la procédure de soudage afin d'optimiser les paramètres pour des combinaisons d'alliages et des configurations de joints spécifiques.

Depuis les années 1990, des avancées significatives dans la technologie laser, en particulier le développement de lasers à haute puissance et à haute luminosité, ont propulsé le soudage laser vers de nouveaux sommets d'intégration, d'intelligence, de flexibilité et de polyvalence. Cette évolution a suscité un intérêt accru pour l'application du soudage laser aux structures en alliage d'aluminium dans diverses industries à l'échelle mondiale.

Dans le secteur automobile, plusieurs constructeurs chinois ont déjà intégré la technologie de soudage au laser dans leurs derniers modèles. La capacité à souder au laser d'épaisses plaques d'alliage d'aluminium continuant de s'améliorer, cette technologie est prête à être utilisée dans les structures des véhicules blindés, offrant des avantages potentiels en termes de rapport poids/résistance et d'efficacité de fabrication.

La recherche d'une fabrication légère a fait du soudage au laser de structures sandwich en alliage d'aluminium un domaine de recherche clé pour les industries de la construction navale et des trains à grande vitesse. Ces structures composites offrent un équilibre optimal entre la résistance, la réduction du poids et la gestion thermique, ce qui est essentiel pour améliorer les performances et l'efficacité énergétique dans les applications maritimes et ferroviaires.

Les alliages d'aluminium restent essentiels dans les structures aérospatiales, ce qui a incité les pays technologiquement avancés tels que le Japon, les États-Unis, le Royaume-Uni et l'Allemagne à mener des recherches intensives sur les techniques de soudage au laser. L'accent a été mis sur le soudage par fibre laser et le soudage hybride laser-arc, en particulier pour l'assemblage de plaques épaisses et le soudage de métaux dissemblables, car ces méthodes offrent une qualité de soudage supérieure, une pénétration plus profonde et une réduction des zones affectées par la chaleur.

L'évolution de la technologie du laser à fibre a positionné le soudage laser à fibre et le soudage hybride laser-arc à l'avant-garde de l'assemblage des alliages d'aluminium dans la fabrication aéronautique de pointe. Ces techniques se distinguent par leur précision, leur rapidité et leur capacité à souder des géométries complexes, ce qui les rend idéales pour les applications aérospatiales. Le projet américain NALI (National Aerospace Leadership Initiative), qui mène des recherches de pointe sur le soudage laser à fibre et le soudage hybride laser-arc pour les structures des chambres de combustion des avions commerciaux et des moteurs du Joint Strike Fighter (JSF), en est un excellent exemple.

Les recherches en cours et la mise en œuvre de techniques avancées de soudage au laser pour les alliages d'aluminium sont à l'origine d'innovations en matière de conception structurelle, de processus de fabrication et de performances des matériaux dans de nombreuses industries de haute technologie, ouvrant la voie à des produits plus légers, plus solides et plus efficaces dans les secteurs de l'automobile, de la défense, de la marine, du rail et de l'aérospatiale.

Le soudage au laser des alliages d'aluminium offre des avantages significatifs par rapport aux techniques conventionnelles de soudage par fusion, notamment un apport de chaleur très ciblé, des rapports profondeur/largeur de soudure supérieurs et une déformation structurelle minimale. Toutefois, ce procédé avancé présente également des défis uniques :

En conclusion, bien que le soudage au laser offre des avantages indéniables pour l'assemblage des alliages d'aluminium, la réalisation de son plein potentiel nécessite de relever ces défis inhérents. Pour faire progresser cette technologie, il faut avant tout élaborer des stratégies permettant d'atténuer les défauts de soudure, d'améliorer les propriétés des joints et la stabilité du processus grâce à un contrôle précis des paramètres de soudage, à des conceptions de joints innovantes et, éventuellement, à l'intégration de systèmes de surveillance en temps réel et de contrôle adaptatif.

Le soudage au laser utilise le laser comme source lumineuse à haute densité qui permet un chauffage rapide et une solidification instantanée, avec un rapport d'aspect pouvant atteindre 12:1. Toutefois, en raison de la forte réflectivité et de la bonne conductivité thermique des alliages d'aluminium, ainsi que de l'effet de blindage du plasma, des défauts sont susceptibles de se produire au cours du processus de soudage.

Les deux défauts les plus importants sont les pores et les fissures thermiques. Le défi du soudage au laser des alliages d'aluminium consiste à améliorer efficacement l'absorption de la lumière laser par le matériau en raison de sa forte réflexion.

Les processus de soudage au laser pour les alliages d'aluminium est plus complexe, et il est crucial de l'améliorer et de l'affiner en raison des caractéristiques de l'alliage d'aluminium lui-même.

Plus le taux d'absorption du laser par le matériau est élevé, ou plus le coefficient de transfert thermique et le coefficient de conductivité thermique sont faibles, plus l'énergie du laser est facilement absorbée par la surface du matériau, ce qui entraîne une augmentation rapide de la température de surface et la fonte ou l'évaporation du matériau.

Le tableau 1 présente la réflectivité de divers métaux à des lasers de différentes longueurs d'onde.

Tableau 1 Réflectivité des métaux aux lasers de différentes longueurs d'onde à température ambiante (%)

| λ/μm | Ag | Al | Cu | Cr | Ni | Acier |

|---|---|---|---|---|---|---|

| 0.7 | 95 | 77 | 82 | 56 | 68 | 58 |

| 1.06 | 97 | 80 | 91 | 58 | 75 | 63 |

| 10.6 | 99 | 98 | 98 | 93 | 95 | 93 |

La réflectivité des différents métaux diminue à mesure que la longueur d'onde devient plus courte, la réflectivité de l'Ag, de l'Al et du Cu à la lumière laser pouvant atteindre 90% ou plus. Cela accroît considérablement la difficulté de traitement au laser.

A température ambiante, le taux d'absorption du CO2 par les alliages d'aluminium est très faible, 98% de l'énergie laser étant réfléchie par la surface de l'alliage d'aluminium. La réflectivité des lasers Nd:YAG atteint également 80%.

Il est clair que les alliages d'aluminium ont une forte réflectivité à la lumière laser et un faible taux d'absorption, en raison de leur forte densité d'électrons libres. La forte vibration des ondes électromagnétiques lumineuses entraîne la génération d'ondes réfléchies puissantes et d'ondes transmises plus faibles. Les ondes réfléchies ne sont pas facilement absorbées par la surface de l'alliage d'aluminium, ce qui explique sa haute réflectivité aux lasers à température ambiante.

Dans le cadre de la processus de soudage au laserlorsque la densité d'énergie du laser dépasse 3,5 * 106W/cm2Des ions seront générés. Cette méthode de soudage est réalisée par pénétration profonde et est basée sur l'effet "petit trou". La présence de "petits trous" augmente considérablement le taux d'absorption du laser par le matériau et permet d'obtenir un bon effet de soudage en fusionnant l'élément soudé à une densité d'énergie élevée.

Le principal défi du soudage au laser des alliages d'aluminium est d'induire et de maintenir la stabilité des petits trous, ce qui est dû à la fois à l'effet de serre et à l'effet de serre. propriétés des matériaux des alliages d'aluminium et les propriétés optiques du faisceau laser. Comme indiqué précédemment, l'aluminium réfléchit 80% d'énergie à température ambiante et possède une bonne conductivité thermique, ce qui nécessite un seuil de densité d'énergie laser élevé pour produire de "petits trous".

Lorsque la puissance d'entrée dépasse cette valeur, la transmission de l'énergie laser dans le matériau n'est plus limitée par la conduction thermique et le soudage s'effectue par pénétration profonde. Le soudage s'effectue par pénétration profonde. rayonnement laser provoque une forte évaporation du métal de base et forme une rainure d'évaporation. Le faisceau laser pénètre dans le matériau à travers cette rainure, ce qui se traduit par une forte augmentation de la profondeur et de l'efficacité de la soudure.

Pour les matériaux hautement réfléchissants, tels que les alliages d'aluminium et de cuivre, une grande densité de puissance est nécessaire pendant le soudage. Cela impose certaines exigences quant au choix des modèles de soudage et des lentilles de collimation et de focalisation.

Le renforcement par affinage, le renforcement par solution solide et le renforcement par précipitation au cours du vieillissement sont trois façons différentes de renforcer les alliages d'aluminium. Malgré ces mécanismes, l'évaporation importante d'éléments d'alliage à bas point de fusion, tels que le Mg et le Zn, pendant le soudage au laser provoque l'affaissement de la soudure et réduit sa résistance à la corrosion. dureté et résistance.

Au cours du processus de solidification rapide, la transformation de la structure renforcée à grains fins en une structure brute de coulée entraîne une diminution de la dureté et de la résistance. En outre, la présence de fissures et de pores dans la soudure diminue la résistance à la traction.

En conclusion, le ramollissement des joints est un autre défi dans le soudage au laser des alliages d'aluminium.

Il existe deux principaux types de pores dans le processus de soudage laser des alliages d'aluminium : les pores d'hydrogène gazeux et les pores d'effondrement en trou de serrure.

(1) Pores d'hydrogène : Les alliages d'aluminium forment un film d'oxyde sur leur surface à haute température, qui absorbe facilement l'humidité de l'environnement. Lorsqu'elle est chauffée par un laser, l'eau se décompose en hydrogène, et la solubilité de l'hydrogène dans l'aluminium liquide est environ 20 fois supérieure à celle de l'aluminium solide. Lors de la solidification rapide de l'alliage, la solubilité de l'hydrogène diminue considérablement lors du passage de l'aluminium liquide à l'état solide. Si l'excès d'hydrogène dans l'aluminium liquide ne s'élève pas et ne déborde pas en douceur, il forme des pores d'hydrogène. Ces pores sont généralement de forme régulière et de taille plus importante que les dendrites, et les motifs de solidification des dendrites sont visibles sur la surface interne.

(2) Effondrement du trou de serrure : Le trou de soudure est en équilibre avec sa propre gravité et la pression atmosphérique. Lorsque cet équilibre est rompu, le métal liquide dans le bain de fusion ne peut pas s'écouler et se remplir à temps, ce qui entraîne des trous irréguliers. Des études ont montré que la teneur en magnésium de la paroi interne du trou est environ quatre fois supérieure à celle de la zone de la soudure. La vitesse de refroidissement du soudage au laser étant trop rapide, le problème des pores d'hydrogène gazeux est plus grave et il y a plus de trous causés par l'effondrement de petits trous dans le soudage au laser.

L'alliage d'aluminium est un alliage eutectique courant qui a tendance à se déformer. fissures chaudes pendant le soudage, notamment les fissures de cristallisation de la soudure et les fissures de liquéfaction de la zone affectée par la chaleur (HAZ). Généralement, les fissures de cristallisation apparaissent dans la zone de soudure, tandis que les fissures de liquéfaction apparaissent près du joint. Parmi les alliages d'aluminium, les alliages Al-Mg-Si de la série 6000 sont particulièrement sensibles à la fissuration.

Le métal de base est soumis à un chauffage et à un refroidissement rapides, ce qui peut entraîner une solidification et une cristallisation instantanées. Le degré élevé de sous-refroidissement au cours de ce processus entraîne la croissance des grains de cristal perpendiculairement au centre de la soudure, formant des composés eutectiques à bas point de fusion tels que Al-Si ou Mg-Si, Al-Mg2Si et autres. Cela affaiblit la force de liaison du plan cristallin, ce qui le rend plus susceptible de se fissurer sous l'effet d'une contrainte thermique.

Dans l'aluminium soudage d'alliages Les éléments à faible point d'ébullition tels que le Mg, le Zn, le Mn et le Si sont facilement évaporés et brûlés. Plus la vitesse de soudage est lente, plus la combustion est importante, ce qui modifie la composition chimique du métal soudé. En raison de la ségrégation des composants dans la zone de soudure, une ségrégation eutectique et une fusion du joint de grain se produisent, entraînant des fissures de liquéfaction au niveau du joint de grain sous contrainte, ce qui réduit les performances du joint soudé.

Pour réussir le soudage au laser des alliages d'aluminium et résoudre les problèmes susmentionnés, plusieurs approches sont couramment adoptées.

L'un des facteurs les plus importants affectant la perte d'éléments à bas point de fusion dans les alliages d'aluminium pendant le soudage est la pression du gaz expulsé de la buse. Pour atténuer ce problème, il est possible de réduire le diamètre de la buse et d'augmenter la pression et le débit du gaz. Cela réduira la perte par combustion d'éléments tels que le Mg et le Zn au cours du processus de soudage, et augmentera également la pénétration.

Deux méthodes de soufflage sont disponibles : le soufflage direct et le soufflage latéral. En outre, il est possible de souffler simultanément vers le haut et vers le bas de la pièce soudée. Le choix de la méthode de soufflage doit être déterminé en fonction des circonstances spécifiques du soudage.

L'alliage d'aluminium réagit fortement à l'énergie laser. Préparation adéquate de la surface de l'alliage d'aluminium, telle que l'oxydation anodique, polissage électrolytiqueLe sablage, etc., peut grandement améliorer l'absorption d'énergie du faisceau sur la surface.

Des recherches ont montré que l'élimination du film d'oxyde des alliages d'aluminium augmente leur tendance à former des fissures de cristallisation. Pour éviter d'endommager l'état de surface de l'alliage d'aluminium tout en simplifiant le processus de soudage au laser, la température de la surface de la pièce peut être augmentée avant le soudage, ce qui améliorera le taux d'absorption du laser par le matériau.

Le soudage au laser se divise en deux catégories : les lasers pulsés et les lasers continus. Les lasers pulsés d'une longueur d'onde de 1064 nm ont un faisceau très concentré et l'énergie ponctuelle de l'impulsion est supérieure à celle des lasers continus. Toutefois, l'énergie des lasers pulsés est généralement limitée, ce qui les rend plus adaptés au soudage de matériaux à parois minces.

Soudage en mode pulsé

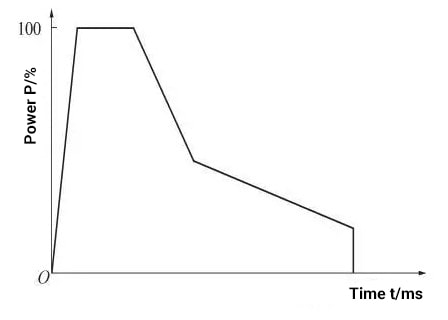

Lors du soudage au laser, il est important de sélectionner la forme d'onde de soudage appropriée. Les formes d'ondes d'impulsion les plus courantes sont l'onde carrée, l'onde de pointe et l'onde à double crête. En général, les ondes d'impulsion durent quelques millisecondes. Pendant une impulsion laser, la réflectivité du métal change radicalement. Les alliages d'aluminium ont une forte réflectivité à la lumière, ce qui signifie que 60-98% de l'énergie laser qui frappe la surface du matériau peut être perdue en raison de la réflexion. Cette réflectivité varie en fonction de la température de la surface.

L'onde aiguë et l'onde à double crête sont les meilleures options pour le soudage de l'alliage d'aluminium, car la phase ascendante de la forme d'onde fournit plus d'énergie pour faire fondre l'alliage d'aluminium. Une fois qu'un "petit trou" est formé dans la pièce, le taux d'absorption du métal liquide par le laser augmente rapidement pendant le soudage à pénétration profonde. À ce stade, il est important de réduire rapidement l'énergie du laser et d'effectuer le soudage à une faible puissance pour éviter les éclaboussures.

La partie de la forme d'onde de soudage qui ralentit a une largeur d'impulsion plus longue, ce qui réduit efficacement la formation de pores et de fissures. Cette forme d'onde provoque la fusion et la solidification répétées de la soudure, ce qui réduit la vitesse de solidification du bain de fusion. La forme d'onde peut être ajustée en fonction des besoins lors du soudage de différents types d'échantillons.

Figure 1 Forme d'onde d'impulsion pour le soudage d'un alliage d'aluminium

Le choix de la quantité appropriée de défocalisation peut également minimiser la formation de pores. La modification de la défocalisation a un impact significatif sur la formation de la surface de la soudure et sur la pénétration. Une défocalisation négative peut augmenter la pénétration, tandis qu'une défocalisation positive en soudage par impulsion peut rendre la surface de la soudure plus lisse et plus attrayante visuellement.

En raison de la forte réflectivité des alliages d'aluminium à l'énergie laser, la tête de soudage est généralement inclinée pour éviter que le faisceau laser ne soit réfléchi verticalement et n'endommage le métal. focalisation laser lentille. Le diamètre du joint de soudure et la surface de collage effective augmentent avec l'angle d'inclinaison du laser. Le joint de soudure et la surface de collage effective les plus grands sont obtenus lorsque l'angle d'inclinaison du laser est de 40°. Cependant, la pénétration du point de soudure et la pénétration effective diminuent avec l'augmentation de l'angle d'inclinaison du laser, et lorsqu'il dépasse 60°, la pénétration effective du point de soudure et la pénétration effective du point de soudure diminuent. pénétration de la soudure diminue jusqu'à zéro. L'inclinaison de la tête de soudage à un certain angle peut augmenter la profondeur de pénétration et la largeur de la soudure.

En outre, il est important de noter que plus la vitesse de soudage est élevée, plus le risque de fissuration est important. En effet, une vitesse de soudage rapide entraîne une surfusion importante, ce qui a pour effet d'affiner les grains dans la zone de soudure et de faire croître un grand nombre de "cristaux de faisceau" dans la même direction, ce qui augmente la probabilité de formation de fissures sur le plan cristallin entre ces cristaux de faisceau. Si la vitesse de soudage est trop rapide, la profondeur de pénétration de la soudure sera relativement faible.

Soudage en mode continu

Le soudage au laser traditionnel peut entraîner une fragilisation ou des fissures. En revanche, le soudage au laser continu n'est pas soumis au même processus de refroidissement et de chauffage soudain que le soudage au laser à impulsions, ce qui réduit le nombre de fissures au cours du processus de soudage. En outre, le soudage au laser à fibre de la plupart des alliages d'aluminium améliore la ténacité après le soudage et réduit le risque de fragilité.

Le soudage au laser pulsé convient au soudage de l'aluminium industriel pur, avec peu de risques de fissures après le soudage. Cependant, certaines industries peuvent exiger un polissage de la surface après le soudage, et le soudage au laser pulsé peut provoquer des bosses et augmenter la quantité de polissage nécessaire, ce qui entraîne une augmentation du temps de traitement et des coûts de production. Les lasers continus peuvent résoudre ces problèmes.

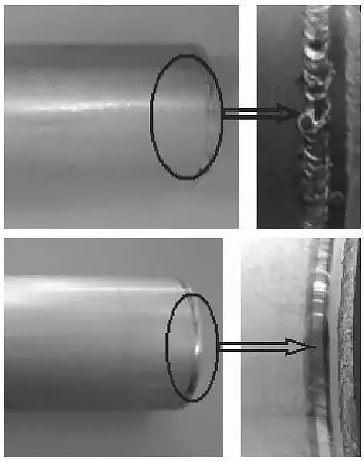

Comme le montre la figure 2, la comparaison de la soudure de l'enveloppe de la batterie après le soudage au laser à impulsion et le soudage au laser continu démontre les avantages du soudage au laser continu. Les joints de soudure par impulsion sont irréguliers et présentent des surfaces décollées et bosselées, avec de nombreuses éclaboussures, et une résistance post-soudure plus faible. En revanche, le soudage laser continu permet d'obtenir une soudure lisse et uniforme. cordon de soudure surface exempte de défauts et d'éclaboussures, sans fissures dans le cordon de soudure.

Figure 2 Impulsion et soudage en continu de l'alliage Al-Mn

Les cratères d'arc sont fréquents lors des soudage à l'arc sous argonLe même phénomène peut se produire pendant le soudage au laser. Pour minimiser l'apparition de petits cratères, une phase de montée et de descente lente peut être définie dans la forme d'onde pendant le soudage, et la vitesse de soudage peut être augmentée si nécessaire.

Le soudage laser en continu présente de nombreux avantages pour le soudage des alliages d'aluminium. Par rapport aux méthodes traditionnelles de soudage au laser, le soudage au laser en continu présente de nombreux avantages. méthodes de soudageLe soudage laser continu est plus efficace et élimine la nécessité de remplir le fil. Par rapport au soudage laser par impulsion, le soudage laser continu élimine les défauts tels que les fissures, les pores et les éclaboussures, et garantit que l'alliage d'aluminium possède de bonnes propriétés mécaniques après le soudage. En outre, il n'y a pas de bosses après le soudage et la quantité de polissage et de meulage nécessaire est réduite, ce qui permet d'économiser sur les coûts de production.

Toutefois, il est important de noter que les lasers continus ont une taille de spot relativement petite, de sorte que la précision de l'assemblage de la pièce doit être élevée.

La prévention des fissures thermiques est une technologie essentielle pour le soudage au laser des alliages d'aluminium, en particulier pour les alliages de la série 6000 qui sont très sensibles aux fissures. Si la teneur en ω(Mg2Si) atteint 1%, des fissures à chaud sont susceptibles de se produire. Pour réduire le risque de fissures, des éléments d'alliage appropriés peuvent être ajoutés pour ajuster la composition chimique du bain de fusion, par exemple en ajoutant de la poudre d'Al-Si ou d'Al-Mg-Si.

En outre, l'alimentation en fil peut améliorer l'effet de soudage et produire un cordon de soudure uniforme avec une dureté améliorée. L'introduction d'un matériau d'apport augmente la teneur en Mg et en Si dans la dendrite de l'acier. zone de fusionLa solution solide β" permet d'augmenter la résistance de l'assemblage.

Généralement, les alliages d'aluminium 6063 et 6082 sont remplis de fils de soudure Al-5Si et Al-7Si, tandis que les plaques 6013 et 6056 sont soudées avec du CO2 et Nd : YAG, respectivement, et remplis de fils de soudure Al-12Si.

Stabilité et qualité dans le soudage au laser des alliages d'aluminium.

La recherche actuelle sur le soudage au laser des alliages d'aluminium porte sur l'utilisation d'un procédé composite qui combine la haute densité d'énergie des faisceaux laser avec la plage de chauffage plus large des arcs, en utilisant les points forts des deux sources de chaleur et en améliorant leurs caractéristiques de haute densité d'énergie et d'arcs stables.

Pour les matériaux à forte réflectivité tels que l'alliage d'aluminium, le soudage laser hybride peut préchauffer ou faire fondre la surface du matériau en utilisant l'énergie de l'arc, ce qui améliore considérablement l'absorption de l'énergie laser par l'alliage d'aluminium.

Shida et al. ont utilisé avec succès un laser CO2 de 10 kW en conjonction avec des arcs TIG et MIG pour souder l'aluminium alliages. L'introduction d'arcs a permis d'améliorer le taux d'utilisation de l'énergie laser et d'augmenter le taux de pénétration de la soudure de 5-20%. Il en résulte une surface de soudure lisse et bien formée.

Le soudage hybride au laser élargit la taille du bain de fusion et modifie les conditions d'écoulement du matériau à l'état fondu grâce au couplage des faisceaux laser et des arcs, ce qui permet d'éliminer les pores.

L'élimination des trous d'air dans le soudage des alliages d'aluminium peut également être réalisée par le soudage à double faisceau. Un laser à fibre continue de 6 kW a été utilisé pour le soudage à double faisceau. soudage bout à bout de l'alliage d'aluminium 5052, et les effets des modes de soudage parallèle et en série à deux faisceaux et des différentes vitesses de soudage sur la morphologie et la structure de la soudure ont été étudiés. L'étude a révélé que le soudage parallèle à deux faisceaux entraînait la formation de gros trous dans les soudures, tandis que le soudage en série des alliages d'aluminium produisait une bonne formation de la soudure sans pores.

Sous l'influence des lasers à haute puissance, les principaux défauts du soudage laser à pénétration profonde des alliages d'aluminium sont la porosité, l'effondrement de la surface et les contre-dépouilles. Les défauts d'affaissement de la surface et de contre-dépouille peuvent être améliorés grâce au soudage par fil laser ou au soudage hybride à l'arc laser. Toutefois, le contrôle des défauts de porosité est difficile.

Les recherches ont montré qu'il existe deux types de pores caractéristiques dans le soudage laser à pénétration profonde des alliages d'aluminium. Le premier type est celui des pores métallurgiques, causés par la contamination du matériau ou l'intrusion d'air pendant le processus de soudage, comme dans le cas du soudage par fusion à l'arc. L'autre type est la porosité du processus, qui est causée par la fluctuation instable des petits trous inhérents au processus de soudage par pénétration profonde au laser.

Pendant le soudage par pénétration profonde au laser, le petit trou est souvent en retard sur le mouvement du faisceau en raison de la viscosité du métal liquide, et son diamètre et sa profondeur fluctuent sous l'influence du plasma/de la vapeur métallique. Lorsque le faisceau se déplace et que le métal en fusion s'écoule, le soudage par pénétration incomplète est fermé en raison de l'écoulement du métal en fusion, ce qui provoque l'apparition de bulles à l'extrémité du petit trou. Dans le cas d'un soudage à pénétration profonde complète, des bulles apparaissent au niveau de la taille du petit trou au milieu.

Ces bulles migrent et roulent avec le flux de métal liquide, s'échappent de la surface du bain de fusion ou sont repoussées dans le petit trou. Lorsque les bulles sont solidifiées par le bain de fusion et capturées par le front du métal, elles deviennent des pores de soudure.

Les pores métallurgiques peuvent être contrôlés grâce à un traitement de surface avant le soudage et à une protection adéquate contre les gaz pendant le processus de soudage. La clé du contrôle des pores de processus est d'assurer la stabilité pendant le processus de soudage par pénétration profonde au laser.

D'après les recherches sur la technologie nationale de soudage au laser, le contrôle des trous d'air dans le soudage par pénétration profonde au laser d'alliages d'aluminium nécessite la prise en compte de tous les liens, y compris avant le soudage, le processus de soudage et le traitement après le soudage. Cet objectif peut être atteint grâce aux nouveaux processus et technologies suivants.

Méthode de traitement avant soudage

Le traitement de surface avant soudage est une méthode efficace pour contrôler les pores métallurgiques dans le soudage au laser des alliages d'aluminium. Les méthodes courantes de traitement de surface comprennent le nettoyage mécanique physique et le nettoyage chimique. Récemment, le nettoyage par impact au laser a également fait son apparition, ce qui améliore encore l'automatisation du soudage au laser.

Contrôle de l'optimisation de la stabilité des paramètres

Les paramètres du processus de soudage au laser des alliages d'aluminium comprennent généralement la puissance du laser, la défocalisation, la vitesse de soudage, ainsi que la composition et le débit de la protection gazeuse. Ces paramètres ont non seulement un impact sur l'effet protecteur de la zone de soudage, mais aussi sur la stabilité du processus de soudage par pénétration profonde au laser, ce qui affecte à son tour porosité de la soudure.

Le soudage par pénétration profonde au laser de tôles d'alliage d'aluminium a permis de constater que la stabilité de la pénétration des petits trous influence la stabilité du bain de fusion, ce qui a un impact sur la formation de la soudure et entraîne des défauts de porosité. En outre, la stabilité du soudage par pénétration profonde au laser est liée à l'adéquation entre la densité de puissance du laser et l'énergie linéaire.

Par conséquent, la détermination de paramètres de processus raisonnables pour une formation stable de la soudure est une méthode efficace pour contrôler la porosité du soudage au laser de l'alliage d'aluminium. Les résultats de la recherche sur les caractéristiques de formation de soudures stables par pénétration complète ont montré que le rapport entre la largeur du dos de la soudure et la largeur de la surface de la soudure (rapport de la largeur du dos de la soudure) peut être utilisé pour évaluer la formation et la stabilité de la soudure des tôles d'alliage d'aluminium.

En adaptant correctement la densité de puissance du laser et l'énergie de la ligne pendant le soudage laser de plaques minces, il est possible de garantir un certain rapport de largeur arrière de la soudure, ce qui permet de contrôler efficacement la porosité de la soudure.

Soudage laser par double point

Le soudage laser par double point est un procédé de soudage dans lequel deux faisceaux laser focalisés agissent simultanément sur le même bain de soudure. Dans le soudage laser à pénétration profonde, l'une des principales causes de la porosité de la soudure est la fermeture du gaz dans le petit trou du bain de soudure.

En utilisant le soudage laser à double point, l'ouverture du petit trou est augmentée grâce à l'influence de deux sources lumineuses, ce qui facilite l'évacuation des vapeurs métalliques internes et améliore la stabilité du petit trou, réduisant ainsi la porosité de la soudure.

Des études sur le soudage au laser d'alliages d'aluminium A356, AA5083, 2024 et 5A90 ont montré que le soudage au laser par double point peut réduire de manière significative la porosité de la soudure.

Soudage hybride à l'arc laser

Le soudage hybride laser-arc est une méthode de soudage dans laquelle le laser et l'arc influencent le même bain de fusion. En général, le laser est la principale source de chaleur, et l'interaction entre le laser et l'arc améliore la pénétration et la vitesse de soudage du laser tout en réduisant la précision de l'assemblage.

L'utilisation de fils d'apport permet de contrôler la microstructure et les propriétés des joints soudés, et l'effet auxiliaire de l'arc améliore la stabilité des trous de soudage au laser, contribuant ainsi à réduire la porosité des soudures.

Dans le processus de soudage hybride à l'arc laser, l'arc affecte le nuage de vapeur métallique/plasma généré par le processus laser, ce qui favorise l'absorption de l'énergie laser et la stabilité des petits trous.

Des études sur le soudage hybride à l'arc laser d'alliages d'aluminium ont confirmé son efficacité dans la réduction de la porosité des soudures.

Soudage au laser à fibre

L'effet de trou de serrure dans le soudage laser à pénétration profonde est dû à la forte vaporisation du métal sous l'influence du laser. La force de vaporisation du métal est étroitement liée à la densité de puissance du laser et à la qualité du faisceau, ce qui affecte à la fois la pénétration du soudage au laser et la stabilité des trous de serrure.

Seiji et al. ont étudié le laser à fibre haute puissance en acier inoxydable SUS304 et ont montré que :

Pendant le soudage à grande vitesse, le bain de fusion s'allonge, les éclaboussures sont contrôlées, les fluctuations des petits trous sont stables et il n'y a pas de bulles à l'extrémité du petit trou. Lorsqu'un laser à fibre est utilisé pour le soudage à grande vitesse soudage du titane et les alliages d'aluminium, il est également possible de produire une soudure sans pores.

Recherche sur gaz de protection technologie de contrôle pour le soudage laser à fibre d'alliages de titane par Allen et al. sComment cela se fait-il ?

En contrôlant la position du gaz de protection pour le soudageIl est donc possible d'empêcher l'apparition de gaz, de réduire le temps de fermeture du petit trou, de stabiliser le petit trou de soudage et de modifier le comportement de solidification du bain de fusion, réduisant ainsi la porosité de la soudure.

Soudage au laser pulsé

Par rapport au soudage laser continu, le mode d'impulsion de la sortie laser peut améliorer l'écoulement périodique et régulier du bain de fusion, ce qui favorise la libération des bulles et réduit la porosité de la soudure.

T.Y. Kuo et S.L. Jeng ont étudié l'impact du mode de sortie de la puissance de soudage du laser YAG sur la porosité et les caractéristiques des soudures réalisées en acier inoxydable SUS 304L et en superalliage Inconel 690.

Les résultats indiquent que pour le soudage laser à ondes carrées, lorsque la puissance de base augmente jusqu'à 1700W, la porosité de la soudure diminue avec l'augmentation de l'amplitude de l'impulsion ΔP. Plus précisément, la porosité de l'acier inoxydable diminue de 2,1% à 0,5%, et celle du superalliage de 7,1% à 0,5%.

Technologie de traitement des composites après soudure

Dans les applications techniques pratiques, malgré un traitement de surface rigoureux avant le soudage et un processus de soudage stable, la porosité reste un problème courant dans le soudage au laser des alliages d'aluminium.

C'est pourquoi les méthodes de traitement post-soudure visant à éliminer la porosité sont cruciales.

Actuellement, la principale méthode utilisée est le soudage modifié.

L'une de ces méthodes permet d'éliminer la porosité interne et de retrait de l'aluminium. pièces moulées en alliage est une technologie de pressage isostatique à chaud.

En combinant ce procédé avec le traitement thermique sous contrainte après le soudage au laser d'alliages d'aluminium, on obtient un processus composite de pressage isostatique à chaud et de traitement thermique des composants de soudage au laser d'alliages d'aluminium. Cela permet non seulement d'éliminer la porosité des soudures, mais aussi d'améliorer les performances du joint.

L'application du soudage laser à haute puissance aux alliages d'aluminium pose encore de nombreux défis en raison de ses caractéristiques uniques.

L'un des principaux défis consiste à contrôler les défauts de porosité des soudures et à améliorer la qualité des soudures. qualité du soudage.

Pour améliorer la stabilité du processus de soudage et contrôler la porosité dans le soudage au laser des alliages d'aluminium, il est essentiel d'adopter une approche globale qui tienne compte de tous les aspects, du pré-soudage au processus de soudage et au traitement post-soudage.

Pour relever ce défi, plusieurs nouvelles technologies et processus ont été développés, notamment le nettoyage au laser avant le soudage, l'optimisation des paramètres du processus de soudage par le contrôle du rapport de largeur arrière, le soudage au laser à double faisceau, le soudage hybride laser-arc, le soudage au laser à impulsions et le soudage à l'arc. laser à fibre optique la soudure.