Vous êtes-vous déjà demandé comment était obtenue la finition lisse de votre smartphone ou la surface brillante de votre ordinateur portable ? Cet article explore le monde fascinant des traitements de surface des alliages d'aluminium. Vous découvrirez les différentes techniques utilisées pour améliorer la durabilité et l'apparence des produits métalliques de tous les jours. Préparez-vous à découvrir les secrets de la technologie qui rend vos gadgets à la fois beaux et durables !

Au milieu du XIXe siècle, la technologie de l'électrolyse de l'aluminium en France n'en était qu'à ses balbutiements, si bien que l'aluminium était plus rare et plus précieux que l'argent. Cette rareté était telle que même les ministres royaux utilisaient de la vaisselle en argent lors des banquets d'État, tandis que seul l'empereur Napoléon III (et non Napoléon II) avait le privilège de disposer d'un service de table en aluminium.

L'avènement du procédé électrolytique Hall-Héroult en 1886 a révolutionné la production d'aluminium, le rendant de plus en plus accessible et intégré à la vie publique. Les progrès réalisés simultanément dans les technologies de traitement de surface des alliages d'aluminium ont non seulement renforcé la valeur pratique du métal, mais aussi son attrait esthétique, ouvrant de nouveaux domaines d'application dans les produits industriels et de consommation.

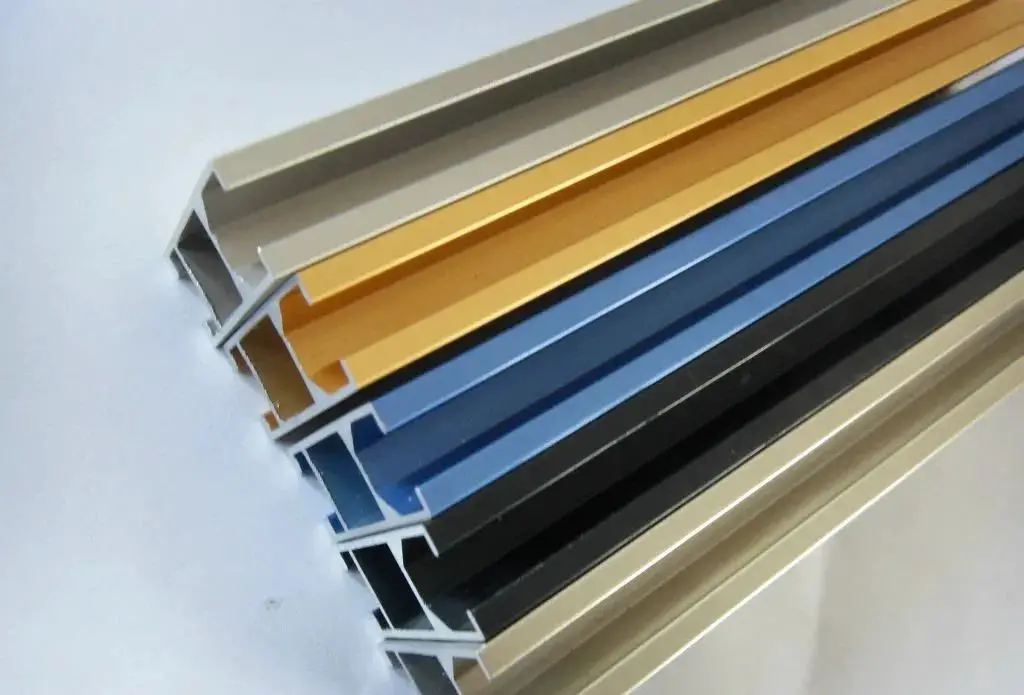

Dans la conception et la fabrication de produits contemporains, les matériaux métalliques sont de plus en plus prisés pour leur capacité à véhiculer la qualité et à rehausser la valeur de la marque. Parmi l'éventail des options métalliques, l'aluminium s'impose comme le matériau de choix pour de nombreux fabricants. Sa popularité tient à une combinaison de facteurs : une excellente usinabilité, qui permet d'obtenir des formes complexes et des tolérances précises ; des caractéristiques visuelles supérieures, notamment une apparence moderne et élégante ; et un large éventail d'options de traitement de surface, telles que l'anodisation, le revêtement par poudre et les techniques de brossage. Ces propriétés permettent aux concepteurs et aux ingénieurs de créer des produits qui sont non seulement fonctionnels et durables, mais aussi visuellement frappants et personnalisables pour répondre aux diverses demandes du marché.

Le traitement de surface est un processus essentiel de la fabrication métallique qui améliore les propriétés et les performances de l'extérieur d'un produit. Cette procédure sophistiquée consiste à appliquer une couche protectrice sur la surface à l'aide d'une combinaison de méthodes mécaniques et chimiques. Les principaux objectifs sont d'améliorer la résistance à la corrosion, de rehausser l'attrait esthétique et, en fin de compte, d'accroître la valeur du produit en maintenant sa stabilité dans diverses conditions environnementales.

Lorsqu'ils choisissent une méthode de traitement de surface, les fabricants doivent tenir compte de plusieurs facteurs clés :

Le processus de traitement de surface suit généralement une procédure systématique :

Le prétraitement est une étape cruciale qui englobe à la fois des processus mécaniques et chimiques :

Les méthodes de prétraitement mécanique comprennent

Ces procédés mécaniques visent à rectifier les imperfections de la surface et à préparer le substrat pour les traitements ultérieurs.

Le prétraitement chimique a des objectifs multiples :

Cette préparation chimique assure une liaison optimale entre le matériau de base et le revêtement de protection, ce qui améliore considérablement la durabilité et l'efficacité du traitement de surface.

Pour les matériaux en aluminium, plusieurs méthodes de traitement de surface sont couramment employées :

Traitements chimiques :

Traitements mécaniques :

Chacune de ces méthodes offre des avantages uniques et est sélectionnée en fonction des exigences spécifiques de l'application, en tenant compte de facteurs tels que la résistance à la corrosion, la résistance à l'usure, les propriétés électriques et l'aspect visuel.

Les tôles en alliage d'aluminium peuvent être classées en produits non revêtus et revêtus, en fonction de leurs méthodes de traitement de surface.

(1) Ils peuvent être subdivisés en plusieurs catégories :

- Tôles d'aluminium estampées Stucco (avec des motifs irréguliers)

- Feuilles gaufrées (avec motifs réguliers)

- Tôles d'aluminium anodisées et finies en usine

(2) Ces produits ne subissent pas d'application de peinture sur leur surface, ce qui se traduit par des exigences esthétiques moindres et des coûts comparativement réduits. Cependant, ils offrent toujours une excellente résistance à la corrosion et une durabilité inhérente aux alliages d'aluminium.

(1) Classification :

- Par procédé de revêtement :

- Tôles d'aluminium revêtues par pulvérisation

- Tôles d'aluminium prélaquées (Coil-coated)

- Par type de revêtement :

- Polyester

- Polyuréthane

- Polyamide

- Silicone modifié

- Epoxy

- Fluoropolymère (par exemple, PVDF)

- Autres (par exemple, acrylique, peintures en poudre)

(2) Le principal facteur de différenciation de ces revêtements est leur résistance aux rayons ultraviolets (UV). Les revêtements fluoropolymères, en particulier le fluorure de polyvinylidène (PVDF), sont le plus souvent utilisés sur la surface exposée en raison de leur résistance supérieure aux UV, de leur rétention de couleur et de leur résistance au farinage. Pour la face non exposée ou le verso, les revêtements polyester ou époxy sont souvent choisis comme couches protectrices, car ils offrent une bonne adhérence et un bon rapport coût-efficacité.

Le choix du revêtement dépend de facteurs tels que l'exposition à l'environnement, la durée de vie souhaitée, les exigences esthétiques et les contraintes budgétaires. Pour les applications nécessitant une durabilité et une stabilité des couleurs exceptionnelles, des systèmes de revêtement multicouches incorporant des apprêts et des couches de finition transparentes peuvent être utilisés.

Examinons le processus de finition de la surface de l'aluminium et de l'acier. alliages d'aluminium dans nos produits quotidiens.

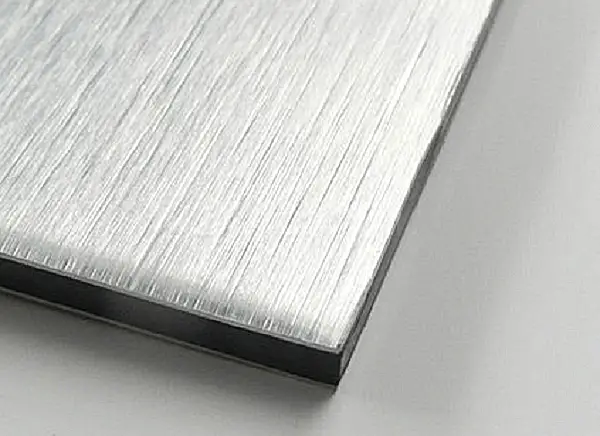

Le tréfilage du métal est un processus de fabrication dans lequel le papier de verre est utilisé pour gratter de manière répétée la surface du matériau afin de produire une série de lignes fines.

Le dessin peut être divisé en dessin droit, dessin aléatoire, dessin en tourbillon et dessin en fil.

Le processus de tréfilage du métal permet de créer des lignes fines sur la surface du matériau, produisant une finition soyeuse et mate. Le produit qui en résulte combine à la fois style et technologie.

Le couteau diamanté est monté sur la broche d'une machine à graver à grande vitesse (généralement 20 000 tr/min) pour graver les pièces, générant ainsi une zone surlignée à la surface du produit.

La luminosité de la zone mise en évidence est affectée par la vitesse de la fraise. Plus la vitesse est élevée, plus la lumière est brillante, tandis que plus la vitesse est faible, plus la lumière est sombre et plus il est facile de produire des marques de couteau.

La découpe haute brillance est particulièrement utilisée pour les téléphones portables, tels que l'iPhone 5. Ces dernières années, certains cadres métalliques de téléviseurs haut de gamme ont adopté la technologie de fraisage haute brillance, combinée à l'anodisation et à la technologie de tréfilage, ce qui donne au téléviseur un aspect à la mode et technologiquement avancé.

L'anodisation bicolore est le processus d'anodisation d'un produit et d'attribution d'une couleur différente à une zone particulière.

La bichromie processus d'anodisation est compliqué et coûteux ; cependant, le contraste entre les deux couleurs peut mieux refléter l'aspect haut de gamme et unique du produit.

L'anodisation fait référence à l'oxydation électrochimique d'un métal ou d'un alliage. Il s'agit du processus de formation d'un film d'oxyde sur la surface d'un article en aluminium (anode) et de son alliage dans un électrolyte correspondant et dans des conditions de processus spécifiques dues à l'application d'un courant.

L'anodisation peut non seulement résoudre les problèmes de dureté de la surface de l'aluminium et de résistance à l'usure, mais aussi prolonger la durée de vie de l'aluminium et améliorer son apparence. Elle est devenue un élément indispensable du traitement de surface de l'aluminium et constitue le procédé le plus utilisé et le plus performant.

L'anodisation s'applique principalement à l'aluminium, en s'appuyant sur des principes électrochimiques pour créer un film d'Al2O3 (oxyde d'aluminium) à la surface de l'aluminium et de ses alliages. Ce film d'oxyde possède des attributs spéciaux tels que la protection, la décoration, l'isolation et la résistance à l'abrasion.

Processus : Couleur unique ou dégradée : Polissage/Sablage/Tirage au sort → Dégraissage → Anodisation → Neutralisation → Teinture → Scellement → Séchage

Applicable à l'acier inoxydable, aux alliages d'aluminium, etc., l'électrophorèse confère diverses couleurs au produit tout en préservant l'éclat métallique. Parallèlement, elle améliore les propriétés de la surface et présente de bonnes performances anticorrosion.

Processus : Prétraitement → Electrophorèse → Séchage

Caractéristiques techniques :

Avantages :

Inconvénients :

Capacité modérée de couverture des défauts ; les pièces moulées sous pression nécessitent un prétraitement élevé pour l'électrophorèse.

Il s'agit d'un processus qui forme une couche de surface en céramique en appliquant une haute tension dans une solution électrolytique (généralement une solution alcaline faible). Il est le résultat d'une décharge physique et d'une oxydation électrochimique.

Processus : Prétraitement → Lavage à l'eau chaude → MAO → Séchage

Caractéristiques techniques :

Avantages :

Inconvénients :

Actuellement, les options de couleur sont limitées, seuls le noir, le gris, etc. étant matures ; il est difficile d'obtenir des couleurs vives. Le coût est principalement lié à la consommation élevée d'électricité, ce qui en fait l'un des produits les plus chers. traitements de surface.

Le dépôt physique en phase vapeur (PVD) est un procédé de fabrication industriel, une technique principalement utilisée pour déposer des couches minces par le biais de processus physiques.

Processus : Pré-nettoyage pour PVD → Chargement du four à vide → Nettoyage de la cible et nettoyage ionique → Revêtement → Fin du revêtement, refroidissement et déchargement → Post-traitement (polissage, AFP)

Caractéristiques techniques :

Le dépôt physique en phase vapeur (PVD) permet de déposer sur la surface du métal un revêtement décoratif en métal-céramique très dur et très résistant à l'usure.

La galvanoplastie est une technique qui utilise l'électrolyse pour recouvrir la surface d'un métal d'une fine couche de métal, assurant ainsi une protection contre la corrosion et améliorant la résistance à l'usure, la conductivité électrique, la réflectivité et l'esthétique.

Déroulement du processus : Prétraitement → Cuivre alcalin exempt de cyanure → Cuivre-étain blanc exempt de cyanure → Cuivre-étain blanc exempt de cyanure Placage au chrome

Caractéristiques techniques :

Avantages :

Inconvénients :

Faible protection de l'environnement, risque élevé de pollution de l'environnement.

Le poudrage est un processus dans lequel un dispositif de poudrage (pulvérisateur de poudre électrostatique) pulvérise le revêtement en poudre sur la surface de la pièce à usiner. Sous l'action électrostatique, la poudre adhère uniformément à la surface de la pièce, formant un revêtement en poudre. Après égalisation à haute température et cuisson, le revêtement en poudre se transforme en un revêtement final dont les effets varient en fonction du type de revêtement en poudre utilisé.

Déroulement du processus : Montage de pièces → Dépoussiérage électrostatique → Revêtement → Mise à niveau à basse température → Cuisson

Caractéristiques techniques :

Le tréfilage est une méthode de traitement de surface qui forme des stries linéaires sur la surface d'un produit par meulage, créant ainsi un effet décoratif. En fonction du motif des stries après le tréfilage, on distingue : le tréfilage en ligne droite, le tréfilage en ligne aléatoire, le tréfilage en vague et le tréfilage en spirale.

Caractéristiques techniques : Le traitement de tréfilage peut donner à la surface du métal un éclat métallique non-miroir, tout en éliminant les défauts mineurs de la surface du métal.

Le sablage est un procédé qui utilise de l'air comprimé pour former un jet à grande vitesse, qui projette le produit de sablage à grande vitesse sur la surface de la pièce à traiter, ce qui modifie la surface extérieure ou la forme de la pièce et permet d'atteindre un certain niveau de propreté et différents niveaux de rugosité.

Le procédé consiste à nettoyer et à rendre rugueuse la surface du métal à l'aide d'un flux de sable à grande vitesse.

Cette méthode de traitement de surface de l'aluminium permet d'obtenir un certain degré de propreté et différents niveaux de rugosité à la surface de la pièce, ce qui améliore les propriétés mécaniques de la surface de la pièce.

En conséquence, la résistance à la fatigue de la pièce est améliorée, l'adhérence du revêtement est accrue, la durabilité du film de revêtement est prolongée, et le nivellement et la décoration du revêtement sont également facilités.

Ce procédé est souvent utilisé dans divers produits Apple et est de plus en plus utilisé dans la fabrication de téléviseurs ou de cadres intermédiaires.

Caractéristiques techniques :

Le polissage est un processus de modification effectué sur la surface de la pièce à l'aide d'un outil de polissage flexible et de particules abrasives ou d'autres moyens de polissage.

En fonction du processus de polissage : polissage grossier (processus de polissage de base), polissage moyen (processus d'usinage fin) et polissage fin (processus de lustrage), le choix du disque de polissage approprié permet d'obtenir le meilleur effet de polissage et d'augmenter l'efficacité du polissage.

Il améliore la précision dimensionnelle ou géométrique de la pièce, permet d'obtenir une surface lisse ou brillante comme un miroir, et peut également éliminer la brillance.

Des méthodes mécaniques, chimiques ou électrochimiques sont utilisées pour réduire les émissions de gaz à effet de serre. rugosité de la surface de la pièce pour obtenir une surface brillante et plane.

Les processus de polissage est principalement divisé en polissage mécanique, polissage chimique et polissage électrolytique.

Les pièces en aluminium peuvent être polies mécaniquement et électrolytiquement pour obtenir un effet miroir proche de celui de l'acier inoxydable, donnant aux gens l'impression d'une simplicité de haut niveau et d'un avenir à la mode. Bien entendu, cette finition de surface est sujette aux empreintes digitales et nécessite plus de soin.

La gravure, souvent appelée gravure photochimique, consiste à retirer le film protecteur de la zone à graver après exposition et développement, et à le mettre en contact avec une solution chimique pendant la gravure, afin de le dissoudre et de le corroder, formant ainsi des effets de modelage en relief ou en creux.

Déroulement du processus :

Méthode d'exposition : L'ingénieur ouvre la taille du matériau en fonction des graphiques - Préparation du matériau - Nettoyage du matériau - Séchage → Collage ou enduction du film → Séchage → Exposition → Développement → Séchage - Gravure → Enlèvement du film → OK

Méthode de sérigraphie : Découpe du matériau → Nettoyage de la plaque (acier inoxydable et autres matériaux métalliques) → Sérigraphie → Gravure → Enlèvement du film → OK

Caractéristiques techniques :

Avantages :

Inconvénients :

Le liquide corrosif utilisé lors de la gravure (acide, alcali, etc.) est le plus souvent nocif pour l'environnement.