Vous êtes-vous déjà demandé pourquoi les alliages d'aluminium sont utilisés dans tous les domaines, des avions aux ustensiles de cuisine ? Cet article explore les applications polyvalentes et les progrès des alliages d'aluminium, en soulignant leurs propriétés uniques telles que leur grande solidité, leur faible poids et leur excellente résistance à la corrosion. En comprenant les éléments clés et les processus qui sous-tendent les alliages d'aluminium, vous comprendrez mieux le rôle essentiel qu'ils jouent dans des secteurs tels que l'aérospatiale, l'automobile et la construction. Plongez dans cet ouvrage pour découvrir comment ces matériaux façonnent notre monde moderne.

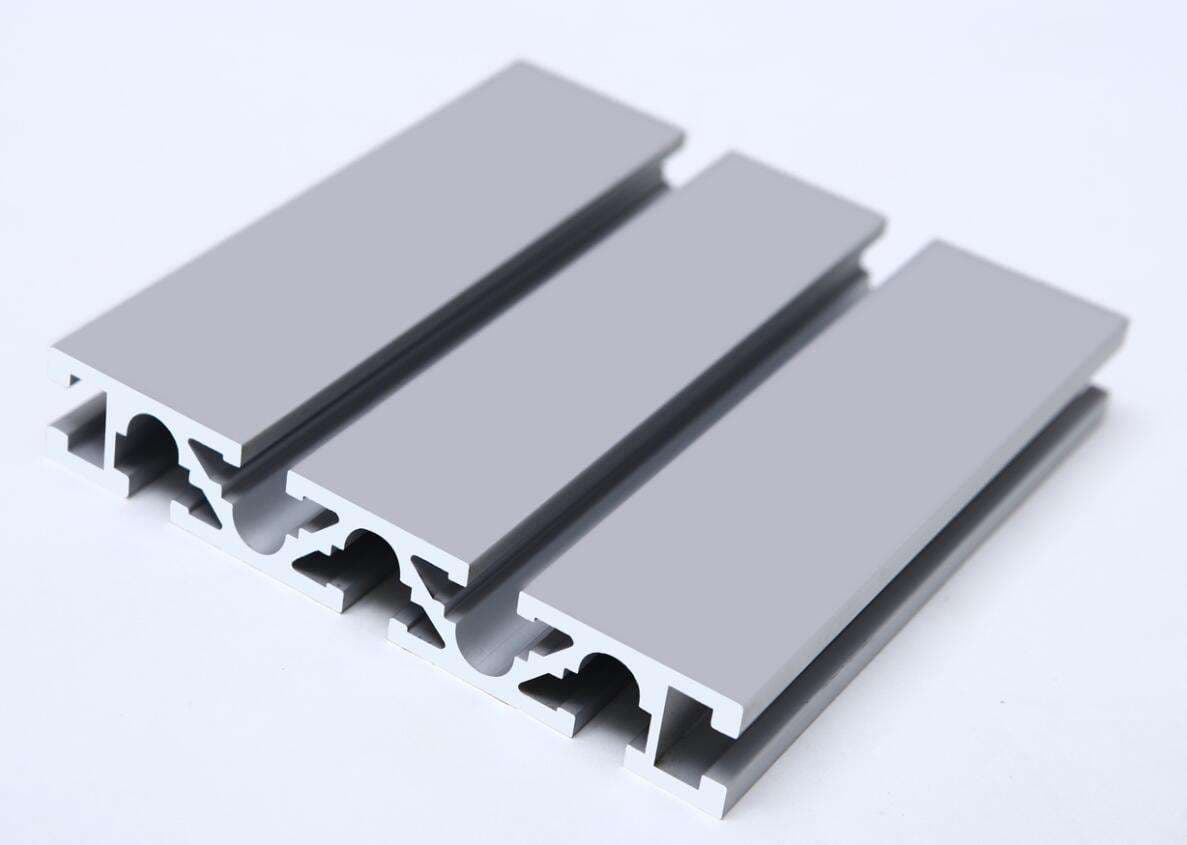

L'alliage d'aluminium est un terme général désignant les alliages à base d'aluminium. Les principaux éléments d'alliage sont le cuivre, le silicium, le magnésium, le zinc et le manganèse, tandis que les éléments d'alliage mineurs peuvent inclure le nickel, le fer, le titane, le chrome, le lithium, entre autres.

L'alliage d'aluminium est la catégorie de matériaux structurels métalliques non ferreux la plus largement utilisée dans les applications industrielles. Il a été largement utilisé dans divers domaines tels que l'aviation, l'aérospatiale, l'automobile, la fabrication de machines, la construction navale et l'industrie chimique.

L'alliage d'aluminium a une faible densité mais une résistance relativement élevée, proche ou supérieure à celle de l'acier de haute qualité. Il possède une bonne plasticité et peut être transformé en divers profils.

En outre, il présente une excellente conductivité électrique, une excellente conductivité thermique et une excellente résistance à la corrosion. Par conséquent, l'alliage d'aluminium est largement utilisé dans l'industrie et son utilisation n'est surpassée que par celle de l'acier.

L'alliage d'aluminium est très répandu dans notre vie quotidienne. Nos portes, nos fenêtres, nos lits, nos ustensiles de cuisine, nos ustensiles de table, nos vélos, nos voitures et bien d'autres choses encore contiennent de l'alliage d'aluminium.

Introduction : L'alliage d'aluminium à haute résistance présente les caractéristiques suivantes : légèreté, haute résistance, bonnes performances de traitement et excellentes performances de soudage. Il est largement utilisé dans des domaines tels que l'industrie aéronautique et l'industrie civile, en particulier dans l'industrie aéronautique où il occupe une position très importante en tant que l'un des principaux matériaux structurels.

Au cours des dernières décennies, les chercheurs nationaux et étrangers ont mené des recherches approfondies sur le processus de traitement thermique et les performances des alliages d'aluminium à haute résistance, ont réalisé des progrès significatifs et ont grandement favorisé l'application généralisée de ces matériaux dans divers aspects de la production de l'industrie aéronautique.

L'alliage d'aluminium à ultra-haute résistance est principalement composé d'alliages AI-Cu-Mg et A1-Zn-Mg-Cu. Le premier a une résistance statique légèrement inférieure à celle du second, mais sa température d'utilisation est plus élevée. L'alliage de la série AI-Cu-Mg est l'alliage de renforcement traité thermiquement le plus anciennement développé. Le développement de l'industrie aéronautique a favorisé l'amélioration de cette série d'alliages.

Les alliages 2014 et 2024 ont été développés dans les années 1920 et 1930 respectivement, suivis par le développement de l'alliage 2618. Le développement de cette série d'alliages est plus avancé, et plus de dix nuances ont été formulées. Ces alliages ont été largement utilisés comme matériaux pour l'aviation et d'autres matériaux.

L'application de l'alliage d'aluminium à haute résistance dans les conducteurs

Dans la communauté internationale, les conducteurs en alliage d'aluminium à haute résistance de type aluminium-magnésium-silicium sont utilisés depuis plus de 70 ans. Grâce à ses avantages et à l'amélioration continue de la technologie de production, il est devenu plus pratique. En Europe, représentée par la France, il est largement utilisé dans les lignes de transmission, représentant la grande majorité de la longueur totale des lignes.

Plus de 50% de lignes de transmission au Japon utilisent un alliage d'aluminium. Les États-Unis et le Canada en comptent également une grande proportion. Même les pays en développement de l'Asie du Sud-Est, tels que l'Inde, l'Indonésie et les Philippines, utilisent également l'alliage d'aluminium pour les lignes de transmission.

Tendance du développement de l'alliage d'aluminium à ultra-haute résistance

L'alliage d'aluminium à ultra-haute résistance est un important matériau structurel léger à haute résistance avec de vastes perspectives d'application. À l'heure actuelle, les aspects suivants doivent faire l'objet de travaux :

1. Le micro-alliage composite est une voie importante pour le durcissement des alliages d'aluminium, et la recherche et le développement doivent être menés de manière approfondie et systématique ;

2. Améliorer la technologie traditionnelle de préparation métallurgique des lingots et mettre au point des procédés avancés de préparation par pulvérisation pour obtenir une structure de lingot de haute qualité, etc.

L'alliage d'aluminium à ultra-haute résistance évolue vers une résistance spécifique élevée, un module spécifique élevé, une tolérance élevée aux dommages et une résistance à la corrosion. La fusion de purification et la technologie avancée de production de billettes sont des conditions préalables au développement, et la théorie de la trempe en est le fondement.

Sur la base de la théorie de renforcement existante, il s'agit tout d'abord de combiner la théorie de la micromécanique avec la théorie des défauts des microcristaux afin d'améliorer le niveau d'optimisation de la composition de l'alliage ;

Deuxièmement, l'élaboration d'une théorie globale de la trempe à plusieurs niveaux et à plusieurs phases, l'utilisation du microalliage pour explorer le potentiel des alliages, améliorer les performances des alliages et développer de nouvelles technologies de trempe et de durcissement. types d'aluminium alliages ;

Troisièmement, contrôler avec précision la microstructure des alliages pour élaborer une théorie de contrôle précis de la structure et des performances et développer des alliages d'aluminium à ultra-haute résistance avec de meilleures performances globales.

Tendance de développement de l'alliage d'aluminium à haute résistance.

L'alliage d'aluminium à haute résistance est un important matériau structurel léger à haute résistance qui offre de vastes perspectives d'application. L'application de l'aluminium et des alliages d'aluminium est remise en cause par titane et les alliages de titane et les matériaux composites, mais leur position en tant que principal matériau structurel reste fondamentalement inchangée.

Actuellement, la tendance au développement des alliages d'aluminium à haute résistance se présente sous les aspects suivants :

(1) Le micro-alliage composite, l'ajout de traces d'éléments de transition et d'éléments des terres rares, pour développer divers nouveaux alliages d'aluminium à haute résistance qui répondent à différents besoins.

(2) Améliorer la technologie traditionnelle de préparation métallurgique des lingots, utiliser et rechercher diverses méthodes avancées de purification et de modification de la matière fondue afin d'améliorer la qualité métallurgique des lingots.

(3) Étude approfondie du processus de traitement thermique des alliages dans un état de solubilité élevé, étude du mécanisme de renforcement par précipitation du traitement en solution solide de l'alliage et de la précipitation par vieillissement multi-niveaux et multi-phases dans différentes conditions, amélioration de la solubilité sursaturée de la matrice de l'alliage, augmentation de la fraction volumique des phases précipitées et optimisation de la correspondance entre MPt, GBP et PEZ pour obtenir une haute résistance, une haute ténacité et une bonne résistance à la corrosion de l'alliage.

Application et problèmes actuels des alliages d'aluminium thermorésistants à solidification rapide

Le but ultime du développement d'alliages d'aluminium résistants à la chaleur et solidifiés rapidement est de remplacer les alliages de titane dans les pièces d'avion. Ces dernières années, les résultats des recherches ont montré que des progrès significatifs ont été réalisés dans ce domaine et que certaines propriétés des alliages d'aluminium résistants à la chaleur et solidifiés rapidement sont déjà comparables, voire supérieures, à celles de certains alliages de titane.

Les alliages d'aluminium thermorésistants à solidification rapide ont été utilisés avec succès pour fabriquer des aubes de compresseurs, des turbines, des dissipateurs de chaleur et d'autres composants de moteurs à turbine à gaz. Ils peuvent également être utilisés pour produire certaines pièces de fusées et d'engins spatiaux.

Lorsque des alliages d'aluminium résistant à la chaleur et à solidification rapide sont utilisés pour fabriquer des composants d'avion, le coût n'est généralement que de 30% à 50% de celui des alliages de titane, tandis que le poids de l'avion peut être réduit d'environ 15%. Si la résistance à la chaleur est encore améliorée, la gamme d'applications sera élargie.

Orientations de la recherche sur les alliages d'aluminium résistants à la chaleur dans l'avenir

Les orientations futures de la recherche sur les alliages d'aluminium résistants à la chaleur et à solidification rapide se concentreront principalement sur les aspects suivants :

Développer de nouveaux procédés de solidification rapide à faible coût. Comparé au procédé RS/PM, le procédé de solidification rapide par dépôt par pulvérisation simplifie le processus de production, évite le problème de l'oxydation de l'interface des particules de poudre d'origine et peut améliorer la ténacité de l'alliage tout en réduisant les coûts de production.

Par conséquent, le processus de solidification rapide par dépôt par pulvérisation devrait être encore amélioré pour une application pratique.

Poursuite des recherches sur le mécanisme de résistance à la chaleur de l'alliage, y compris le rôle de la matrice sursaturée pendant le processus de chauffage.

Étudier les causes de la fragilisation de l'alliage par la température et trouver des solutions pour améliorer encore sa ténacité.

Les matériaux composites sont des matériaux d'une grande vitalité qui sont apparus pour répondre aux besoins du développement scientifique moderne. Ils sont composés de deux ou plusieurs matériaux aux propriétés différentes, combinés par divers moyens technologiques.

Les matériaux composites peuvent être divisés en trois catégories : Les composites à base de polymères (PMC), les composites à base de métaux (MMC) et les composites à base de céramiques (CMC).

La matrice des composites à base de métal est principalement constituée d'aluminium, de nickel, de magnésium, de titane, etc. L'aluminium présente de nombreuses caractéristiques pour la fabrication de matériaux composites, telles que la légèreté, la faible densité, une bonne plasticité, une technologie composite facile à maîtriser et un traitement aisé.

En outre, les composites à base d'aluminium ont une résistance et une rigidité spécifiques élevées, de bonnes performances à haute température, une meilleure résistance à la fatigue et à l'usure, une excellente capacité d'amortissement et un faible coefficient de dilatation thermique.

Comme d'autres matériaux composites, il peut combiner des propriétés mécaniques et physiques spécifiques pour répondre aux besoins des produits. C'est pourquoi les composites à base d'aluminium sont devenus l'un des matériaux les plus couramment utilisés et les plus importants parmi les composites à base de métal.

Aperçu des principaux types et applications.

En fonction des différents types de renforcement, les composites à base d'aluminium peuvent être divisés en composites à base d'aluminium renforcés par des fibres et composites à base d'aluminium renforcés par des particules.

Les composites à base d'aluminium renforcé par des fibres présentent une série d'excellentes propriétés telles qu'une résistance spécifique élevée, un module spécifique élevé, une bonne stabilité dimensionnelle, etc.

Actuellement, ils sont principalement utilisés dans le domaine aérospatial comme matériaux structurels pour les engins spatiaux, les satellites artificiels, les stations spatiales, etc. Les composites à base d'aluminium renforcés par des particules peuvent être utilisés pour fabriquer des matériaux structurels pour les satellites et l'aérospatiale, des composants d'avions, des systèmes optiques à miroir métallique, des composants automobiles ;

En outre, ils peuvent également être utilisés pour fabriquer des composants de circuits à micro-ondes, des pièces de précision pour les systèmes de navigation inertielle, des propulseurs de turbocompresseurs, des dispositifs d'emballage électronique, etc.

Les composants de base des composites à base d'aluminium sont les suivants :

L'aluminium et ses alliages conviennent comme matrices pour les composites à matrice métallique. Le renforcement des composites à base d'aluminium peut être constitué de fibres continues, de fibres courtes ou de particules de formes sphériques ou irrégulières.

Actuellement, les matériaux de renforcement des particules pour les composites à base d'aluminium comprennent le SiC, l'AL2O3, le BN, etc. Des composés intermétalliques tels que Ni-Al, Fe-Al et Ti-Al ont également été utilisés comme particules de renforcement.

Performance des matériaux composites à base d'aluminium.

1. Faible densité.

2. Bonne stabilité dimensionnelle.

Résistance, module et plasticité. L'ajout de renforts dans les matériaux composites à base d'aluminium augmente leur résistance et leur module tout en diminuant leur plasticité.

4. Résistance à l'usure.

Une résistance élevée à l'usure est l'une des caractéristiques des matériaux composites à base d'aluminium (renforcés par SiC ou Al2O3).

5. Fatigue et fracture la robustesse.

Les résistance à la fatigue des matériaux composites à base d'aluminium est généralement plus élevée que celle du métal de base, tandis que la ténacité à la rupture diminue. Les principaux facteurs influençant la résistance à la fatigue et la rupture des matériaux composites à base d'aluminium sont l'état de liaison de l'interface entre le renfort et la matrice, les propriétés de la matrice et du renfort lui-même, et la répartition du renfort dans la matrice.

6. Performance thermique.

Il est difficile d'éviter les écarts de dilatation thermique entre le renfort et la matrice dans un matériau composite.

Afin de réduire efficacement le coefficient de dilatation thermique des matériaux composites et de les maintenir en adéquation thermique avec les matériaux semi-conducteurs ou les substrats céramiques, des alliages à faible dilatation sont souvent utilisés comme matrices et des matériaux composites avec des fractions volumiques élevées de particules de différentes tailles sont préparés.

Tableau 1 Performances des matériaux de renforcement les plus courants

| Nom de la fibre ou de la particule | Densité | Résistance à la traction | Module d'élasticité |

| ρ (g-cm-1) | σb/GPa | E/GPa | |

| Fibre de verre (haut module) | 2.5-2.6 | 3.8-4.6 | 93-108 |

| Fibre de carbone (haut module) | 1.75-1.95 | 2.3~2.9 | 275-304 |

| Fibre de bore | 2.5 | 2.8-3.1 | 383-392 |

| Fibre aramide | 1.43-1.46 | 5 | 134 |

| Fibre d'Al2O3 | 3.97 | 2.1 | 167 |

| Fibre SlC | 3.18 | 3.4 | 412 |

| Moustaches SlC | 3.19 | 3-14 | 490 |

| Particules d'Al2O3 | 3.95 | 0,76 ( σ tc) | 400 |

| Alliage matriciel | SiCp (fraction de volume) /% | E /GPa | σ0. 2 /MPa | σb /MPa | δ /% |

| 6061 | 0 15 20 25 30 40 | 68 96 103 113 120 144 | 275 400 413 427 434 448 | 310 455 496 517 551 586 | 12 7.5 5.5 4.5 3.0 2.0 |

| 2124 | 0 20 25 30 40 | 71 103 113 120 151 | 420 400 413 441 517 | 455 551 565 593 689 | 9 7.0 5.6 4.5 1.1 |

Applications des matériaux composites à base d'aluminium.

(1) Applications des matériaux composites à base d'aluminium dans l'industrie automobile.

La recherche sur l'application des matériaux composites à base d'aluminium dans l'industrie automobile a commencé très tôt. Dans les années 1980, Toyota a réussi à préparer des pistons de moteur en utilisant des matériaux composites.

Aux États-Unis, des matériaux composites à base d'aluminium renforcé par des particules ont été mis au point pour fabriquer des disques de frein automobiles, ce qui a permis de réduire le poids, d'améliorer la résistance à l'usure, de réduire considérablement le bruit et de dissiper rapidement la chaleur due au frottement.

L'entreprise a également utilisé des matériaux composites à base d'aluminium renforcé par des particules pour fabriquer des composants automobiles tels que des pistons de moteur et des boîtes de vitesses.

La boîte de vitesses en matériaux composites présente des améliorations significatives en termes de solidité et de résistance à l'usure par rapport à la boîte de vitesses en alliage d'aluminium. Les composites en alliage d'aluminium peuvent également être utilisés pour fabriquer des rotors de frein, des pistons de frein, des plaquettes de frein, des étriers et d'autres composants du système de freinage.

Les matériaux composites à base d'aluminium peuvent également être utilisés pour fabriquer des pièces automobiles telles que des arbres de transmission et des culbuteurs.

(2) Applications des matériaux composites à base d'aluminium dans l'industrie aérospatiale

Le développement de la science et de la technologie modernes a imposé des exigences de plus en plus élevées en matière de performance des matériaux, en particulier dans le domaine aérospatial où il est nécessaire de fabriquer des avions et des satellites légers, flexibles et performants. Les matériaux composites à base d'aluminium peuvent répondre à ces exigences.

En utilisant l'investissement processus de coulée pour développer des matériaux composites, le matériau peut remplacer l'alliage de titane pour fabriquer des supports d'objectif de caméra de grand diamètre et de poids élevé pour les avions, réduisant ainsi considérablement leur coût et leur poids tout en améliorant la conductivité thermique.

Ce matériau composite peut également être utilisé pour fabriquer des supports pour les roues de réaction des satellites et les cadres directionnels.

(3) Applications en électronique et instruments optiques

Les matériaux composites à base d'aluminium, en particulier les matériaux composites renforcés à base d'aluminium, conviennent à la fabrication de matériaux de revêtement d'équipements électroniques, de dissipateurs thermiques et d'autres composants électroniques en raison de leur faible coefficient de dilatation thermique, de leur faible densité et de leur bonne conductivité thermique.

Le coefficient de dilatation thermique des matériaux composites à base d'aluminium renforcés par des particules peut tout à fait correspondre à celui des matériaux des appareils électroniques, et ils ont également une excellente conductivité électrique et thermique. En ce qui concerne la recherche sur l'application des instruments de précision et des instruments optiques, les matériaux composites à base d'aluminium sont utilisés pour fabriquer des composants tels que le cadre de support et le miroir secondaire des télescopes.

En outre, les matériaux composites à base d'aluminium peuvent également être utilisés pour fabriquer des pièces de précision pour les systèmes de navigation inertielle, les miroirs de balayage rotatifs, les miroirs d'observation infrarouge, les miroirs laser, les gyroscopes laser, les réflecteurs, les bases de miroir et les supports d'instruments optiques pour de nombreux instruments de précision et instruments optiques.

(4) Application aux équipements sportifs.

Les composites à base d'aluminium peuvent être utilisés pour fabriquer des raquettes de tennis, des cannes à pêche, des clubs de golf et des skis en remplacement du bois et des matériaux métalliques. Les pignons de bicyclette fabriqués avec des composites à base d'aluminium renforcés par des particules sont légers, rigides et ne se déforment pas facilement, avec de meilleures performances que les pignons de chaîne en alliage d'aluminium.

Composites à base d'aluminium renforcés par des particules de carbure de silicium.

Le matériau composite à base d'aluminium le plus prometteur est celui renforcé par des particules de carbure de silicium.

Les composites à base d'aluminium renforcés par des particules de carbure de silicium sont largement reconnus comme l'un des matériaux les plus compétitifs. types de métaux matériaux composites à matrice.

Bien que ses propriétés mécaniques, en particulier sa résistance, ne soient pas comparables à celles des composites à fibres continues, il présente des avantages significatifs en termes de coûts et est plus facile à préparer grâce à des méthodes de préparation plus souples et plus variées. Il peut également être traité secondairement à l'aide d'équipements métallurgiques traditionnels, ce qui facilite la production de masse.

Dans les années 1990, après la fin de la guerre froide, en raison de la réduction des investissements dans l'industrie de la défense par différents pays, même les domaines de haute technologie tels que l'aérospatiale ont eu de plus en plus de mal à accepter le coût élevé des composites à base d'aluminium renforcé par des fibres.

C'est pourquoi les composites à base d'aluminium renforcés par des particules ont de nouveau fait l'objet d'une grande attention. Ces dernières années en particulier, en tant que composant porteur clé, ils ont finalement trouvé leur place dans les avions de pointe, et leurs perspectives d'application sont de plus en plus optimistes, ce qui a entraîné une recrudescence des travaux de recherche et de développement.

Tendances et orientations du développement

Actuellement, le principal problème auquel sont confrontés les composites à base d'aluminium est celui des coûts de fabrication élevés, en particulier pour les composites à base d'aluminium renforcés par des fibres.

Avec la poursuite des recherches sur la théorie de la liaison entre le renfort et la matrice, ainsi que le développement continu de renforts et de processus de préparation moins coûteux, associés au recyclage des déchets, les composites à base d'aluminium conserveront d'excellentes performances tout en devenant plus rentables, ce qui élargira de plus en plus leurs domaines d'application.

Les axes de développement des alliages d'aluminium sont les suivants :

L'ajout d'éléments de terres rares appropriés aux alliages d'aluminium peut avoir un effet d'affinage, notamment :

Les terres rares ont un effet d'affinage sur les alliages d'aluminium.

Les terres rares ont un effet modificateur sur les alliages aluminium-silicium.

Les alliages d'aluminium à base de terres rares sont un matériau idéal pour remplacer le cuivre dans la fabrication de fils et de câbles. Les lingots d'aluminium produits par les fonderies chinoises ont une teneur élevée en silicium en raison de l'influence des ressources naturelles, et le silicium est la principale impureté nocive qui affecte la conductivité.

Dans le passé, la conductivité électrique des fils d'aluminium produits en Chine ne répondait souvent pas aux normes de la Commission électrotechnique internationale, ce qui constituait un problème de longue date pour l'industrie des fils d'aluminium.

Des scientifiques chinois ont résolu ce problème à l'aide de terres rares. Ils ont été les premiers au monde à utiliser des traces de terres rares pour traiter l'aluminium liquide, lui permettant de former des composés de silicium avec précipitation de silicium aux joints de grains.

En outre, l'effet de microalliage des terres rares permet de surmonter les effets néfastes du silicium et d'améliorer considérablement la conductivité. Les terres rares peuvent également affiner les grains et renforcer la matrice, améliorant ainsi la résistance mécanique et les performances de traitement des fils et des câbles.

En conséquence, la conductivité électrique des fils et câbles d'aluminium fabriqués en Chine est non seulement légèrement supérieure aux normes de la Commission électrotechnique internationale, mais la résistance mécanique a également augmenté de 20%, la résistance à la corrosion a doublé et la résistance à l'usure a été multipliée par 10 environ.

Cela a complètement changé le retard de la production chinoise de fils et de câbles en aluminium, amenant les produits à un niveau international avancé.

En fait, notre groupe a trouvé que le rapport de recherche sur les alliages d'aluminium organisé par le collège était très significatif et nécessaire.

Grâce à l'auto-évaluation, nous avons acquis des connaissances que nous n'avions pas auparavant en réalisant le rapport de projet.

Tout d'abord, nous avons appris la méthode d'auto-apprentissage qui nous accompagnera dans la société ;

deuxièmement, nous avons appris à collecter et à organiser l'information ;

troisièmement, nous avons appris ce qu'est le travail d'équipe et compris l'importance de l'unité et de la coopération. Nous ne comprenions pas très bien ces notions auparavant, mais grâce à ces activités d'apprentissage, nous en savons désormais davantage.

Au début, je ne savais pas ce qu'était un alliage d'aluminium. Je savais seulement qu'il était utilisé dans de nombreux endroits de la vie, mais je ne connaissais pas ses propriétés et sa classification. Aujourd'hui, je le sais, et je l'ai appris grâce à l'auto-apprentissage dans le cadre du rapport de projet.