Vous êtes-vous déjà demandé pourquoi le brasage de l'aluminium est essentiel dans la fabrication moderne ? Cet article se penche sur le processus complexe du brasage de l'aluminium, en explorant ses méthodes, ses avantages et ses défis. Des bases des métaux d'apport et des flux aux techniques avancées telles que le brasage sous vide et en bain de sel, découvrez comment cette technologie améliore la qualité et l'efficacité des produits. Vous découvrirez les dernières avancées et leurs nombreuses applications, ce qui vous permettra d'acquérir les connaissances essentielles pour comprendre et exploiter le brasage de l'aluminium dans divers secteurs d'activité.

Résumé : Les récentes avancées techniques dans le domaine du brasage de l'aluminium et des alliages d'aluminium ont été examinées en termes de méthodes de brasage, de métaux d'apport et de flux, et leurs orientations de développement respectives ont été présentées.

Il est à noter que le brasage de l'aluminium et des alliages d'aluminium est un domaine de recherche qui se développe rapidement et qui a un large éventail d'applications. La technologie du brasage de l'aluminium et des alliages d'aluminium attire de plus en plus l'attention et est considérée comme ayant un potentiel important.

Les alliages d'aluminium sont un choix populaire dans diverses industries en raison de leur faible densité, de leur grande solidité et de leur excellente résistance à la corrosion. Ils sont largement utilisés dans les automobiles, les véhicules ferroviaires à grande vitesse, l'aérospatiale et les applications militaires.

Lecture connexe : Types d'aluminium et d'alliages d'aluminium

Les propriétés physiques et chimiques uniques des alliages d'aluminium peuvent entraîner diverses difficultés au cours du processus de fabrication. processus de soudageLes alliages d'aluminium peuvent être endommagés par l'oxydation, les fissures à chaud et les pores de la soudure. La méthode traditionnelle de soudage des alliages d'aluminium est le soudage par fusion, qui nécessite un équipement complexe et des soudeurs hautement qualifiés répondant à des exigences techniques strictes.

Lecture connexe : Méthode de soudage des alliages d'aluminium et sélection des matériaux

Aluminium brasage est une méthode essentielle d'assemblage des alliages d'aluminium et est réputée pour la déformation minimale des pièces brasées. Ces dernières années, son utilisation s'est largement répandue en Chine en raison de sa grande précision dimensionnelle.

La technologie de brasage de l'aluminium et des alliages d'aluminium a fait l'objet de recherches approfondies ces dernières années, ce qui a conduit à des progrès rapides dans les méthodes de brasage, les métaux d'apport et les flux.

Le brasage de l'aluminium et des alliages d'aluminium est un domaine qui se développe rapidement en raison de ses excellentes propriétés, telles qu'une grande solidité, une bonne résistance à la corrosion, une conductivité élevée et une conductivité thermique. Il est donc de plus en plus utilisé dans diverses industries, notamment l'aérospatiale, l'aviation, l'électronique, la métallurgie, la fabrication de machines et l'industrie légère.

Dans certains cas, l'aluminium a remplacé le cuivre et l'acier, en raison de l'augmentation substantielle du coût des matériaux en cuivre et de la volonté de réduire le poids, d'améliorer l'efficacité et de rehausser l'esthétique. Le remplacement du réservoir d'eau en cuivre des automobiles par un réservoir d'eau en aluminium en est un exemple.

En Chine, il n'existe que quelques fabricants de flux d'aluminium à grande échelle, et la plupart des flux d'aluminium utilisés sont importés de l'étranger.

L'aluminium et les alliages d'aluminium ont un point de fusion bas, une forte réactivité chimique et un point de fusion élevé, ce qui rend difficile l'utilisation des flux de brasage traditionnels. Par conséquent, des flux de brasage spéciaux pour l'aluminium et les alliages d'aluminium doivent être utilisés pour garantir un brasage correct.

En outre, la résistance à la corrosion des joints brasés en aluminium et en alliage d'aluminium peut être facilement compromise par l'utilisation de brasure et de flux. En effet, il existe une différence significative de potentiel d'électrode entre la brasure et le métal de base, ce qui réduit la résistance à la corrosion du joint, en particulier dans le cas des joints à brasure tendre.

La plupart des flux utilisés pour éliminer le film d'oxyde à la surface de l'aluminium et de ses alliages contiennent des matériaux très corrosifs. Même si ces matériaux sont nettoyés après le brasage, il est difficile d'éliminer complètement leur impact sur la résistance à la corrosion du joint.

L'aluminium et les alliages d'aluminium peuvent être brasés à la flamme, au four ou en bain de sel.

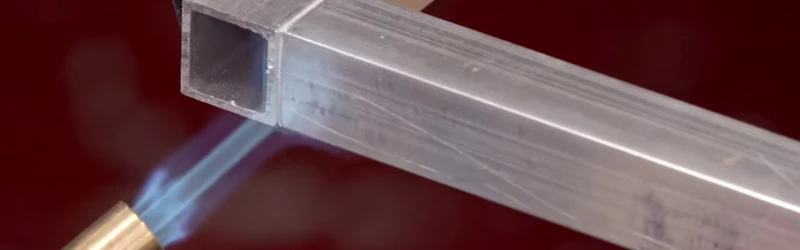

Le brasage à la flamme est une méthode populaire en raison de la simplicité de son équipement, de sa polyvalence en termes de source de gaz et de son large éventail d'applications. Elle est principalement utilisée pour le brasage de petits composants et pour la production d'une seule pièce. Il existe de nombreux types de flammes, dont un nouveau type de gaz appelé Sharp, qui est le fruit d'une coopération entre la Chine et d'autres pays. Ce gaz a une flamme douce et constitue une bonne source de chaleur pour le brasage de l'aluminium, car il se situe entre les forces du gaz liquéfié et de l'oxyacétylène. Toutefois, par rapport à d'autres méthodes de connexion, la température de chauffage pour le brasage à la flamme de l'aluminium et des alliages d'aluminium est difficile à contrôler, ce qui exige un niveau d'expérience plus élevé de la part de l'opérateur.

Le brasage en bain de sel permet un chauffage rapide et uniforme, une déformation minimale des composants et un enlèvement efficace de la pellicule, ce qui permet d'obtenir des composants brasés de haute qualité avec une grande efficacité de production. Cette méthode est particulièrement adaptée à la production de masse et au soudage de structures denses. La pâte, la feuille de métal d'apport ou le revêtement de métal d'apport sont couramment utilisés pour le brasage en bain de sel d'aluminium. Le revêtement de brasure est généralement composé de compositions eutectiques ou hypoeutectiques d'Al Si.

À l'heure actuelle, la production de brasage utilise principalement un revêtement de métal d'apport, qui peut améliorer l'efficacité de la production et garantir la qualité des composants brasés.

Le brasage présente certaines limites :

Tout d'abord, la conception complexe de certains composants peut rendre difficile l'accès au bain de sel, ce qui limite les options de conception et complique la mise en œuvre du projet. processus de brasage. Il peut également être difficile de garantir la qualité du brasage.

Deuxièmement, bien que le brasage en bain de sel puisse répondre à des exigences strictes en matière de résistance à la corrosion, il peut entraîner la formation d'une grande quantité de résidus de flux sur le composant, ce qui nécessite un nettoyage approfondi. En outre, l'équipement de brasage en bain de sel est coûteux et le processus est complexe, ce qui entraîne un long cycle de production.

Le brasage au four à l'air offre un investissement en équipement peu coûteux et un processus de brasage simple et facile à gérer. Cependant, le processus de chauffage est lent et la surface du composant peut s'oxyder lorsqu'elle est exposée à l'air, en particulier à des températures élevées. Il est alors difficile d'enlever le film de flux et le flux peut également s'abîmer en raison de l'humidité présente dans l'air pendant le chauffage.

Pour surmonter ces difficultés, le brasage au four à l'air sec et le brasage sous vide dans une atmosphère protectrice ont été développés et sont largement utilisés pour le brasage de l'aluminium et des alliages d'aluminium. Ces méthodes offrent des processus améliorés et ont connu une croissance rapide ces dernières années.

L'aluminium est connu pour être actif et former facilement un film d'oxyde dense à sa surface.

Au cours du processus de brasage, il peut être difficile d'éliminer les oxydes uniquement dans des conditions de vide. Il faut donc utiliser des activateurs métalliques tels que le Mg et le Bi.

Il est largement admis que le mécanisme d'élimination de l'activateur fonctionne comme suit :

Tout d'abord, l'activateur réagit avec l'O et l'HO résiduels dans le vide, neutralisant leurs effets néfastes sur le brasage de l'aluminium.

Deuxièmement, la vapeur de Mg pénètre dans la couche de matériau située sous le film et forme un alliage Al Si Mg à bas point de fusion avec le Si diffusé.

Lors du brasage, la fusion de l'alliage rompt le lien entre le film d'oxyde et le matériau de base, ce qui permet à la brasure fondue de mouiller le matériau de base, de se répandre sous le film et de soulever le film d'oxyde superficiel, l'éliminant ainsi efficacement.

Lors du brasage sous vide d'alliages d'aluminium, le four à vide doit être choisi en fonction de facteurs tels que la productivité, le coût, la taille de la pièce soudée et la structure.

Il est important de nettoyer soigneusement la pièce soudée avant le brasage. L'oxyde superficiel peut être éliminé à l'aide d'un acide ou d'un alcali, et les taches d'huile peuvent être nettoyées avec de l'alcool.

Pour la préparation du métal d'apport, on utilise souvent du papier de verre pour éliminer la pellicule d'oxyde superficielle, puis un nettoyage à l'alcool pour éliminer les taches d'huile.

Pour les pièces plus grandes, il est recommandé de procéder à un préchauffage avant le soudage afin d'assurer un chauffage uniforme de toutes les pièces avant d'atteindre la température de brasage.

Le brasage sous vide des alliages d'aluminium dépend fortement de l'activateur Mg pour éliminer le film d'oxyde. Pour s'assurer que le métal de base est entièrement exposé à la vapeur de Mg dans les soudures de structures complexes, certaines unités nationales ont adopté des mesures supplémentaires telles que le blindage local, ce qui a permis d'améliorer la qualité du brasage.

Une méthode courante consiste à placer la pièce à l'intérieur d'un couvercle en acier inoxydable contenant des copeaux de Mg, puis dans le four de brasage sous vide pour le brasage. Cette méthode permet d'améliorer considérablement la qualité du brasage.

Le degré de vide est le paramètre le plus crucial et le plus difficile à contrôler dans le brasage sous vide. Pour obtenir des joints de haute qualité, le degré de vide dépend largement de la taille de la pièce à usiner.

Sur la base des années d'expérience de certains experts, il est conseillé de faire fonctionner le four à vide pendant plusieurs heures avant de l'utiliser si l'équipement de brasage n'a pas été utilisé pendant une période prolongée. En cas d'utilisation régulière, en particulier pour la production par lots, il est recommandé de maintenir un intervalle de temps aussi court que possible entre les utilisations afin de garantir que le degré de vide du four à vide réponde facilement et rapidement aux exigences.

Bien que le brasage sous vide soit une méthode de brasage efficace, il présente également certaines limites, telles qu'un équipement complexe et coûteux et la difficulté d'entretenir le système de vide.

L'utilisation du brasage sous vide de l'aluminium est limitée en raison du coût élevé de l'équipement et de la complexité de la technologie utilisée. Pour résoudre ce problème, il est possible de remplacer le vide par une atmosphère neutre. Cela réduit les exigences en matière de taux de fuite du système et la complexité de l'équipement. En outre, cela réduit les problèmes de maintenance de l'équipement causés par le dépôt d'éléments volatils, ce qui se traduit par un coût de production plus faible.

Dans cette méthode, le chauffage est principalement assuré par le courant et il est rapide et uniforme. Cela permet non seulement de garantir la qualité du produit, mais aussi d'améliorer la productivité.

Le brasage de l'aluminium sous protection gazeuse neutre a fait l'objet d'une attention accrue et d'un développement rapide au cours des dernières années. Il est considéré comme une méthode de brasage de l'aluminium prometteuse.

Le mécanisme d'élimination du film pour le brasage sous protection gazeuse des alliages d'aluminium est similaire à celui du brasage sous vide de l'aluminium et s'effectue principalement à l'aide d'un activateur Mg. La qualité du brasage peut être améliorée en ajoutant du Bi au métal d'apport.

L'argon et l'azote pur, d'une pureté supérieure à 99,99%, sont couramment utilisés comme atmosphère pour le brasage sous protection gazeuse des alliages d'aluminium.

Pour les joints Al/Al et Al/Cu, il a été rapporté qu'une méthode de collage efficace consiste à utiliser le principe du brasage par diffusion. Une poudre mixte composée de Si et de flux de brasage au fluorure d'aluminium et de potassium est pulvérisée sur la surface de la pièce. surface en aluminium dans une atmosphère d'azote proche de la pression atmosphérique pour le brasage. Le Si peut être remplacé par d'autres métaux eutectiques à bas point de fusion, tels que le Cu, le Ge ou le Zn, qui se forment avec l'Al.

Lors du brasage, la liaison entre les pièces soudées est réalisée par la solidification de la brasure fondue. Par conséquent, la qualité de la soudure dépend largement du métal d'apport utilisé.

Le principal métal d'apport en aluminium est l'alliage Al Si, mais on y ajoute parfois du Cu, du Zn, du Ge et d'autres éléments pour améliorer les performances du processus.

Grâce à des années d'expérience et d'expérimentation, de nombreuses séries de produits en aluminium ont été produites. métaux d'apport pour le brasage ont été mises au point et nombre d'entre elles ont donné des résultats satisfaisants avec les processus appropriés.

Dans ce qui suit, nous allons présenter quelques-uns des métaux d'apport pour le brasage d'alliages d'aluminium les plus couramment utilisés.

Les brasures de la série Al Si sont basées sur la composition eutectique Al Si et comprennent également des alliages hypoeutectiques, hypereutectiques et Al Si ne contenant pas plus de 5% d'éléments ajoutés. Ces brasures se soudent très bien, sont solides, ont une couleur et un éclat similaires à ceux du métal de base, offrent une résistance au placage et à la corrosion et sont considérées comme un bon choix pour le brasage.

En outre, cette série de brasures peut être modifiée, ce qui améliore considérablement leur ténacité et leur capacité de flexion dans les joints de soudure.

Récemment, un nouveau type de métal d'apport pour le brasage en alliage Al Si a été développé à l'aide de la technologie de solidification rapide. Ce métal d'apport pour le brasage a un point de phase liquide plus bas, d'environ 3-5°C, par rapport aux métaux d'apport pour le brasage cristallins ordinaires de même composition. Son coefficient de mouillabilité a augmenté de 18% et sa résistance de 28,4%. Ses fluctuations sont également minimes, ce qui lui confère une certaine souplesse de traitement.

Soudage du cuivre est réalisé selon le principe du brasage réactif par contact. Actuellement, le brasage réactif par contact de l'aluminium est considéré comme la solution idéale aux problèmes de brasage de l'aluminium.

Cette méthode présente plusieurs avantages, notamment

① Aucun flux n'est nécessaire, ce qui permet de respecter l'environnement et d'éviter la contamination des produits de brasage. Il n'est pas nécessaire de nettoyer les produits brasés et il n'y a pas de corrosion chimique dans la brasure.

② La sélection de la couche d'alliage réactif eutectique appropriée permet d'abaisser la température de brasage, de réduire la consommation d'énergie, de faciliter le contrôle du processus de brasage et de réduire les exigences en matière d'équipement.

La réaction de contact du Cu sur le substrat d'aluminium présente un étalement préférentiel de surface notable, brisant le film d'oxyde et favorisant la formation d'une couche de remplissage uniforme en phase liquide entre les interfaces du joint dans le processus de brasage réactif par contact. D'autre part, la limite de grain avec la réaction de contact dans la direction de la profondeur de la matrice d'aluminium pénètre préférentiellement, garantissant la force de liaison du joint brasé.

Les données montrent que les paramètres de processus appropriés pour le brasage réactif par contact de l'aluminium avec du Cu comme matériau intercalaire sont une température de brasage de 570-580°C et un temps de maintien de 15-20 minutes. Cependant, la résistance à la corrosion électrochimique des joints soudés au Cu est faible et la couche de réaction eutectique est fragile.

Pour améliorer les performances du Cu en tant que métal d'apport, d'autres éléments peuvent être ajoutés, tels que Ag, Ni, Si, Zn, Ti, etc. Le métal d'apport pour le brasage réactif avec des alliages d'aluminium comprend ces éléments.

Pour pallier les limites de l'utilisation séparée du Zn et du Cu comme métaux d'apport, il est possible d'utiliser une couche composite des deux. Le brasage par réaction eutectique par contact est réalisé à l'aide de la couche composite de Cu et de Zn.

Une réaction péritectique se produit à l'interface Cu/Zn, tandis qu'une réaction eutectique se produit à l'interface Cu/Al, formant une phase liquide eutectique qui rompt le film d'oxyde à la surface de l'aluminium.

Lors de l'utilisation de Cu et de Zn comme métal d'apport réactif pour le brasage de l'aluminium, la teneur appropriée des deux métaux dans la couche composite est cruciale. Il a été suggéré que les meilleurs résultats de brasage sont obtenus lorsque l'épaisseur de la couche de Zn est de 0,2 mm et que l'épaisseur de la couche de Cu est inférieure à 0,1 mm.

À ce stade, la couche de réaction non seulement rompt le film d'oxyde, mais offre également une forte résistance à la corrosion électrochimique et une grande résistance au cisaillement.

La température du point de la phase liquide de la brasure se situe entre 500 et 577°C. Lorsque du Cu est ajouté à la brasure Al Si, sa fluidité est grandement améliorée.

Toutefois, en raison de la teneur élevée en composé intermétallique CuAl2, cette brasure eutectique ternaire est très fragile et ne peut être coulée qu'en bandes, ce qui la rend difficile à transformer en fils ou en feuilles.

L'ajout de Zn au métal d'apport Al Si améliore sa mouillabilité et sa fluidité. Lorsque la concentration de Zn augmente, la solubilité du Si diminue rapidement. Comme il n'y a pas de composés dans le métal d'apport, son aptitude au travail à chaud est meilleure que celle du système Al Si Cu.

La plage de température de la phase liquide de la soudure est de 400-500°C, ce qui est proche de la plage de la soudure à l'alliage d'aluminium. La composition eutectique ternaire Al Cu Ag donne au métal d'apport une couleur très proche du métal de base Al.

Ce métal d'apport a une bonne fluidité, mais est relativement fragile. Un autre système ternaire est le métal d'apport Al Cu Zn, qui a également une couleur proche du métal de base et peut produire de meilleures pièces usinées.

L'ajout de 0,05% - 0,08% (en masse) de Mg, 0,05% de Ni ou 0,05% de Cr au métal d'apport peut améliorer sa résistance à la corrosion.

Il existe de nombreux autres métaux d'apport idéaux pour l'aluminium, mais en général, la plupart des métaux d'apport pour le brasage de l'aluminium ont un point de fusion proche de celui des alliages d'aluminium.

Par conséquent, la plupart des soudeurs ont du mal à trouver un métal d'apport ayant un point de fusion plus bas et des performances technologiques améliorées.

L'aluminium est relativement actif et sa surface forme facilement une couche d'oxyde dense et chimiquement stable, ce qui constitue un obstacle majeur au brasage de l'aluminium et des alliages d'aluminium. Pour obtenir des joints de haute qualité, l'oxyde à la surface doit être éliminé.

Lors du brasage de l'aluminium et de ses alliages, l'utilisation d'un flux de brasage permet d'éliminer le film d'oxyde sur la surface de l'aluminium et de réduire la tension interfaciale entre le métal d'apport et le métal de base.

Le flux de brasage pour l'aluminium est divisé en deux catégories : le flux de brasage tendre et le flux de brasage, ce dernier étant utilisé pour températures de brasage supérieures à 450°C et les premières pour des températures inférieures à 450°C.

Le flux de brasage en aluminium Nocolok, qui connaît un développement rapide, est présenté ci-dessous. Le flux de brasage traditionnel pour l'aluminium est principalement un flux de brasage à base de sel de chlore, généralement basé sur le système LiCl-KCl ou LiCl-KCl-NaCl. Ce flux présente les avantages d'une activité élevée, d'une stabilité pendant le chauffage et d'une faible perte d'efficacité. Il peut être utilisé avec différentes sources de chauffage, ce qui le rend pratique et peu coûteux.

Cependant, l'inconvénient de ce flux est que la présence d'ions Cl provoque une forte corrosion électrochimique du métal de base, qu'il absorbe fortement l'humidité et qu'il est difficile à conserver.

Il est donc essentiel de nettoyer les résidus lors de l'utilisation de ce type de flux pour le brasage.

À la fin des années 1970, le développement d'un flux de brasage non corrosif et insoluble a été rapidement entrepris. Ce flux est synthétisé à partir de l'eutectique A-KF et sa solubilité dans l'eau est minimale.

Il évite l'inconvénient du flux de chlorure, qui absorbe facilement l'humidité, et est très peu corrosif, d'où son surnom de flux Nocolok.

Le flux Nocolok est une fine poudre blanche, principalement constituée d'un mélange de fluoaluminate de potassium pouvant contenir de l'eau cristalline.

Le flux fondu dissout les oxydes à la surface de l'aluminium et empêche la réoxydation. Sous l'influence du flux, le métal d'apport pénètre librement dans la surface du joint par capillarité.

Après refroidissement, le flux forme un film pâteux à forte adhérence sur la surface du composant. La couche résiduelle du flux est non hygroscopique, non corrosive et insoluble dans les solvants aqueux.

Si la solubilité du flux de fluoaluminate de potassium dans l'eau est minime, sa stabilité thermique n'est pas forte et des réactions chimiques se produisent lorsqu'il est chauffé à l'air.

Ces dernières années, de nombreuses études se sont concentrées sur l'amélioration de la méthode Nocolok de deux manières principales : en ajoutant des sels supplémentaires au flux de fluoaluminate de potassium pour améliorer son activité et d'autres propriétés, et en développant de nouvelles méthodes d'utilisation du flux de fluoaluminate de potassium.

Le Si peut renforcer l'activité du flux de fluoaluminate de potassium.

L'idéal est de l'ajouter sous la forme de K2SiF6mais le montant de l'excédent de KF doit être calculé.

Lorsque W (Si)>2%, il peut se percer lui-même.

Ajout de K2GeF6, SnF2, ZnF2etc. peuvent améliorer l'activité du flux, en particulier K2GeF6.

Lors de l'amélioration de Nocolok, quelqu'un a mélangé la poudre de métal d'apport avec ce type de flux.

D'autres considèrent le KAlF4 comme méthode de brasage en phase gazeuse :

La première consiste à mélanger directement KAlF4 dans l'atmosphère sans oxygène à basse pression pour le brasage des alliages d'aluminium ;

L'autre consiste à déposer sous vide une couche de KA1F4 sur l'extérieur des pièces en aluminium, puis les assembler et les braser à nouveau si nécessaire.

La soudure composite est formée par le dépôt d'une couche de KAlF4 sur la surface de la poudre de soudure eutectique Al Si peut être mélangée à la pâte à souder avec un solvant organique.

Le brasage de l'aluminium et des alliages d'aluminium a fait l'objet d'études approfondies et d'un développement rapide au cours des dernières années.

Des chercheurs étrangers ont démontré la force d'adhérence exceptionnelle de la brasure eutectique Sn-Zn (8,9%) lors du brasage d'alliages d'aluminium à une température inférieure à 350°C en étudiant la réaction d'interface entre l'alliage eutectique Sn-Zn en phase liquide et l'aluminium.

Le brasage par diffusion de l'aluminium a également fait l'objet d'une attention considérable ces dernières années.

Une approche consiste à pulvériser une poudre mixte composée de Si et de flux de fluorure d'aluminium et de potassium sur la surface de l'Al, et à braser dans un bain de N2 atmosphère proche de la pression atmosphérique.

Parmi les matériaux utilisés, le Si peut être remplacé par du Cu, du Ge, du Zn et d'autres métaux qui forment des eutectiques à bas point de fusion avec l'aluminium.

Cette méthode peut être utilisée pour braser des joints Al/Al, Al/Cu, Cu/Cu et Cu/laiton.

Le brasage par diffusion est également utilisé pour souder l'Al-Si pièces moulées en alliageL'objectif est de résoudre le problème de la corrosion et du mauvais mouillage des pièces moulées en alliage d'aluminium dans la soudure en fusion.

La technologie de brasage de l'aluminium et des alliages d'aluminium a encore beaucoup de progrès à faire, et certaines avancées ont déjà été appliquées à la production pratique.

L'application de la technologie de brasage de l'aluminium et des alliages d'aluminium est principalement axée sur les radiateurs en aluminium, les matériaux dissemblables en aluminium et en acier inoxydable, les cadres de porte en alliage d'aluminium des micro-ondes et d'autres produits.

Un autre domaine de recherche et d'application est le brasage de fonds de casseroles composites aluminium-acier inoxydable.

Bien que le brasage de l'aluminium et des alliages d'aluminium soit une excellente technologie d'assemblage, il reste encore de nombreux défis à relever.