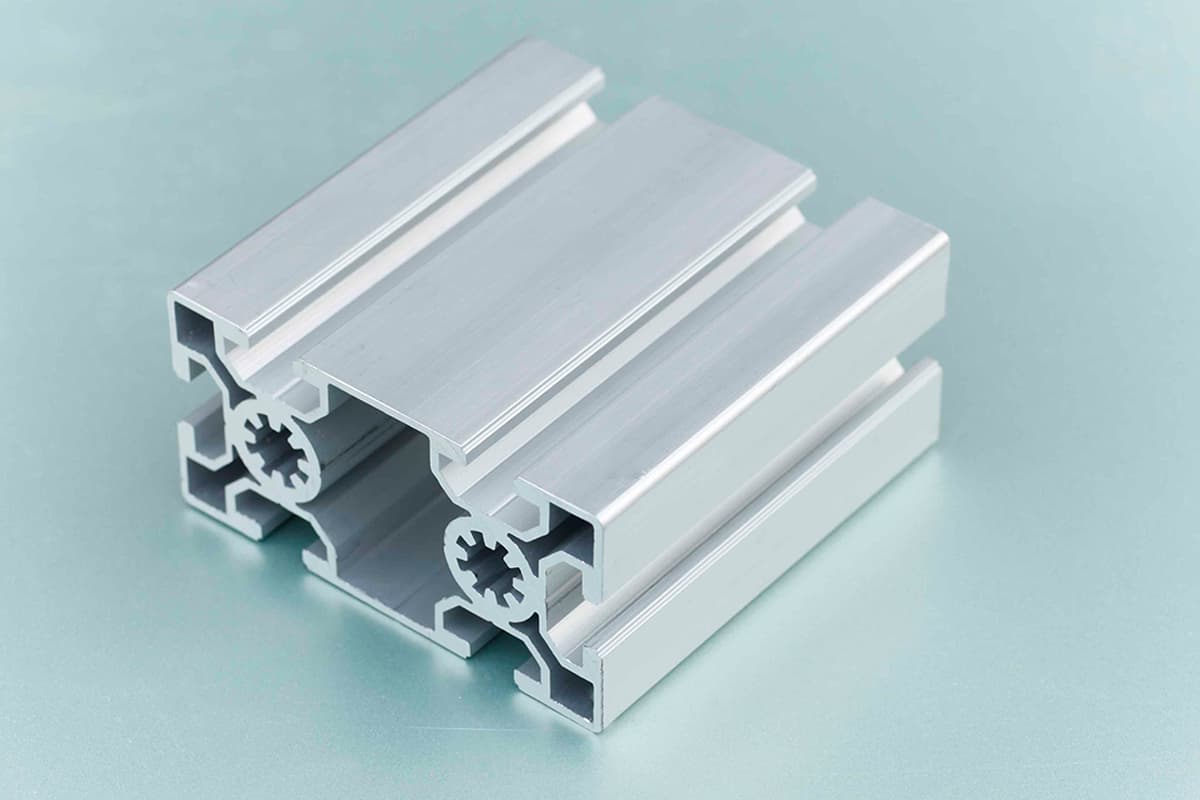

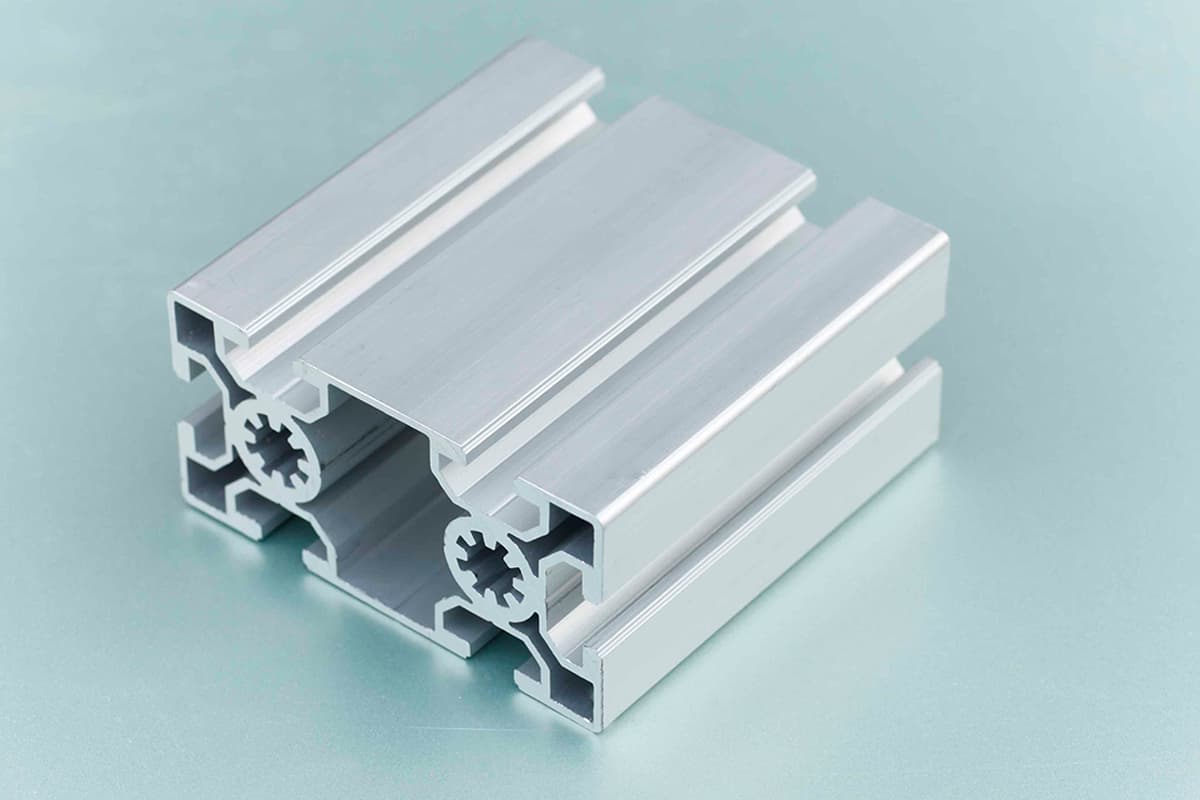

Vous êtes-vous déjà demandé pourquoi les profilés en aluminium constituent l'épine dorsale de la construction moderne ? Cet article se penche sur leur rôle essentiel, en explorant les matériaux, les exigences de performance et les processus de production complexes qui les rendent indispensables. Découvrez comment le moulage, l'extrusion et les traitements de surface transforment l'aluminium brut en profilés polyvalents et durables utilisés dans les bâtiments et dans diverses industries. Préparez-vous à mieux comprendre l'ingénierie précise qui sous-tend ces composants essentiels, afin d'améliorer votre compréhension de leur impact sur l'architecture et la fabrication contemporaines.

1. Les combinaisons suivantes de types d'alliages et de duretés peuvent être utilisées pour fabriquer des profilés en aluminium si elles répondent aux exigences en matière de traitement de production, de traitement de surface et de performances : 6063-T5, 6063-T6, 6105-T5, 6061-T6.

D'autres alliages de la série 6xxx peuvent également être soumis pour approbation s'ils répondent aux exigences techniques.

L'épaisseur de la profilés en aluminium ne doit pas être inférieure aux exigences suivantes, en fonction des besoins de performance :

a. Principaux profils en aluminium : 3,0 mm.

b. Plaques de recouvrement et bandes décoratives non structurelles autour du verre : 1,5 mm.

c. Tous les profilés en aluminium doivent être des produits de haute qualité pour la construction, et leurs erreurs de traitement admissibles doivent être conformes à la norme "GB/T 5237 - Regulations for Aluminum Alloy Building Profiles" (réglementation des profilés de construction en alliage d'aluminium). Le matériau doit répondre aux exigences de la norme "GB/T 3190 - Chemical Composition of Deformed Aluminum and Alliages d'aluminium.

d. Tous les profilés en aluminium soumis doivent être accompagnés de dessins de moulage montrant que les exigences en matière d'épaisseur du matériau sont respectées, et ces dessins doivent être archivés.

2. Les combinaisons suivantes de types d'alliages et de duretés peuvent être utilisées pour fabriquer des plaques ou des feuilles d'aluminium si elles répondent aux exigences de la transformation, traitement de surfaceet la performance : 3003-H14, 5005-H14.

D'autres alliages des séries 3xxx, 5xxx ou 6xxx peuvent également être soumis pour approbation s'ils répondent aux exigences techniques.

Les plaques doivent répondre aux exigences de la norme GB/T 5237.

L'épaisseur des plaques ne doit pas être inférieure aux exigences suivantes, en fonction des besoins de performance :

a. Composants formés de plaques d'aluminium : 3,0 mm.

b. Sauf exigence spécifique des dessins architecturaux, l'épaisseur de la plaque d'aluminium est de 3 mm. Des mesures de renforcement doivent être prises si nécessaire pour garantir que la planéité externe de la plaque d'aluminium n'excède pas 0,1% ou 1,5 mm (dans un rayon de 1,5 mètre), la valeur la plus faible étant retenue. L'épaisseur de plaques d'aluminium utilisés pour les auvents et les plafonds doivent être de 5 mm.

c. L'épaisseur minimale de la plaque de recouvrement doit être de 3,0 mm.

La couleur et la méthode de traitement de la surface du matériau en aluminium doivent être conformes aux échantillons soumis et approuvés, dans les limites de la carte de couleurs standard du fabricant du matériau en aluminium.

La couleur et le traitement des surface en aluminium doit être conforme aux échantillons approuvés, dans les limites de la carte de couleurs standard du fabricant d'aluminium.

1. La pulvérisation de fluorocarbone ou d'autres pratiques équivalentes doit être approuvée par l'architecte.

2. Aluminium exposé à l'extérieur

a. Toutes les surfaces extérieures visibles en aluminium doivent être recouvertes d'un revêtement Duranar XL appliqué en usine, et la peinture fluorocarbonée utilisée doit être à base de résine fluoropolymère Kynar 500 fournie par PPG ou d'autres fournisseurs de formules autorisés. Le sous-traitant de la façade doit soumettre au propriétaire et à l'architecte une preuve écrite de l'autorisation avant la pulvérisation, démontrant que la formule de la peinture et les opérations de pulvérisation sont conformes aux exigences.

b. Le revêtement Duranar XL comprend trois couches et trois cuissons. L'épaisseur moyenne du film sec de l'apprêt PPG est de 5 à 8 micromètres. L'épaisseur moyenne du film sec de la peinture couleur Duranar est de 25 micromètres. L'épaisseur moyenne du film sec de la peinture transparente XL Sun Storm est de 10 à 20 micromètres. L'épaisseur totale du film sec doit être d'au moins 40 micromètres.

c. Les creux ou les parties invisibles, tels que les coins intérieurs et les rainures, doivent également être pulvérisés autant que possible.

d. L'aluminium a souvent une certaine longueur avant d'être découpé et transformé. Le sous-traitant de la façade doit utiliser un équipement de traitement approprié pour garantir un bon état des arêtes de coupe. Si l'arête de coupe est exposée à l'environnement extérieur, elle doit être traitée ou scellée afin d'éviter que le revêtement ne soit endommagé.

e. Traitement de surface

1) A1-Duranar XL (3 couches) ou produit équivalent, argent clair, conforme à l'échantillon examiné par l'architecte.

2) A2-Duranar XL (3 couches) ou produit équivalent, gris foncé, conforme à l'échantillon examiné par l'architecte.

3) A3-Duranar XL (3 couches) ou produit équivalent, bleu-gris, conforme à l'échantillon examiné par l'architecte.

4) AR1- Système de toiture à joint debout, traitement anodisé et gaufré. Conforme à l'échantillon examiné par l'architecte.

5) AR1P- Taux de perforation de 32%, diamètre de trou de 3 mm, système de toiture à joint debout, traitement anodisé et gaufré. Conforme à l'échantillon examiné par l'architecte.

6) AR4-Duranar XL (3 couches) ou produit équivalent, couleur et texture conformes à AR1.

3. Exposés à l'intérieur et à l'extérieur Matériaux en aluminium

a. La surface de l'aluminium est traitée en usine avec une peinture au fluorocarbone PPG.

b. L'épaisseur du film sec doit être d'au moins 60 à 80 micromètres.

c. Les parties encastrées ou invisibles, telles que les coins intérieurs et les rainures, doivent également être pulvérisées autant que possible.

d. L'opération de cuisson doit être effectuée par une usine de cuisson agréée par le fabricant de la formule, et l'opération doit respecter strictement les exigences techniques en matière de nettoyage, d'apprêt, de revêtement et de contrôle de la qualité. Le sous-traitant du mur-rideau extérieur doit soumettre une preuve d'autorisation écrite au propriétaire et à l'architecte pour examen avant la pulvérisation, prouvant que la formule de peinture et l'opération de pulvérisation sont conformes aux exigences.

e. Traitement de surface

1) A4-Duranar (2 couches) ou produit équivalent, gris foncé, conforme à l'échantillon examiné par l'architecte.

2) A5-Duranar (2 couches) ou produit équivalent, argent clair, conforme à l'échantillon examiné par l'architecte.

4. La cuisson de la surface doit au moins répondre aux exigences de l'"AAMA 2605" - Voluntary Specification, Performance Requirements, and Test Procedures for High Performance Organic Coatings on Aluminum Extrusions and Panels (Spécification volontaire, exigences de performance et procédures d'essai pour les revêtements organiques à haute performance sur les extrusions et les panneaux d'aluminium).

5. La cuisson de la surface doit au moins répondre aux exigences de l'"AAMA 2603" - Voluntary Specification, Performance Requirements, and Test Procedures for Pigmented Organic Coatings on Aluminum Extrusions and Panels (Spécification volontaire, exigences de performance et procédures d'essai pour les revêtements organiques pigmentés sur les extrusions et les panneaux d'aluminium).

6. La cuisson de la surface doit au moins répondre aux exigences de l'"AAMA 2604" - Voluntary Specification, Performance Requirements, and Test Procedures for High Performance Pigmented Organic Coatings on Aluminum Extrusions and Panels (Spécification volontaire, exigences de performance et procédures d'essai pour les revêtements organiques pigmentés à haute performance sur les extrusions et les panneaux d'aluminium).

7. La différence de couleur entre des éléments adjacents traités avec la même méthode de traitement de surface sous un ensoleillement normal doit être imperceptible à l'œil nu. Le sous-traitant du mur-rideau extérieur doit soumettre des échantillons reflétant l'écart de couleur maximal pour examen par le propriétaire, l'architecte et le consultant en conception.

8. Le sous-traitant du mur-rideau extérieur doit établir et présenter un système complet de contrôle de la qualité afin de garantir la conformité aux exigences techniques. Le système de contrôle de la qualité doit comprendre des procédures, des étapes, des essais, etc. enregistrés. Le sous-traitant du mur-rideau extérieur doit tenir des registres complets des inspections, des essais et des procédures, et ces registres doivent être soumis régulièrement au maître d'ouvrage, à l'architecte et au consultant en conception. Le traitement de surface ne doit pas être effectué tant que le système de contrôle de la qualité n'a pas été examiné et approuvé par le maître d'ouvrage et l'architecte.

9. Les matériaux qui n'ont pas été testés et éprouvés conformément aux normes, ou dont la différence de couleur dépasse l'intervalle de différence de couleur standard, ou les matériaux rejetés par le propriétaire ou l'architecte, ne doivent pas être soumis à l'examen.

10. La retouche sur place des matériaux en aluminium doit faire l'objet d'une autorisation écrite du propriétaire. La retouche sur place ne peut se faire qu'en utilisant la méthode du "séchage à l'air naturel", comme suit :

a. Les matériaux et les procédures de retouche sur place doivent être strictement conformes aux instructions écrites du fabricant.

b. Les matériaux endommagés identifiés par le propriétaire ou l'architecte doivent être remplacés.

c. Le sous-traitant du mur-rideau extérieur doit tester l'ensemble du processus de retouche sur l'échantillon et le soumettre au propriétaire et à l'architecte pour examen. Les retouches sur site ne doivent pas être effectuées tant que l'échantillon n'a pas été approuvé par le maître d'ouvrage et l'architecte.

Le processus de production des profilés en aluminium comprend principalement trois étapes : le moulage, l'extrusion et la coloration (dans le cadre de ce projet, la coloration comprend principalement l'anodisation et la pulvérisation de fluorocarbone).

Le processus comprend

(1) Mélange des ingrédients :

En fonction de la nuance d'alliage spécifique à produire, la quantité de chaque composant de l'alliage est calculée et les matières premières sont raisonnablement adaptées.

(2) Fusion :

Les matières premières préparées sont fondues dans un four conformément aux exigences du processus. Les impuretés et les gaz présents dans la matière fondue sont éliminés efficacement par dégazage et affinage des scories.

(3) Coulée :

L'aluminium fondu est refroidi et coulé en barres de coulée rondes de différentes spécifications dans certaines conditions de coulée, par le biais d'un système de coulée en puits profond.

Le processus consiste à concevoir et à fabriquer des moules en fonction de la section transversale du produit profilé. Les barres de coulée rondes chauffées sont ensuite extrudées du moule à l'aide d'une machine d'extrusion.

L'alliage 6063 couramment utilisé subit un refroidissement. processus de trempe et le vieillissement artificiel qui s'ensuit pour achever le renforcement par traitement thermique.

Les différentes qualités d'alliages de renforcement pouvant être traitées thermiquement ont des régimes de traitement thermique différents.

Anodisation : Les profilés extrudés en alliage d'aluminium ont une faible résistance à la corrosion en surface et nécessitent un traitement de surface par anodisation pour améliorer la résistance à la corrosion, la résistance à l'usure et l'esthétique du matériau. Le processus principal comprend :

(1) Prétraitement de la surface :

La surface du profilé est nettoyée à l'aide de méthodes chimiques ou physiques afin de révéler une base pure, ce qui facilite l'acquisition d'un film d'oxydation artificiel complet et dense. Une surface miroir ou mate (semi-mate) peut également être obtenue par des moyens mécaniques.

(2) Anodisation :

Le profilé traité en surface subit une anodisation dans certaines conditions, formant une couche de film AL2O3 dense, poreuse et à forte adsorption.

(3) Scellement :

Les pores du film d'oxydation poreux généré après l'anodisation sont scellés, ce qui améliore la résistance à la pollution, à la corrosion et à l'usure du film d'oxydation. Le film d'oxydation est incolore et transparent.

La forte adsorption du film avant le scellement peut attirer et déposer certains sels métalliques dans les pores, ce qui permet à la surface du profilé d'afficher de nombreuses couleurs au-delà de son blanc argenté naturel, comme le noir, le bronze, l'or, l'acier inoxydable, etc.

Processus de pulvérisation : apprêt par pulvérisation → couche de finition → vernis → cuisson (180-250℃) → inspection de la qualité.

Le processus de pulvérisation multicouche comprend généralement trois pulvérisations (également appelées "tri-coating"), comprenant l'apprêt, la couche de finition et le vernis, et un processus à deux couches (apprêt et couche de finition).

1. L'objectif du prétraitement :

Avant d'être pulvérisée sur des profilés et des plaques en alliage d'aluminium, la surface de la pièce doit subir un dégraissage, une décontamination et un traitement chimique pour former un film de chromate, ce qui améliore l'adhérence du revêtement à la surface du métal et sa capacité anti-oxydation, ce qui permet de prolonger la durée de vie du film de peinture.

2. Couche d'apprêt :

En tant que couche primaire qui scelle le substrat, son rôle est d'améliorer l'imperméabilité du revêtement, de renforcer la protection du substrat, de stabiliser la couche de surface métallique, de renforcer l'adhérence entre la couche de finition et la surface métallique et d'assurer l'uniformité de la couleur de la couche de finition. L'épaisseur de la couche est généralement de 5 à 10 microns.

3. Couche de finition :

La couche de finition est la couche cruciale du processus de revêtement par pulvérisation. Elle apporte la couleur décorative requise par l'aluminium, garantissant que l'extérieur répond aux spécifications du design.

En outre, il protège la surface du métal des conditions atmosphériques extérieures, des pluies acides et de la pollution. Elle empêche également la pénétration des UV, ce qui renforce considérablement ses capacités antivieillissement. La couche de finition est la couche la plus épaisse du processus de revêtement par pulvérisation, avec une épaisseur typique de 23 à 30 micromètres.

4. Couche de vernis :

La couche de vernis, également appelée couche brillante, améliore principalement la résistance de la peinture à l'érosion extérieure. Elle préserve la couche de finition, intensifie l'éclat métallique des couleurs de la peinture et rend l'apparence plus vivante et plus attrayante.

L'épaisseur du revêtement est généralement de 5 à 10 micromètres. L'épaisseur totale des trois couches pulvérisées est généralement de 40 à 60 micromètres, mais elle peut être augmentée en fonction des besoins.

5. Processus de séchage :

Les trois couches pulvérisées nécessitent généralement un durcissement secondaire, au cours duquel l'aluminium entre dans un four de durcissement. La température de durcissement est généralement comprise entre 180°C et 250°C, et le temps de durcissement est de 15 à 25 minutes.

Les différents fabricants de peinture au fluorocarbone indiqueront les températures et les durées optimales en fonction de leurs peintures spécifiques. Certaines usines de pulvérisation de chlorofluorocarbures (également connues sous le nom d'usines d'huile de fonderie) modifient les deux étapes de durcissement dans le processus à trois pulvérisations pour n'en faire qu'une seule, sur la base de leur expérience.

6. Inspection de la qualité :

L'inspection de la qualité doit être effectuée conformément à la norme AAMA-605.02.90. Seuls des contrôles de qualité stricts peuvent garantir des produits de pulvérisation de haute qualité.