Vous êtes-vous déjà demandé pourquoi les pièces moulées sous pression en aluminium échouent parfois malgré des processus méticuleux ? Cet article se penche sur les défauts courants dans le moulage sous pression de l'aluminium, en s'appuyant sur les avis d'experts pour découvrir les causes profondes et les solutions. Découvrez comment améliorer la qualité de vos pièces moulées et éviter des erreurs coûteuses.

Le moulage sous pression est un procédé de moulage des métaux qui utilise une cavité de moule pour forcer le métal fondu à prendre une forme spécifique, similaire au processus de moulage par injection de plastique. Il est particulièrement utile pour la production d'un grand nombre de pièces de petite et moyenne taille, ce qui en fait le procédé de moulage le plus répandu.

Le moulage sous pression produit une surface plus lisse et une plus grande cohérence dimensionnelle que les autres techniques de moulage. Toutefois, si l'opération et les paramètres ne sont pas normalisés, il peut en résulter divers défauts.

Contrôle de l'apparence :

La surface de la pièce coulée présente des stries qui sont alignées sur le sens d'écoulement du métal en fusion. En outre, il y a des lignes distinctes, non directionnelles, avec des teintes variées qui diffèrent de la base du métal, et ces lignes ne suivent pas un modèle particulier.

Les causes des marques d'écoulement sont les suivantes:

1) La température du moule est trop basse ;

2) La conception du couloir n'est pas bonne et la position de la porte n'est pas bonne ;

3) La température d'alimentation est trop basse ;

4) Faible vitesse de remplissage et durée de remplissage courte ;

5) Le système d'accès est déraisonnable ;

6) Mauvais échappement ;

7) La pulvérisation n'est pas raisonnable.

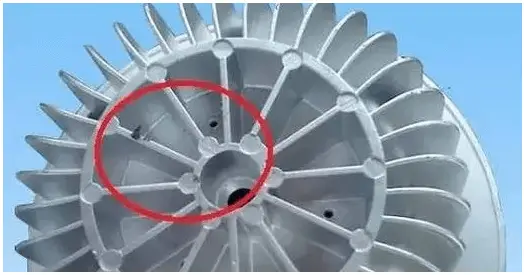

Contrôle de l'apparence :

La surface des pièces moulées sous pression présente des marques réticulaires convexes ou concaves qui s'accentuent et s'étendent au fur et à mesure des cycles de moulage.

Les causes sont les suivantes :

1) Il y a des fissures à la surface de moulage sous pression cavité de la matrice ;

2) Le préchauffage de la matrice de coulée est inégal.

Contrôle de l'apparence :

La surface des pièces moulées sous pression présente des lignes linéaires distinctes, irrégulières et déprimées qui sont petites et étroites. Ces lignes peuvent être pénétrantes ou non. Parfois, les bords de ces lignes peuvent sembler lisses, mais ils peuvent aussi se briser sous l'effet d'une force extérieure.

Les causes sont les suivantes :

1) Les deux coulées de métal se touchent, mais elles ne sont pas complètement fusionnées et il n'y a pas d'inclusions entre elles, et la force de liaison des deux métaux est très faible ;

2) La température de coulée ou de moulage sous pression est basse ;

3) La position du coureur n'est pas correcte ou le chemin d'écoulement est trop long ;

4) Faible vitesse de remplissage.

Contrôle de l'apparence :

La surface de la plupart des parties épaisses de la pièce moulée présente des bosses lisses (comme des disques).

Les causes sont les suivantes :

1) Causé par la contraction

2) La conception du système de refroidissement est déraisonnable ;

3) Le moule a été ouvert trop tôt ;

4) La température d'écoulement est trop élevée.

Contrôle de l'apparence :

La trace laissée par le contact entre la surface de la pièce moulée et la surface de la cavité de coulée sous pression ou la trace de pas sur la surface de la pièce moulée.

Les causes sont les suivantes :

1) Causé par l'éjection d'un élément

2) Causé par des épissures ou des pièces mobiles

Contrôle de l'apparence :

Sous l'influence d'une force extérieure, de petites lamelles peuvent se détacher et apparaître de couleur brillante ou gris foncé.

Les causes sont les suivantes :

1) Il y a des résidus métalliques ou non métalliques à la surface de la cavité de la filière de coulée sous pression ;

2) Lors de la coulée, les impuretés sont introduites en premier et se fixent à la surface de la cavité.

Contrôle de l'apparence ou des dommages :

Il y a des couches de métal évidentes dans la partie de la pièce moulée.

Les causes sont les suivantes :

1) La rigidité du moule n'est pas suffisante et le gabarit tremble pendant le processus de remplissage ;

2) Lors de l'injection, le poinçon rampe ;

3) Mauvaise conception du système de coulisse.

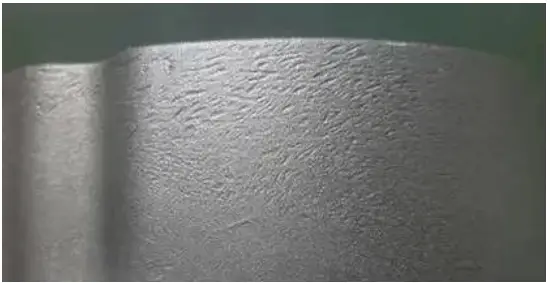

Contrôle de l'apparence :

La surface du moulage sous pression présente une surface rugueuse à certains endroits.

Les causes sont les suivantes :

1) La position, la direction et la forme de l'ingate causées par la matrice de coulée ne sont pas correctes ;

2) En raison des conditions de coulée, le métal en fusion dans l'ingrédient s'écoule violemment et le refroidissement de la pièce n'est pas suffisant.

Contrôle de l'apparence :

La position locale des pièces moulées sous pression présente des taches ou des lignes convexes.

Les causes sont les suivantes :

1) La position de l'ingate est incorrecte ;

2) Les conditions de refroidissement ne sont pas bonnes.

Contrôle de l'apparence :

La surface de la fonte se fissure lorsqu'elle est placée dans une solution alcaline, apparaissant sous forme de lignes gris foncé. Ces fissures suivent un schéma linéaire ou ondulé et présentent des grains étroits et allongés qui ont tendance à s'aggraver sous l'effet d'une contrainte externe.

Les causes sont les suivantes :

Les résultats montrent que la teneur en fer est trop élevée ou que la teneur en silicium est trop faible, ce qui entraîne des niveaux élevés d'impuretés nocives dans l'alliage qui réduisent sa plasticité. Dans l'alliage Al Si et l'alliage Al Si Cu, la teneur en zinc ou en cuivre est trop élevée et dans l'alliage Al Mg, la teneur en magnésium est trop élevée. La teneur en cuivre de l'alliage Al Si et de l'alliage Al Si Cu est également trop élevée.

En outre, le temps de rétention du moule est trop court, le temps de maintien est trop court et l'épaisseur de la paroi de la pièce moulée change brusquement. L'épaisseur de la paroi de la pièce moulée change brusquement. serrage est trop importante et la force n'est pas uniforme pendant le processus d'éjection.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.