Vous êtes-vous déjà demandé comment les pièces métalliques obtenaient les propriétés souhaitées ? Le recuit, un processus de traitement thermique essentiel, en est la clé. Dans cet article captivant, nous allons plonger dans le monde du recuit, en explorant ses différentes techniques et applications. Rejoignez-nous pour découvrir les secrets de ce processus fascinant qui transforme la structure même des métaux, révélant ainsi leur véritable potentiel.

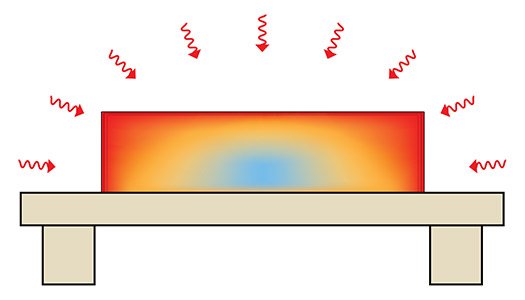

Le recuit est un processus de traitement thermique des métaux qui améliore les propriétés du matériau en chauffant lentement le métal jusqu'à une certaine température, en la maintenant pendant une durée adéquate, puis en le refroidissant à une vitesse appropriée. En fonction de l'objectif et des caractéristiques du matériau, les techniques de recuit peuvent être classées en plusieurs catégories.

Le recuit a pour but de transformer la perlite de l'acier après l'avoir chauffé à la température d'austénitisation.

Après le processus de recuit, la structure du matériau est proche de l'équilibre.

Les types de recuit les plus courants sont les suivants :

| Type de recuit | Description | Applications |

|---|---|---|

| Recuit complet | Principalement utilisé pour les aciers hypoeutectoïdes, tels que les aciers à teneur moyenne en carbone et les aciers de construction alliés à teneur faible ou moyenne en carbone, les pièces forgées, les pièces moulées et les profilés laminés à chaud. Le recuit complet a pour but d'affiner la structure et de réduire la dureté. | - Acier à moyenne teneur en carbone - Pièces forgées en acier de construction faiblement ou moyennement allié au carbone - Moulages - Profilés laminés à chaud |

| Recuit incomplet | Convient aux pièces forgées et laminées en acier à teneur moyenne ou élevée en carbone et en acier faiblement allié. Le degré d'affinage de la structure est inférieur à celui du recuit complet. | - Pièces forgées et laminées en acier à teneur moyenne ou élevée en carbone - Pièces forgées et laminées en acier faiblement allié |

| Recuit isotherme | Convient aux situations où il est nécessaire de maintenir une température spécifique pendant un certain temps pour obtenir l'effet désiré. | - Applications spécifiques nécessitant un maintien à une certaine température |

| Sphéroïdisation Recuit | Principalement utilisé pour améliorer l'usinabilité et prolonger la durée de vie de l'acier, adapté à l'acier des roulements, etc. | - Acier à roulements - Amélioration de l'usinabilité et de la durée de vie |

| Recuit de détente | Utilisé pour éliminer les contraintes internes après déformation à froid tout en conservant l'effet de l'écrouissage. | - Élimination des contraintes internes après déformation à froid - Maintien de l'effet d'écrouissage |

| Recuit de diffusion | Utilisé pour homogénéiser la composition chimique des pièces moulées en alliage et améliorer leurs performances. | - Homogénéisation de la composition chimique des pièces moulées en alliage - Améliorer les performances |

| Recuit au laser, recuit traditionnel au four, etc. | Il s'agit de méthodes de recuit plus modernes ou d'application spécifique utilisées pour réduire la dureté, améliorer l'usinabilité, éliminer les contraintes résiduelles, stabiliser les dimensions, réduire les tendances à la déformation et à la fissuration, affiner les grains, ajuster la structure et éliminer les défauts structurels. | - Réduction de la dureté - Amélioration de l'usinabilité - Élimination des contraintes résiduelles - Dimensions stabilisantes - Réduction des tendances à la déformation et à la fissuration - Raffinage des grains - Adaptation de la structure - Élimination des défauts structurels |

| Recuit par induction et transmission par brosse électrique de contact du recuit à grand courant | Il s'agit de méthodes qui utilisent les principes de l'induction électromagnétique ou de la transmission de courants importants par brosse électrique de contact pour réaliser le recuit. | - Applications spécifiques nécessitant un recuit par induction ou à grand courant |

| Recuit thermique, recuit optique, recuit par faisceau d'électrons, recuit au laser, etc. | Il s'agit de procédés de recuit couramment utilisés pour les matériaux semi-conducteurs, parmi lesquels le recuit thermique est le plus courant. | - Matériaux semi-conducteurs |

Processus :

Chauffer l'acier au-dessus de Ac3 de 20 à 30 degrés Celsius, maintenir la température pendant une période donnée, puis le refroidir lentement (en même temps que le four) pour atteindre un état proche de l'équilibre dans le processus de traitement thermique (austénitisation complète).

Le recuit complet est principalement utilisé pour les aciers subeutectiques (teneur en carbone de 0,3 à 0,6%) tels que l'acier à teneur moyenne en carbone, les pièces moulées et forgées en acier allié à teneur faible ou moyenne en carbone et les profilés laminés à chaud, et parfois pour leurs soudures.

L'acier à faible teneur en carbone présente une faible dureté et n'est pas adapté à l'usinage.

Lorsque l'acier hypereutectoïde est chauffé au-dessus de Accm jusqu'à l'état austénitique et recuit par refroidissement lent, Fe3CⅡ précipite dans un réseau de mailles le long des joints de grains, réduisant de manière significative la résistance, la dureté, la plasticité et la ténacité de l'acier, ce qui pose un risque potentiel pour le traitement thermique final.

Objectif :

Pour obtenir une taille de grain fine, une structure uniforme, éliminer les contraintes internes, réduire la dureté et améliorer l'usinabilité de l'acier.

La structure après recuit complet de l'acier hypoeutectique est F + P.

Afin d'accroître l'efficacité de la production, les pièces sont retirées du four pour être refroidies à l'air lorsque la température de recuit tombe à environ 500 degrés Celsius.

Le recuit complet peut prendre beaucoup de temps, surtout lorsqu'il s'agit d'acier austénitique très stable.

Si l'acier austénitisé est refroidi à une température légèrement inférieure à celle de l'Ar1, ce qui entraîne une transformation de l'acier austénitisé en un acier austénitisé. austénite à la perlite, suivi d'un refroidissement à température ambiante, il permet de réduire considérablement le temps de recuit.

Cette méthode de recuit est appelée recuit isotherme.

Processus :

Chauffer l'acier à une température supérieure à Ac3 (ou Ac1). Après une période déterminée de traitement thermique, il peut être refroidi à une température spécifique dans le domaine de la perlite, ce qui entraîne la transformation de la structure austénitique en perlite, suivie d'un refroidissement à température ambiante.

Objectif :

Similaire au recuit complet, avec un contrôle plus facile du processus de transformation.

Convient aux aciers à structure austénitique plus stable : aciers à haute teneur en carbone (teneur en carbone supérieure à 0,6%), aciers à outils alliés, aciers fortement alliés (avec plus de 10%), aciers à haute teneur en carbone (avec plus de 0,6%), aciers à haute teneur en carbone (avec plus de 0,6%). éléments d'alliage).

Le recuit isotherme peut également aider à obtenir une organisation et des performances uniformes.

Cependant, il n'est pas adapté aux pièces d'acier de grande section ou aux matériaux de fours de grande taille, car il est difficile de maintenir la température isotherme tout au long de la pièce interne ou du lot de pièces à usiner.

Le recuit de sphérification consiste à chauffer l'acier à une température comprise entre Ac1 et Ac3 (pour l'acier hypoeutectique) ou entre Ac1 et Accm (pour l'acier hypereutectique).

Après avoir maintenu l'acier à la température appropriée pendant une période déterminée, il est ensuite lentement refroidi pour achever le processus de traitement thermique.

Cette méthode de recuit est principalement utilisée pour les aciers hypereutectiques afin d'obtenir une structure perlite sphérique, de réduire les contraintes internes, d'abaisser la dureté et d'améliorer l'usinabilité. Elle est considérée comme un type de recuit incomplet.

Procédé de traitement thermique pour sphéroïdiser les carbures dans l'acier afin d'obtenir de la perlite granuleuse.

Processus :

L'acier est chauffé à une température supérieure de 20-30℃ à celle de l'Ac1, avec un temps de maintien de 2-4 heures. Le refroidissement est généralement effectué par une méthode de four ou isotherme à une température légèrement inférieure à Ar1 pendant une longue période.

Ce procédé est principalement utilisé pour les aciers eutectoïdes et hypereutectoïdes tels que les aciers à outils au carbone, les aciers à outils alliés et les aciers à outils au carbone, les aciers à outils alliés et les aciers à outils alliés. acier pour roulements.

Après laminage ou forgeage, l'acier hypereutectoïde forme de la perlite lamellaire et de la cémentite réticulée qui sont dures et cassantes, ce qui les rend difficiles à couper et sujettes à des déformations et à des fissures pendant le processus de fabrication. processus de trempe.

Le recuit de sphéroïdisation forme une perlite globulaire dans laquelle les carbures apparaissent comme des particules sphériques dispersées dans la matrice de ferrite. Cette structure est peu dure et plus facile à usiner.

En outre, le austénite sont moins susceptibles de devenir grossiers pendant le chauffage et ont moins tendance à se déformer et à se fissurer pendant le refroidissement.

Il est important de normaliser l'acier eutectique avant le recuit de sphéroïdisation s'il contient de la cémentite réticulée afin de garantir la réussite du processus de sphéroïdisation.

Objectif :

L'objectif du recuit de sphéroïdisation est de réduire la dureté, d'améliorer l'uniformité de la structure et d'améliorer l'usinabilité en vue de la trempe.

Il existe trois méthodes principales de recuit de sphéroïdisation :

A) Processus de recuit de sphéroïdisation en une étape :

L'acier est chauffé à plus de 20~30℃ au-dessus de Ac1 et maintenu pendant le temps approprié, puis refroidi lentement dans le four. Ce procédé exige que le tissu d'origine soit une perlite finement laminée sans aucun réseau cémenté.

B) Recuit isotherme de sphéroïdisation :

L'acier est chauffé et isolé, puis refroidi à une température légèrement inférieure à Ar1 et maintenu isotherme (généralement 10~30℃ sous Ar1) avant d'être refroidi lentement dans le four jusqu'à environ 500℃, puis sorti pour être refroidi à l'air. Cette méthode présente les avantages d'une durée courte, d'une sphéroïdisation uniforme et d'un contrôle de qualité facile.

C) Recuit de sphéroïdisation à réciprocité.

Processus :

Les lingots, les pièces coulées ou les billettes de forgeage sont chauffés à une température légèrement inférieure à la ligne de phase solide pendant une période prolongée, puis lentement refroidis pour éliminer les inégalités dans la composition chimique.

Objectif :

Éliminer la ségrégation dendritique et la ségrégation régionale qui se produisent pendant le processus de solidification, ce qui permet d'homogénéiser la composition et la structure.

Le recuit de diffusion est effectué à très haute température, généralement 100-200℃ au-dessus de l'Ac3 ou de l'Accm, la température exacte dépendant de la gravité de la ségrégation et de l'épaisseur du matériau. type d'acier. La durée d'attente est généralement de 10 à 15 heures.

Après le recuit de diffusion, le matériau doit subir un recuit complet et une normalisation pour affiner sa structure. Ce processus est appliqué aux produits de haute qualité acier allié et aux moulages et lingots d'acier allié présentant de graves problèmes de ségrégation.

Processus :

L'acier est chauffé à une température inférieure à Ac1 (généralement entre 500 et 650°C), maintenu à cette température, puis refroidi dans le four.

La température de recuit sous contrainte est inférieure à celle de l'A1, de sorte qu'elle ne modifie pas la microstructure de l'acier.

Objectif :

Pour éliminer les contraintes internes résiduelles.

Le recuit de recristallisation, également appelé recuit intermédiaire, est un processus de traitement thermique appliqué aux métaux qui ont subi une déformation plastique à froid.

L'objectif de ce processus est de transformer le grain de déformation en grains axiaux uniformes et égaux, ce qui élimine le durcissement du processus et les effets de l'usure. contrainte résiduelle.

Pour qu'il y ait recristallisation, le métal doit d'abord subir une certaine déformation plastique à froid, puis il doit être chauffé au-dessus d'une certaine température appelée température de recristallisation la plus basse.

La température de recristallisation la plus basse pour les matériaux métalliques généraux est indiquée ci-dessous.

Trecristallisation = 0.4Tfondu

La température de recuit de recristallisation doit être portée à une température supérieure de 100 à 200℃ à la température minimale de recristallisation (pour l'acier, la température minimale de recristallisation est d'environ 450℃).

Le recuit doit être suivi d'une bonne conservation de la chaleur et d'un processus de refroidissement lent.

Les principes de sélection de la méthode de recuit sont les suivants :

(1) Pour diminuer la dureté de l'acierL'utilisation de l'acier inoxydable permet d'augmenter sa plasticité et de faciliter l'usinage et le traitement par déformation à froid ;

(2) Répartir uniformément la composition chimique et la structure de l'acier, affiner la taille des grains et améliorer ses performances ou le préparer à la trempe ;

(3) Éliminer stress interne et inverser l'effet de durcissement causé par le traitement, évitant ainsi la déformation et la fissuration.

Le recuit et la normalisation sont principalement utilisés comme étape préparatoire au traitement thermique.

Pour les pièces soumises à de faibles contraintes et exigeant de faibles performances, le recuit et la normalisation peuvent également servir de traitement thermique final.

Lorsque l'on parle de recuit, il est essentiel d'explorer les matériaux qui peuvent être recuits, qu'il s'agisse de métaux ou de non-métaux. Cette section se concentre sur les différents matériaux couramment recuits.

Le recuit joue un rôle important dans la transformation de divers matériaux. métaux et leur alliages. Les métaux recuits les plus utilisés sont les suivants :

L'une des méthodes couramment utilisées pour le recuit de ces matériaux est l'utilisation de fours à fond de voiturequi assurent un chauffage uniforme et un refroidissement lent, indispensables au processus de recuit.

Le recuit est également approprié pour divers matériaux non métalliques, tels que :

En conclusion, le recuit est un processus vital pour un large éventail de matériaux, qu'il s'agisse de métaux ou de non-métaux. En comprenant l'importance du recuit pour différents matériaux, nous pouvons mieux apprécier le rôle qu'il joue dans diverses industries.

En fonction de la température utilisée pendant le chauffage, les méthodes de recuit couramment utilisées sont classées en plusieurs catégories :

Changement de phase Recristallisation Recuit au-dessus de la température critique (Ac1 ou Ac3) :

Recuit en dessous de la température critique (Ac1 ou Ac3) :

Le recuit complet et le recuit incomplet sont deux processus de traitement thermique différents, qui se distinguent par les températures de chauffage, les transformations structurelles, les effets d'affinement du grain et les scénarios d'application.

Premièrement, en termes de température de chauffage, le recuit complet chauffe généralement le matériau au-dessus de la température critique (Ac1 ou Ac3) pour favoriser le changement de phase et la recristallisation, tandis que le recuit incomplet implique un chauffage dans la région biphasée, empêchant une recristallisation complète. Cela signifie que le recuit complet peut affiner les grains du matériau dans une certaine mesure, mais qu'en raison des contraintes de température, l'effet d'affinement des grains du recuit incomplet n'est pas aussi bon que celui du recuit complet.

Deuxièmement, en termes de transformation structurelle, le recuit complet permet d'obtenir une structure proche de l'équilibre, principalement utilisée pour les aciers à teneur moyenne en carbone, etc., dans le but d'affiner les grains, d'homogénéiser les structures, d'éliminer les contraintes internes, de réduire la dureté, etc. En revanche, le recuit incomplet est principalement utilisé pour les aciers hypo-eutectoïdes afin d'obtenir une structure sphérique en perlite, atteignant une structure proche de l'équilibre grâce à un refroidissement lent.

En ce qui concerne les effets d'affinage du grain, en raison de la température de chauffage plus basse du recuit incomplet, la forme, la taille et la distribution de la ferrite ne peuvent pas changer, et l'effet d'affinage du grain n'est pas aussi bon que le recuit complet.

Enfin, en termes de scénarios d'application, le recuit complet convient aux situations qui nécessitent un affinement du grain, une homogénéisation de la structure, une élimination des contraintes internes et une réduction de la dureté, comme l'acier à teneur moyenne en carbone. Le recuit incomplet, quant à lui, est principalement utilisé pour les aciers hypo-eutectoïdes, en particulier lorsque les grains n'ont pas grossi, des structures sphériques en perlite peuvent être obtenues grâce à un recuit incomplet.

Le recuit isotherme est un processus de traitement thermique qui consiste à chauffer le matériau au-dessus de sa température critique et à le maintenir à cette température pendant un certain temps, puis à le refroidir ou à le maintenir à une autre température. Ce processus vise à affiner la microstructure, à réduire la dureté et à améliorer les propriétés du matériau. Les effets et les limites de ce processus varient selon les matériaux.

Pour les aciers alliés à teneur moyenne en carbone et les aciers faiblement alliés, le recuit isotherme a pour but d'affiner la structure et de réduire la dureté. La température de chauffage pour l'acier hypo-eutectoïde est Ac3+(30~50)℃, et pour l'acier hyper-eutectoïde, elle est Ac3+(20~40)℃. Cela indique que le recuit isotherme est adapté à ces types d'acier, améliorant efficacement leurs propriétés mécaniques.

Cependant, le recuit isotherme n'est pas adapté à toutes les situations. Parfois, la disponibilité d'un équipement de recuit approprié ou les exigences de qualité des pièces d'acier recuites font du refroidissement lent continu la seule option possible. Cela signifie que dans certains cas, le recuit isotherme peut ne pas répondre à des exigences spécifiques en matière de traitement thermique.

En outre, la recherche sur l'alliage amorphe Cu56 Zr44 indique que le recuit isotherme peut être utilisé pour le processus de cristallisation, ce qui modifie la microstructure du matériau. Cela suggère que le recuit isotherme est également applicable à certains matériaux spéciaux, tels que les alliages amorphes. En contrôlant correctement la température et le temps de maintien, il est possible d'obtenir l'effet de cristallisation escompté.

Le recuit de détente est une technique qui élimine les contraintes internes résiduelles dans les pièces par un processus de chauffage, d'isolation et de refroidissement lent. Cette méthode est principalement utilisée pour atténuer les contraintes internes générées au cours des processus de soudage, de moulage et d'usinage.

Plus précisément, le recuit de détente consiste à chauffer la pièce à une température plus basse (par exemple, la fonte grise à 500-550°C, l'acier à 500-650°C), à la maintenir à cette température pendant un certain temps, puis à la refroidir lentement pour empêcher l'apparition de nouvelles contraintes résiduelles. Bien que ce traitement ne puisse pas éliminer complètement les contraintes résiduelles à l'intérieur de la pièce, il peut en réduire considérablement l'impact.

Par rapport aux méthodes de recuit traditionnelles, le recuit de détente présente plusieurs avantages.

Tout d'abord, il cible les contraintes résiduelles spécifiquement générées par certains processus de fabrication (comme le soudage, le moulage et l'usinage) plutôt que de s'appliquer à tous les types de matériaux métalliques comme le fait le recuit traditionnel.

Deuxièmement, le recuit de détente est généralement effectué à des températures plus basses, ce qui signifie qu'il a moins d'impact sur le matériau, en particulier sur ceux qui sont sensibles aux températures élevées.

En outre, comme l'objectif premier du recuit de détente est d'éliminer les contraintes résiduelles plutôt que de simplement réduire la dureté ou d'améliorer la ductilité, il peut réduire efficacement les changements dimensionnels et les tendances à la fissuration au cours du processus de fabrication sans altérer de manière significative les autres propriétés physiques du matériau.

Les études comparatives entre le recuit au laser et le recuit au four traditionnel pour réduire la dureté et améliorer l'usinabilité se reflètent principalement dans les aspects suivants :

Vitesse de chauffage et précision du contrôle : La technologie de recuit au laser présente les caractéristiques d'un chauffage rapide et d'un contrôle sensible, ce qui lui permet d'atteindre la température de recuit souhaitée en peu de temps et de contrôler avec précision les changements de température au cours du processus de recuit. En revanche, le recuit traditionnel par cuisson exige que la pièce entière soit placée dans un four sous vide et maintenue dans une certaine plage de température pendant un certain temps, et le contrôle de la température de ce processus n'est pas aussi précis que celui du recuit laser.

Profondeur de conduction de la chaleur et rendement énergétique : La technologie de recuit au laser permet de réaliser un traitement de recuit localisé et contrôlable en profondeur, ce qui signifie qu'elle peut traiter thermiquement avec précision des zones spécifiques en fonction des besoins sans affecter d'autres zones. Cette capacité de traitement thermique localisé est très utile pour améliorer les performances locales des matériaux. Le recuit au four traditionnel permet difficilement de réaliser ce traitement thermique localisé.

Raffinement des grains et ajustement de la microstructure : Le recuit au laser peut provoquer un réarrangement des atomes sous l'effet d'une température élevée et d'une contrainte thermique, rendant la structure cristalline plus ordonnée, ce qui permet d'augmenter la taille des grains et d'ajuster la microstructure. Cela permet d'améliorer l'usinabilité des matériaux et de réduire leur dureté. Bien que le recuit au four traditionnel puisse également affiner les grains et ajuster la microstructure par le biais du processus de chauffage et de refroidissement, son processus est relativement simple et direct, et il peut ne pas être en mesure de contrôler avec précision l'affinement des grains et l'ajustement de la microstructure comme le recuit au laser.

Par exemple, dans la préparation de films minces stœchiométriques de Bi2Te3, la méthode de recuit laser présente un coefficient Seebeck plus élevé que la méthode traditionnelle de recuit thermique, ce qui prouve sa supériorité dans la préparation de films minces de haute qualité. Cela indique que la technologie de recuit au laser peut offrir de meilleures performances dans des domaines d'application spécifiques (tels que la préparation de films minces de haute performance).