Vous êtes-vous déjà demandé comment les métaux passent de l'état cassant à l'état malléable ? Cet article plonge dans le monde fascinant du recuit et de la normalisation, deux procédés de traitement thermique essentiels. Vous apprendrez comment ces techniques améliorent les propriétés des métaux, ce qui les rend cruciales pour la fabrication.

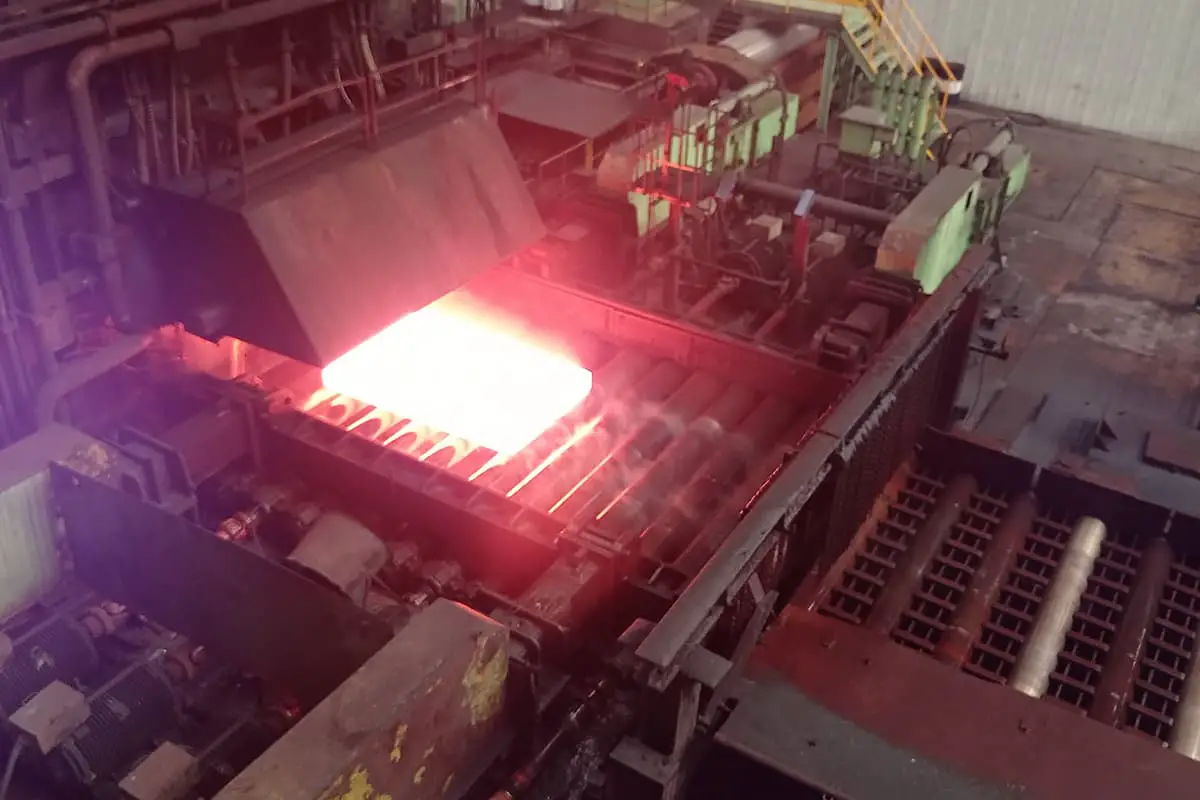

Le recuit est un processus de traitement thermique critique en métallurgie qui implique un cycle thermique soigneusement contrôlé. Le processus consiste en trois étapes clés : le chauffage lent du métal jusqu'à une température spécifique (généralement supérieure à sa température de recristallisation), le maintien de cette température pendant une période prédéterminée (trempage), puis le refroidissement à une vitesse contrôlée.

Les objectifs premiers du recuit sont multiples. Il réduit la dureté et augmente la ductilité, améliorant ainsi l'usinabilité et la formabilité. Ce processus est essentiel pour éliminer les contraintes résiduelles qui ont pu s'accumuler au cours d'opérations de fabrication antérieures, telles que le formage ou le soudage. Le recuit joue également un rôle essentiel dans la stabilisation dimensionnelle, en minimisant la déformation et en réduisant la tendance à la fissuration lors de traitements ultérieurs ou en cours d'utilisation.

Au niveau de la microstructure, le recuit affine la structure des grains par des mécanismes de recristallisation et de croissance des grains. Il ajuste la microstructure du métal en favorisant les transformations de phase, en homogénéisant la composition et en éliminant les défauts structurels tels que les dislocations et les vides. Ces changements microstructuraux influencent considérablement les propriétés mécaniques, la résistance à la corrosion et les performances globales du métal.

Les paramètres spécifiques du recuit, y compris la température, le temps de trempage et la vitesse de refroidissement, sont adaptés au métal ou à l'alliage en question et aux propriétés finales souhaitées. Par exemple, le recuit complet, la normalisation et le recuit de détente sont des variantes du processus, chacune étant conçue pour obtenir des résultats spécifiques dans différents matériaux et applications.

Le recuit est un processus de traitement thermique critique en métallurgie qui consiste à chauffer soigneusement un métal à une température spécifique, à la maintenir pendant une durée prédéterminée, puis à le refroidir à une vitesse contrôlée. Cette vitesse est généralement lente, mais elle peut être réglée avec précision en fonction du résultat souhaité. Ce processus est fondamental pour modifier la microstructure et les propriétés des métaux et des alliages.

Les objectifs premiers du recuit sont multiples :

Il existe différents types de procédés de recuit, chacun d'entre eux étant conçu pour obtenir des résultats métallurgiques spécifiques :

Dans la pratique, le recuit permet de relever des défis métallurgiques spécifiques :

1) Réduire la dureté et améliorer l'usinabilité, ce qui permet d'améliorer les processus de fabrication ultérieurs et la durée de vie des outils ;

2) Atténuer les contraintes résiduelles, stabiliser les dimensions et réduire les tendances à la déformation et à la fissuration, améliorant ainsi l'intégrité structurelle globale et les performances du composant ;

3) affiner la structure des grains, ajuster la microstructure et éliminer les défauts structurels, ce qui permet d'améliorer les propriétés mécaniques et l'homogénéité des matériaux.

Dans la production industrielle, les processus de recuit sont largement utilisés dans diverses applications du travail des métaux. La technique de recuit spécifique est sélectionnée en fonction des propriétés souhaitées du matériau et des exigences de la pièce à usiner. Les spécifications de recuit les plus courantes sont les suivantes

Le choix du procédé de recuit est essentiel pour optimiser les propriétés du matériau en vue des opérations de fabrication ultérieures et des performances de l'utilisation finale.

La normalisation est un processus de traitement thermique des métaux au cours duquel la pièce est chauffée à une température de 30 à 50 °C supérieure à Ac3 ou Accm, maintenue pendant un certain temps, puis retirée du four pour être refroidie à l'air ou par pulvérisation d'eau, brouillard ou soufflage d'air.

Son objectif est d'affiner la taille des grains et d'homogénéiser la distribution des carbures. La normalisation diffère du recuit en ce sens que la vitesse de refroidissement pendant la normalisation est légèrement plus rapide que pendant le recuit, ce qui permet d'obtenir une structure de normalisation plus fine et des propriétés mécaniques améliorées.

En outre, la normalisation par refroidissement en dehors du four n'occupe pas d'équipement, ce qui permet d'obtenir un taux de production plus élevé. Par conséquent, la normalisation est utilisée autant que possible dans la production pour remplacer le recuit.

1) Pour les aciers à faible teneur en carbone, la dureté après normalisation est légèrement supérieure à celle après recuit, et la ténacité est également meilleure, ce qui en fait un prétraitement approprié pour l'usinage.

2) Pour les aciers à teneur moyenne en carbone, il peut remplacer le revenu en tant que traitement thermique final et servir également de traitement préparatoire pour les aciers à teneur moyenne en carbone. durcissement de la surface par chauffage par induction.

3) Pour l'acier à outils, acier pour roulementset la cémentation de l'acier, il peut réduire ou supprimer la formation de carbures en réseau, ce qui permet d'obtenir la structure idéale nécessaire au recuit de sphéroïdisation.

4) Pour les pièces en acier moulé, il permet d'affiner la structure telle qu'elle a été coulée et d'améliorer l'usinabilité.

5) Pour les grandes pièces forgées, il peut servir de traitement thermique final, évitant ainsi une forte tendance à la fissuration pendant la trempe.

6) Pour la fonte ductile, il améliore la dureté, la solidité et la résistance à l'usure, et est utilisé pour la fabrication de composants importants tels que les vilebrequins et les bielles dans les automobiles, les tracteurs et les moteurs diesel.

7) Pour l'acier hypereutectoïde, la normalisation avant le recuit de sphéroïdisation permet d'éliminer la cémentite secondaire du réseau et d'assurer la sphéroïdisation complète de la cémentite pendant le recuit de sphéroïdisation.

Structure post-normalisation : La structure de l'acier hypoeutectoïde est F+S, celle de l'acier eutectoïde est S, et celle de l'acier hypereutectoïde est S + cémentite secondaire, et elle est discontinue.

Le traitement thermique des métaux consiste à chauffer la pièce à une température appropriée (Ac3 ou ACcm plus 30-50°C) (voir microstructure de l'acier), puis à la refroidir à l'air après l'avoir isolée. La normalisation est principalement utilisée pour les pièces en acier.

L'acier normalisé est similaire à l'acier recuit, mais il refroidit légèrement plus vite et a une structure plus fine. Certains aciers ayant une très faible vitesse de refroidissement critique peut transformer l'austénite en martensite par refroidissement à l'air, mais ce traitement n'est pas considéré comme une normalisation, il est plutôt appelé trempe par refroidissement à l'air.

À l'inverse, certaines pièces de grande section en acier ayant une vitesse de refroidissement critique plus élevée ne peuvent pas obtenir de martensite même s'ils sont trempés dans l'eau, et l'effet de la trempe est proche de la normalisation.

Les dureté de l'acier après normalisation est plus élevé que celui du recuit.

Lors de la normalisation, il n'est pas nécessaire de refroidir la pièce avec le four comme dans le cas du recuit, ce qui permet d'économiser du temps de four, d'améliorer l'efficacité de la production et qui est donc généralement remplacé par la normalisation autant que possible dans la production.

Pour les aciers à faible teneur en carbone, dont la teneur en carbone est inférieure à 0,25%, la dureté obtenue après normalisation est modérée, ce qui est plus propice au découpage que le recuit, et la normalisation est généralement utilisée pour préparer le découpage.

Pour l'acier à teneur moyenne en carbone avec un la teneur en carbone des 0,25-0,5%, il peut également répondre aux exigences de la coupe après normalisation.

Pour les pièces légères fabriquées à partir de ce type d'acierLa normalisation peut également servir de traitement thermique final.

La normalisation des aciers à outils et des aciers à roulements à haute teneur en carbone a pour but d'éliminer les carbures en réseau dans la structure et de préparer la structure pour le recuit de sphéroïdisation.

Traitement thermique des pièces en acier - Normalisation

Le traitement thermique de l'acier se divise en deux catégories principales : le traitement thermique de masse et le traitement thermique de surface.

Les traitements thermiques en masse englobent des processus tels que le recuit, la normalisation, la trempe et le revenu, tandis que les traitements thermiques de surface comprennent la trempe de surface et les traitements thermochimiques.

La normalisation est un processus de traitement thermique critique au cours duquel les pièces d'acier sont chauffées à une température de 30 à 50°C au-dessus de leur point critique supérieur (Ac3 pour les aciers hypoeutectoïdes ou Acm pour les aciers hypereutectoïdes), maintenues à cette température pendant une durée déterminée pour assurer une austénisation complète, puis refroidies à l'air libre à la température ambiante.

Les principaux objectifs de la normalisation sont d'affiner la structure du grain, d'homogénéiser la microstructure, d'éliminer les contraintes internes et d'améliorer les propriétés mécaniques de l'acier. Ce processus vise à obtenir une microstructure proche de l'équilibre, généralement composée de perlite fine et de ferrite dans les aciers hypoeutectoïdes ou de perlite et de cémentite dans les aciers hypereutectoïdes.

Par rapport au recuit, la normalisation implique une vitesse de refroidissement légèrement plus rapide, ce qui se traduit par un cycle de traitement thermique global plus court. Ce refroidissement accéléré permet d'obtenir une structure de grain plus fine et une résistance et une dureté légèrement supérieures à celles de l'acier recuit.

En raison de son efficacité et de ses propriétés mécaniques favorables, la normalisation est souvent préférée au recuit lorsque les deux procédés peuvent répondre aux spécifications de performance requises. Les aciers à moyenne et faible teneur en carbone, en particulier ceux qui sont utilisés comme matières premières pour un traitement ultérieur, subissent généralement un traitement thermique de normalisation.

En revanche, les ébauches en acier allié général sont souvent soumises à un traitement de recuit. La normalisation de ces aciers alliés peut entraîner une dureté plus élevée en raison de la vitesse de refroidissement plus rapide, ce qui peut entraver les opérations d'usinage ultérieures. Le choix entre la normalisation et le recuit pour les aciers alliés dépend de la composition spécifique de l'alliage, de la microstructure souhaitée et de l'application prévue du produit final.

Le processus de traitement thermique consiste à chauffer la pièce à une température appropriée, à maintenir cette température pendant un certain temps, puis à la sortir du four pour la refroidir à l'air libre.

La différence entre la normalisation et le recuit est que la vitesse de refroidissement de la normalisation est légèrement plus rapide que celle du recuit, ce qui permet d'obtenir une structure plus fine lors de la normalisation que lors du recuit, améliorant ainsi les propriétés mécaniques.

En outre, le refroidissement de normalisation en dehors du four n'occupe pas d'équipement, ce qui permet d'augmenter le taux de production. C'est pourquoi la normalisation est utilisée autant que possible dans la production pour remplacer le recuit. Les principales applications de la normalisation sont les suivantes

1. Pour l'acier à faible teneur en carbone, la dureté après normalisation est légèrement supérieure à celle du recuit, avec une meilleure ténacité, servant de prétraitement pour la coupe.

2. Pour les aciers à teneur moyenne en carbone, il peut remplacer le traitement de trempe comme traitement thermique final ou servir de traitement préparatoire avant le durcissement superficiel par chauffage par induction.

3. Pour l'acier à outils, l'acier à roulements et l'acier cémenté, il peut réduire ou inhiber la formation de carbures nets, ce qui permet d'obtenir la bonne structure requise pour le recuit de sphéroïdisation.

4. Pour les pièces en acier moulé, il permet d'affiner la structure telle qu'elle a été coulée et d'améliorer l'usinabilité.

5. Pour les grandes pièces forgées, il peut servir de traitement thermique final, évitant ainsi la plus grande tendance à la fissuration pendant la trempe.

6. Pour la fonte ductile, il peut améliorer la dureté, la solidité et la résistance à l'usure, ce qui la rend appropriée pour la fabrication de pièces importantes de véhicules, de tracteurs et de moteurs diesel, telles que les vilebrequins et les bielles.

La principale différence entre le recuit et la normalisation réside dans la vitesse de refroidissement, la normalisation ayant une vitesse plus rapide, ce qui permet d'obtenir une structure perlite plus fine. Ainsi, pour un même acier, la normalisation donne des résultats plus élevés. la résistance et la dureté que le recuit.

Le choix entre le recuit et la normalisation doit être basé sur des situations spécifiques, en considérant généralement trois aspects :

1) Pour améliorer l'usinabilité, l'acier à faible teneur en carbone doit être normalisé. Les aciers à moyenne teneur en carbone, dont la teneur en carbone est comprise entre 0,25% et 0,45%, peuvent être recuits ou normalisés. Acier à haute teneur en carbone dont la teneur en carbone est comprise entre 0,45% et 0,77% doivent être entièrement recuits, tandis que l'acier hypereutectoïde doit subir un recuit de sphéroïdisation. (Acier de construction à faible et moyenne teneur en carbone - normalisation, acier de construction à moyenne et haute teneur en carbone - recuit complet, acier à outils allié - recuit de sphéroïdisation)

2) Possibilité de traitement thermique ; les pièces de forme complexe, de grande taille ou importantes doivent être recuites. Le recuit se refroidit lentement, stress interne est minimisée et la pièce est moins susceptible de se déformer ou de se fissurer. La normalisation peut être utilisée pour des pièces générales.

3) Coût de traitement : la normalisation est moins coûteuse que le recuit. Pour réduire les coûts et améliorer l'efficacité de la production, la normalisation devrait être utilisée autant que possible tout en garantissant la qualité.

Tableau des procédés de recuit et de trempe

| Nom du processus | Objectif | Champ d'application | Note |

| Recuit complet | (1) Affiner la structure du grain. (2) Éliminer les Widmanstätten et les structures en bandes. (3) Réduire la dureté et augmenter la plasticité pour améliorer l'usinabilité. (4) Atténuer les tensions internes. (5) Pour les pièces moulées, éliminer les gros grains pour améliorer la résistance aux chocs, la plasticité et la solidité. | (1) Pour les pièces coulées, forgées et laminées à chaud de petite ou moyenne taille en acier hypo-eutectoïde. (2) Pour le traitement thermique préliminaire de l'acier hypo-eutectoïde. | (1) L'utilisation dans l'acier hyper-eutectoïde n'est pas conseillée car elle conduit à la formation de carbures en forme de maille, réduisant ainsi la ténacité du matériau. (2) Pour les grandes pièces moulées et forgées, un recuit complet est utilisé ; cependant, en raison des effets de la contrainte, des déformations et des fissures peuvent se produire, ce qui nécessite un relâchement rapide de la contrainte. |

| Recuit incomplet | (1) Diminution de la dureté, augmentation de la plasticité et amélioration de l'usinabilité. (2) Éliminer les contraintes internes. (3) Réaliser une perlite sphéroïdale. | (1) Les aciers hyper-eutectoïdes, qui présentent une structure de carbure non réticulée, sont rarement utilisés pour les aciers hypo-eutectoïdes. (2) Le traitement de préchauffage est utilisé pour les aciers à haute teneur en carbone et les aciers pour roulements. | Lorsque des carbures en réseau sont présents dans un acier hypereutectoïde, celui-ci doit d'abord être normalisé, puis soumis à un recuit incomplet. |

| Sphéroïdisation Recuit | (1) Obtenir de la perlite sphéroïdale et éliminer les légères structures en réseau dans l'acier hypereutectoïde. (2) Réduction de la dureté, amélioration de la plasticité et de la ténacité. (3) Améliorer l'usinabilité. (4) Servent de traitement thermique préparatoire avant la trempe. | Ce procédé est utilisé pour améliorer la structure des aciers à outils au carbone, des aciers à outils alliés et des aciers à roulements dont le ωc est supérieur à 0,65%. Il améliore leur usinabilité et prépare la structure pour le traitement thermique final, garantissant ainsi des performances supérieures. | Le recuit de sphéroïdisation est un cas spécifique et une évolution du recuit incomplet. |

| Recuit isotherme | (1) Le recuit isotherme permet d'obtenir une structure de perlite uniforme grâce à la décomposition à température constante des éléments suivants austénitesurtout pour les pièces de grande section. Cela permet d'obtenir des propriétés mécaniques constantes. (2) Le recuit isotherme permet à l'acier, qui est difficile à transformer en perlite par les méthodes de recuit conventionnelles, d'atteindre une structure perlite. Cela facilite l'usinage et raccourcit le cycle de production. | (1) Le recuit isotherme, largement adopté dans la production en raison de son utilité, est particulièrement utilisé pour l'acier hypo-eutectoïde et l'acier eutectoïde. (2) Le recuit des aciers alliés est presque entièrement remplacé par un recuit isotherme, par opposition au recuit complet traditionnellement utilisé. | La taille des grains et la dureté obtenues à différentes températures isothermes varient. À des températures isothermes plus élevées, le grain est plus grossier et la dureté est plus faible. Inversement, à des températures plus basses, le grain est plus fin et la dureté est plus élevée. |

| Recuit de diffusion | Éliminer la ségrégation dendritique dans les lingots et les pièces moulées afin d'unifier la composition et la structure, ce qui améliore les performances et facilite les opérations d'usinage. | (1) Principalement utilisé pour la coulée de lingots et de pièces coulées à grande échelle. (2) Pour les pièces forgées en acier fortement allié, le recuit de diffusion est mis en œuvre pour préparer la microstructure au traitement thermique et à l'usinage ultérieurs. | En raison de la longueur du cycle de production et de la consommation substantielle d'électricité ou de combustible pour le recuit de diffusion, les pièces répondant à des exigences moins strictes ne sont généralement pas soumises à ce processus. |

| Recristallisation Recuit | (1) Les métaux soumis à une déformation à froid peuvent être débarrassés de leur durcissement par recristallisation. Ce processus élimine les contraintes internes, réduit la dureté et améliore la ductilité, facilitant ainsi le traitement mécanique ultérieur. (2) Après le traitement à chaud, en raison du refroidissement rapide, la recristallisation n'est pas complète, ce qui entraîne des contraintes internes et une dureté élevées, nécessitant un recuit de recristallisation. | (1) Utilisé pour restaurer la structure et les performances avant la déformation à froid (par exemple, laminage à froid, étirage à froid et poinçonnage à froid des pièces) tout en éliminant les contraintes internes. (2) Mise en œuvre en tant qu'opération intermédiaire dans la déformation à froid pour faciliter le traitement ultérieur. | Lorsque les pièces d'acier subissent une déformation à froid inégale ou sont soumises à des déformations critiques comprises approximativement entre 5% et 15%, l'exécution d'un recuit de recristallisation peut facilement entraîner une structure à gros grains. |

| Recuit de détente | (1) Éliminer les contraintes internes et stabiliser les dimensions pour réduire les déformations lors de l'usinage et de l'utilisation. (2) Dureté plus faible pour faciliter la coupe et l'usinage. | (1) Utilisé pour les pièces moulées et forgées, telles que les châssis, les blocs moteurs et les carters de transmission. (2) Utilisé pour les aciers fortement alliés, principalement pour réduire la dureté et améliorer l'usinabilité. (3) Pour les pièces de haute précision, afin d'éliminer les contraintes après l'usinage et de stabiliser les dimensions, une température plus basse (200-400℃) est maintenue pendant une période prolongée. | (1) Pour les grandes pièces et lorsque la charge du four est importante, il convient de prolonger le temps d'isolation en conséquence. (2) Lors du détensionnement de pièces coulées standard, pour éviter une réduction de la résistance due à une graphitisation secondaire, la température de chauffage ne doit pas dépasser 600℃. |

| Recuit à haute température | Élimine la bouche blanche et la cémentite libre, décompose la cémentite pour améliorer l'usinabilité, et augmente la plasticité et la ténacité. | Utilisé pour les pièces en fonte grise et en fonte ductile (en cas de bouche blanche). | En général, la fonte malléable n'est pas utilisée. |

| Recuit de malléabilisation | En provoquant la décomposition de la cémentite, on obtient du graphite en paillettes qui améliore considérablement la résistance et la plasticité. | Utilisé pour transformer la fonte blanche en fonte malléable. | Au cours du processus de refroidissement par recuit, si le refroidissement à l'air a lieu avant d'atteindre 650°C, le matériau conserve une bonne ténacité. Cependant, une fragilité peut apparaître pendant le refroidissement au four. |

| Recuit de graphitisation à haute température | Éliminer la cémentite libre dans la structure telle que coulée, améliorer l'usinabilité, réduire la fragilité et améliorer les propriétés mécaniques. | Couramment utilisé pour la fonte ductile (lorsqu'une certaine quantité de cémentite libre provoque une bouche blanche). | Pendant le refroidissement, la fragilité apparaît si la température est progressivement réduite entre 600 et 400 degrés Celsius. Par conséquent, une fois la température de recuit maintenue, le four doit être refroidi à environ 600 degrés Celsius et immédiatement retiré pour être refroidi à l'air. |

| Recuit de graphitisation à basse température | Obtenir une fonte ductile avec une matrice ferritique à haute ténacité. | Souvent utilisé pour la fonte ductile (lorsque seule la perlite apparaît dans la structure de la fonte, sans cémentite libre). | Lorsque la présence de perlite n'est pas autorisée dans la structure de base, la durée de conservation de la chaleur doit être prolongée de manière appropriée ; sinon, elle peut être légèrement réduite. |

| Recuit à basse température | Réduire la fragilité des pièces moulées, améliorer l'usinabilité et la ténacité. | Couramment utilisé pour fonte grise et le fer ductile (lorsqu'il n'y a pas de cémentite, il n'y a que de la perlite). | Si de la cémentite libre est présente dans la structure telle que coulée, un recuit à haute température est utilisé à la place de ce processus de recuit. |

| Normalisation | (1) Accroître la dureté de l'acier à faible teneur en carbone pour améliorer son usinabilité. (2) Affiner la structure du grain (en éliminant par exemple la structure Widmanstätten, les bandes, les gros grains de ferrite et les carbures en réseau) pour préparer le traitement thermique final. (3) Soulager les contraintes internes, améliorer les performances de l'acier à faible teneur en carbone comme condition préalable au traitement thermique final. | (1) Principalement utilisé pour l'acier à faible teneur en carbone, l'acier à teneur moyenne en carbone et l'acier faiblement allié. L'acier à haute teneur en carbone et l'acier à haute teneur en acier allié au carbone ne sont pas couramment utilisés, sauf s'il y a des carbures en filet, car ces matériaux subissent une transformation martensitique après la normalisation. (2) Employée pour la trempe des pièces de réparation, cette technique permet d'atténuer les contraintes internes et d'affiner la structure afin d'éviter les déformations et les fissures lors de la trempe. | Par rapport au recuit, la normalisation a un cycle de production plus court et une meilleure utilisation de l'équipement. En outre, il permet d'améliorer la propriétés mécaniques de l'acier. Par conséquent, en fonction du matériau et des exigences techniques, la normalisation peut être utilisée comme substitut au recuit dans certaines situations. |

| Normalisation à haute température | Améliorer l'uniformité au sein de la structure, améliorer l'usinabilité, augmenter la résistance, la dureté et la résistance à l'usure, ou éliminer la bouche blanche et les carbures libres. | Principalement utilisé pour les pièces en fonte ductile nécessitant une grande solidité et une excellente résistance à l'usure. | Lorsque de la cémentite libre est présente dans la structure telle que coulée, la température de recuit doit être fixée à la limite supérieure. Les pièces coulées à forte teneur en silicium doivent être refroidies plus rapidement pour éviter la graphitisation. |

| Normalisation à basse température | Il présente d'excellentes caractéristiques de résistance, de ténacité et de ductilité. | Principalement utilisé pour les composants en fonte ductile où une résistance et une ténacité élevées sont requises, mais où la demande de résistance à l'usure n'est pas particulièrement élevée. | Au cours du processus d'utilisation de la fonte brute locale pour couler la fonte ductile, il est difficile de garantir une plasticité et une ténacité adéquates en raison de la teneur élevée en soufre et en phosphore. L'utilisation d'un recuit à basse température peut compenser efficacement le manque de plasticité et de ténacité induit par ce problème. |