Le poinçon à tourelle est un équipement largement utilisé dans le traitement des tôles. Cependant, avec le développement rapide de l'industrie de la fabrication mécanique, les machines de découpe au laser ont remplacé la plupart des parts de marché des poinçons à tourelle asservie. Malgré cela, le poinçon à tourelle asservie conserve des fonctions qu'une machine de découpe au laser ne peut pas remplir. Pour les tôles [...]

Le poinçon à tourelle est un équipement largement utilisé dans le traitement des tôles. Cependant, avec le développement rapide de l'industrie de la fabrication mécanique, les machines de découpe au laser ont remplacé la plupart des parts de marché des poinçons à tourelle asservie. Malgré cela, le poinçon à tourelle asservie conserve des fonctions qu'une machine de découpe au laser ne peut pas remplir.

Pour tôle Pour les produits qui doivent être formés, la machine de découpe au laser peut ne pas être totalement compétente. Les processus tels que le laminage des nervures, le laminage en escalier, l'obturateur, le bordage, la coque convexe et d'autres nécessitent le traitement de la matrice de formage de la machine de découpe au laser. tourelle d'asservissement punch.

Par conséquent, pour les transformation de la tôleLe poinçon à tourelle servo et la matrice de formage restent des éléments indispensables.

Le charme de la tôle réside dans le formage, et les matrices de formage sont largement utilisées dans les domaines suivants transformation de la tôle Ces matrices sont utilisées dans des domaines où les besoins de formage sont importants, tels que les ascenseurs, les climatiseurs, les portes antivol, les châssis et les plaques antidérapantes. Ces matrices présentent les avantages de la flexibilité, d'une grande efficacité et d'un faible coût.

La structure des matrices de formage est complexe et le processus de fabrication l'est également.

L'essai initial de poinçonnage de la matrice de formage nécessite un débogage continu de la matrice en combinaison avec les conditions de formage de la pièce à usiner jusqu'à ce que la pièce à usiner réponde aux exigences. Le cycle de fabrication de la matrice de formage est donc long et les clients doivent être informés à l'avance de la personnalisation de la matrice afin d'éviter des contradictions inutiles lors de la livraison de la machine-outil.

Les matrices de formage de la servo-tourelle de poinçonnage comprennent principalement des matrices à rouleaux, des matrices de gaufrage et de débossage, des matrices d'emboutissage, des matrices de poinçonnage, des matrices de bordage, des matrices de débouchage, des matrices d'extrusion, des matrices de cisaillement de positionnement, et bien d'autres choses encore.

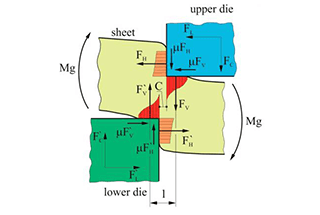

La matrice de laminage comprend une matrice de laminage à nervures et une matrice de laminage à gradins. Pour répondre aux exigences de traitement d'une forme de courbe arbitraire, elle doit être placée sur une station rotative. En outre, il ne doit pas y avoir de marque d'estampage sur la plaque.

Grâce aux rouleaux correspondants installés sur les matrices supérieure et inférieure, le mouvement ascendant et descendant du rouleau et le mouvement gauche et droit de la tôle forment un mouvement relatif dans le processus d'emboutissage. Ce mouvement permet de réaliser le formage de la longue nervure convexe. La longueur de la nervure convexe n'est pas limitée par la matrice.

Pour les cylindres de laminage à nervures et les cylindres de laminage à étages, la détermination des différentes hauteurs et largeurs de formage dépend des exigences du client. Il s'agit d'une type de filière offre une large gamme de nervures d'emboutissage, un positionnement précis et une grande précision de traitement.

En même temps, il existe des exigences particulières concernant le matériau et l'épaisseur de la pièce à usiner.

La matrice et le formage du rouleau sont illustrés à la figure 1.

Fig. 1 Filière à rouleaux et formage

Les moules de gaufrage et de gravure comprennent les moules à codes, les moules de gaufrage, les moules à mots concaves-convexes et les moules de gravure.

L'estampage à l'aide de matrices de gaufrage et de matrices concaves-convexes permet de créer un gaufrage sur la tôle, qui peut être soulevée ou abaissée.

L'utilisation de matrices de gaufrage peut aider les clients à éliminer la nécessité de retraiter des pièces telles que l'étiquetage et la peinture, ce qui permet d'économiser de l'argent et d'accroître l'efficacité.

La matrice de gravure est utilisée pour graver ou créer des marques matricielles sur la surface d'une pièce. Elle ne modifie pas la forme des pièces de tôle et ne provoque pas d'indentation susceptible d'affecter leur apparence.

Il peut s'adapter au traitement de plaques fabriquées à partir de différents matériaux en ajustant le ressort.

Le sens de formage est vers le bas et il doit être placé dans la station de rotation. La figure 2 illustre le processus d'estampage, de gravure et de formage.

Fig. 2. Matrice d'estampage et de représentation et formage

Le peu profond Filière de dessin est avant tout un outil de formage de coques convexes, qui se compose d'un poinçon et d'un outil femelle situé en dessous.

La hauteur et l'angle de formage de la matrice de formage de la coque convexe ne doivent pas être trop importants afin d'éviter toute fracture au niveau du joint.

La matrice de formage de la coque convexe peut fonctionner en conjonction avec la matrice de pré-poinçonnage pour répondre à l'exigence de former des trous traversants sur la coque convexe.

La matrice de pré-poinçonnage doit déterminer la taille en fonction des résultats de l'essai de poinçonnage des trous.

La matrice de formage de la coque convexe est largement utilisée.

Le dé de la goutte d'eau est similaire au dé de la coque convexe.

Le réseau de coques convexes en forme de gouttes d'eau a un design exquis et peut traiter une épaisseur de plaque maximale de 1,5 mm.

La matrice de tissage du bambou doit collaborer avec la matrice de poinçonnage, et l'épaisseur maximale de la plaque pour l'estampage de la plaque d'acier à moyenne teneur en carbone est également de 1,5 mm.

Le formage de la filière d'emboutissage est illustré à la figure 3.

Fig. 3 Formage par emboutissage

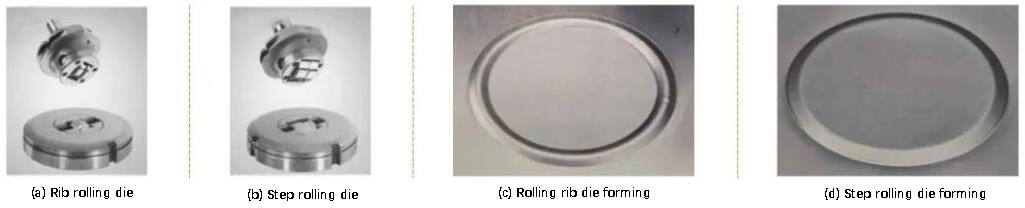

La matrice de formage par poinçonnage se compose de quatre éléments principaux : la matrice d'obturation, la matrice de découpe de la languette, la matrice de pont et la matrice d'obturation de la languette. serrage mourir.

Ce type de filière est principalement utilisé pour la ventilation, les colliers de serrage, la décoration et d'autres applications.

Parmi les quatre composants, la matrice d'obturation est la plus utilisée. Elle est généralement choisie pour les châssis et autres pièces qui nécessitent une dissipation de la chaleur et un design attrayant.

L'outil de découpe de la languette est principalement utilisé pour assemblage de tôles Les pièces sont assemblées comme dans une boucle.

Le moule à pont est utilisé pour insérer des tuyaux en fil de fer, ce qui constitue une solution simple et pratique.

Enfin, la matrice de serrage est conçue pour l'installation de composants électriques.

La matrice de formage par poinçonnage est généralement divisée en deux types : le poinçonnage et le formage. Sa structure complexe lui permet de répondre à la plupart des exigences des clients en matière de produits.

Le processus de formage de la matrice de formage par poinçonnage est illustré à la figure 4.

Fig. 4 Outil de formage par poinçonnage

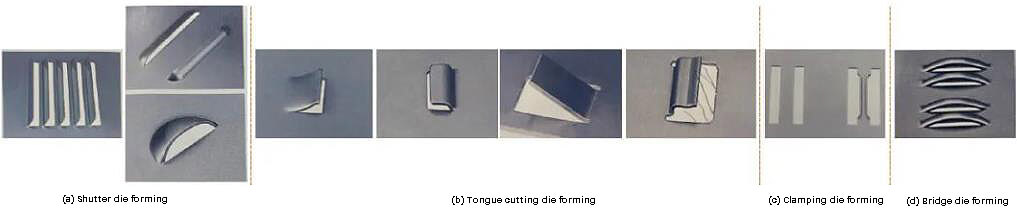

La matrice de formage des brides doit être associée à la matrice de pré-poinçonnage.

La matrice responsable du retournement du bord du trou après le poinçonnage est connue sous le nom de matrice de formage de bordures.

Il est principalement utilisé pour former des trous filetés et peut également être utilisé pour installer des tuyaux de dissipation de la chaleur, faire passer des câbles et fileter des tuyaux en plastique.

Une fois que la matrice de formage des brides a façonné le bord, celui-ci devient lisse, sans aucune bavure susceptible de rayer le tuyau.

Il présente de nombreux avantages pour le poinçonnage direct et le filetage.

La figure 5 illustre le processus de formage de la matrice de formage.

Fig. 5 Filière de formage des brides

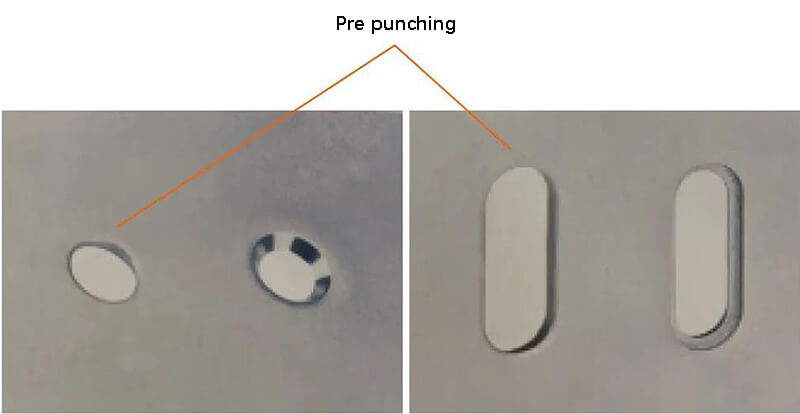

Les moules à trous abattus sont également appelés moules à trous préfabriqués et peuvent être conçus comme des moules à simple choc, à double choc ou à triple choc.

Il existe une connexion partielle entre la ferraille et le corps principal de la pièce, et l'orifice de connexion nécessaire varie en fonction de l'épaisseur et du type de la plaque.

Ce type de moule est principalement utilisé pour les tableaux de distribution, entre autres applications.

La figure 6 montre le processus de formation d'un moule à trous.

Fig. 6 Formation de la matrice du trou d'enfoncement

La filière de formage par extrusion est principalement utilisée pour l'extrusion de contre-perçages, servant de filière d'estampage pour le traitement des contre-perçages sur la base d'un pré-poinçonnage. Elle peut remplacer efficacement les forage lors de la création de trous.

Cette filière peut traiter les pièces à la fois de manière positive et négative, ce qui permet d'obtenir des contre-trous extrudés qui peuvent être utilisés comme trous d'installation pour les vis à tête fraisée. L'utilisation de la matrice pour trous d'enfoncement permet d'éviter le processus d'enfoncement d'un foret, ce qui garantit une qualité et une efficacité de traitement élevées.

La figure 7 montre le processus de formation de la filière pour l'extrusion et l'enfoncement des trous.

Fig. 7 Formation d'une filière d'extrusion avec trou d'enfoncement

La matrice de positionnement et de cisaillement se compose d'une matrice d'échantillonnage, d'une matrice de positionnement triangulaire et d'une matrice de semi-cisaillement.

Le poinçon d'échantillonnage permet de contrôler la profondeur du point en fonction de la hauteur du poinçon.

La matrice de positionnement triangulaire est utilisée pour les plaques minces qui sont difficiles à traiter avec la matrice de semi-cisaillement.

Il est important de noter que le minimum distance centrale entre les points de positionnement doit être de 15 mm.

La matrice semi-cisaillante peut relier le matériau et la plaque, la hauteur de formage étant inférieure à 0,6 fois l'épaisseur de la plaque.

La matrice de positionnement et de cisaillement n'est pas couramment utilisée et n'est adaptée qu'à des besoins particuliers.

La figure 8 illustre le processus de formation de la matrice de cisaillement de positionnement.

Fig. 8 Positionnement et cisaillement de la matrice de formage

En cas d'exigences particulières, une matrice de formage peut également fonctionner comme une matrice composite. Par exemple, une matrice composite de bordage convexe peut réaliser le pré-poinçonnage, le bordage et le formage de la coque convexe en une seule fois.

Néanmoins, lors de la programmation de la matrice composite, il est essentiel de tenir compte d'un temps de déchargement adéquat. En outre, la direction de formage doit être exclusivement ascendante, et il convient de noter que le coût d'une matrice composite est considérablement plus élevé que celui d'une matrice de formage ordinaire.

Les points suivants doivent être pris en compte lors de l'utilisation de la matrice de formage :

(1) Veillez toujours à ce que la vis de blocage du servo soit bien serrée. poinçon de tourelle lors de l'utilisation de la matrice de formage. Ne poinçonnez pas sans tôle et évitez de poinçonner à vide la matrice pour éviter d'endommager la matrice de formage sur le poinçon de la tourelle asservie.

(2) En règle générale, la direction de formage de la matrice de formage doit être ascendante afin d'éviter les déformations causées par le raclage entre la partie de la pièce à former et l'outil de formage. filière inférieure de la table rotative.

(3) Le poinçon inférieur du poinçon de formage vers le haut est généralement plus haut que le poinçon inférieur standard. Évitez d'utiliser la matrice de poinçonnage sur la station suivante afin d'éviter l'indentation de la pièce à usiner. Lorsque la matrice de formage n'est pas utilisée, sortez-la de la machine-outil, enduisez-la de antirouille et le ranger dans la boîte à outils pour éviter qu'il ne soit endommagé par la rouille et la poussière.

(4) La course d'estampage de chaque poinçon de la servotourelle est différente. Lors de la première utilisation de l'outil de formage, réglez l'outil supérieur sur la longueur la plus courte afin d'éviter d'endommager l'outil et de provoquer une défaillance du poinçon. Réglez avec précision la matrice de formage pour obtenir un formage complet.

(5) Pour les moules à hauteur de formage élevée ou à formage spécial, lubrifier la plaque, renforcer la fluidité de la plaque pendant le formage et réduire la probabilité d'endommagement et de déchirure de la plaque.

(6) La pièce doit être placée aussi loin que possible des positions de serrage et de poinçonnage pendant le formage, et l'étape de formage de la pièce doit être achevée vers la fin du processus de traitement.

(7) Les matrices à grande hauteur de formage peuvent rayer et déformer les plaques en raison de la collision. Ce problème peut être évité en plaçant les moules inférieurs à billes de part et d'autre du moule inférieur du moule à hauteur de formage élevée. L'utilisation d'autres moules à proximité du moule à hauteur de formage élevée pour poursuivre le traitement peut entraîner une déformation de la pièce.

(8) Le programme de traitement de la matrice de formage doit être utilisé pendant le traitement de formage. Un temps de déchargement suffisant doit être réservé pendant la programmation, et la vitesse d'estampage du poinçon doit être ralentie pour minimiser l'impact et laisser suffisamment de temps à la pièce formée pour se séparer de la matrice de formage, évitant ainsi la déformation de la pièce et la déviation par rapport à la position de formage.

En suivant ces précautions d'utilisation et d'entretien de la matrice de formage, nous pouvons réduire considérablement les dommages causés à la matrice et produire efficacement des produits idéaux à l'aide de la matrice de formage.

L'utilisation de matrices de formage rend le traitement de la tôle plus efficace.

Lors de la sélection de la matrice de formage, il faut s'assurer que toutes les exigences sont clairement exprimées.

En outre, lors de la commande d'un poinçon à tourelle asservie, il convient de se demander si la course d'emboutissage du poinçon peut répondre à la hauteur de formage requise pour la pièce à usiner.

Malgré la popularité croissante des méthodes de haute efficacité et d'économie d'énergie dans le secteur des feuilles, le secteur de l'énergie n'a pas été épargné. le formage des métauxLe poinçon à tourelle asservie occupe toujours une place importante dans le domaine de la mécanique.

Il est largement admis que le développement et l'application des matrices de formage dans les poinçonneuses à tourelle servo continueront à croître à l'avenir.