Imaginez une presse qui augmente l'efficacité, réduit la consommation d'énergie et améliore la sécurité. Les servopresses révolutionnent l'industrie de l'emboutissage en remplaçant les composants mécaniques traditionnels par des servomoteurs perfectionnés. Cet article explore le fonctionnement des servopresses, leurs avantages par rapport aux presses conventionnelles et leurs applications dans la fabrication moderne. En lisant cet article, vous découvrirez comment ces machines innovantes peuvent améliorer la qualité de la production et la durabilité des processus d'emboutissage.

Le développement des technologies de fabrication modernes exige que les presses fonctionnent non seulement à grande vitesse, avec une grande précision et des charges importantes, mais aussi qu'elles soient plus flexibles. Elles doivent être capables de concevoir la courbe de mouvement du coulisseau en fonction des différents matériaux et des exigences du processus.

En raison de l'abandon des composants consommateurs d'énergie tels que le volant d'inertie et l'embrayage dans les presses mécaniques traditionnelles, les servopresses utilisent un servomoteur à courant alternatif comme source d'énergie de la presse. Le mouvement de rotation du moteur est converti en mouvement linéaire du coulisseau par l'intermédiaire d'un actionneur tel qu'une vis, une manivelle ou une bielle. Cela permet à la servopresse d'obtenir un mouvement contrôlable du coulisseau, répondant ainsi aux besoins d'un processus d'estampage flexible et intelligent.

La servopresse peut améliorer le niveau technique et la capacité de fabrication des pièces d'emboutissage de forme complexe, des plaques à haute résistance et des pièces en aluminium. plaques d'alliage. Cela reflète parfaitement la tendance future du développement de presse à forger les machines-outils.

La presse mécanique est l'équipement d'emboutissage le plus couramment utilisé dans l'industrie de transformation des métaux et des plastiques. Elle est alimentée par un moteur à courant continu, un moteur à courant alternatif ou un moteur à régulation de vitesse à fréquence variable, tandis que l'actionneur est constitué d'une manivelle et d'une tige à connexions multiples. La presse fonctionne en faisant tourner le volant d'inertie à grande vitesse à vide et en libérant de l'énergie pendant la phase de charge pour achever le processus d'emboutissage.

Traditionnel presses mécaniques présentent les inconvénients suivants.

Faible efficacité de la production et risques potentiels importants pour la sécurité

La figure 1 illustre le mode de production à la chaîne.

Fonctionnement de la ligne d'assemblage d'une presse mécanique traditionnelle

L'opérateur est responsable du chargement et du déchargement des matériaux.

Au cours de l'opération, le personnel est soumis à une forte intensité de travail, ce qui peut entraîner de la fatigue et des risques potentiels pour la sécurité. En outre, les opérations manuelles dans le processus de production peuvent entraîner des déformations pendant le transport et la production, ce qui peut avoir un impact considérable sur le taux de conformité et les performances d'assemblage des pièces.

En outre, le fonctionnement en chaîne d'assemblage signifie qu'en cas de problème dans l'un des processus, l'ensemble de la chaîne risque d'être arrêté, ce qui peut nuire à l'efficacité de la production.

Consommation d'énergie élevée

La presse à manivelle conventionnelle fonctionne en faisant tourner en continu le moteur, qui à son tour fait tourner le volant d'inertie. Le mouvement du coulisseau est contrôlé par l'embrayage, qui utilise l'inertie du volant.

Toutefois, ce processus se traduit par un faible taux d'utilisation de l'énergie de seulement 65% pour le moteur à haute puissance. Une quantité importante d'énergie est gaspillée pendant le processus de déplacement, ce qui augmente les coûts de production.

Bruit important, vibrations importantes et réduction de la durée de vie des outils

Il existe différents types de bruits générés par les machines-outils à bielle et à manivelle :

Tout d'abord, le bruit généré par la presse mécanique pendant le traitement et le formage des plaques peut dépasser 90 dB et atteindre 93 dB.

Deuxièmement, il y a le bruit causé par la marche à vide du moteur.

Troisièmement, le bruit est généré par le changement de mouvement de l'impact lorsque l'embrayage et le frein de la presse fonctionnent.

Il est donc essentiel que les opérateurs portent des bouchons d'oreille anti-bruit pour éviter toute perte d'audition.

Simultanément, le mouvement du bloc coulissant produit des vibrations importantes, qui peuvent avoir des effets néfastes sur les pièces de travail de la filière.

Si la matrice fonctionne dans un environnement soumis à des vibrations fréquentes pendant une période prolongée, cela peut avoir un impact significatif sur sa durée de vie.

La qualité et la performance du produit ne peuvent être garanties

Le processus d'estampage à froid effectué à température ambiante peut entraîner divers défauts de qualité, tels que des craquelures, des plis, des cols et des lignes de glissement.

Plusieurs facteurs peuvent influencer la qualité du processus, notamment le processus de formage, les propriétés de la tôle, les paramètres de la matrice, les paramètres du processus, la précision de l'équipement et les conditions de travail.

Dans les mêmes conditions de mise en forme, l'adéquation de la vitesse d'étirage est également un facteur critique à ne pas négliger.

Les presses traditionnelles peuvent ne pas être en mesure de contrôler efficacement la vitesse d'emboutissage, ce qui entraîne une production instable et des problèmes de qualité.

La servopresse conserve les avantages de la presse à manivelle, notamment en termes d'efficacité de production, qui est nettement supérieure à celle d'une presse à manivelle. presse hydraulique. Cela reflète la combinaison de la qualité de traitement de la presse hydraulique et de l'efficacité de production de la presse mécanique.

En outre, une presse à manivelle entraînée par un servomoteur peut ajuster la course du coulisseau en fonction des différentes pièces à usiner. Au cours d'un cycle, il n'a pas besoin d'effectuer une rotation complète de 360°, mais seulement d'osciller à un certain angle pour terminer le cycle. production d'emboutissage. Cela permet de réduire la durée du cycle, de minimiser la course invalide et d'améliorer considérablement l'efficacité de la production.

Grâce à la haute précision et à la stabilité de la servopresse, la qualité des pièces est largement garantie et le temps nécessaire à la maintenance des outils est réduit. En outre, l'émergence de la servopresse réduit également le risque opérationnel pour le personnel.

La presse à manivelle conventionnelle utilise un moteur pour faire tourner le volant d'inertie, qui à son tour contrôle le mouvement du coulisseau par l'intermédiaire de l'embrayage, en fonction de l'inertie du volant d'inertie.

En revanche, la presse de la figure 2 est entraînée par un servomoteur qui fournit le couple nécessaire à son fonctionnement. En utilisant des mécanismes tels que des tiges de vis et des tiges de connexion multiples, le petit moteur peut générer une force importante sans nécessiter d'embrayage. L'unité de commande du moteur contrôle également le démarrage et l'arrêt du moteur.

Fig. 2 Servopresse

Le moteur d'une presse à manivelle ne tourne que pendant l'emboutissage puisque le volant d'inertie n'est pas présent, ce qui permet de réduire la consommation d'énergie à vide du moteur et du volant d'inertie.

En outre, l'absence d'embrayage réduit la consommation d'énergie liée à l'embrayage.

Par rapport aux presses traditionnelles de même tonnage et de même taille, les presses à imprimer sont plus performantes. servopressesLa servopresse permet d'économiser plus de 35% d'énergie.

Grâce à l'utilisation d'un servomoteur importé et d'un Système de contrôle CNCEn outre, une courbe caractéristique de travail unique peut être créée pour réguler la vitesse du poinçon pendant le découpage. Cela permet de réduire les vibrations et le bruit produits pendant le découpage et d'améliorer la durée de vie de la matrice.

Selon une étude menée par la société Komatsu au Japon, le bruit de découpage généré par une presse à commande numérique entraînée par un servomoteur est inférieur de plus de 20 dB à celui d'une presse à manivelle conventionnelle.

En outre, comme le moteur et le volant ne tournent pas au ralenti, aucun bruit n'est produit pendant l'opération. processus de découpage.

La vitesse de travail de la presse est déterminée à la fois par la vitesse d'emboutissage du papier et par la vitesse d'emboutissage du papier. tôle à un niveau macro et la vitesse de déformation de la tôle à un niveau micro.

Sur la base de la formage des matières plastiques En théorie, une augmentation de la vitesse de déformation entraîne un durcissement du matériau. Cependant, lorsque la vitesse de déformation augmente encore, la chaleur générée dans le processus de déformation plastique réduit l'effet de durcissement (voir figure 3).

Fig. 3 Relation entre la plasticité de la feuille et la vitesse de déformation

Sur la base de la tendance générale des changements de plasticité de la feuille avec la vitesse de déformation, on peut observer que lorsque la vitesse de déformation est relativement faible (section ab), l'augmentation de la vitesse de déformation entraîne une diminution plus importante de la plasticité que l'augmentation de la température. En d'autres termes, la plasticité de la feuille diminue avec l'augmentation de la vitesse de déformation.

Cependant, lorsque la vitesse de déformation est élevée (section cd), l'effet de la température devient significatif, entraînant une augmentation de la plasticité équivalente à la diminution causée par la vitesse de déformation. Par conséquent, la diminution de la plasticité de la feuille n'est pas significative.

Lorsque la vitesse de déformation atteint un certain seuil (section de), la plasticité de la feuille diminue fortement, ce qui amène la feuille à s'approcher du bord de la fissure.

L'analyse ci-dessus permet de conclure que l'augmentation de la vitesse de travail de la presse entraîne une diminution de la plasticité due à une augmentation de la déformation et de la résistance à la traction dans la zone de déformation de la tôle. Ceci, à son tour, augmente la contrainte dans la zone de transfert de force de la partie emboutie, augmentant le risque de fissuration.

Il est donc essentiel de vérifier la vitesse de la presse pendant le processus d'emboutissage pour s'assurer qu'elle se situe dans les limites de la vitesse d'emboutissage maximale admissible de la tôle, compte tenu de la vitesse d'emboutissage maximale admissible des différentes tôles.

De nombreuses entreprises se demandent comment garantir la formabilité et la stabilité des pièces tout en maintenant une efficacité de production élevée.

La plaque de renfort du montant B d'une automobile est un élément structurel porteur crucial de la carrosserie d'un véhicule.

Les pièces du montant B présentent plusieurs caractéristiques structurelles, notamment une grande profondeur de formage, des changements de section complexes, l'utilisation de matériaux à haute teneur en carbone et de matériaux à haute teneur en oxygène. limite d'élasticité des matières premières, et des différences de hauteur significatives entre les pièces.

Toutefois, au cours de la fabrication et de la production des moules, ces pièces sont sujettes à des problèmes tels que les fissures, les plis et les charges excentriques. Malheureusement, ces problèmes ne peuvent pas être entièrement évités au cours du processus et de la conception du moule.

Par conséquent, les exigences relatives à l'utilisation de la presse ont considérablement augmenté après le début de la production.

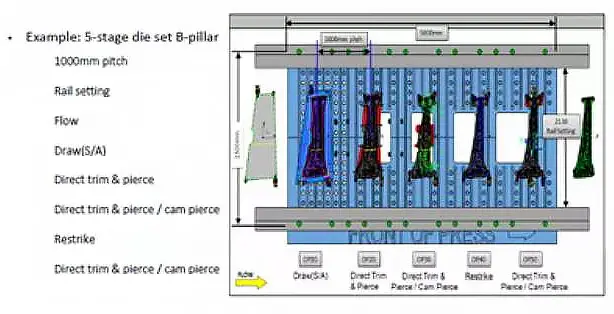

La plaque de renfort du montant B de l'automobile subit cinq procédures de traitement, de l'ébauche au produit fini (voir figure 4).

Fig. 4 Séquence de production de la plaque de renfort du montant B de l'automobile dans la servopresse

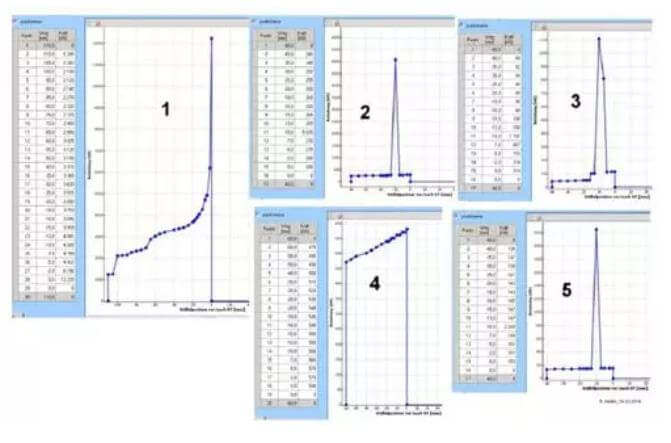

L'apparition de la servopresse a permis de résoudre le problème de la production de plaques de renforcement des montants B avec une efficacité, une précision, une stabilité et une qualité élevées. En outre, le système de surveillance intelligent de la servopresse peut enregistrer les variations de contrainte en temps réel pendant le processus de production.

En cas de produits non qualifiés ou de défauts anormaux du moule, le système de surveillance déclenche une alarme (Fig. 5), ce qui permet au personnel sur place de résoudre rapidement le problème et d'empêcher la production en série de produits défectueux ou d'accidents de sécurité.

Fig. 5 Surveillance intelligente de la variation des contraintes de la servopresse pendant la production de la plaque de renfort du pilier B

Une presse entraînée par un servomoteur à courant alternatif peut considérablement améliorer la flexibilité et l'intelligence de l'équipement, tout en améliorant les caractéristiques monopolistiques d'une presse à servomoteur. Cela en fait l'orientation pour le développement de la nouvelle génération de presses à servomoteur. équipement de formage.

Compte tenu de son vaste potentiel pour diverses applications, les entreprises manufacturières spécialisées dans les équipements de presse devraient accélérer la recherche sur cette nouvelle technologie et développer de grandes servopresses avec des droits de propriété intellectuelle totalement indépendants.