Imaginez un métal si polyvalent que sa structure peut transformer les propriétés de l'acier. L'austénite, avec sa structure cubique unique à faces centrées, joue un rôle crucial dans la métallurgie. Cet article se penche sur la formation, les propriétés et les applications de l'austénite, expliquant comment son comportement influe sur tous les aspects de l'acier, de la ténacité à la résistance à la corrosion. Découvrez comment les températures de chauffage, les éléments d'alliage et les tissus d'origine affectent la formation et la croissance de l'austénite, ce qui permet d'optimiser l'acier pour diverses applications industrielles. Rejoignez-nous pour découvrir les secrets de cette phase métallurgique fascinante.

Nom anglais : austinite ; le nom vient de : William Chandler Roberts-Austen, un métallurgiste britannique

Code lettre : A, γ.

Définition : solution solide formée par le carbone et divers éléments chimiques dans le γ-Fe.

Caractéristiques :

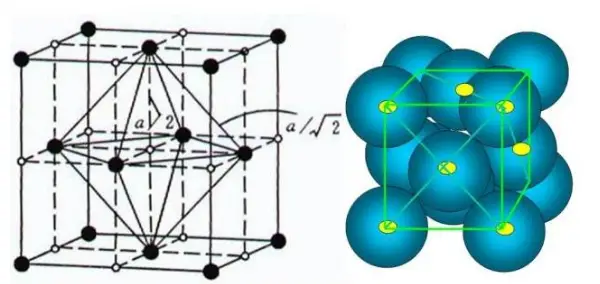

L'austénite (γ-Fe) a une structure cubique à faces centrées avec un vide maximal de 0,51 × 10-8cm, légèrement plus petit que le rayon de l'atome de carbone, de sorte que sa capacité de dissolution du carbone est supérieure à celle de l'α-Fe.

À 1148 ℃, la valeur maximale de l'azote dissous dans l'eau a été atteinte. teneur en carbone de γ-Fe est de 2,11%.

Avec la diminution de la température, la capacité de carbone dissous diminue progressivement.

À 727 ℃, la teneur en carbone dissous est de 0,77%.

Structure cubique centrée sur la face

(1) Faible rendement la résistance et la dureté

(2) Grande plasticité et ténacité

(3) Résistance thermique élevée

(1) Faible volume spécifique, performances physiques

(2) Mauvaise conductivité thermique

(3) Coefficient d'expansion linéaire élevé

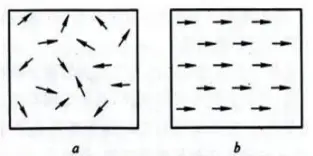

(4) Paramagnétisme

(a) Paramagnétisme ; (b) Ferromagnétisme

Arrangement spontané de moments magnétiques atomiques dans une petite région.

(1) Performance de l'application de la déformation

(2) Résistance à la corrosion de l'acier inoxydable austénitique

(3) Élément sensible de l'instrument d'expansion

Conditions thermodynamiques pour la formation d'austénite : il y a sous-refroidissement ou surchauffe T.

La nucléation de l'austénite est une transformation de phase de type diffusion.

La nucléation peut se former à l'interface entre la ferrite et la cémentite, la perlite et l'austénite.

Ces interfaces satisfont facilement aux trois conditions de fluctuation de l'énergie de nucléation, de la structure et de la concentration.

Lorsqu'ils sont chauffés jusqu'à la région de la phase austénitique, à haute température, les atomes de carbone se diffusent rapidement, les atomes de fer et les atomes de remplacement peuvent se diffuser complètement, la diffusion de l'interface et la protection du corps peuvent être réalisées.

Par conséquent, la formation de l'austénite est une transformation de phase de type diffusion.

Après la disparition de la ferrite, lorsque la ferrite est maintenue ou chauffée à la température t1, la cémentite résiduelle se dissout continuellement dans l'austénite, le carbone continuant à se diffuser dans l'austénite.

Lorsque la cémentite vient d'être complètement séparée en austénite, la concentration de carbone dans l'austénite est encore inégale.

Ce n'est qu'après une longue période de conservation de la chaleur ou de chauffage continu, et lorsque les atomes de carbone continuent à se diffuser complètement, que l'on peut obtenir l'austénite avec une composition uniforme.

Remarque : il existe des différences dans le processus de nucléation de l'austénite entre les différents aciers.

Outre le processus de base de la formation de l'austénite, il y a également la dissolution de la phase pré-eutectoïde et la dissolution du carbure d'alliage dans le processus d'austénitisation de l'acier hypoeutectoïde, de l'acier hypereutectoïde et de l'acier à haute teneur en carbone dans le processus d'austénitisation. acier allié.

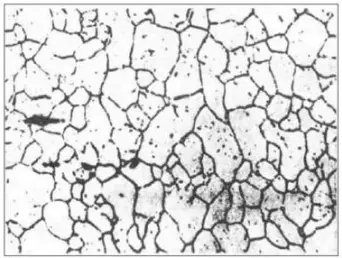

La taille des grains d'austénite d'origine a une grande influence sur les propriétés mécaniques et technologiques des matériaux métalliques.

50 ml d'eau distillée, 2-3 g d'acide picrique et 1-2 gouttes de détergent.

Chauffer le réactif préparé à environ 60°C, puis mettre l'échantillon en érosion pendant 10-15 minutes.

À ce moment-là, la surface de l'échantillon est devenue noire.

Retirer et essuyer la pellicule noire à la surface de l'échantillon avec du coton dégraissant jusqu'à ce qu'elle devienne grise, et la sécher pour l'observation.

Si la corrosion est trop superficielle, elle peut être poursuivie ; si la corrosion est trop profonde, il faut la polir délicatement.

Note : pour certains échantillons dont les joints de grains d'austénite originaux sont difficiles à faire apparaître, il est nécessaire de procéder à un polissage par érosion, à une nouvelle érosion, à un nouveau polissage et de répéter ces opérations plusieurs fois.

Le temps d'érosion et de polissage est plus court que celui de chaque temps jusqu'à ce qu'il soit satisfaisant.

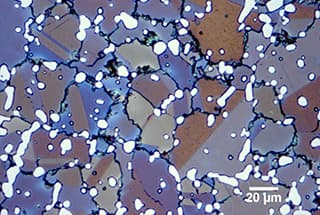

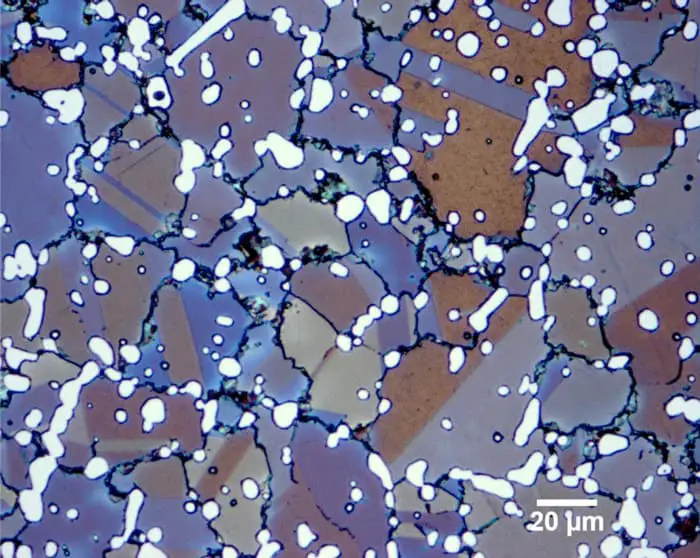

Limite de grain de l'austénite d'origine en 40Cr état trempé

Avec l'augmentation de la température de chauffage, la vitesse de diffusion des atomes s'accélère rapidement, ce qui entraîne une augmentation de la vitesse d'austénitisation et un raccourcissement du temps de formage.

Plus la vitesse de chauffage est élevée, plus la période d'incubation est courte. Cela se traduit également par une augmentation de la température à laquelle l'austénite commence à se transformer et de la température à laquelle la transformation se termine. En outre, cela réduit le temps nécessaire pour que la transformation soit complète.

Le cobalt et le nickel ont pour effet d'accélérer le processus d'austénitisation, tandis que le chrome, le molybdène et le vanadium ont pour effet de le ralentir. En revanche, le silicium, l'aluminium et le manganèse n'ont aucun effet sur le processus de bainisation de l'austénite éléments d'alliage.

Il convient de noter que la vitesse de diffusion des éléments d'alliage est beaucoup plus lente que celle du carbone. Par conséquent, la température de chauffage pour le traitement thermique de l'acier allié est généralement plus élevée et le temps de maintien est plus long.

Lorsque la cémentite de la structure d'origine est sous forme de flocons, la vitesse de formation de l'austénite est plus rapide. En outre, plus l'espacement entre les particules de cémentite est faible, plus la vitesse de transformation est rapide.

Le grain d'austénite d'origine présente également un gradient de concentration en carbone plus important, ce qui se traduit par une croissance plus rapide du grain.

En outre, la perlite granulaire recuite sphéroïdisée présente moins d'interfaces de phase, ce qui fait que le processus d'austénitisation est le plus rapide de tous.

① Dans une certaine gamme de teneur en carbone, une augmentation de la teneur en carbone dans l'austénite entraîne une augmentation de la tendance à la croissance des grains. Cependant, si la teneur en carbone dépasse un certain niveau, la croissance des grains d'austénite sera entravée.

② L'ajout d'éléments tels que titaneL'ajout de vanadium, de niobium, de zirconium et d'aluminium à l'acier peut entraîner la production d'un acier à grain fin. En effet, les carbures, les oxydes et les nitrures sont dispersés le long des joints de grains, ce qui peut inhiber la croissance des grains. En revanche, le manganèse et le phosphore ont pour effet de favoriser la croissance des grains.

③ Les éléments qui forment des carbures puissants, lorsqu'ils sont dispersés dans l'austénite, peuvent entraver la croissance des grains d'austénite. En revanche, les éléments qui ne forment pas de carbures, tels que le silicium et l'azote, ont peu d'effet sur la croissance des grains d'austénite.

La croissance du grain d'austénite est étroitement liée à la diffusion atomique dans le système de température de chauffage. Par conséquent, plus la température est élevée ou plus le temps de maintien à une température donnée est long, plus le grain d'austénite devient grossier.

Plus la vitesse de chauffage est élevée, plus la surchauffe est importante et plus la température réelle de formation de l'austénite est élevée. Il en résulte une augmentation du taux de nucléation, qui est supérieur au taux de croissance et rend le grain d'austénite plus fin.

Dans le processus de fabrication, le chauffage rapide et la conservation de la chaleur à court terme sont souvent utilisés pour obtenir des structures de grain ultrafines.

En règle générale, plus la structure originale de l'acier est fine, plus la dispersion des carbures est importante, ce qui conduit à une structure de grain plus fine de l'austénite.