Vous êtes-vous déjà demandé comment les voitures sont fabriquées si rapidement et en toute sécurité ? Cet article dévoile la magie des lignes de production automatisées d'emboutissage, où les robots remplacent le travail manuel, augmentant l'efficacité de 35% et éliminant les risques d'accident. Plongez dans le monde fascinant de la fabrication automatisée à grande vitesse et découvrez comment elle révolutionne l'industrie automobile !

Dans les lignes de production d'emboutissage conventionnelles, la manutention des matériaux entre les équipements en amont et en aval reposait traditionnellement sur le travail manuel. Cependant, avec l'augmentation des vitesses de production, cette approche manuelle du chargement et du déchargement des pièces est devenue à la fois inefficace et source de problèmes de sécurité.

Les opérateurs, pressés de maintenir un débit élevé, négligent souvent les dangers inhérents aux machines en mouvement rapide. Il en résulte une fréquence alarmante d'accidents, en particulier d'incidents au cours desquels les mains sont happées et blessées par des équipements de presse. Pour résoudre ces problèmes de sécurité tout en augmentant la productivité, des lignes de production automatisées et robotisées ont été développées et mises en œuvre.

Les systèmes de production automatisés utilisent des équipements de manutention sophistiqués pour transférer les pièces de tôle entre les opérations de pressage séquentielles, éliminant ainsi le besoin d'intervention manuelle. Cette approche permet non seulement de réduire le risque d'accidents du travail, mais aussi d'améliorer considérablement l'efficacité de la production, avec des améliorations typiques d'environ 35% en termes de débit.

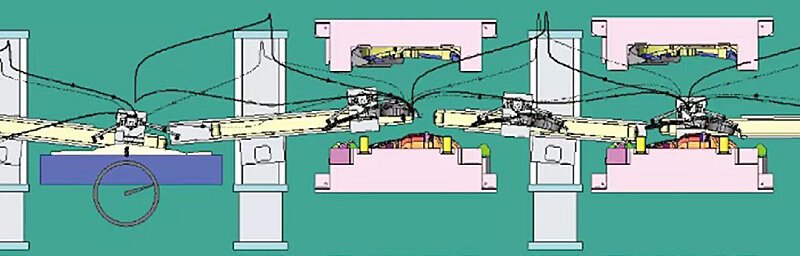

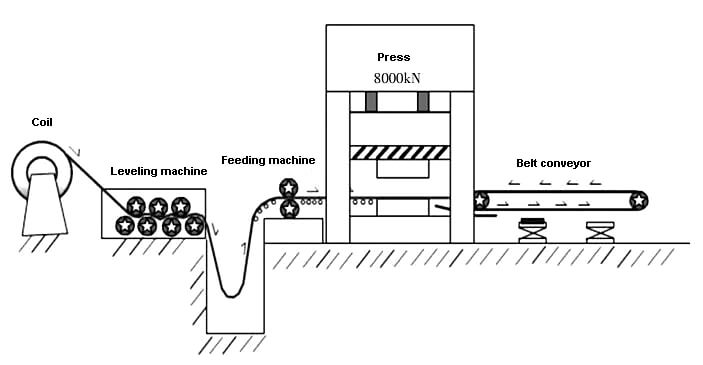

La période qui a suivi 2005 a vu une accélération spectaculaire de l'adoption des technologies de production automatisée pour les opérations d'emboutissage dans le secteur national de la construction automobile. Ce changement a marqué l'aube d'une nouvelle ère dans l'automatisation de l'emboutissage. La figure 1 illustre une représentation schématique d'une ligne de production d'emboutissage automatisée moderne, mettant en évidence l'intégration de systèmes robotisés, de mécanismes de transfert et d'équipements de presse dans un flux de travail continu.

Ces lignes avancées intègrent souvent des caractéristiques telles que des presses servo-motorisées pour améliorer la précision et l'efficacité énergétique, des systèmes de vision pour le contrôle de la qualité en temps réel, et des systèmes de contrôle intelligents qui optimisent les paramètres de production en fonction des données en temps réel. La mise en œuvre des principes de l'industrie 4.0 a encore amélioré ces systèmes, permettant la maintenance prédictive, les simulations de jumeaux numériques pour l'optimisation des processus et l'intégration transparente avec les systèmes de planification des ressources de l'entreprise (ERP).

Figure 1 Schéma de la ligne de production d'estampage automatique

Actuellement, les presses les plus utilisées sont les presses mécaniques fermées, qui peuvent être utilisées pour divers processus d'estampage à froid tels que le découpage, le formage, le pliage, la correction et l'emboutissage de pièces en tôle mince. Les paramètres du processus de la presse sont cruciaux, car ils n'affectent pas seulement la qualité du produit, mais ont également un impact significatif sur l'efficacité, le coût et la sécurité.

La section suivante donne un bref aperçu des paramètres importants et de la précision de certaines presses :

Les bases de la presse

La fondation de la presse doit supporter son poids et résister aux forces vibratoires générées lors du démarrage de la presse, et transférer ces forces au sol sous la fondation. La fondation doit pouvoir résister de manière fiable à une pression de 0,15 MPa. La résistance de la fondation est conçue et réalisée par le département de génie civil en fonction de la qualité du sol local. La fondation en béton doit être coulée en une seule fois et sans interruption.

Après avoir rempli la fondation de béton, la surface doit être lissée une première fois, puis une seconde fois à l'aide d'une pelle ou d'un papier de verre. Pour la protection contre l'huile, la surface inférieure de la fondation doit être recouverte d'un ciment résistant aux acides. Le dessin de base indique les dimensions intérieures de la fondation, ce qui représente l'espace minimum nécessaire à l'installation de la presse.

Les indicateurs de résistance tels que la marque du ciment, la disposition des barres d'armature, la taille de la zone d'appui de la fondation et l'épaisseur de la fondation ne doivent pas être modifiés. La capacité portante de base doit être supérieure à 1,95 MPa.

Guide de post-synchronisation

Guide post : Il relie la boîte de vitesses de la poutre et le coulisseau, transmettant le mouvement décéléré de la boîte de vitesses au coulisseau pour obtenir le mouvement vertical du coulisseau.

En général, il existe des types à un point, à deux points et à quatre points, c'est-à-dire un poteau de guidage, deux poteaux de guidage ou quatre poteaux de guidage.

Guide de post-synchronisation :

Il s'agit de la précision de synchronisation des colonnes de guidage de la presse à deux ou quatre points dans leur mouvement vers le haut et vers le bas. Ce paramètre est généralement établi avant que la presse ne quitte l'usine. La précision de la synchronisation des colonnes de guidage doit être maintenue à 0,5 mm près. Un désalignement excessif entraînera une contrainte de traction importante sur la force du coulisseau, ce qui affectera la qualité du produit formé au point mort inférieur.

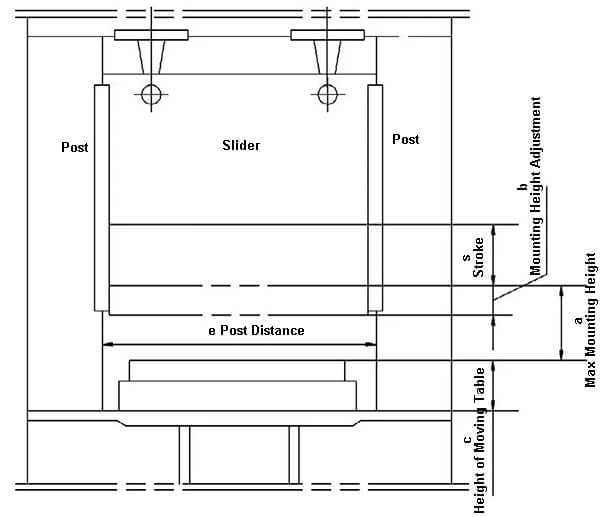

Hauteur de montage du moule

La hauteur de montage correspond à la distance entre la surface inférieure du curseur et la surface supérieure de la table. Il existe des limites maximales et minimales pour la hauteur de montage. Lors de la conception de la matrice, il faut tenir compte de la possibilité d'installer et d'utiliser le moule après le meulage. La hauteur fermée du moule ne doit pas atteindre les valeurs limites maximales ou minimales de la hauteur du moule de presse.

La figure 2 montre un schéma de la hauteur de montage de la presse.

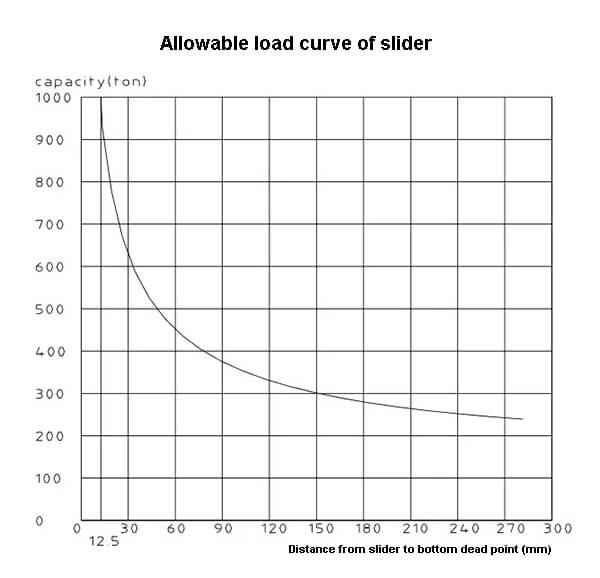

Force nominale de la presse

La force nominale correspond à la capacité de poinçonnage maximale que la presse peut supporter en toute sécurité dans sa structure. Dans la pratique, des facteurs tels que l'épaisseur du matériau et l'écart de résistance, la lubrification du moule et l'usure doivent être pris en compte pour garantir une marge adéquate de capacité d'emboutissage.

Figure 2 Schéma de la hauteur de montage de la presse

Lors d'une opération de charge d'impact telle que le découpage, il est recommandé de limiter la pression de travail à 80% ou moins de la force nominale. Le dépassement de cette limite peut entraîner des vibrations importantes et endommager la connexion entre le coulisseau et la transmission, affectant ainsi la durée de vie normale de la presse. La figure 3 montre la courbe de la charge nominale par rapport à la charge admissible.

Figure 3 Courbe de charge admissible de la force nominale

Pression de l'air comprimé

L'air comprimé est la principale source d'énergie pour assurer le bon fonctionnement de la presse et sert également de boucle de contrôle pour la source d'énergie de la presse. La demande de pression d'air comprimé varie selon les sites. La pression d'air comprimé fournie par l'usine est basée sur la valeur maximale de la demande de la presse. Les pièces dont la demande est plus faible sont équipées de soupapes de réduction de pression pour la régulation.

L'air comprimé dans le processus de production de l'automatisation de l'emboutissage peut être divisé en deux catégories : la qualité du produit et la fonction d'action. La catégorie de la qualité du produit est utilisée pour façonner la qualité du produit, comme la pression du coussin d'air. La catégorie de la fonction d'action est impliquée dans le contrôle des actions de la presse, comme la pression de l'embrayage.

En prenant l'exemple de la presse d'une entreprise de fabrication, le tableau 1 indique les valeurs de pression d'air comprimé requises pour chaque module fonctionnel de la presse. La presse comporte bien d'autres paramètres que les cinq énumérés ci-dessus.

Voici un bref résumé et un affichage des paramètres de la presse de l'entreprise (tableau 2) à titre de référence.

Tableau 1 Valeur de la pression d'air comprimé requise pour chaque module fonctionnel

| Non. | Objet | Pression d'alimentation en air MPa | Position de la vanne de régulation de pression | Note | |

|---|---|---|---|---|---|

| 1 | Alimentation totale en air | ≥0.5 | |||

| 2 | Embrayage | 0.32 | Plate-forme de marche à poutre | ||

| 3 | Équilibreur | 0.47 | Poteau avant intérieur gauche | Valeur calculée sans moule | |

| 4 | Protection hydraulique | Pompe à air | 0.29 | Curseur intérieur | Calculé |

| 5 | Valve de déchargement | 0.32 | Curseur intérieur | Calculé | |

| 6 | Coussin extensible | 0.04 ~ 0.8 | Poteau avant intérieur gauche | ||

Tableau 2 Résumé des paramètres de la presse

| Non | Objet | Valeur | Unité | |

|---|---|---|---|---|

| 1 | Force nominale | 10000 | kN | |

| 2 | Course de force nominale (avant le point mort bas) | 12.5 | mm | |

| 3 | Curseur longueur de la course | 1000 | mm | |

| 4 | Nombre de coups de glissière (à sec) | En continu | 8-12 | Temps / minute |

| Maximum unique | 8 | |||

| Mise au point | 3 | |||

| 5 | Hauteur de chargement maximale | 1350 | mm | |

| 6 | Réglage de la hauteur de chargement | 500 | mm | |

| 7 | Distance ferroviaire | L*R | 4970 | mm |

| 8 | Taille de la surface inférieure du curseur | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 9 | Taille de la table de travail | L*R | 4600 | mm |

| F*B | 2400 | mm | ||

| 10 | Epaisseur de la table de travail | 300 | mm | |

| 11 | Table de travail mobile | Voie de circulation | Déplacement à gauche et à droite | |

| Quantité | 2 | Pcs | ||

| Hauteur de la table mobile | 700 | mm | ||

| Poids à vide | 50 | t | ||

| 12 | Curseur | Type de rail | Guide à angle droit | |

| Type de battement | / | |||

| Force de frappe | / | kN | ||

| Combattre l'attaque cérébrale | / | mm | ||

| Nombre de batteurs | / | Pcs | ||

| 13 | Coussin extensible | Type | Gaz pur couronne unique | |

| Quantité | 1 | Pcs | ||

| Force d'éjection | 4500 | kN | ||

| Force de maintien de l'ébauche | 4500 | kN | ||

| Accident vasculaire cérébral | 0 ~ 300 | mm | ||

| 14 | Force d'équilibrage de l'équilibreur (à une pression d'air de 0,62 MPa) | 200 | kN | |

| 15 | Pression de la source d'air d'entrée | 0.7 | MPa | |

| 16 | Consommation d'air libre | 1 | m³ / min | |

Conclusions

La presse est l'équipement principal du processus de production d'emboutissage. La croissance rapide de l'industrie automobile a entraîné une augmentation correspondante de la demande d'équipements de haute précision. Le développement du processus d'emboutissage est passé par trois étapes : la ligne de production manuelle, la production intermittente automatisée et la production continue automatisée à grande vitesse. À chaque itération de la mise à jour du modèle, l'équipement de production joue un rôle crucial.

Maintenant que nous avons une connaissance de base de la presse, passons au sujet des lignes de production automatiques.

Les lignes de production d'estampage automatique comprennent principalement progressif estampage à l'emporte-piècel'estampillage multiposte, et estampage en tandem.

En raison de leurs caractéristiques uniques, ces lignes de production sont utilisées pour produire différents types d'automobiles. tôle et jouent un rôle important dans l'automatisation de l'automobile et les systèmes de production efficaces. Cet article compare et analyse les caractéristiques de ces trois lignes de production d'emboutissage automatique et fournit des conseils pour choisir une ligne de production en fonction de ses caractéristiques.

Il sera ainsi plus facile pour les entreprises de choisir une ligne de production adaptée aux caractéristiques spécifiques de leurs pièces. Avec la croissance rapide de l'industrie automobile, les quatre principales industries d'emboutissage pour la fabrication de voitures ont également prospéré. Pour faire face à l'augmentation de la production, diverses lignes de production automatisées ont vu le jour, chacune ayant ses propres caractéristiques adaptées aux différents produits.

Cet article classe les lignes de production d'automatisation de l'emboutissage en trois catégories : emboutissage progressif, emboutissage multiposte et emboutissage en tandem. Il analyse brièvement les caractéristiques et les méthodes de sélection de chaque ligne de production afin d'aider les entreprises à choisir la méthode de production la mieux adaptée aux caractéristiques de leurs produits.

(1)Overview :

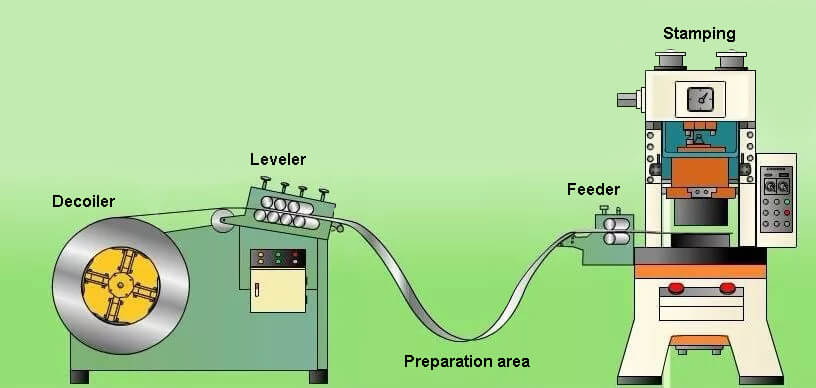

La ligne de production automatique pour l'estampage progressif est une ligne de production qui utilise l'estampage progressif et se compose généralement d'un dérouleur, d'un poinçon, d'une matrice progressive et d'une ligne de découpage automatique. Elle automatise le processus de déroulement de la bobine, d'aplatissement de la bande, d'huilage de la bande, d'estampage en pièces et de collecte des produits finis hors ligne.

Le composant le plus important est la matrice progressive, qui se compose de plusieurs stations, jusqu'à plus de 20 stations. Chaque station est reliée à une autre pour effectuer différentes tâches de traitement, telles que le poinçonnage ou le rognage, bridageCes tâches sont réalisées en un seul coup de presse. Toutes ces tâches sont accomplies en un seul passage de la presse. Une fois la course terminée, le dispositif d'alimentation fait avancer la bande de matériau d'un pas fixe, ce qui permet de réaliser plusieurs processus en un seul coup de poing alternatif de la presse.

Comme le montre la figure 1.

Figure 1 Schéma simplifié d'une ligne de production automatique progressive

(2) Caractéristiques :

Le cycle de production de la ligne d'automatisation de l'emboutissage progressif est relativement élevé, généralement jusqu'à 30 fois/minute.

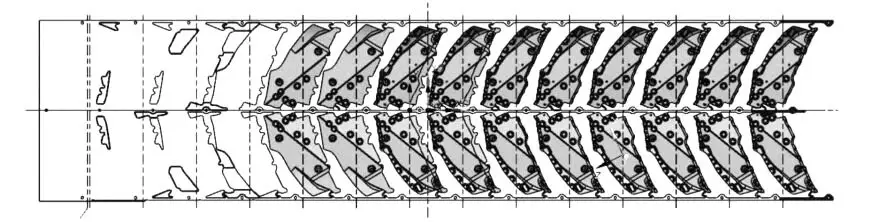

Figure 2 Processus d'implantation progressive de la filière

(1)Vue d'ensemble :

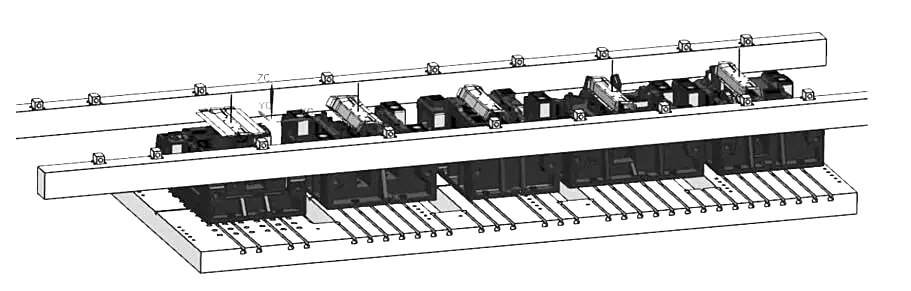

Une ligne de production comportant plusieurs moules à stations indépendantes (généralement 4 à 5) situés sur une table de presse à gros tonnage utilise un dépileur ou un dérouleur pour le chargement, une barre d'alimentation automatique pour le transfert des pièces traitées et un tapis roulant automatique pour collecter les produits finis hors ligne. Comme le montre la figure 3."

Figure 3 Ligne de production automatisée d'estampage à stations multiples

(2)Caractéristiques

Le matériau du fond peut être un rouleau ou une ébauche, ce qui apporte de la flexibilité et améliore le taux d'utilisation du matériau. La ligne de production utilise l'alimentation automatique des barres et a un taux de poinçonnage inférieur à celui de la ligne de production à filière progressive, mais supérieur à celui de la ligne de production tandem traditionnelle, ce qui se traduit par une plus grande efficacité de production.

Il peut également intégrer des capteurs tels que des capteurs de chargement et de déchargement, des détecteurs de matériaux doubles, des capteurs de préhension, des capteurs dans le moule, etc. pour surveiller la position et l'état du matériau et du produit pendant la production, garantissant ainsi une sécurité élevée.

La hauteur d'alimentation et la direction d'estampage des moules à chaque station sont soumises à des exigences strictes et, pour maintenir la stabilité de l'alimentation, les états de chaque processus doivent généralement être cohérents.

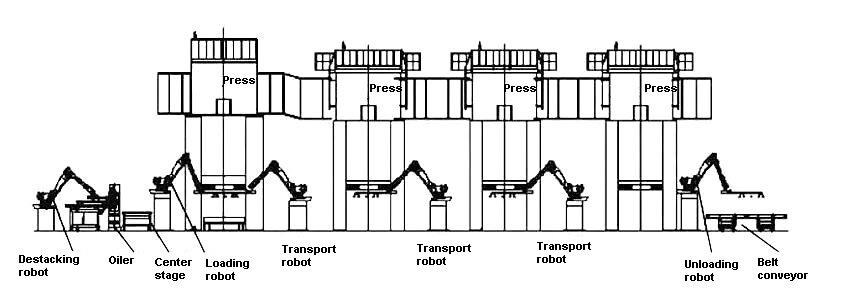

(1)Vue d'ensemble :

Une ligne de production automatisée est constituée de plusieurs presses disposées en série. Chaque table de presse contient une paire de moules, ce qui représente une étape du processus de production. Le chargement, le transfert des pièces traitées, le déchargement et l'emballage sont effectués par un bras mécanique automatique ou un robot. Comme le montre la figure 4.

Figure 4 Ligne de production automatique pour l'estampage en tandem

(2)Caractéristiques

Il a un large éventail d'applications et peut être utilisé pour la production de divers composants d'emboutissage. La taille, la forme et l'épaisseur de ces composants ne sont pas soumises à des exigences strictes, ce qui permet une grande flexibilité dans la production de pièces de couverture à grande échelle.

Toutefois, l'efficacité de la production est faible en raison de l'utilisation d'un bras robotisé pour l'alimentation, ce qui limite la durée du cycle. Par rapport aux lignes de production progressives et aux lignes de production à stations multiples, cette méthode est moins efficace.

D'autre part, la maintenance et le débogage des moules sont facilités. Chaque moule appartient à une presse séparée, ce qui permet d'obtenir des résultats indépendants. serrage et les paramètres de travail. Cela signifie que la maintenance et le débogage de chaque moule peuvent être effectués séparément sans affecter les autres processus.

L'inconvénient de cette méthode est qu'elle nécessite une grande surface de production. Une ligne de production en série traditionnelle comprend généralement 4 à 5 presses, ce qui occupe un espace considérable.

Lors du choix d'une ligne de production automatisée d'emboutissage, plusieurs facteurs critiques doivent être soigneusement évalués pour garantir des performances, une efficacité et une qualité de produit optimales :

(1) Caractéristiques des matériaux :

Évaluer les propriétés du matériau, notamment sa formabilité, sa résistance à la traction et sa dureté. Ces facteurs influencent le choix entre les systèmes d'alimentation en bobines et en feuilles, ainsi que les exigences spécifiques en matière d'outillage. Par exemple, les aciers à haute résistance peuvent nécessiter des systèmes de presse plus robustes et des conceptions de matrices spécialisées pour éviter le retour élastique et obtenir des tolérances serrées.

(2) Épaisseur du matériau et gamme dimensionnelle :

Tenez compte à la fois de l'épaisseur du matériau et de la gamme de dimensions pour votre ligne de produits. Ces informations sont cruciales pour :

(3) Volume de production et fluctuations de la demande :

Analysez vos besoins de production mensuels et les fluctuations potentielles de la demande. Cette évaluation aide à :

(4) Complexité du produit et exigences de qualité :

Examinez la complexité de vos pièces embouties et les normes de qualité associées :

(5) Besoins de production futurs :

Anticipez les changements potentiels de votre gamme de produits ou de votre volume :

(6) Coût total de possession :

Ne vous contentez pas de l'investissement initial :

(7) Intégration avec les systèmes existants :

Évaluez la façon dont la nouvelle ligne d'estampage s'intégrera à votre ligne actuelle :

Ligne de production automatisée d'emboutissage progressif

En fonction des caractéristiques de chaque processus distribué sur une bande et des poinçons de processus maximaux qui peuvent être obtenus, il peut être utilisé pour la production de petites pièces sur la carrosserie de voiture et peut fournir un approvisionnement élevé.

Ligne de production automatisée d'estampage à stations multiples

Elle peut être utilisée pour la production rapide de pièces de taille moyenne résistantes à la déformation. Les pièces symétriques avec des formes complexes à gauche et à droite, ainsi que les produits pouvant être saisis par le levier automatique, peuvent être produits sur une ligne automatique.

Ligne de production automatisée d'emboutissage en tandem

Grâce à la distribution indépendante de chaque processus sur chaque presse, cette ligne de production présente le plus haut niveau de flexibilité. Elle est idéale pour la production de pièces complexes de grande taille et facilite le débogage des processus individuels et la production indépendante, ce qui permet de maintenir facilement un contrôle de qualité élevé sur les produits.

Les caractéristiques des trois lignes de production sont présentées dans le tableau 1.

| Avantages | Inconvénients | Applications | |

|---|---|---|---|

| Progressif | ① Temps d'impact élevé, haute efficacité et haut rendement ② Faible encombrement | ① Mauvaise utilisation des matériaux ② Convient uniquement pour les petites pièces ③ Le moule pour les pièces individuelles est grand et difficile à déboguer. | ① Petites pièces structurelles très demandées |

| Transfert | ① Haut niveau d'efficacité de l'automatisation ② Capable de produire une grande variété de produits ③ Haute utilisation des matériaux ④ Équipé de nombreux dispositifs de détection de sécurité automatisés. | ① Le processus de conception du produit est plus exigeant en ce qui concerne l'installation conjointe des moules. ② L'installation combinée des moules entraîne des problèmes de débogage et de maintenance. ③ Les lignes de production sont peu interchangeables et nécessitent des moules spécifiques pour la production sur une seule ligne. | ① Les pièces de poutre, de renfort, de déflecteur, etc. sont de forme régulière et faciles à serrer, et l'ensemble du processus peut être réparti sur le même établi. ② Pièces à forte demande |

| Tandem | ① Types de produits les plus applicables ② Méthodes de livraison flexibles pour le chargement et le déchargement et les pièces de processus ③ Grande interchangeabilité de la ligne de production ④ Débogage et maintenance aisés ⑤ Utilisation élevée des matériaux | ① Grande empreinte au sol ② Faible efficacité de la production | ① Grandes pièces et pièces de recouvrement ② Pièces à la technologie complexe et aux exigences de qualité élevées |

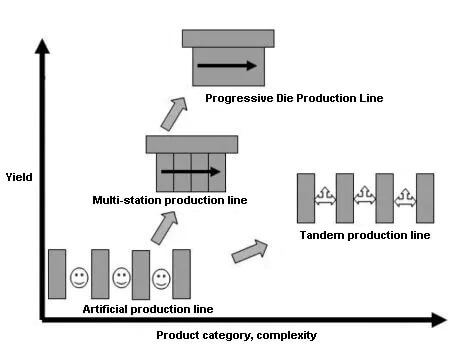

Le choix entre les lignes de production automatisées d'emboutissage peut se faire sur la base de deux priorités : un rendement élevé et une grande flexibilité.

Pour un volume important de pièces, il convient de choisir une ligne de production automatisée à haute efficacité et à haut rendement.

Si les pièces sont complexes et nécessitent une technologie de production avancée, une ligne de production flexible doit être envisagée.

La figure 5 en donne une illustration simple.

Figure 5 Intention particulière de 3 lignes de production

Grâce à leurs caractéristiques uniques, les lignes de production automatisées d'emboutissage sont largement utilisées dans les grandes usines automobiles, ce qui permet de soutenir solidement la croissance de l'industrie automobile et l'augmentation rapide de la production automobile.

La compréhension et l'analyse de la chaîne de production automatisée de l'emboutissage aident à sélectionner la méthode de production de l'emboutissage et à tirer parti des atouts des lignes automatiques respectives au profit du secteur automobile.

Abrégé à l'étranger::P.R.G /T.R.F/T.D.M

Le choix de la méthode de production de l'automatisation de l'emboutissage dépend généralement des facteurs suivants :

Progressif mourir l'automatisation méthode

Un outil progressif est un type d'outil d'estampage à froid qui utilise une matière première en forme de bande et effectue plusieurs processus d'estampage simultanément au cours d'un cycle d'estampage en utilisant plusieurs stations.

À chaque coup de poing, la bande se déplace d'une distance fixe jusqu'à ce que le produit final soit achevé.

Méthode d'automatisation multiposte (Transfert)

La technique de poinçonnage multiposte consiste à disposer plusieurs moules de traitement sur une presse à poinçonner et à utiliser le mouvement alternatif unique du coulisseau du poinçon pour effectuer simultanément diverses opérations telles que le découpage, le poinçonnage, le pliage, l'étirement, le rognage, etc. sur les moules installés sur la machine-outil. Le robot transfère la pièce d'une station à l'autre au cours de chaque cycle pour produire une pièce finie.

Il existe deux types de manipulateurs : les manipulateurs bidimensionnels et les manipulateurs tridimensionnels.

Méthode de manipulation tridimensionnelle

Méthode d'automatisation en tandem (Tandem)

Plusieurs poinçons sont disposés en série pour créer une ligne de production d'estampage complète, chaque matrice de poinçon correspondant à un processus de formage distinct.

Le transfert des matériaux entre les poinçons est assuré par une automatisation robotisée.

Cette méthode convient principalement aux lignes de produits peu exigeantes en termes de rendement, aux étapes de traitement limitées et aux lignes de production indépendantes très flexibles.

-END-