Vous êtes-vous déjà demandé comment sont fabriquées les pièces complexes de votre voiture ? Cet article révèle le monde fascinant du moulage automobile, en détaillant les technologies et les méthodes avancées qui façonnent les composants clés. Découvrez comment ces innovations garantissent une production efficace et de haute qualité avec un impact minimal sur l'environnement.

Le moulage est la méthode la plus souple pour fabriquer des pièces complexes.

L'application d'une technologie de moulage avancée a apporté une nouvelle vitalité à l'industrie manufacturière.

Avec l'avènement de nombreux logiciels et le développement rapide de la technologie informatique, il est désormais possible de fournir des informations précises et fiables pour la production de pièces moulées qui répondent aux exigences en termes de géométrie, de taille et de performance de service.

Environ 15% à 20% de pièces automobiles sont fabriquées à l'aide de différentes méthodes de moulage, qui comprennent principalement des composants clés du système d'alimentation et des pièces structurelles importantes.

Actuellement, les pays développés de l'industrie automobile utilisent des technologies de production avancées pour les pièces moulées automobiles, ce qui se traduit par une qualité de produit élevée, une efficacité de production et une pollution minimale de l'environnement.

Les matières premières et auxiliaires utilisées dans le moulage ont été normalisées et sérialisées, et l'ensemble du processus de production a été mécanisé, automatisé et rendu intelligent.

Alors que la technologie automobile continue de progresser rapidement, les technologies de moulage rapide, d'IAO et de modélisation 3D sont de plus en plus utilisées, Technologie CNCDes technologies telles que la technologie de l'eau et de l'air, et d'autres sont adoptées pour fournir un soutien fiable permettant de raccourcir la période de préparation de la production de pièces moulées et de réduire le risque lié au développement de nouveaux produits.

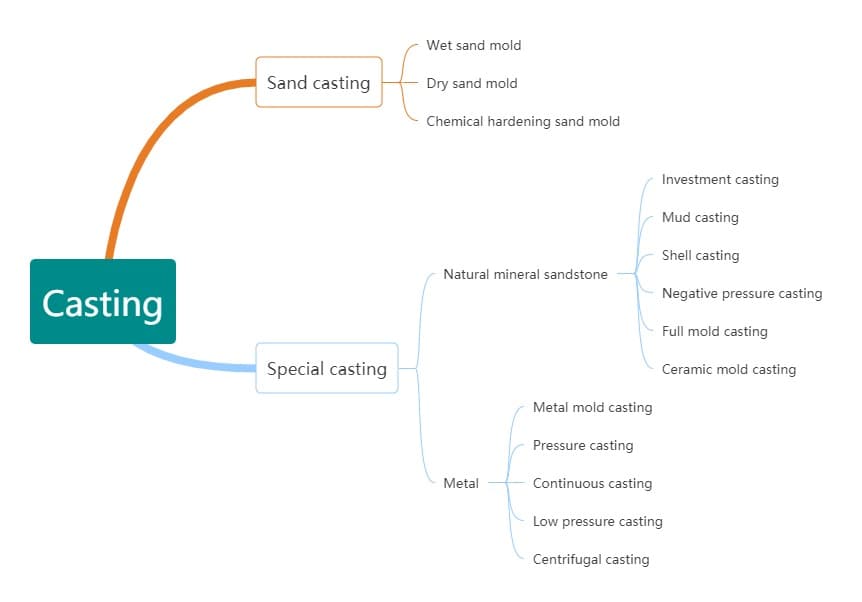

Le moulage comprend principalement le moulage en sable et le moulage spécialisé.

Moulage en sable ordinaire

Le moulage en sable est un procédé de formage des métaux polyvalent et très répandu qui utilise le sable comme principal matériau de moulage. Cette méthode englobe trois principaux types de moules : les moules en sable humide, les moules en sable sec et les moules en sable à liant chimique. Chaque type présente des avantages distincts pour des applications de moulage spécifiques. Les fonderies utilisent généralement du sable siliceux spécialement préparé ou d'autres matériaux réfractaires présentant des distributions granulométriques et des propriétés thermiques spécifiques.

Le principal avantage du moulage en sable réside dans sa rentabilité, car le sable utilisé dans le moule peut être récupéré et réutilisé plusieurs fois, ce qui réduit les coûts des matériaux. Toutefois, le processus de préparation du moule peut prendre beaucoup de temps, en particulier pour les géométries complexes ou lorsqu'une grande précision dimensionnelle est requise. Contrairement aux moules permanents, les moules en sable sont à usage unique et doivent être détruits pour récupérer le moulage fini, un processus connu sous le nom de "shakeout".

Le moulage en sable permet la production d'une large gamme de pièces, depuis les petits composants pesant quelques onces jusqu'aux pièces massives pesant plusieurs tonnes. Ce procédé est particulièrement bien adapté aux volumes de production faibles à moyens et peut s'adapter à divers métaux et alliages, notamment le fer, l'acier, l'aluminium, le cuivre et le laiton. Bien que le moulage en sable ne permette pas d'obtenir une finition de surface aussi fine ou des tolérances aussi étroites que d'autres méthodes de moulage, il offre une souplesse de conception inégalée et constitue souvent le choix le plus économique pour les pièces complexes ou de grande taille.

Les progrès récents de la technologie du moulage en sable, tels que les moules en sable imprimés en 3D et le remplissage et la solidification des moules simulés par ordinateur, ont encore amélioré les capacités et l'efficacité de ce processus de fabrication traditionnel. Ces innovations permettent d'accélérer le prototypage, d'améliorer la qualité du moulage et de réduire les délais de production.

Moulage spécial

Les techniques de moulage spéciales sont classées en deux catégories principales en fonction des matériaux de moulage utilisés. Ces méthodes avancées offrent des avantages uniques en termes de précision, de finition de surface et de propriétés des matériaux, répondant ainsi à des exigences industrielles spécifiques.

La première catégorie utilise des matériaux naturels à base de minéraux pour la construction des moules :

La deuxième catégorie utilise des matériaux métalliques pour la construction des moules :

Fig. 1 Classification des processus de coulée

Dans l'industrie automobile, les principaux procédés de moulage utilisés relèvent des deux catégories suivantes :

1.1 Gcoulée de ravitaillement (GDC)

Coulée par gravitéLe moulage par gravité désigne le processus par lequel le métal en fusion est versé dans un moule et remplit la cavité sous l'influence de la gravité terrestre.

Dans les cas où le produit final doit présenter un espace creux, un noyau de sable est placé à l'intérieur de la cavité du moule.

Pour assurer un écoulement correct du métal en fusion, le dispositif de coulée peut être incliné, ce que l'on appelle un "GDC incliné".

Le moulage par gravité englobe diverses techniques telles que le moulage en sable, le moulage en métal, le moulage à la cire perdue, le moulage en mousse perdue et le moulage en boue.

Parmi ces techniques, le moulage en sable est le plus couramment utilisé dans l'industrie automobile.

1.1.1 Set le casting

Actuellement, les pièces automobiles en fonte les plus couramment utilisées sont produites par moulage au sable humide, en particulier par pression statique ou par moulage par impact d'air avec un flux d'air précompacté. Cette méthode présente de nombreux avantages, notamment une faible consommation d'énergie, un faible niveau sonore, une pollution réduite, une grande efficacité et un fonctionnement fiable.

Les fabricants d'équipements étrangers n'ont cessé d'améliorer leurs machines de moulage en incorporant diverses méthodes d'amélioration telles que le compactage par impact d'air, l'impact d'air plus le compactage avec un débit d'air accru, la pression statique avec le compactage, le compactage actif à contacts multiples et le compactage par extrusion de moulage afin d'obtenir une dureté plus uniforme du moule en sable.

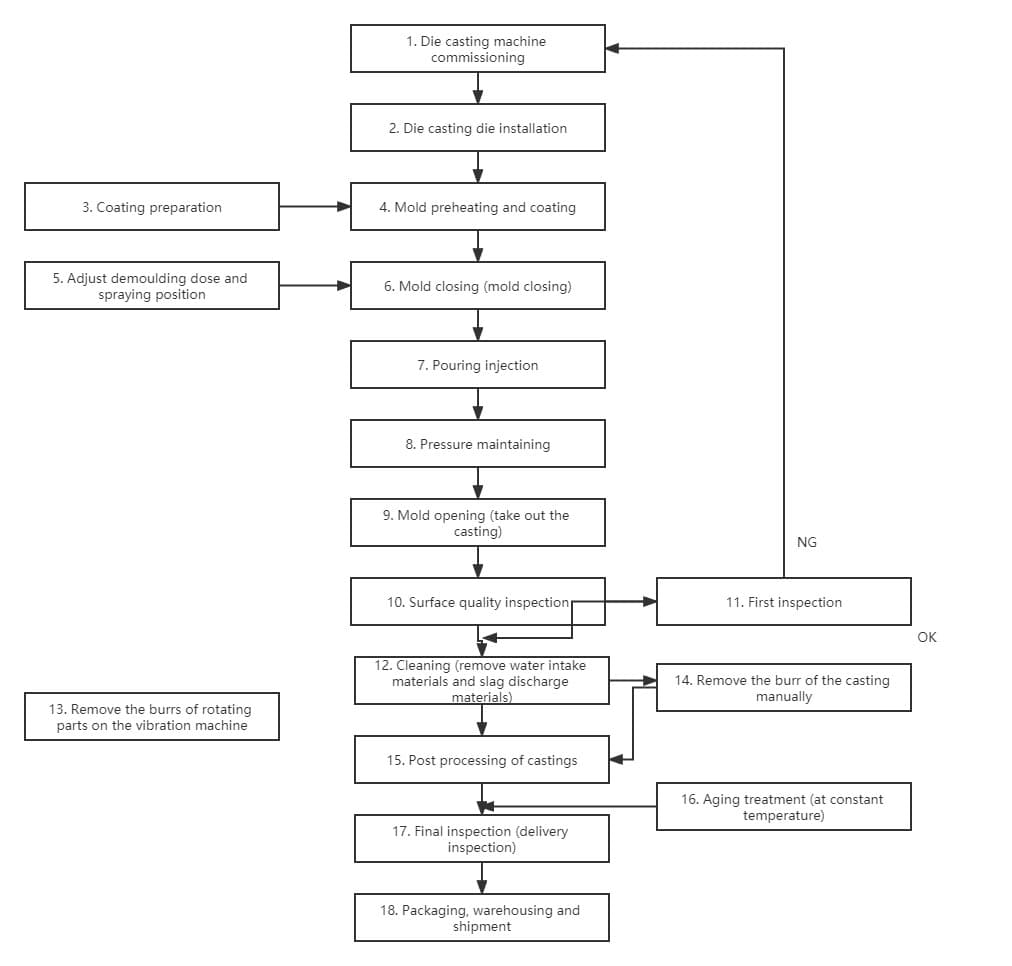

Fig. 2 Processus de moulage en sable

Avec les progrès des composants semi-conducteurs, des ordinateurs et de la technologie microélectronique, les systèmes d'asservissement électriques sont utilisés pour remplacer les systèmes d'alimentation en énergie. hydraulique et pneumatique dans les lignes de moulage, ce qui permet d'accélérer le rythme de production et d'améliorer considérablement la fiabilité opérationnelle.

Dans le même temps, le système de commande hydraulique est considérablement simplifié, ce qui réduit les besoins de maintenance.

L'utilisation d'une machine à chute de sable à double barillet permet de pré-nettoyer simultanément la coulée et la porte.

Le processus de coulée dans les lignes de moulage peut souvent limiter le taux de production global, c'est pourquoi l'utilisation d'un équipement de coulée automatique est recommandée.

Certains fabricants utilisent des poches à pression d'air et des techniques de coulée par contact pour économiser la fonte, maintenir la qualité et protéger le bac à sable.

Dans le processus de coulée, l'inoculation en flux est couramment utilisée, et certains emploient une combinaison d'inoculation dans le moule et de filtration.

Dans le processus de coulée, les usines utilisent des méthodes différentes pour la production de noyaux de sable. La boîte à noyaux froide, la boîte à noyaux chaude ou la boîte à noyaux en coquille peuvent être utilisées en fonction des conditions.

Les noyaux de sable tels que le noyau de sable du carter, le cylindre, le noyau de sable supérieur et le noyau de sable avant des faces avant et arrière sont généralement fabriqués avec la boîte à noyaux froide afin de garantir la précision des dimensions et d'économiser de l'énergie.

La boîte à noyau froid est de plus en plus populaire.

La carotte froide est principalement produite à l'aide de la méthode de durcissement à la triéthylamine ISO cure, et une méthode avancée connue sous le nom d'ISO Max a été mise au point aux États-Unis.

Pour améliorer la qualité de la surface intérieure et la propreté de la cavité intérieure de la pièce moulée, des revêtements à base d'eau sont utilisés à la place des revêtements à base d'alcool pour éviter la pollution.

Le séchage par micro-ondes après l'enrobage est une méthode très efficace et économe en énergie, et la qualité du noyau de sable produit est meilleure que celle obtenue par le séchage traditionnel au gaz ou au gaz naturel.

Le procédé KCY-CORE est utilisé, où des trous de traitement sont ouverts sur le noyau de sable pour le remplissage et la solidification secondaires du sable, ce qui permet d'intégrer plusieurs noyaux de sable dans un noyau de sable combiné. Le noyau de sable combiné est ensuite revêtu et séché, ce qui améliore considérablement la précision dimensionnelle du moulage, avec une erreur dimensionnelle globale inférieure à 0,3 mm.

Le système de sable de moulage comprend un équipement de séparation magnétique du vieux sable, un équipement de concassage des blocs de sable, un équipement de criblage et un équipement de refroidissement du vieux sable afin de garantir la qualité du vieux sable recyclé.

Le sable neuf, la poudre de charbon, la bentonite et d'autres matériaux ajoutés sont introduits avec précision et en quantité dans le système selon une proportion prédéterminée, et l'ajout d'eau est ajusté en temps réel sur la base des données de contrôle afin de maintenir la performance du sable de moulage.

Il existe également un contrôle en boucle fermée et en temps réel de la performance du sable de moulage de l'ensemble du système, ou un système expert en ligne pour contrôler la qualité du sable de moulage.

Il convient de noter que le système de sable de moulage a un taux de rotation élevé et une forte inertie, de sorte que l'ajustement des performances du sable de moulage doit être basé sur la tendance, avec des mesures prévisibles prises pour garantir la stabilité de la qualité du sable de moulage.

Les pièces coulées les plus courantes sont les suivantes bloc moteur, culasse, carter de boîte de vitesses, collecteur d'admission, etc.

1.2 Die casting

Lorsque la pièce à couler présente une section transversale complexe ou des parois minces à certains endroits (comme le montre la figure 3), la gravité seule peut ne pas suffire à garantir que le métal en fusion remplit entièrement la cavité du moule.

Dans ces cas, une pression peut être appliquée au métal liquide pour assurer le remplissage complet de la cavité du moule.

Ce résultat peut être obtenu par l'application d'une pression élevée moulage sous pression (HPDC) ou à basse pression (LPDC).

Les pièces moulées produites par le procédé HPDC présentent une bonne cohérence dimensionnelle et des tolérances similaires, de l'ordre de + / - 0,2 mm, qui ne peuvent être obtenues par le moulage par gravité (GDC) ou même par le moulage sous pression (LPDC).

Avec les progrès rapides de la technologie automobile, la technologie du moulage sous pression est devenue une priorité dans le domaine du moulage automobile.

Fig. 3 : pièces complexes à parois minces

1.2.1 Moulage à haute pression

Le moulage à haute pression est un processus par lequel un métal liquide ou semi-liquide est rapidement injecté dans un moule sous haute pression, se solidifiant et cristallisant sous pression pour former la pièce moulée.

Le processus de coulée sous haute pression peut être décomposé en trois étapes : fermeture du moule, injection et éjection.

Fig. 4 Processus de coulée sous haute pression

Dans le processus de moulage sous pression, les paramètres d'injection ont un impact important sur la porosité des pièces moulées sous pression et doivent être ajustés de manière appropriée.

L'utilisation d'un système de contrôle du temps de fin d'injection fermé permet d'obtenir un moulage sous pression sans bavure.

La qualité des pièces moulées sous pression peut être vérifiée grâce à la détection des défauts par rayons X et aux essais par ultrasons.

La coulée sous vide et la coulée sous pression remplie d'oxygène, qui sont basées sur la technologie de la coulée sous haute pression, ont pour but d'éliminer défauts de couléeaméliorer la qualité interne et étendre l'application du moulage sous pression.

La coulée sous pression consiste à remplir et à solidifier la matière fondue sous pression, ce qui offre une stabilité, une réduction des éclaboussures de métal, une perte minimale d'oxydation du métal fondu, des économies d'énergie, un fonctionnement sûr et une réduction des défauts des trous de coulée.

Ce procédé a été largement utilisé dans le développement et l'application de l'aluminium haute performance. pièces moulées en alliagecomme les sous-cadres en alliage d'aluminium.

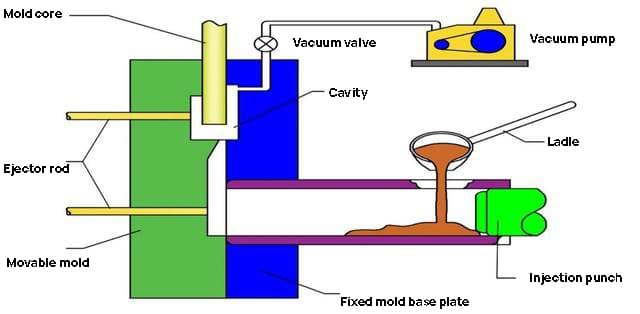

Moulage sous vide

Pour minimiser ou éliminer la porosité des pièces coulées causée par le mélange rapide du gaz avec le métal en fusion pendant le processus de moulage sous pression, il est courant d'utiliser le moulage sous vide du moule avant le moulage sous pression.

En fonction du degré de vide dans la chambre de pression et la cavité, le moulage sous vide peut être divisé en deux catégories : le moulage sous vide normal et le moulage sous vide poussé.

Fig. 5 : organigramme du processus de moulage sous vide

La clé du moulage sous vide est d'atteindre un niveau de vide élevé en peu de temps.

La figure 6 illustre le principe de fonctionnement de la machine de coulée sous pression à vide élevé par aspiration.

Il utilise le vide pour aspirer le métal liquide dans la chambre de pression, puis l'injecte rapidement pour atteindre un degré élevé de vide dans le processus de moulage sous pression.

Le principe du moulage sous vide consiste à pomper l'air de l'ensemble de la chambre de pression et de la cavité au moyen d'un tube à vide avant le moulage sous pression.

Le processus de pompage sous vide doit être achevé le plus rapidement possible, créant une grande différence de pression entre le métal liquide dans le creuset et la chambre de pression, provoquant l'écoulement du métal liquide dans la chambre de pression à travers la colonne de liquide, puis le poinçon d'injection de pression commence à appliquer la pression pour l'injection.

Fig. 6 : machine de coulée sous pression à aspiration et à vide élevé

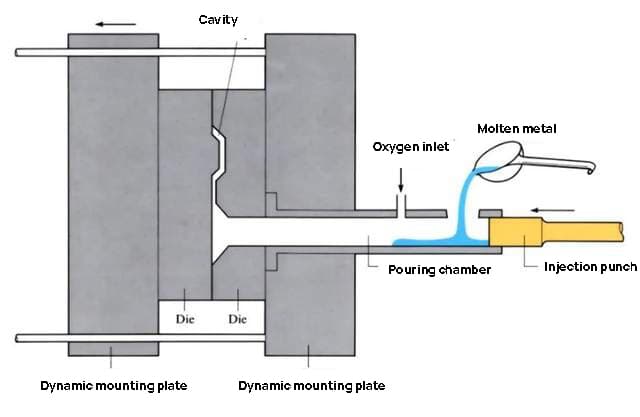

Moulage sous pression à l'oxygène

Le moulage sous pression à l'oxygène consiste à introduire de l'oxygène sec dans la chambre de pression et la cavité du moule de moulage sous pression pour remplacer l'air et les autres gaz présents.

Le processus de moulage sous pression rempli d'oxygène est illustré à la figure 7.

Cette méthode de coulage ne s'applique qu'aux alliages d'aluminium.

Lorsque l'alliage d'aluminium liquide est injecté dans la chambre de pression et la cavité du moule de coulée sous pression, il réagit avec l'oxygène pour former de l'Al2O3Ce procédé permet d'obtenir de petites particules d'Al2O3 uniformément réparties (d'un diamètre inférieur à 1um), réduisant ou éliminant la porosité et améliorant la compacité de la pièce moulée.

Ces petites particules sont dispersées dans l'ensemble de la coulée, représentant environ 0,1% à 0,2% de la masse totale et n'affectent pas l'usinage.

Fig. 7 Schéma de la coulée sous pression remplie d'oxygène

L'équipement utilisé dans l'industrie du moulage automobile doit être rapide, efficace et fiable, capable de fonctionner en continu.

Compte tenu des normes de qualité rigoureuses applicables aux pièces automobiles moulées, ces machines de moulage doivent également faire preuve d'une grande précision.

Parmi les principaux équipements de coulée, citons : les machines de moulage, les mélangeurs de sable, les machines de fabrication de noyaux, les équipements de moulage, les équipements de dépoussiérage, les fours de fusion, les machines de coulée sous pression, les outils d'usinage, les machines de grenaillage, les machines de nettoyage et les équipements d'essai.

La machine de coulée sous pression et le four de fusion sont notamment mis en évidence.

2.1 Sfour de fusion

Le four de fusion utilise une alimentation électrique à moyenne fréquence pour établir un champ magnétique à moyenne fréquence, induisant ainsi un courant de Foucault dans le matériau ferromagnétique et générant de la chaleur, ce qui permet d'atteindre l'objectif de chauffage du matériau.

Le four électrique à moyenne fréquence utilise une alimentation électrique à moyenne fréquence de 200-2500 Hz pour le chauffage par induction, la fusion et le maintien de la température.

Ce four de fusion est principalement utilisé pour la fusion d'acier au carbone, d'acier allié et d'acier spécial, ainsi que pour la fusion et l'augmentation de la température de métaux non ferreux tels que cuivre et aluminium.

Lecture connexe : Métaux ferreux et non ferreux

L'équipement est compact, léger et très efficace, avec une faible consommation d'énergie, des vitesses de fusion et de chauffage rapides, un contrôle aisé de la température et une grande efficacité de production.

L'équipement complet du four de fusion se compose d'une armoire électrique à fréquence intermédiaire, d'un condensateur de compensation, de deux corps de four, de câbles refroidis par eau et d'un réducteur.

Le corps du four se compose de quatre parties : l'enveloppe du four, la bobine d'induction, le revêtement du four et le réducteur basculant.

L'enveloppe du four est faite de matériaux non magnétiques.

La bobine d'induction est un cylindre en spirale construit à partir de tubes creux rectangulaires, dans lequel circule de l'eau de refroidissement pendant le processus de fusion. La barre de cuivre qui sort de la bobine est reliée au câble refroidi à l'eau.

Le revêtement du four, situé près de la bobine d'induction, est fait de sable de quartz.

Le basculement du corps du four est réalisé par une rotation directe du réducteur de basculement.

Cet engrenage est doté d'une turbine à changement de vitesse à deux étages et offre une rotation fiable et stable avec d'excellentes performances d'autoblocage. En cas de panne de courant, le mécanisme de basculement s'arrête automatiquement pour éviter tout danger potentiel.

Les moteurs des réducteurs de basculement des deux fours peuvent être commandés par le commutateur de sélection du four, avec une boîte de commutation et un câble en caoutchouc à quatre fils permettant à l'opérateur de se tenir à un endroit pratique tout en contrôlant le basculement et le réarmement du corps du four.

Actuellement, de nombreuses usines de fonderie restent dans un état industriel 2.0 et nécessitent d'urgence des améliorations en matière de protection de l'environnement, d'automatisation, d'intelligence et de sécurité.

Avec l'avènement de l'industrie 4.0, tous les paramètres de fusion seront enregistrés par des capteurs capables de fonctionner dans des environnements à très haute température.

Des données telles que le niveau de remplissage du four de chauffage et le niveau de pollution dans le bassin de fusion deviendront des informations cruciales pour la réalisation d'un four de fusion intelligent en réseau.

À l'avenir, une usine de fours de fusion pourra utiliser un robot pour les opérations de nettoyage.

Le robot aura accès à tous les paramètres du four et pourra prendre des mesures rapides avant que la pollution n'atteigne des niveaux critiques.

2.2 Die machine de coulée

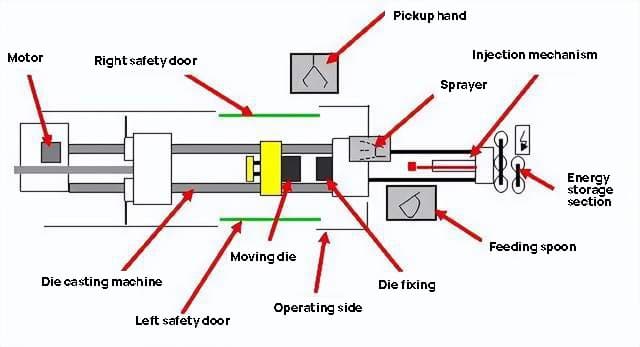

La machine de coulée sous pression est une machine qui utilise le moulage sous pression. Elle se compose d'une chambre de compression chaude et d'une chambre de compression froide, et se divise en deux types : droite et horizontale.

Sous la pression de la machine de coulée sous pression, le métal en fusion est injecté hydrauliquement dans le moule, où il refroidit et se solidifie.

Après l'ouverture du moule, on peut récupérer une coulée de métal solide.

La machine de coulée sous pression est composée d'un serrage mécanisme d'injection, système hydraulique et système de contrôle électrique.

En outre, la machine comprend également divers composants et bases, des dispositifs auxiliaires et d'autres pièces.

Fig. 8 structure de base de la machine de coulée sous pression

Au cours des 30 dernières années, la machine de coulée sous pression a connu des avancées significatives en termes de taille, d'automatisation, de modularité et de flexibilité.

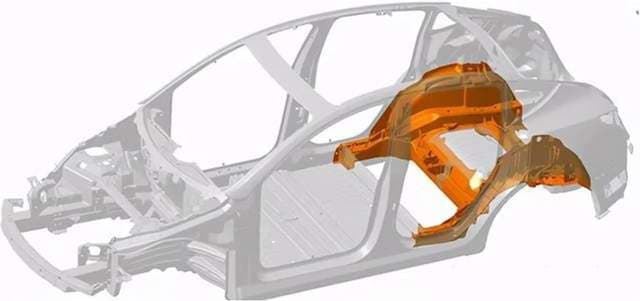

Ces derniers temps, l'intégration et l'allègement du moulage sous pression des véhicules automobiles ont entraîné de nouvelles exigences plus élevées pour les machines de moulage sous pression, avec des carrosseries intégrées à la carrosserie. technologie de formage est un sujet particulièrement brûlant.

Cela a placé les machines de coulée sous pression à usage intensif à la pointe de l'innovation. Par exemple, Tesla a récemment acheté une machine de coulée sous pression de 8 000 tonnes à l'entreprise italienne DRA, soit 30% de plus que la machine de coulée sous pression de 6 000 tonnes utilisée pour la Model Y.

Je m'attends à ce que ce record soit continuellement battu au fur et à mesure de l'évolution du secteur.

Voyons pourquoi les machines de moulage sous pression pour charges lourdes sont l'avenir de l'industrie et quels sont les avantages qu'elles offrent.

Avantage 1 : Avantage en termes de coûts pour le formage des matériaux à partir d'une seule station

La figure 9 illustre la structure du châssis du modèle Y de Tesla. Le composant jaune représente une grande partie intégrée de la carrosserie arrière et du passage de roue au sommet de la tour de l'essieu arrière.

Grâce à une machine de coulée sous pression à grande échelle, ce composant complexe, qui nécessite généralement plusieurs stations et processus, peut être réalisé en une seule opération.

Il offre donc un avantage significatif en termes de coûts.

Fig. 9 Schéma structurel du modèle de cadre Y

Avantage 2 : Intégration de l'emboutissage et du soudage et optimisation du rythme de production global

Tesla vise à devenir la Toyota ou la Volkswagen de l'industrie des nouvelles énergies, en faisant du rythme de production un facteur critique.

Pour accélérer la cadence de la machine de coulée sous pression de 8 000 tonnes, la technologie peut être utilisée pour créer une cavité entre les demi-films de coulée des deux côtés pendant le processus de scellement sous pression des pièces de coulée, et pour injecter du métal en fusion avec une protection de la température dans la cavité.

La cavité étant en état de pression négative, elle élimine efficacement les bulles d'air générées par les turbulences de la coulée, ce qui contribue à l'homogénéité du matériau et à la vitesse de coulée pendant le moulage sous pression.

Selon les données de Tesla, chaque opération de moulage implique l'injection d'environ 80 kg d'alliage d'aluminium liquide dans le moule de la chambre froide à une vitesse de 10 mètres par seconde.

Le temps de cycle de production est d'environ 85 secondes, avec un taux de production de 42 pièces par heure, ce qui représente une optimisation par rapport au temps de cycle actuel.

Toutefois, ces avantages s'accompagnent de certains défis, tels que la mécanique d'exercice et la conception des moules, qui devront être relevés à mesure que l'industrie continuera à développer des machines de coulée sous pression à grande échelle.

3.1 Cbloc de cylindre

Traditionnellement, le matériau utilisé pour les blocs moteurs automobiles était la fonte, qui occupe encore aujourd'hui une position dominante dans l'industrie.

Cependant, avec l'amélioration continue des performances des moteurs et la demande d'allègement, le matériau du bloc moteur fait l'objet d'une innovation rapide.

Il y a trois domaines principaux de développement :

En général, l'utilisation d'alliages d'aluminium est favorisée pour réduire le poids et la consommation d'énergie des véhicules.

Toutefois, les limites de résistance et de fatigue thermique de l'alliage d'aluminium entravent son utilisation pour les blocs moteurs de grande puissance, et son coût est relativement élevé.

3.2 Ctête de cylindre

La culasse du moteur est un domaine d'application majeur pour l'alliage d'aluminium, en particulier sur le marché des culasses de voitures particulières, qui est largement dominé par les matériaux en alliage d'aluminium.

Sur le marché des camions, l'utilisation de la fonte pour les culasses de moteurs de grande puissance est rare, et les culasses en fonte vermiculaire sont devenues l'option préférée, capable de résoudre le problème de la fissuration dans les moteurs de poids lourds. fonte grise culasses.

3.3 Carbre de rang

L'application de la technologie de suralimentation des moteurs est un processus critique dans l'amélioration des performances des automobiles pour l'efficacité énergétique et la réduction des émissions.

Que ce soit pour les moteurs à essence ou les moteurs diesel, en particulier sur le marché des camions, l'utilisation de vilebrequins en fonte nodulaire perlitique, largement répandue dans le passé, ne peut plus répondre aux exigences dues à l'augmentation de la pression d'explosion du moteur, et a été remplacée par des matériaux en acier forgé tels que 40Cr.

Toutefois, grâce aux progrès réalisés dans des technologies telles que le laminage d'angle et le durcissement par induction des vilebrequins en fonte nodulaire perlite, les vilebrequins en fonte nodulaire continuent de détenir une part de marché importante sur les marchés des voitures particulières et des camions de puissance moyenne à faible.

En outre, des vilebrequins de moteur en fonte ductile à trempe isotherme ont également été étudiés dans le pays et à l'étranger.

3.4 Others

D'autres pièces automobiles moulées, telles que les pièces de support et les composants structurels des moteurs et des châssis, y compris divers supports, disques, coquilles et pièces de direction, sont fabriquées à partir de matériaux en fonte afin de répondre aux exigences de performance.

Les exigences en matière de protection de l'environnement dans le secteur automobile ne cessant d'évoluer, l'utilisation de la fonte grise et de l'acier moulé diminue progressivement, tandis que la fonte ductile à haute performance, l'alliage de magnésium, l'alliage d'aluminium et les matériaux en fonte spéciale sont de plus en plus répandus.

3.5 De développement

Actuellement, la fonte est le principal matériau utilisé dans les pièces moulées pour l'automobile. En particulier, l'utilisation de la fonte ductile a remplacé de nombreuses pièces en acier et en fonte grise. fonte de ferLa fonte malléable est devenue un matériau de plus en plus utilisé, et l'utilisation de la fonte malléable dans les pièces automobiles a diminué. Sa résistance et sa ténacité supérieures, ainsi que sa facilité de production, ont accru son utilisation.

La recherche et le développement de la fonte ductile à haute résistance et à haute ténacité seront essentiels à la poursuite de son utilisation dans l'industrie. Un autre matériau prometteur, la fonte ductile à trempe isotherme, possède d'excellentes propriétés mécaniques et a connu un développement rapide et des applications réussies à l'étranger, notamment dans la production de vilebrequins, d'engrenages, de supports et de pièces structurelles.

La fonte à graphite vermiculaire, inventée en 1948, a une gamme de production étroite et des performances limitées, de sorte que son utilisation a été restreinte. Toutefois, grâce aux progrès de la technologie de contrôle de la production, la fonte à graphite vermiculaire pourrait avoir un avenir dans la production de pièces moulées complexes. Elle présente une résistance à la traction, un module d'élasticité et une résistance à l'usure plus élevés que la fonte à graphite vermiculaire. résistance à la fatigue que la fonte et l'aluminium, ce qui en fait un matériau idéal pour les blocs-cylindres et les culasses des moteurs.

La tendance à l'allègement des véhicules a conduit à l'utilisation d'alliages de magnésium et d'aluminium dans les moulages automobiles. Pour chaque 10% de réduction du poids d'un véhicule, la consommation de carburant est réduite de 5,5% et les émissions sont réduites d'environ 10%. Les alliages d'aluminium sont plus légers (1/3 du fer) et ont une résistance équivalente à celle de la fonte grise, ce qui les rend idéaux pour la fabrication des blocs-cylindres et des culasses des moteurs.

Les alliages d'aluminium ont connu une croissance rapide ces dernières années. alliages de magnésiumGrâce à leur densité plus légère, ils ont été utilisés dans les volants, les sièges, les tableaux de bord, les couvertures et d'autres pièces des automobiles, au fur et à mesure que la recherche et les applications progressent.

Conception intégrée des pièces moulées pour l'industrie automobile

Face à la demande croissante d'efficacité énergétique et de protection de l'environnement dans l'industrie automobile, ainsi qu'à la nécessité de réduire les coûts de production, les avantages du formage par moulage sont mis à profit pour réaliser l'intégration des pièces grâce à une conception et à une structure optimisées. Il s'agit de combiner plusieurs pièces formées par emboutissage, soudage, forgeage et moulage, ce qui permet de réduire le poids des pièces et de diminuer les étapes de traitement, pour aboutir à des composants plus légers et plus performants.

La tendance à l'intégration du moulage dans l'industrie automobile est particulièrement prononcée dans le moulage des alliages non ferreux.

Afin d'utiliser pleinement le processus de moulage pour la production de pièces moulées structurelles complexes, il y a eu une augmentation de l'utilisation de pièces moulées haute pression de conception intégrée, telles que les panneaux intérieurs de porte, les cadres de siège, les cadres de tableau de bord, les cadres d'avant-train et les pare-feux.

Ces pièces sont beaucoup plus grandes que celles produites actuellement et nécessitent une machine de moulage sous pression de 4000 à 5000 tonnes, voire plus, pour être produites.

Fig. 10 Tesla Model Y corps de fonderie intégré

Poids léger des pièces moulées pour l'automobile

Afin d'améliorer la puissance, de réduire la consommation de carburant et de diminuer la pollution des gaz d'échappement tout en maintenant la solidité et la sécurité du véhicule, il est important de minimiser autant que possible le poids à vide du véhicule.

Pour chaque réduction de 100 kg du poids à vide du véhicule, la consommation de carburant aux 100 km peut être réduite de 0,3 à 0,6 litre.

Une réduction de 10% du poids du véhicule peut se traduire par une augmentation de 6% à 8% du rendement énergétique.

En raison des préoccupations croissantes en matière de protection de l'environnement et d'économie d'énergie, l'allègement est devenu une tendance dans l'industrie automobile mondiale, les pièces moulées automobiles légères devenant un axe de développement crucial.

La réalisation de l'allègement se fera principalement par le biais des trois points suivants :

1) Conception légère

L'un des principaux inconvénients de la conception à épaisseur égale est qu'elle ne permet pas d'exploiter pleinement les performances structurelles et qu'elle entraîne une augmentation du poids de la pièce moulée.

Pour optimiser la conception des pièces et des composants, l'analyse IAO, l'optimisation de la topologie et d'autres méthodes sont utilisées afin d'égaliser les valeurs de contrainte de chaque pièce, ce qui se traduit par une épaisseur de paroi incohérente. L'épaisseur du matériau des pièces soumises à de faibles contraintes est réduite pour diminuer le poids de la pièce.

Le formage par moulage présente l'avantage de produire des pièces moulées structurelles complexes et diverses sections transversales irrégulières. Au cours du processus de conception, l'IAO ou l'optimisation topologique est utilisée pour analyser les contraintes des composants.

La forme des pièces et l'épaisseur locale spécifique des matériaux sont déterminées en fonction de la répartition des forces. Le poids des pièces peut être considérablement réduit par le renforcement, le creusement de trous et la modification de la section.

2) Application des matériaux en alliage léger

L'utilisation d'alliages légers, tels que l'aluminium et le magnésium, est la principale mesure de réduction du poids adoptée par les constructeurs automobiles du monde entier.

La densité de l'aluminium ne représente qu'un tiers de celle de l'acier et sa résistance à la corrosion et sa ductilité sont excellentes. Le magnésium a une densité encore plus faible, seulement deux tiers de celle de l'aluminium, et présente une superbe fluidité dans des conditions de moulage à haute pression.

L'aluminium et le magnésium ont tous deux une résistance spécifique élevée (le rapport entre la résistance et la masse), ce qui les rend essentiels pour réduire le poids du véhicule et améliorer le rendement énergétique.

Il convient toutefois de noter que le coût des matières premières des alliages légers, tels que l'aluminium et le magnésium, est nettement plus élevé que celui des matériaux en acier, ce qui limite leur application dans l'industrie automobile.

Malgré le coût élevé des matières premières, l'utilisation de pièces moulées en magnésium et en aluminium dans chaque véhicule n'a cessé d'augmenter d'année en année. D'une part, cette augmentation des coûts est compensée par les progrès technologiques et, d'autre part, la concurrence du marché oblige les constructeurs automobiles à réduire leurs marges et à adopter des alliages plus légers.

Cependant, le développement d'une technologie de formage avancée est essentiel pour accroître de manière significative l'utilisation d'alliages légers et réduire le coût des lingots de magnésium et d'aluminium.

3) Haute performance des matériaux de moulage

L'amélioration des performances des matériaux et la possibilité pour les pièces de supporter des charges plus élevées par unité de poids constituent l'une des méthodes efficaces pour réduire le poids des pièces moulées.

Les pièces moulées structurelles des supports représentent une part importante des pièces moulées automobiles, ce qui fait du développement de leur moulage une priorité.

Grâce au traitement thermique et à d'autres techniques, la microstructure du matériau peut être modifiée pour améliorer la résistance, la rigidité ou la ténacité des pièces et réduire efficacement leur poids.

La fonte ductile trempée isotherme a une résistance plus élevée que l'acier moulé ordinaire et une densité plus faible. Sa densité est de 7,1 g/cm3tandis que celle de l'acier moulé est de 7,8 g/cm3. Ce matériel a été largement recommandé ces dernières années.

En adoptant la fonte ductile à trempe isotherme, les pièces coulées peuvent être 10% plus légères que les pièces coulées en acier de même taille.

Tableau 1 : Effet de légèreté du remplacement du matériau en fonte ductile trempé isothermement

| Pièces détachées | Poids de la fonte ductile trempée isotherme (kg) | Cast poids en acier / kg | Taux de réduction du poids /% |

| Croix supérieure de la suspension avant | 10.25 | 25 | 59.00 |

| Bras transversal inférieur de la suspension avant | 32.46 | 64 | 49.28 |

| Support de ressort supérieur de la suspension avant | 21.28 | 34.6 | 38.50 |

| Support de ressort inférieur de la suspension arrière | 20.74 | 33.16 | 37.45 |

| Traverse inférieure de la suspension arrière | 9.32 | 50.16 | 84.58 |

En ce qui concerne les pièces moulées en alliage d'aluminium et de magnésium, des matériaux à haute résistance et à haute ténacité sont également utilisés pour les remplacer.

En s'appuyant sur la réduction de poids obtenue avec les alliages légers d'origine, l'utilisation de matériaux haute performance permet de réduire encore le poids.

Par exemple, General Motors aux États-Unis utilise l'alliage AE44 haute performance pour remplacer l'alliage d'aluminium d'origine et utilise le moulage sous haute pression pour produire le cadre. Cela permet de réduire le poids de 6 kg supplémentaires en plus de la réduction de poids obtenue avec l'alliage d'aluminium.

Développement numérique des pièces moulées pour l'automobile

L'intégration du développement du moulage automobile et de la technologie numérique améliore considérablement le niveau de la technologie de moulage et raccourcit le cycle de conception du produit et de production du prototype.

Actuellement, la technologie de fabrication numérique est largement utilisée dans le développement de pièces moulées pour l'automobile.

Au cours de la phase de conception des structures et des processus de moulage, des logiciels de conception en 3D tels que Pro/E, CATIA et UG sont couramment utilisés, et certaines entreprises de moulage de pointe ont mis en œuvre la conception sans papier.

Des logiciels tels que Magma, ProCAST et Huazhu CAE sont utilisés pour simuler le processus de solidification, la microstructure, la ségrégation des composants et le processus de fabrication. propriétés des matériaux des pièces moulées pour l'automobile. Ces simulations incluent également le champ de vitesse, le champ de concentration, le champ de température, le champ de phase et le champ de contrainte dans le processus de moulage, ce qui permet d'optimiser le schéma du processus avant la production de masse.

Pour suivre le rythme rapide du développement des pièces de fonderie automobile, la technologie de prototypage rapide (RP) est largement utilisée pour le prototypage rapide des pièces de fonderie automobile sur la base de la conception et du développement CAO/CAE.

Les données CAO/IAO d'origine sont utilisées pour créer un prototype de moulage ou un prototype de moule par empilage couche par couche, par collage, fusion ou frittage. Le premier prototype peut être utilisé pour des échantillons de moulage prototype par moulage à la cire perdue ou moulage en plâtre, tandis que le second peut être utilisé comme moule pour la fabrication de noyaux de sable et la coulée de moulage par moulage d'assemblage de noyaux.

En outre, la méthode de frittage laser des poudres (SLS) peut être utilisée pour produire directement des noyaux de sable et des moules pour la production expérimentale de pièces moulées.

Pour les moules extérieurs dont la structure est relativement simple, un Machine CNC peut également être utilisé pour le traitement des cames avec du plastique usinable afin d'obtenir la boîte à noyau et le modèle nécessaires à la production d'essais de moulage, ou le bloc de sable peut être directement traité pour produire le moule en sable pour le moule extérieur.

D'une manière générale, la technologie numérique imprègne la conception, le développement et la production d'essai des pièces moulées, ce qui se traduit par une amélioration significative de la vitesse et de l'efficacité du développement des pièces moulées.

Actuellement, la principale difficulté réside dans le fait que les technologies numériques de conception, d'analyse et de fabrication rapide sont distinctes. La conversion des données d'une étape à l'autre nécessite encore beaucoup de travail fastidieux.

À l'avenir, on espère qu'une plate-forme d'interface de données unifiée pour les technologies numériques appliquées à chaque étape du développement du moulage pourra être développée, qu'une norme de conversion des données pourra être établie et qu'une conversion transparente des données entre différents logiciels pourra être réalisée, ce qui permettra d'améliorer encore la vitesse de développement du moulage.

Technologie de production du moulage de structures complexes à parois minces

À mesure que l'industrie automobile évolue et que les besoins en matière d'efficacité énergétique et de réduction des émissions augmentent, les pièces des automobiles deviennent de plus en plus légères.

L'allègement du poids grâce à une conception à parois minces est un axe de développement essentiel pour les blocs-moteurs.

La conception à paroi mince de 3 mm du bloc-cylindres impose des exigences strictes en matière de fabrication et d'assemblage du noyau dans le processus d'assemblage du noyau et de moulage vertical.

Le centre de fabrication de noyaux peut atteindre un niveau élevé d'intelligence et d'automatisation dans la production de noyaux.

L'ensemble du processus, depuis l'ajout de sable brut et de résine jusqu'au mélange du sable, la fabrication du noyau, la réparation du noyau, l'assemblage, le revêtement, le séchage, le moulage, l'assemblage du noyau et l'abaissement, peut être hautement automatisé, ce qui garantit la stabilité de la qualité de la fabrication du noyau, de la qualité de l'assemblage, de la précision dimensionnelle et de la qualité du séchage du revêtement, évitant ainsi les risques qualitatifs et dimensionnels causés par des facteurs humains et répondant aux besoins de la production de noyaux de cylindres à grande échelle.

Cela permet de résoudre efficacement le problème de l'instabilité et du taux élevé de déchets lors de la production de masse.

En outre, l'amélioration de la précision dimensionnelle de la carotte de sable réduit considérablement la charge de travail et le coût du nettoyage, ce qui permet de respecter l'exigence d'une épaisseur de paroi de 3 mm.

Technologie de fabrication de grandes pièces structurelles en alliage d'aluminium et de magnésium

Le moulage structurel à grande échelle d'alliages d'aluminium et de magnésium est devenu une tendance cruciale en réponse à la demande croissante d'efficacité énergétique, de protection de l'environnement et de réduction des coûts des composants. Sa technologie de fabrication est également devenue un point central du développement actuel.

Actuellement, les principales méthodes de production de pièces structurelles à grande échelle en alliage d'aluminium et de magnésium comprennent le moulage à haute pression, le moulage par compression et le moulage à basse pression.

La coulée sous haute pression est le processus de production dominant en raison de sa grande efficacité et de l'excellente qualité du produit.

Les efforts visant à améliorer la technologie de fabrication des pièces structurelles à grande échelle en alliage d'aluminium et de magnésium se concentrent principalement sur la réduction de l'emprisonnement de l'air pendant le moulage à haute pression, la minimisation de la formation de poches d'air et la résolution des problèmes liés au traitement thermique.

Une solution au problème du piégeage de l'air est le moulage sous pression à vide poussé, qui peut empêcher efficacement la formation de poches d'air.

Cette technologie de moulage sous vide a été appliquée avec succès à la production en masse de pièces moulées structurelles pour l'industrie automobile, en fournissant des techniques et des processus de formage avancés pour la production de pièces moulées en alliage léger de haute qualité.

Technologie de moulage de précision pour les pièces moulées

Avec les progrès de la technologie du moulage automobile, le formage de précision est devenu une méthode de moulage populaire. Les pièces moulées produites par cette méthode peuvent être utilisées sans grande découpe, voire sans découpe du tout.

Ces dernières années, le développement de la technologie de formage de précision des pièces moulées a été rapide en raison de l'amélioration de la précision dimensionnelle des pièces moulées. Plusieurs méthodes de formage des pièces moulées ont vu le jour, notamment le moulage de précision au sable, le moulage à mousse perdue, le moulage sous pression contrôlable et le moulage sous pression.

Afin d'éliminer les défauts de moulage, d'améliorer la qualité interne et d'étendre l'application du moulage sous pression, diverses méthodes de traitement ont été développées sur la base de la technologie de moulage à haute pression, telles que le moulage sous vide, le moulage sous pression rempli d'oxygène, le moulage rhéologique des métaux semi-solides ou le moulage sous pression thixotropique.

La coulée sous pression, dans laquelle la matière fondue est remplie et solidifiée sous pression, est largement utilisée dans la production de pièces moulées en alliage d'aluminium à haute performance, telles que les sous-châssis en alliage d'aluminium. La coulée sous pression présente les avantages suivants : stabilité, absence d'éclaboussures de métal, réduction de la perte d'oxydation du métal fondu, efficacité énergétique, sécurité de fonctionnement et réduction des défauts des trous de coulée.

La demande croissante de production automobile exige des pièces moulées de haute qualité, d'excellentes performances, une forme presque nette, de multiples variétés, une faible consommation et un faible coût. Les pièces moulées représentent environ 15% à 20% d'un véhicule complet, ce qui signifie que l'industrie de la fonderie doit continuellement adopter de nouvelles technologies et de nouveaux matériaux pour améliorer le niveau général de la fonderie.

La technologie du moulage de précision répond aux exigences des pièces moulées pour l'automobile et son application couvrira divers domaines. production de moulages les procédés de moulage de pièces automobiles.