Le cintrage des tuyaux est essentiel dans de nombreuses industries, mais les défauts peuvent compromettre la sécurité et la qualité. Imaginez que vous puissiez découvrir des moyens de prévenir ces problèmes avant qu'ils ne surviennent. Ce guide se penche sur les défauts de cintrage les plus courants, tels que l'aplatissement, l'amincissement, la fissuration et la formation de plis, en expliquant leurs causes et la manière de les éviter. À la fin, vous connaîtrez les mesures pratiques à prendre pour que vos tuyaux répondent aux normes les plus strictes. Prêt à améliorer vos compétences en matière de cintrage de tuyaux et à produire des cintrages impeccables ? Lisez la suite pour savoir comment faire.

Les raccords de tuyauterie coudés sont largement utilisés dans une variété de produits de l'industrie mécanique et de la construction de champs pétrolifères, tels que la fabrication de conteneurs chimiques, l'installation de pipelines d'approvisionnement en eau et la fabrication de réservoirs sous pression pour chaudières.

Toutefois, le pliage à froid et le pliage à chaud peuvent tous deux entraîner des défauts plus ou moins importants en raison de conditions de traitement ou d'opérations inadéquates. Ces défauts affectent directement la sécurité et la qualité esthétique du produit final.

Par exemple, les tuyaux muraux refroidis à l'eau et les tuyaux de convection des chaudières sont érodés par l'eau et la vapeur d'un côté et rincés et corrodés par les gaz de combustion de l'autre côté. En outre, la plage des changements de pression et de température est assez large.

Si les raccords de tuyauterie sont défectueux, la sécurité de fonctionnement de l'ensemble de l'unité s'en trouvera affectée. Les appareils à pression, en raison de leur fonctionnement sous pression, auront une résistance à la pression réduite si les raccords de tuyauterie sont défectueux, ce qui affectera leur sécurité.

Il est donc particulièrement important d'identifier les causes des différents types de défauts et de prendre les mesures préventives correspondantes.

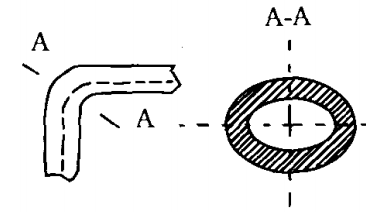

Les défauts courants des tuyaux cintrés comprennent principalement les formes suivantes : aplatissement important au niveau de l'arc (elliptique), amincissement important de la paroi extérieure de l'arc, rupture sur le côté extérieur de l'arc et plissement sur le côté intérieur de l'arc, comme le montre la figure 1.

Ces défauts ne se produisent pas nécessairement en même temps, et la façon dont ils se produisent et l'endroit où ils se produisent peuvent varier en fonction du rayon du tube cintré.

Toutefois, il convient de prendre les mesures nécessaires pour les prévenir avant de les plier.

Figure 1 : Types de défauts courants dans le cintrage des tubes

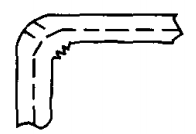

Du point de vue du processus, il est connu que lorsqu'un tube d'un diamètre extérieur D et d'une épaisseur de paroi S est soumis à un couple externe M qui le fait plier, le côté extérieur de la couche neutre de la paroi du tube s'amincit sous l'effet d'une contrainte de traction, tandis que le côté intérieur s'épaissit sous l'effet d'une contrainte de compression (voir la figure 2a).

Simultanément, les forces combinées déforment la section transversale du coude en une forme elliptique approximative (voir figure 2b). Sous l'influence de la contrainte de compression, la paroi intérieure du tube peut devenir instable et se plisser (voir figure 2c).

En général, pour des rayons de courbure ≥3D, il est possible d'obtenir des tubes courbés satisfaisants. Cependant, lorsque le rayon de courbure rayon de courbure <2D, en particulier lorsque R/D ou S/D diminue (c'est-à-dire lorsque le rayon de courbure R est petit, que le diamètre du tube est plus grand et que la paroi est plus mince), les défauts mentionnés sont susceptibles de se produire.

En outre, au cours du processus d'exploitation, une mauvaise installation des moules et d'autres facteurs peuvent également entraîner divers problèmes. les types de défauts dans les tubes coudés.

Figure 2 : Contraintes et déformations lors de la flexion pure d'un tube

Ci-dessous, nous analysons en détail les causes des défauts qui se produisent lors du cintrage de tubes à faible rayon :

Pendant le cintrage du tube, les forces combinées F1 et F2 font que la section transversale de l'arc tend vers une forme elliptique.

Pour un tube de même spécification, plus le rayon de courbure est petit, plus ces forces sont importantes et plus l'aplatissement est apparent. Si le tube est cintré sans mandrin, l'aplatissement est plus important.

Si un mandrin est utilisé, mais que son diamètre est trop petit ou qu'il est très usé, ce qui entraîne un écart important entre le mandrin et la paroi intérieure du tube, le côté extérieur de l'arc peut également s'aplatir facilement.

Même si l'écart entre le mandrin et la paroi du tube est raisonnable, si le mandrin est installé trop tôt, la paroi du tube ne sera pas bien soutenue et le côté extérieur de l'arc s'aplatira également.

En outre, si l'on ne fait pas attention lors de l'installation du moule et que les faces du moule de cintrage et du moule de compression (roue) sont mal alignées, le tube au niveau de l'arc s'aplatira également.

Lorsque le rayon de cintrage est faible, si la cintreuse de tubes n'est pas équipée d'un dispositif de renforcement du côté extérieur et d'un dispositif de poussée de l'extrémité arrière, la résistance du moule de compression augmentera la contrainte de traction sur le côté extérieur de l'arc, ce qui entraînera le déplacement de la couche neutre vers l'intérieur.

Il en résulte un amincissement du côté extérieur du tube cintré, et plus la force de compression est importante, plus la résistance et l'amincissement sont importants. Ceci est particulièrement vrai lorsque le rayon de courbure relatif R/D et l'épaisseur relative de la paroi S/D sont plus petits, ce qui rend l'amincissement plus apparent.

Outre les facteurs tels que le matériau du tube et le rayon de courbure, des facteurs tels que le surdimensionnement de l'installation du mandrin et une mauvaise lubrification augmentent également l'amincissement du côté extérieur de la paroi du tube.

Les fissures ou les ruptures sur le côté extérieur de l'arc pendant le cintrage du tube peuvent être causées par différents facteurs.

Il s'agit notamment d'un traitement thermique inadéquat du matériau du tube, d'une taille de grain excessive, d'une pression excessive exercée par le moule de compression (roue) entraînant une résistance élevée à la flexion, d'un écart trop faible entre le mandrin et la paroi interne du tube entraînant une friction élevée, d'une mauvaise lubrification, d'une résistance excessive à la flexion, d'un écart trop faible entre le mandrin et la paroi interne du tube entraînant une friction élevée, d'une mauvaise résistance à la flexion. force de flexion les vibrations de la machine, etc.

Il existe trois situations courantes dans lesquelles le plissement se produit sur le côté intérieur de l'arc : le plissement au point de tangence avant, au point de tangence arrière ou sur l'ensemble du côté intérieur de l'arc.

La formation de plis au point de tangence avant est généralement due à une pré-installation sous-dimensionnée du mandrin, où la paroi du tube au point de tangence avant n'est pas bien soutenue pendant le cintrage.

La formation de plis au point de tangence arrière est généralement due au fait qu'aucun moule anti-rides n'a été installé ou que le moule anti-rides et le moule de pliage n'ont pas été correctement alignés au point de tangence.

Le plissement complet se produit généralement si le diamètre du mandrin est trop petit, ce qui crée un espace important entre le mandrin et la paroi du tube, entraînant un plissement facile.

Il peut également être dû à une pression insuffisante de la roue de compression, empêchant le tube de s'aligner correctement avec le moule de cintrage et le moule anti-rides pendant le cintrage, ce qui entraîne une instabilité et des rides sous l'effet de la contrainte de compression.

Pour prévenir ou atténuer les défauts de cintrage des tubes et produire des tubes conformes aux exigences, des contre-mesures appropriées doivent être adoptées au cours du processus de cintrage.

Dans la limite de la structure de conception du produit, un rayon de courbure plus grand devrait être utilisé autant que possible. Pour les défauts courants mentionnés ci-dessus, des mesures ciblées doivent être prises.

3.1 Pour les tubes présentant un aplatissement important sur le côté extérieur de l'arc, lors du cintrage sans mandrin, le moule de compression (roue) peut être conçu avec une structure de rainure anti-déformation afin de réduire le degré d'aplatissement pendant le cintrage.

Pour le cintrage par mandrin, l'usure du mandrin doit être vérifiée périodiquement pour s'assurer que l'écart unilatéral entre le mandrin et la paroi intérieure du tube ne dépasse pas 0,5 mm. En outre, la taille de pré-installation du mandrin doit être appropriée.

3.2 L'amincissement du côté extérieur de l'arc lors du cintrage d'un tube de petit rayon est une caractéristique de la technique de cintrage des tubes de petit rayon. processus de pliage et est inévitable.

Toutefois, des mesures doivent être prises pour remédier à l'amincissement excessif. Une méthode efficace courante consiste à utiliser une cintreuse équipée d'un amplificateur latéral et d'un pousseur arrière.

Pendant le fonctionnement, le booster ou le pousseur propulse le tube vers l'avant, compensant ainsi une certaine résistance à la flexion, améliorant la répartition des contraintes sur la section transversale du tube et déplaçant la couche neutre vers l'extérieur, réduisant ainsi l'amincissement sur le côté extérieur de l'arc.

La vitesse de l'amplificateur et du pousseur est déterminée en fonction des conditions de cintrage réelles, de manière à ce qu'elle corresponde à la vitesse de cintrage.

3.3 Dans les cas où le tube se fissure sur le coude extérieur de l'arc, il est essentiel de s'assurer que le matériau du tube est dans un bon état de traitement thermique.

Après avoir exclu les facteurs liés au matériau du tube, vérifiez si le serrage La pression du moule est trop élevée et il faut l'ajuster pour qu'elle soit juste à la bonne valeur.

Vérifier si le diamètre de la tige est trop grand et, le cas échéant, le rectifier, en veillant à ce que la tige et la paroi interne du tube soient bien lubrifiées afin de réduire la résistance à la flexion et le frottement. Dans le même temps, prenez les mesures appropriées pour éviter les vibrations de la machine-outil, etc.

3.4 En cas de plis sur le côté intérieur de l'arc, des mesures doivent être prises en fonction de l'emplacement des plis.

Si les plis se forment au point de coupe avant, ajustez la position de la tige de noyau vers l'avant, en faisant en sorte que l'avance de la tige de noyau soit appropriée pour obtenir un soutien raisonnable du tube pendant le cintrage.

Si des plis se forment au point de coupe arrière, installez un bloc anti-rides, veillez à ce qu'il soit correctement installé et réglez la pression du moule de serrage (roue) de manière appropriée.

S'il y a des plis sur toute la face interne de l'arc, il faut non seulement régler le moule de serrage (roue) pour que la pression soit appropriée, mais aussi vérifier le diamètre de la tige de noyau - s'il est trop petit ou très usé, il faut remplacer la tige de noyau.

Dans le processus de cintrage des tubes, différents types et degrés de défauts peuvent survenir en raison de techniques et d'opérations inappropriées.

Par conséquent, les causes des différents types de défauts doivent être analysées de manière spécifique et des mesures correspondantes doivent être prises en fonction des différentes situations.

Cela permet de réduire, voire d'éliminer, l'apparition de défauts et donc de produire de meilleurs tubes cintrés.