Vous êtes-vous déjà demandé comment ces énormes structures d'acier sont formées en courbes parfaites ? Le cintrage de rouleaux en est le secret. Dans cet article, nous allons nous plonger dans le monde fascinant du cintrage par enroulement, en explorant ses caractéristiques, ses processus et les machines qui le rendent possible. Que vous soyez un passionné d'ingénierie ou un simple curieux, rejoignez-nous pour découvrir l'art et la science du façonnage de l'acier.

Dans la production de chaudières et d'appareils à pression, l'utilisation de la technologie de cintrage de rouleaux est très répandue. Elle comprend le cintrage de rouleaux cylindriques et coniques, ainsi qu'une variété de cintrage de rouleaux d'acier de section, le cintrage de rouleaux de section de tube cylindrique étant le plus courant.

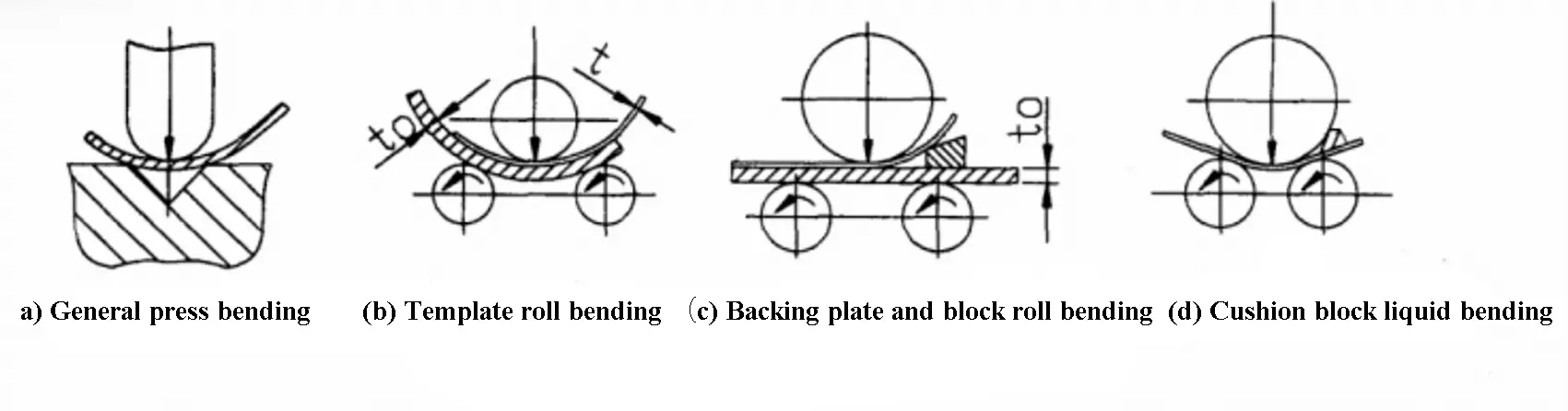

La tôle est utilisée pour former ces pièces, qui peuvent être fabriquées par pressage ou par cintrage au rouleau, également connu sous le nom de plaque de laminage. La méthode de pressage utilise généralement une matrice universelle, tandis qu'une machine de cintrage par roulage est utilisée pour effectuer un cintrage continu en trois points sur la plaque, provoquant une déformation plastique afin d'obtenir la forme souhaitée. rayon de courbure.

Le cintrage de rouleaux est une méthode de formage par cintrage dans laquelle une machine de cintrage de rouleaux est utilisée pour cintrage d'un rouleau. tôle ou d'un profilé. Le cintrage par roulage permet d'obtenir des formes cylindriques, coniques et à courbure variable.

Pour les pièces d'épaisseur égale et d'épaisseur variable dans le sens de l'épaisseur, on utilise généralement une cintreuse de plaques à trois rouleaux. Rouleau pièces de pliage Les produits fabriqués à partir de profilés, tels que les profilés en forme d'angle ou de T, peuvent avoir une courbure égale ou variable. Les ébauches utilisées pour le cintrage par rouleaux peuvent être extrudées ou pliées par plaques. Pour le cintrage de pièces à courbure variable, on utilise généralement une cintreuse de plaques à quatre rouleaux.

Lors du laminage, le matériau de la plaque est placé entre les arbres des rouleaux supérieur et inférieur du banc de rouleaux. L'arbre du rouleau supérieur descend alors, provoquant le pliage et la déformation du matériau de la plaque sous l'effet du moment de flexion. La rotation des arbres des rouleaux supérieur et inférieur crée un frottement entre l'arbre du rouleau et le matériau de la plaque. tôle d'acierqui entraîne le déplacement de la plaque, modifiant continuellement la position de pression de la tôle et formant une surface de pliage lisse, achevant ainsi le processus de formage par roulage.

Lors du cintrage par roulage, la tôle subit une déformation équivalente au cintrage libre. La courbure de la pièce cintrée est déterminée par la position des galets, l'épaisseur de la tôle et ses propriétés mécaniques. En ajustant la position relative entre les rouleaux, l'ébauche peut être pliée dans n'importe quelle courbure plus petite que la courbure du rouleau supérieur. Toutefois, en raison de la reprise élastique du pliage, la courbure de la partie pliée par le rouleau ne peut pas être égale à celle du rouleau supérieur.

L'un des principaux avantages de la méthode de profilage est sa polyvalence. En général, il n'est pas nécessaire d'ajouter des équipements supplémentaires à la plaque. machine à rouler. Seuls des rouleaux adaptés à différentes formes et tailles de sections sont nécessaires pour le cintrage de profilés. Toutefois, cette méthode présente également certains inconvénients, notamment une faible productivité et une faible précision.

Il existe deux types de cintreuses : la cintreuse de plaques et la cintreuse de profilés en acier. La majorité des matériaux traités par le cintrage à rouleaux sont des ébauches de plaques, c'est pourquoi le rouleau à plaques est principalement utilisé. Il existe trois principaux types de machines à laminer les tôlesRouleau à plaques à trois rouleaux symétriques, rouleau à plaques à trois rouleaux asymétriques et rouleau à plaques à quatre rouleaux.

La principale méthode de laminage et de cintrage sur un rouleau à tôles consiste à laminer une surface cylindrique à l'aide d'une ébauche de tôle. En adoptant les mesures technologiques appropriées et l'équipement nécessaire, il est possible de laminer des surfaces coniques et de sectionner de l'acier pour le cintrage par laminage.

Le laminage des tôles d'acier comprend trois étapes : le pré-pliage (tête de pressage), le centrage et le pliage des rouleaux.

1) Pré-pliage

La figure 1 montre que seule une partie de la plaque d'acier en contact avec l'arbre du rouleau supérieur peut être pliée. Par conséquent, il y aura une longueur aux deux extrémités de la plaque d'acier qui ne pourra pas être pliée. Cette longueur est appelée le bord droit résiduel.

La taille du bord droit résiduel dépend de la forme de flexion de l'équipement. La valeur théorique de la ligne droite résiduelle est indiquée dans le tableau 1. Généralement, le bord droit résiduel réel est plus grand que la valeur théorique, avec des valeurs allant de 6 à 20 t pour le cintrage symétrique et de 1/10 à 1/6 pour le cintrage asymétrique.

Tableau 1 Valeur théorique de la limite droite résiduelle de pliage de plaques d'acier

| Type d'équipement | Machine à laminer les tôles | Presse | |||

|---|---|---|---|---|---|

| Forme de pliage | Cintrage symétrique | Flexion asymétrique | Pliage des matrices | ||

| Trois rouleaux | Quatre rouleaux | ||||

| Reste du bord droit | Pliage à froid | L/2 | (1.5~2 )t | (1~2) t | 1.0 t |

| Pliage à chaud | L/2 | (1.3~1.5) t | (0.75~1) t | 0.5 t | |

Note : dans le tableau, L est la distance centrale du rouleau latéral de la cintreuse de plaques, et t est l'épaisseur de la plaque d'acier.

Il est illustré à la figure 1 (a).

Cette méthode convient au pré-pliage de plaques d'acier de différentes épaisseurs.

Il est illustré à la figure 1 (b).

Cette méthode convient pour t≤t0/2, t≤24mm, qui ne dépasse pas 60% de la capacité de l'équipement.

Comme le montre la figure 1 (c).

Cette méthode convient pour t≤t0/2, t≤24 mm, qui ne dépasse pas 60% de la capacité de l'équipement.

Il est illustré à la figure 1 (d).

Cette méthode convient aux tôles d'acier minces, mais son fonctionnement est plus compliqué et elle est rarement utilisée.

2) Centrage

Le but du centrage est d'aligner la ligne centrale de la pièce parallèlement à l'axe du rouleau, d'éliminer la possibilité de torsion et de maintenir la forme géométrique précise de la pièce après le cintrage du rouleau.

Les techniques de centrage comprennent rouleau latéral centrage, centrage des déflecteurs spéciaux, centrage de l'alimentation inclinée et centrage des fentes des rouleaux latéraux, comme le montre la figure 2.

3) Pliage des rouleaux

Le cintrage par laminage des tôles d'acier est généralement effectué sur une machine à laminer.

Les pièces de laminage typiques sont cylindriques et coniques.

a. Cintrage par roulage pour les pièces cylindriques

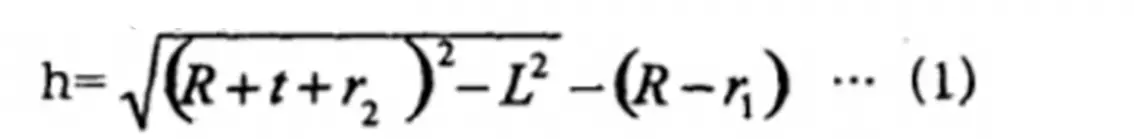

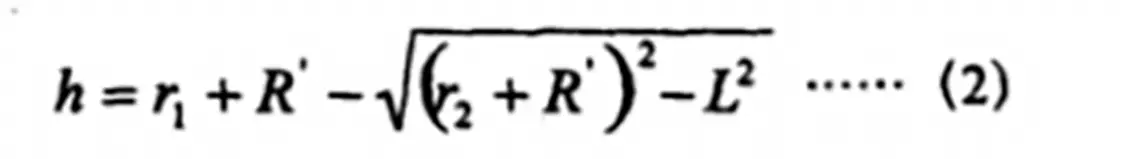

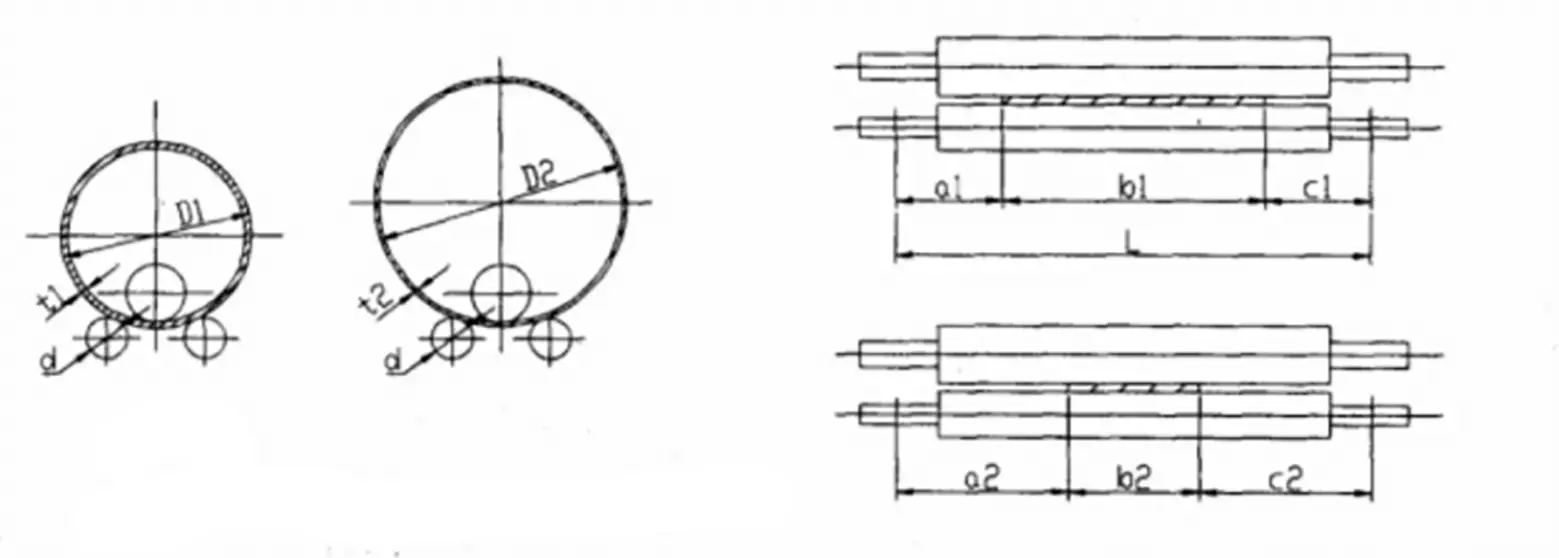

Lors du cintrage du cylindre sur une cintreuse symétrique à trois cylindres, la position de l'arbre du cylindre supérieur pendant le cintrage final peut être déterminée en fonction du rayon de cintrage connu, comme le montre la figure 3 (a).

Où ?

La finale position de flexion de l'arbre du rouleau latéral est illustré à la figure 3 (b) lorsque la surface cylindrique est laminée sur une machine à cintrer les plaques à quatre rouleaux, qui peut être obtenue par la formule suivante :

Où ?

En raison de la dos d'âne de la tôle, la valeur de H obtenue dans la formule ci-dessus doit être corrigée correctement dans l'application pratique.

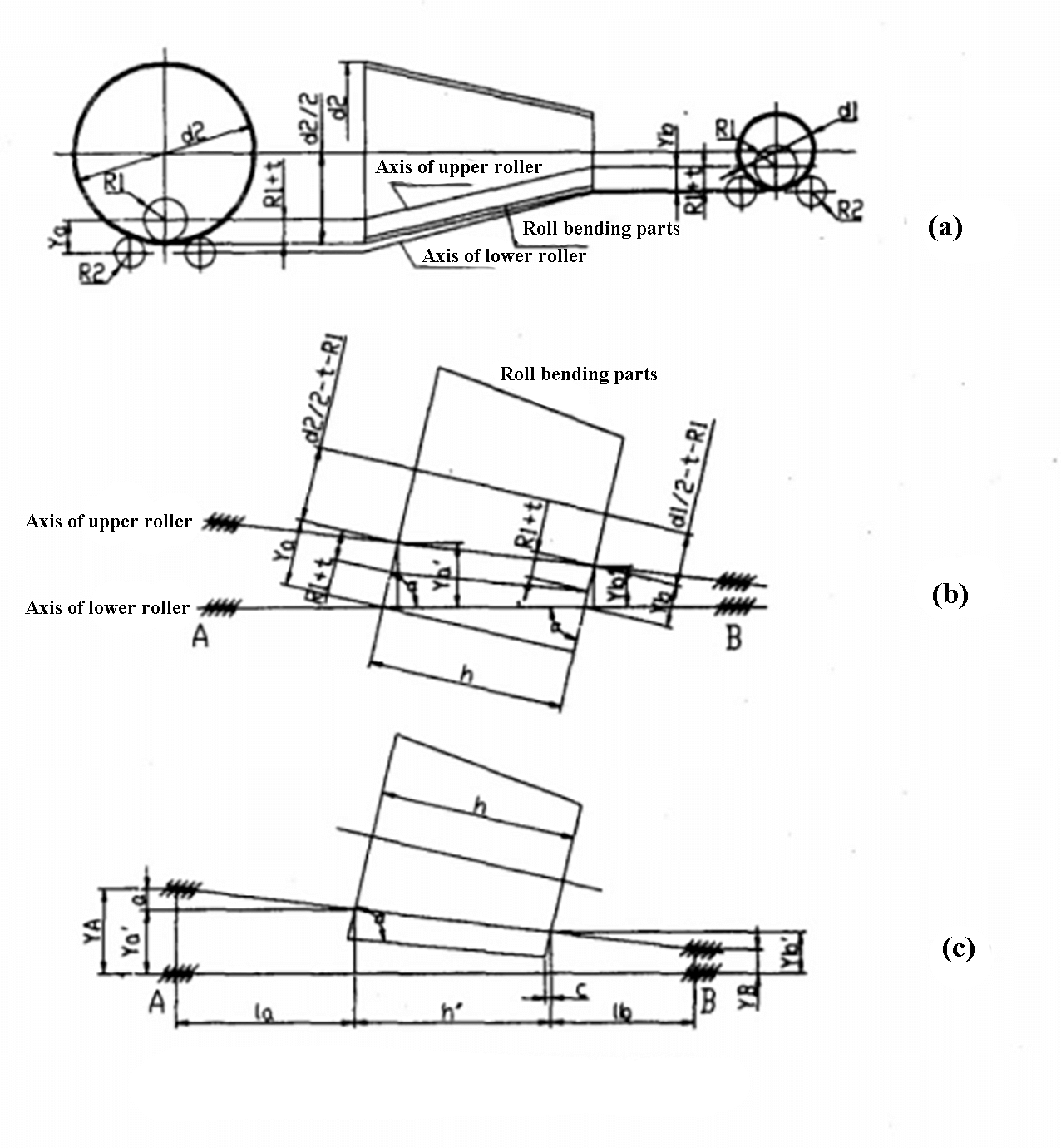

b. Cintrage au rouleau d'une surface conique :

Les méthodes de cintrage des cylindres coniques couramment utilisées sont la méthode de décélération à petite bouche, la méthode de cintrage à quatre cylindres à double vitesse, la méthode d'alimentation rotative et la méthode de cintrage par laminage en zone.

Ceci est dû au fait que les lignes premières de la surface du cône ne sont pas parallèles et que la courbure de chaque point de la ligne première est unique.

Pour s'assurer que le rouleau supérieur appuie sur la ligne centrale du cône à tout moment pendant le processus de cintrage et pour produire différents rayons de courbure le long de la ligne centrale, les mesures suivantes doivent être prises :

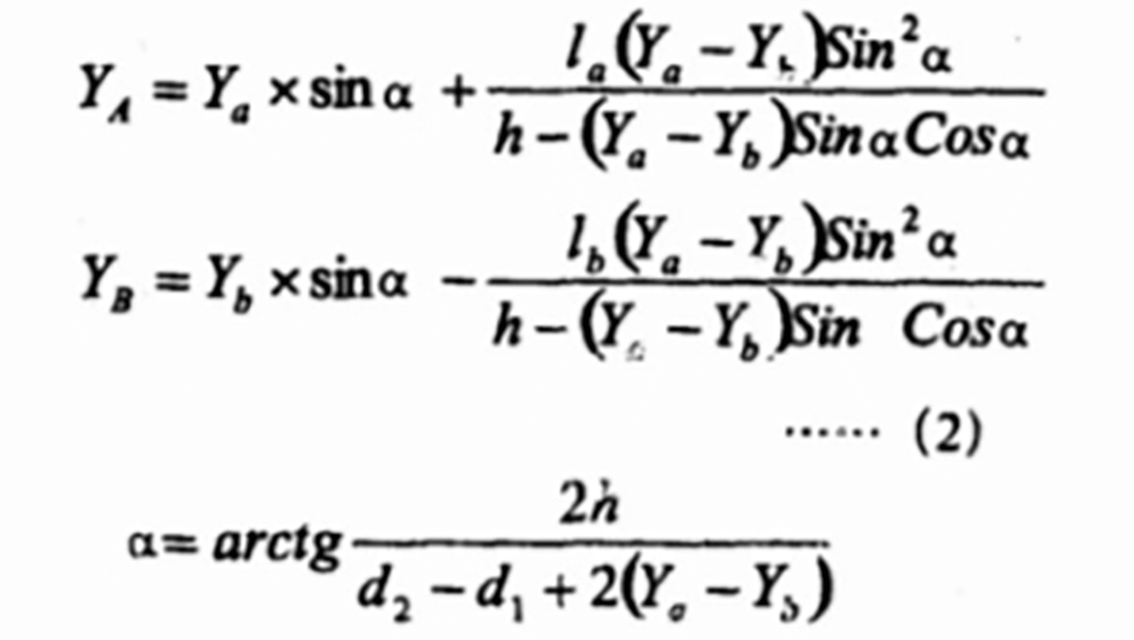

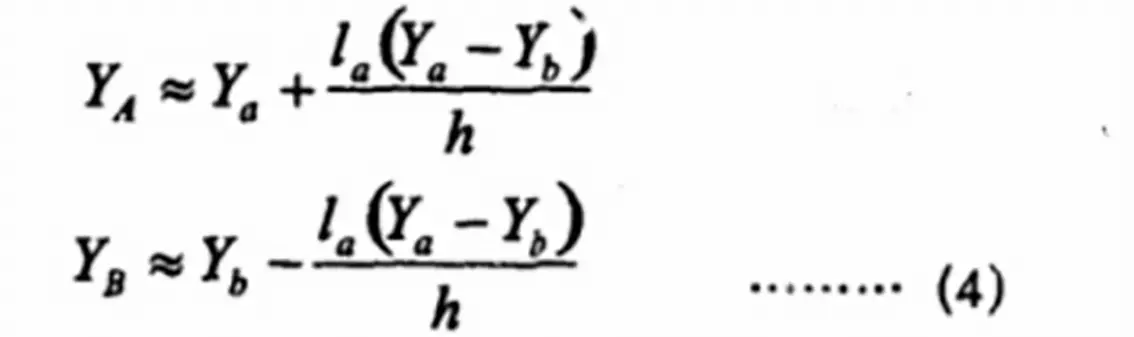

Pour les pièces coniques à forte conicité, les entraxes verticaux, Ya et Yb, des galets supérieurs et inférieurs aux deux extrémités peuvent être calculés à l'aide de la figure géométrique illustrée à la figure 4.

Les entraxes Ya et Yb des rouleaux supérieur et inférieur peuvent être obtenus en appliquant la méthode de calcul pour les pièces circulaires simples, c'est-à-dire en utilisant la formule (1).

Les figures géométriques des figures 4 (b) et 4 (c) permettent d'obtenir les valeurs suivantes :

La position de l'ébauche par rapport à l'extrémité droite du rouleau est déterminée par lb+c, où

Pour les pièces coniques de petite taille, l'équation (2) peut être simplifiée comme suit :

Lors du laminage de pièces coniques, il est fréquent de constater des déformations.

Une méthode efficace pour éliminer cette distorsion consiste à incliner raisonnablement le rouleau supérieur et à maintenir l'alignement parallèle du rouleau inférieur.

Au cours des opérations de roulage et de processus de pliageL'ébauche est formée par une série de pliages de rouleaux sectionnels qui se chevauchent.

En fonction des différentes températures de la plaque de laminage, on distingue le laminage à froid, le laminage à chaud et le laminage moyen.

1) Laminage à froid

Le laminage d'une tôle à température normale, également connu sous le nom de laminage à froid, est approprié pour le laminage de tôles d'épaisseur fine à moyenne.

Cependant, il en résulte un certain nombre de dos d'ânecomme le montre la figure 5.

Une fois la courbure obtenue, il est nécessaire de revenir plusieurs fois en arrière pour fixer la courbure.

Acier à haute résistance présente un retour élastique important. Pour réduire le retour élastique, il est conseillé d'effectuer les opérations suivantes recuit avant le processus de formage final.

Le diamètre minimum d'un cylindre qui peut être plié à l'aide de la cintreuse dépend du diamètre du cylindre supérieur.

En tenant compte du retour élastique du cylindre après le cintrage, le diamètre minimum d'un cylindre cintrable est d'environ 1,1 à 1,2 fois le diamètre du cylindre supérieur.

Le laminage à froid est un procédé pratique qui permet de contrôler facilement les courbures et dont les coûts de production sont faibles. Toutefois, il nécessite des équipements puissants pour les tôles plus épaisses et est susceptible d'entraîner un écrouissage à froid.

2) Laminage à chaud

On considère généralement que lorsque l'épaisseur (t) d'une tôle d'acier au carbone est supérieure ou égale à un quarantième du diamètre intérieur (D) (t ≥ 1/40 D), il convient de procéder à un laminage à chaud. (Note : selon cette formule simple et la méthode de calcul de l'allongement des fibres, la différence entre l'épaisseur à froid et à chaud est importante).

Pendant le cintrage à chaud, la tôle doit être chauffée entre 950 et 1100 ℃, avec un chauffage uniforme et une opération rapide. La température finale ne doit pas être inférieure à 700 ℃.

Le laminage à chaud élimine la nécessité de prendre en compte le retour élastique et, pour un cylindre fermé, le cintrage peut être effectué jusqu'à ce que le joint longitudinal soit juste fermé. Pour éviter que la pièce ne soit retirée de la plaque trop tôt pendant le laminage à chaud, elle doit être laminée en continu à la vitesse de cintrage finale jusqu'à ce que la couleur de la surface devienne foncée.

Lorsque la pièce est froide, elle doit être placée comme indiqué dans la figure 6, ou elle peut être placée verticalement. Le laminage à chaud peut empêcher l'écrouissage du matériau à froid et réduire la puissance requise par la cintreuse.

Cependant, le laminage à chaud présente également des inconvénients : si l'opération est difficile, le fait de chauffer la tôle d'acier à une température élevée peut provoquer une oxydation importante.

3) Roulage à chaud

Lorsque la tôle est chauffée à une température comprise entre 500 et 600 degrés Celsius pour être laminée, on parle de laminage à chaud. Comparé au laminage à froid, le laminage à chaud présente une meilleure plasticité et réduit le risque de rupture fragile et les contraintes sur la cintreuse. En outre, par rapport au laminage à chaud, le laminage à chaud réduit les défauts de surface causés par l'oxydation et améliore les conditions de fonctionnement.

Cependant, le laminage à chaud présente également des inconvénients, car il peut provoquer stress interne Le laminage à chaud peut nécessiter un traitement thermique pour réduire les contraintes en fonction des exigences du produit. Bien que la température de chauffage du laminage à chaud soit inférieure à la température de recristallisation du métal, il s'agit toujours d'un travail à froid.

Le cintrage en une seule opération n'est pas possible avec le laminage à chaud, car les cintrages multiples par laminage à froid peuvent provoquer un écrouissage du matériau. Lorsque la déformation par pliage est importante, le phénomène d'écrouissage devient très prononcé, ce qui entraîne une grave détérioration des performances des pièces pliées.

Par conséquent, le rayon de courbure autorisé pour le formage par laminage à froid doit être supérieur au rayon de courbure minimal. rayon de courbure de la tôleavec R = 20t (où t est l'épaisseur de la plaque). Lorsque R est inférieur à 20t, il convient de procéder à un cintrage par laminage à chaud.

Pour les pièces à faible rayon de courbure, un calibrage manuel peut s'avérer nécessaire après le cintrage au rouleau. Il est important de prévoir une marge de dimensionnement raisonnable, c'est-à-dire que chaque côté doit être légèrement plus petit que le gabarit ou la plaque de carton, avec une différence de 2 à 4 mm (comme le montre la figure 7).

Pour les pièces de cintrage de rouleaux ayant un rayon de cintrage relativement important, la courbure doit être contrôlée conformément à la norme de contrôle de la forme afin de s'assurer que les pièces peuvent s'adapter à la plaque de la carte sous une certaine force externe (P).

La capacité de la cintreuse peut être convertie pour élargir son champ d'utilisation.

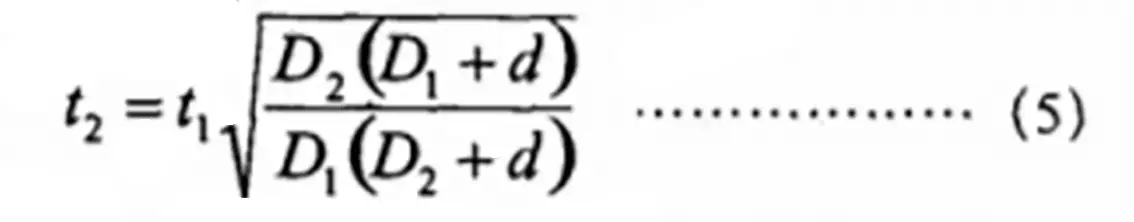

Comme le montre la figure 8, la formule de conversion est la suivante :

3.1 Ta largeur de tôle requise par le matériel de laminage est la même que celle requise par la spécification de la machine de laminage, mais le rayon de courbure est différent.

Où ?

3.2 Le matériau de laminage est le même que le diamètre requis par la spécification de la cintreuse de tôles, mais la largeur de la tôle est différente, et le laminage est symétrique, c'est-à-dire que a1=c1,a2=c2

Où ?

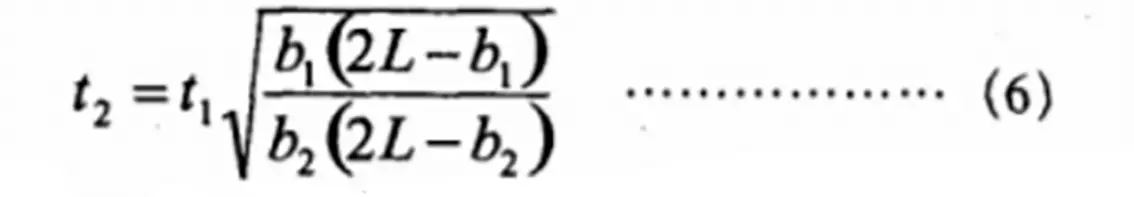

3.3 TLe diamètre de cintrage des cylindres est identique à la largeur de la plaque requise par les spécifications de la cintreuse, mais le matériau est différent.

Où

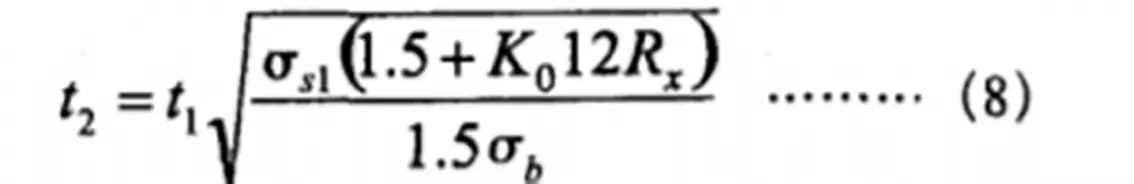

3.4 TLe diamètre de laminage, la largeur de la tôle et le matériau sont identiques, mais la température de laminage est différente..

Où

Le rouleau technologie de pliage est largement utilisé dans la production et présente des exigences plus élevées en matière de qualité de surface des pièces pliées par roulage en raison de l'utilisation de matériaux tels que l'acier inoxydable, l'aluminium et les plaques d'acier composite. Un traitement de recuit avant le cintrage par roulage est désormais nécessaire pour les nuances d'acier sensibles à la trempabilité.

Pour que la qualité du cintrage des cylindres soit conforme aux exigences, il est essentiel de procéder à un calcul et à une sélection raisonnables de l'équipement de cintrage des cylindres et d'analyser les mesures prises.

Grâce à l'analyse, au calcul et à l'application du processus de cintrage des cylindres, il est possible de réaliser diverses spécifications de cintrage de surfaces courbes sur la cintreuse, ce qui permet d'améliorer l'utilisation de l'équipement.