Imaginez une technique de soudage qui offre précision, distorsion thermique minimale et traitement à grande vitesse. Le soudage au laser offre ces avantages et révolutionne l'industrie manufacturière. Cet article aborde les principes fondamentaux du soudage au laser, ses avantages et ses limites, ainsi que les types de matériaux les mieux adaptés à ce procédé. À la fin de l'article, vous comprendrez comment le soudage laser peut améliorer l'efficacité et la qualité dans diverses applications. Plongez dans cet article pour découvrir les aspects clés et le potentiel de transformation de cette technologie de soudage avancée.

(1) Une petite plage de traitement peut offrir un meilleur contrôle de l'apport d'énergie, ce qui permet de réduire le stress thermique, de diminuer la consommation d'énergie et de réduire les émissions de gaz à effet de serre. zone affectée thermiquementet une déformation thermique plus faible.

(2) Les soudures étroites et lisses nécessitent moins de traitements post-soudure, voire aucun.

(3) La vitesse de refroidissement rapide et la structure fine de la soudure permettent d'obtenir d'excellentes performances de l'appareil. joint soudé.

(4) Le processus a une vitesse de traitement élevée et un cycle de travail court.

(5) Le micro-soudage et la transmission à longue distance peuvent être réalisés sans l'utilisation d'un dispositif à vide, ce qui en fait un outil idéal pour la production automatique de masse.

(6) Soudage au laser est facile à intégrer à d'autres méthodes de traitement, telles que le pliage, le poinçonnage et l'assemblage, et convient parfaitement à la production automatique.

(7) Le processus de production est facilement contrôlé, car le système de capteurs surveille le processus en temps réel afin de garantir qualité du soudage.

(8) Le soudage au laser ne nécessite pas de contact avec la pièce, ce qui évite toute contrainte de contact.

Bien que le soudage au laser présente de nombreux avantages et constitue une méthode de soudage prometteuse, il présente également certaines limites.

(1) Le épaisseur de soudure est limitée et convient principalement aux matériaux minces.

(2) La pièce doit être serrée avec une grande précision et le jeu doit être réduit au minimum. Cela nécessite souvent des montages de soudage de précision, qui peuvent être relativement coûteux.

(3) Un positionnement précis est essentiel et les exigences en matière de programmation sont relativement élevées.

(4) Le soudage de matériaux à forte réflectivité et à conductivité thermique élevée, tels que les alliages d'aluminium et de cuivre, peut s'avérer difficile.

(5) Une solidification rapide de la soudure peut conduire à une rétention de gaz et entraîner une porosité et une fragilité.

(6) L'équipement est coûteux et, pour la production de petits lots ou la production avec un positionnement et des processus complexes, le rapport coût-efficacité peut ne pas être optimal.

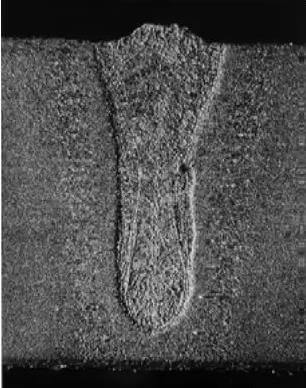

Le soudage laser à pénétration profonde, également connu sous le nom de soudage par trou de serrure, exige que le faisceau laser possède une densité d'énergie élevée, généralement supérieure à 10 kW/mm². Cette concentration d'énergie intense ne fait pas que fondre le métal, elle le vaporise également, ce qui crée une dynamique de soudage unique.

Le processus commence lorsque le faisceau laser focalisé chauffe rapidement la surface du métal au-delà de son point d'ébullition. Cela génère une vapeur de métal à haute pression, qui exerce une force sur le bain de fusion environnant. Le métal liquide est alors déplacé, formant une cavité étroite et profonde appelée "trou de serrure".

Ce trou de serrure est caractérisé par son rapport profondeur/largeur, souvent supérieur à 1:1, et est rempli de plasma métallique ionisé. Le plasma absorbe et réfléchit l'énergie du laser, transférant ainsi la chaleur plus profondément dans le matériau. Lorsque le faisceau laser avance, le trou de serrure se déplace avec lui, laissant derrière lui une traînée de métal en fusion.

La stabilité du trou de serrure est maintenue par un équilibre délicat entre la pression de la vapeur, la tension superficielle et les forces hydrostatiques. Derrière le trou de serrure qui avance, le métal en fusion déplacé reflue, remplissant le vide. Le refroidissement rapide et la solidification de ce métal forment le cordon de soudure, caractérisé par son profil profond et étroit.

Cette technique permet de réaliser des soudures profondes, à rapport d'aspect élevé, avec un minimum de zones affectées par la chaleur, ce qui la rend particulièrement adaptée à l'assemblage de matériaux épais ou à la création de soudures à pénétration totale en un seul passage. Toutefois, un contrôle minutieux des paramètres tels que la puissance du laser, la position du foyer et la vitesse de déplacement est crucial pour éviter les défauts tels que la porosité ou la fusion incomplète.

1. Trou de serrure

2. Métal en fusion

3. Soudures

4. Faisceau laser

5. Sens de soudage

6. Vapeur métallique

7. Pièce à usiner

Les soudure au laser se caractérise par sa forme étroite et fine, et son rapport profondeur/largeur peut même atteindre 10:1.

Le soudage par conduction thermique au laser, également connu sous le nom de soudage des bords, est une technique d'assemblage de précision dans laquelle un faisceau laser focalisé est dirigé le long du bord du matériau. Ce processus induit une fusion localisée, provoquant la fusion et la solidification du matériau fondu, formant ainsi un cordon de soudure de haute qualité. La profondeur de la soudure est très contrôlable, allant de presque zéro à environ 1 mm, ce qui en fait une méthode idéale pour les matériaux minces. En règle générale, cette méthode est plus efficace pour les matériaux d'une épaisseur allant jusqu'à 3 mm, bien qu'elle soit le plus souvent appliquée aux tôles d'une épaisseur inférieure à 2 mm.

Les lasers à semi-conducteurs, tels que les lasers Nd:YAG ou les lasers à fibre, sont préférés pour cette application en raison de l'excellente qualité de leur faisceau et de leur contrôle précis de l'énergie. Ce procédé excelle dans l'assemblage de composants à parois minces, en particulier dans les industries qui exigent une fermeture hermétique et des finitions esthétiques. Parmi les meilleurs exemples, citons le soudage de boîtiers de batteries, de boîtiers d'appareils médicaux tels que les boîtiers de stimulateurs cardiaques et de couvercles de machines-outils de précision.

1. Matière en fusion

2. Soudure

3. Faisceau laser

4. Sens de soudage

5. Pièce à usiner

L'un des principaux avantages du soudage par conduction thermique au laser est la production de soudures d'angle lisses et propres qui ne nécessitent souvent aucun traitement après soudage. Cette caractéristique améliore non seulement l'aspect visuel du joint soudé, mais contribue également à améliorer la résistance à la corrosion et à réduire la concentration des contraintes. Le procédé minimise également les zones affectées par la chaleur et la distorsion thermique, préservant ainsi les propriétés et la précision dimensionnelle du matériau.

2. Soudure par recouvrement

3. Soudage par chevauchement

5. Soudage par sertissage

Chaque forme de soudage a des applications, des avantages et des considérations spécifiques en ce qui concerne la préparation des joints, les paramètres de soudage et le contrôle de la qualité. Le choix dépend de facteurs tels que les propriétés des matériaux, les exigences de charge et les contraintes de fabrication.

Le soudage au laser est une méthode d'assemblage très précise et efficace, largement utilisée dans la fabrication des métaux. Les spécifications suivantes sont essentielles pour obtenir une qualité de soudure optimale :

Puissance du laser : elle est généralement comprise entre 1 et 20 kW, en fonction de l'épaisseur et du type de matériau. Une puissance plus élevée permet une pénétration plus profonde et des vitesses de soudage plus rapides.

Diamètre du cœur de la fibre : Généralement entre 50 et 600 μm. Les diamètres de noyau plus petits produisent un faisceau plus focalisé, idéal pour le soudage de précision, tandis que les diamètres plus grands conviennent pour des soudures plus larges.

Configuration de l'optique :

Vitesse de soudage : Elle varie de 1 à 50 m/min, en fonction des propriétés du matériau, de l'épaisseur et de la puissance du laser. Des vitesses plus élevées augmentent la productivité mais peuvent affecter la pénétration de la soudure.

Position focale : Le point focal optimal est généralement situé sur ou légèrement en dessous de la surface de la pièce. La profondeur du foyer peut être ajustée pour contrôler le profil de la soudure et la profondeur de pénétration.

Gaz de protection : Les gaz couramment utilisés sont l'argon, l'hélium ou l'azote. Les débits sont généralement compris entre 10 et 30 L/min. Une protection adéquate empêche l'oxydation et améliore la qualité de la soudure.

Absorption du matériau : Varie considérablement d'un matériau à l'autre. Par exemple :

Des taux d'absorption plus élevés permettent un transfert d'énergie plus efficace et une meilleure qualité de soudure. Les traitements de surface ou la sélection des longueurs d'onde peuvent être utilisés pour améliorer l'absorption des matériaux hautement réfléchissants.

Ces paramètres sont interdépendants et doivent être optimisés collectivement pour chaque application spécifique afin d'obtenir les caractéristiques de soudage souhaitées, telles que la profondeur de pénétration, la largeur de soudage et la résistance globale du joint.

En général, l'acier au carbone convient bien au soudage au laser et la qualité de la soudure dépend du niveau d'impuretés présent. Des niveaux élevés de soufre et de phosphore peuvent conduire à fissures de soudurece qui rend le soudage au laser inadapté aux matériaux contenant des niveaux élevés de ces éléments.

Les aciers à moyenne et haute teneur en carbone et les aciers ordinaires aciers alliés peuvent être efficacement soudés au laser, mais un préchauffage et un traitement après soudage sont nécessaires pour réduire les tensions et empêcher la formation de fissures.

En général, le laser soudage de l'acier inoxydable est plus facile à produire des joints de haute qualité que les méthodes de soudage conventionnelles.

L'acier inoxydable à faible conductivité thermique est plus propice à une pénétration profonde et étroite de la soudure.

L'acier inoxydable peut être divisé en quatre catégories principales : l'acier inoxydable ferritique (qui peut entraîner une fragilisation des joints), l'acier inoxydable austénitique (sujet à la fissuration à chaud), l'acier inoxydable martensitique (connu pour sa faible résistance à la corrosion) et l'acier inoxydable à l'oxydation (connu pour sa faible résistance à l'oxydation). soudabilité) et l'acier inoxydable duplex (qui peut être sujet à la fragilisation dans la zone affectée par le soudage).

La forte réflectivité et la conductivité thermique des surfaces en alliage d'aluminium rendent le soudage au laser difficile.

Pour le soudage au laser de matériaux très réactifs, le seuil de performance énergétique est plus prononcé.

Les propriétés de soudage de différentes séries et qualités de alliages d'aluminium varier.

Aluminium soudage d'alliages difficultés :

L'aluminium a une forte capacité d'oxydation et est sujet à l'oxydation dans l'air et pendant le soudage. L'alumine qui en résulte a un point de fusion élevé et est très stable.

L'élimination de la pellicule d'oxyde est un défi et sa proportion est importante, ce qui la rend difficile à séparer de la surface. Cela peut entraîner des défauts tels que l'inclusion de scories, une fusion incomplète et une pénétration incomplète.

Le film d'oxyde à la surface de l'aluminium peut également adsorber une quantité importante d'eau, ce qui entraîne la formation de pores dans la soudure.

Les exigences en matière de propreté de la pièce sont élevées.

L'aluminium a une conductivité thermique et une capacité calorifique spécifique plus élevées.

Afin d'assurer l'efficacité de la souder l'aluminiumIl est donc recommandé d'utiliser des sources d'énergie très concentrées et puissantes. En outre, le préchauffage peut parfois être utilisé comme mesure de procédé.

En général, la puissance laser requise est relativement importante.

L'aluminium a un coefficient de dilatation linéaire important et subit un retrait volumétrique significatif pendant la solidification, ce qui entraîne une déformation et une contrainte élevées dans l'élément soudé. Il peut en résulter des cavités de retrait, des porosités de retrait, des fissures thermiques et des tensions élevées. stress interne.

L'aluminium a une forte capacité à réfléchir la lumière et la chaleur.

Il n'y a pas de changement de couleur notable lors de la transformation de l'état solide à l'état liquide, ce qui rend difficile l'évaluation de la qualité de l'eau lors de la transformation de l'état solide à l'état liquide. processus de soudage.

L'aluminium à haute température est peu résistant et a du mal à supporter le bain de fusion, ce qui le rend susceptible d'être soudé.

Le laser utilisé pour le soudage doit être résistant forte réflexion.

La formation de pores est fréquente dans le soudage de l'aluminium. L'aluminium et ses alliages peuvent dissoudre une quantité importante d'hydrogène à l'état liquide, mais presque pas à l'état solide.

Pendant la solidification et le refroidissement rapide du bain de soudure, l'hydrogène ne peut pas s'échapper à temps, ce qui entraîne la formation de pores d'hydrogène.

Les exigences en matière de propreté de la pièce sont élevées, y compris en ce qui concerne le séchage de la pièce et de son environnement.

L'évaporation et la combustion des éléments d'alliage pendant le soudage peut entraîner une diminution de la performance de la soudure.

Le processus de soudage du cuivre miroir est similaire à celui de l'alliage d'aluminium, mais le cuivre miroir a une plus grande capacité de réflexion.

Les qualités les plus couramment utilisées dans l'industrie sont T1, T2 et T3, qui ont un aspect violet distinctif et sont donc également connues sous le nom de cuivre rouge.

Facilement généré défauts de soudure:

Les gaz de protection jouent un rôle crucial dans la protection et l'amélioration de la qualité des soudures :

Les gaz de protection créent une atmosphère protectrice autour du bain de soudure, empêchant la contamination atmosphérique et garantissant une intégrité optimale de la soudure. Cette couche protectrice est essentielle pour divers procédés de soudage, notamment le soudage à l'arc sous gaz métallique (GMAW), le soudage à l'arc sous gaz tungstène (GTAW) et le soudage à l'arc sous flux (FCAW).

Les principales fonctions des gaz de protection sont les suivantes

Gaz de protection courants et leurs applications :

Le choix du gaz de protection dépend de facteurs tels que le matériau de base, le procédé de soudage, les propriétés souhaitées de la soudure et les considérations de coût. Les débits de gaz et le positionnement de la buse sont essentiels pour une protection efficace.

Le gaz de protection est généralement délivré par la torche de soudage ou par une buse séparée. Dans les applications de soudage robotisé, les systèmes d'alimentation en gaz sont intégrés dans l'ensemble de soudage, les débits étant souvent contrôlés par la programmation du robot.

Lors du soudage de pièces tridimensionnelles complexes, la programmation robotique doit tenir compte de l'orientation de la torche et du débit de gaz afin de maintenir une couverture de protection constante. Cela peut nécessiter une planification avancée de la trajectoire et des mouvements multi-axes, ce qui peut accroître la complexité de la programmation et les temps de cycle.

Avant de procéder au soudage, il est essentiel de définir clairement les spécifications du soudage, qui englobent généralement la résistance de la soudure (exigences en matière de pénétration, de contrôle des pores, de contrôle des fissures, etc.), l'aspect (planéité de la soudure, niveau d'oxydation, rapport profondeur-largeur, etc.

Inspection de la qualité :

L'objectif premier de l'inspection de la qualité du soudage au laser est de s'assurer que la pièce soudée satisfait ou dépasse les exigences de performance spécifiées pour l'application envisagée. Ce processus implique une évaluation complète du cordon de soudure et de la zone affectée thermiquement (ZAT) générée au cours du processus de soudage.

Les principaux aspects de l'inspection de la qualité des soudures au laser sont les suivants :

Les normes de qualité pour le soudage au laser, telles que ISO 13919 ou AWS D17.1, fournissent des critères d'acceptation spécifiques pour diverses caractéristiques de soudage. Le respect de ces normes garantit la cohérence, la fiabilité et les performances optimales des composants soudés au laser dans diverses applications industrielles.

Les soudures doivent respecter les critères de qualité essentiels suivants :

1. Intégrité dimensionnelle :

La largeur et la profondeur de la soudure doivent être strictement conformes aux spécifications de soudage et répondre à la force de soudage requise. Cela garantit une fusion correcte et la capacité de charge du joint soudé.

2. Qualité de la microstructure :

La structure cristalline de la soudure doit présenter :

3. Conformité avec la spécification de la procédure de soudage (WPS) :

Le WPS décrit d'autres paramètres essentiels, notamment, mais pas exclusivement, les suivants :

4. Atténuation des défauts :

Le WPS spécifie également les limites acceptables pour divers défauts de soudage, qui peuvent inclure :

Le respect de ces exigences garantit la production de soudures de haute qualité qui répondent à la fois à l'intégrité structurelle et aux normes de performance métallurgique essentielles pour l'application envisagée.

La figure suivante montre différents défauts de soudage :

Défauts de qualité des soudures

Les défauts internes typiques des soudures posent des problèmes importants pour l'intégrité et la performance des structures. Ces défauts, souvent cachés à l'inspection visuelle, peuvent compromettre la résistance, la durabilité et la sécurité des joints soudés. Les défauts internes de soudure les plus courants sont les suivants

1. Fusion incomplète : Elle se produit lorsque la coalescence entre le métal soudé et le métal de base ou entre les passes de soudure successives est insuffisante. Les causes sont les suivantes :

2. Porosité : Caractérisée par la présence de petites cavités ou de vides dans le métal soudé, la porosité résulte de :

3. Les fissures : Elles peuvent se produire à la surface ou à l'intérieur de la soudure et comptent parmi les défauts les plus graves. Les types de fissures sont les suivants :

4. Inclusions de laitier : Matériaux solides non métalliques piégés dans le métal soudé, résultant généralement de :

5. Manque de pénétration : Se produit lorsque le métal soudé ne pénètre pas dans toute l'épaisseur du joint, souvent pour les raisons suivantes :

La détection et le traitement de ces défauts internes nécessitent des méthodes de contrôle non destructif avancées telles que la radiographie, le contrôle par ultrasons ou le contrôle par magnétoscopie. La mise en œuvre de procédures de soudage appropriées, le maintien d'environnements de travail propres et la garantie de la compétence des soudeurs sont essentiels pour minimiser l'apparition de ces défauts et assurer des soudures fiables et de haute qualité.

Défauts de qualité dans les joints à recouvrement

Profil de soudure irrégulier : Se manifeste par une géométrie irrégulière des cordons, y compris des microfissures causées par l'effondrement de la soudure. Cela peut réduire considérablement la solidité du joint et la résistance à la fatigue.

Éclaboussures : Les "explosions" de métal en fusion créent des piqûres sur la surface de la soudure, ce qui compromet l'intégrité de la soudure. Ces défauts peuvent entraîner des concentrations de contraintes, une réduction de la résistance et la formation potentielle de porosités.

Remplissage et contre-dépouille : L'affaissement de la surface de la soudure (underfill) et l'érosion du métal de base adjacent à la soudure (undercut) réduisent la section transversale effective, diminuant ainsi la résistance globale du joint et les performances en matière de fatigue.

Désalignement : Dans les soudures bout à bout, un mauvais ajustement entraîne un désalignement axial ou angulaire, ce qui réduit la surface de soudure effective et crée des concentrations de contraintes qui peuvent entraîner une défaillance prématurée.

Défauts des cratères : Les cratères d'extrémité mal remplis réduisent la zone de contrainte effective et peuvent provoquer des fissures, en particulier dans les applications de chargement cyclique.

Oxydation : Une couverture inadéquate du gaz de protection entraîne une oxydation de la surface, ce qui compromet la résistance à la corrosion, en particulier pour les aciers inoxydables et les métaux réactifs.

Adhésion des projections : Les gouttelettes de métal fondu qui adhèrent à la surface de la soudure ou du métal de base réduisent la qualité esthétique et nécessitent un nettoyage supplémentaire après la soudure, ce qui augmente les coûts de production.

Distorsion induite par le soudage : L'échauffement localisé pendant le soudage provoque une dilatation et une contraction non uniformes, ce qui entraîne des contraintes résiduelles et des modifications dimensionnelles. Pour les composants nécessitant plusieurs soudures, il convient d'optimiser la séquence de soudage, d'utiliser des montages appropriés et de recourir à des techniques d'atténuation de la distorsion (par exemple, pas en arrière, soudage équilibré) afin de minimiser la déformation globale.

Pour l'acier au carbone et l'acier inoxydable :

Il est important de noter qu'il s'agit de directives générales et que les besoins réels en énergie peuvent varier en fonction de facteurs tels que la composition du matériau, l'état de surface, la configuration du joint et la qualité de soudure souhaitée. Pour obtenir des résultats optimaux, il convient de tenir compte des éléments suivants :

Lors de la sélection d'un machine à souder au laserIl est donc conseillé de choisir un système avec une marge de puissance supérieure aux exigences minimales, afin de pouvoir s'adapter à des conditions variables et à des besoins futurs. En outre, il convient de prendre en compte des facteurs tels que la flexibilité de la livraison du faisceau, les systèmes de contrôle et les capacités d'intégration avec les processus de fabrication existants.