Avez-vous déjà réfléchi à l'importance d'une bonne lubrification des roulements pour la longévité des machines ? La bonne méthode de lubrification peut réduire considérablement le frottement, prévenir l'usure et prolonger la durée de vie de vos roulements. Dans cet article, vous découvrirez 11 méthodes différentes de lubrification des roulements, de la lubrification manuelle et par points d'égouttement à des techniques plus avancées telles que la lubrification par pulvérisation et par jet. En comprenant ces méthodes, vous serez en mesure de choisir la stratégie de lubrification la plus efficace, garantissant ainsi des performances et une durabilité optimales pour vos machines. Plongez dans cette expérience pour apprendre comment assurer le bon fonctionnement et l'efficacité de vos roulements.

La lubrification des roulements est un aspect critique des systèmes mécaniques, remplissant de multiples fonctions essentielles qui ont un impact significatif sur les performances et la longévité des roulements. Les principaux objectifs de la lubrification sont les suivants

Une bonne lubrification permet non seulement de préserver l'intégrité du roulement, mais contribue également à la fiabilité et à l'efficacité globales du système mécanique. Elle agit comme une barrière contre les contaminants environnementaux, tels que l'humidité et les particules, qui peuvent entraîner une défaillance prématurée des roulements.

Dans ce guide complet, nous allons explorer 11 méthodes de lubrification largement adoptées pour les roulements, chacune avec ses avantages et ses applications uniques. En comprenant ces techniques, les ingénieurs et les concepteurs peuvent prendre des décisions éclairées pour optimiser les performances des roulements, réduire les besoins de maintenance et améliorer la longévité de leurs systèmes mécaniques.

Les sections suivantes abordent les spécificités de chaque méthode de lubrification, en donnant un aperçu de leurs principes, de leurs applications et des meilleures pratiques. Ces connaissances s'avéreront précieuses dans votre processus de conception, vous permettant de sélectionner la stratégie de lubrification la plus appropriée à vos exigences spécifiques en matière de roulements et de conditions de fonctionnement.

1. Lubrification manuelle

La lubrification manuelle, et plus précisément la méthode du huilage, représente l'approche la plus fondamentale de la lubrification des roulements. Cette technique implique qu'un opérateur utilise un graisseur pour réapprovisionner en lubrifiant lorsque le niveau d'huile du roulement devient insuffisant. Bien que simple, cette méthode présente des difficultés pour maintenir des niveaux de lubrification constants et comporte un risque élevé d'oubli dans les calendriers de remplissage.

Cette approche de la lubrification est principalement adaptée aux roulements fonctionnant dans des conditions spécifiques :

Pour améliorer l'efficacité et la fiabilité de la lubrification manuelle, envisagez de mettre en œuvre les optimisations suivantes :

1. Installer des dispositifs de protection :

2. Intégrer des dispositifs de filtrage au point de lubrification :

3. Établir un programme de lubrification rigoureux :

4. Choisir le lubrifiant approprié :

5. Opérateurs ferroviaires :

Si la lubrification manuelle est simple et peu coûteuse au départ, il est important de mettre en balance ces avantages avec les risques potentiels d'une lubrification irrégulière et l'intensité de la main d'œuvre liée à des interventions manuelles fréquentes. Pour les applications plus exigeantes ou lorsque la fiabilité est primordiale, il faut envisager de passer à des systèmes de lubrification automatisés ou à des roulements étanches et pré-lubrifiés pour améliorer les performances et réduire les besoins de maintenance.

La méthode de lubrification par point d'égouttement est principalement utilisée pour les roulements soumis à des charges légères à moyennes, fonctionnant à des vitesses périphériques inférieures à 4 ou 5 mètres par seconde. Cette technique implique la distribution contrôlée d'une quantité relativement constante d'huile lubrifiante à partir d'un réservoir à travers des orifices conçus avec précision, tels que des trous calibrés, des aiguilles de dosage ou des vannes réglables.

L'exemple par excellence de cette méthode est la coupelle d'huile goutte à goutte, un dispositif qui a fait ses preuves dans les machines industrielles. Le taux de distribution de l'huile dans la lubrification au point d'égouttement peut varier de manière significative en fonction de plusieurs facteurs critiques :

Pour optimiser la lubrification au point d'égouttage, les ingénieurs doivent tenir compte de ces facteurs et mettre en œuvre des mécanismes de contrôle précis. Les systèmes modernes intègrent souvent des régulateurs de débit à compensation de température ou des unités de microdosage à commande électronique pour maintenir une lubrification constante dans des conditions de fonctionnement variables.

Bien que leur concept soit simple, les systèmes de lubrification par point d'égouttement bien conçus peuvent fournir une lubrification fiable et rentable pour une large gamme d'applications industrielles, des machines textiles aux équipements de transformation des aliments.

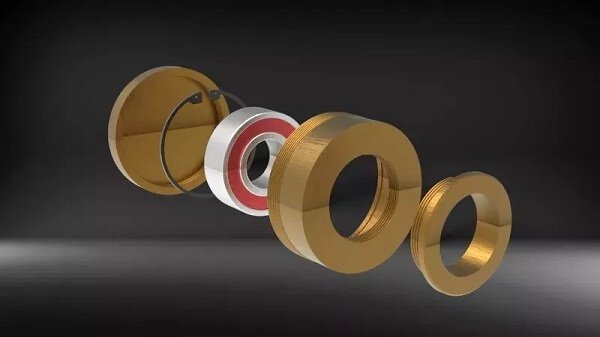

La méthode de lubrification par anneau d'huile utilise un anneau libre suspendu à l'arbre, qui tourne pour transporter l'huile d'un réservoir vers les surfaces de roulement. Cette technique d'autolubrification est spécialement conçue pour les applications à arbre horizontal, tirant parti de la gravité et de la rotation de l'arbre pour maintenir une distribution régulière de l'huile.

Cette méthode est particulièrement efficace pour les roulements à vitesse moyenne ou élevée dont le diamètre de l'arbre est supérieur à 50 mm (environ 2 pouces). Les performances optimales sont obtenues grâce à l'utilisation d'une bague d'huile sans soudure, qui assure une distribution uniforme de l'huile et minimise les déséquilibres potentiels. Le matériau de la bague est généralement du laiton ou du bronze, choisis pour leur durabilité et leur compatibilité avec les huiles lubrifiantes courantes.

Le rapport d'aspect du roulement (rapport longueur/diamètre) détermine le nombre de bagues d'huile nécessaires :

Les considérations clés pour une lubrification efficace des anneaux d'huile sont les suivantes :

Bien que simple et fiable, la lubrification par anneau d'huile nécessite un contrôle régulier du niveau et de la qualité de l'huile pour maintenir son efficacité. Elle est particulièrement adaptée aux opérations régulières où des vitesses d'arbre constantes permettent la formation d'un film d'huile stable.

La méthode de lubrification par câble d'huile utilise l'action capillaire et les effets de siphonage pour transporter l'huile lubrifiante d'un réservoir d'huile vers les surfaces des roulements. Cette technique est principalement utilisée pour les roulements soumis à des charges légères à modérées, fonctionnant à des vitesses périphériques inférieures à 4 ou 5 mètres par seconde. L'efficacité du système provient de la double fonctionnalité du câble d'huile : il agit à la fois comme un mécanisme d'acheminement du lubrifiant et comme un moyen de filtration in situ.

En pratique, un câble textile spécialement conçu, généralement en laine ou en mélange de fibres synthétiques, est partiellement immergé dans une coupelle d'huile placée au-dessus du roulement. Les fibres du câble créent un réseau de canaux microscopiques qui facilitent le transport de l'huile par capillarité. Lorsque le roulement tourne, il induit un léger effet de siphonnage, attirant l'huile le long du câble et sur les surfaces du roulement.

Cette méthode présente plusieurs avantages, notamment

Toutefois, les utilisateurs doivent être conscients de ses limites :

Lors de la mise en œuvre de la lubrification des câbles d'huile, le choix du câble, l'installation et la viscosité de l'huile sont des facteurs essentiels pour garantir des performances optimales et la longévité des roulements.

La méthode du tampon d'huile utilise l'action capillaire pour distribuer l'huile lubrifiante d'un réservoir à la surface de l'arbre. Cette technique utilise un matériau poreux, généralement du feutre ou du bronze fritté, comme tampon d'huile. Les canaux microscopiques du tampon aspirent l'huile du réservoir et la transportent jusqu'à l'interface arbre-palier par force capillaire. Cette méthode présente plusieurs avantages, notamment le maintien d'une surface de frottement propre et la fourniture d'une lubrification constante et contrôlée.

Cependant, le système de tampons d'huile n'est pas sans limites. Les contaminants environnementaux, en particulier les fines particules de poussière, peuvent s'accumuler dans les pores du tampon au fil du temps, ce qui risque d'obstruer le flux d'huile et de réduire l'efficacité de la lubrification. Ce problème nécessite un entretien régulier et, dans certains cas, le remplacement des tampons pour garantir des performances optimales.

Notamment, le taux d'alimentation en huile dans la lubrification par coussin d'huile est nettement inférieur à celui des systèmes traditionnels de lubrification par bain d'huile ou de lubrification forcée. En règle générale, le volume d'huile distribué est d'environ 1/20e de celui fourni par les méthodes conventionnelles de lubrification à l'huile. Cette consommation réduite d'huile peut être avantageuse dans les applications nécessitant une lubrification minimale ou lorsque la conservation de l'huile est une priorité. Cependant, elle peut s'avérer insuffisante pour les applications à forte charge ou à grande vitesse qui exigent une lubrification plus importante.

Lors de la mise en œuvre de la lubrification par coussinets d'huile, les ingénieurs doivent soigneusement prendre en compte des facteurs tels que la vitesse de l'arbre, les conditions de charge, la température de fonctionnement et les facteurs environnementaux afin de s'assurer que le système peut maintenir une lubrification adéquate tout au long de la durée de vie du roulement. En outre, le choix de la viscosité de l'huile et du matériau du coussinet est crucial pour optimiser l'action capillaire et obtenir les performances de lubrification souhaitées.

La méthode de lubrification par bain d'huile, également connue sous le nom de méthode d'immersion, consiste à immerger partiellement le roulement dans un réservoir d'huile lubrifiante. Cette technique est particulièrement efficace pour les butées d'arbres verticaux, où elle permet une lubrification constante et fiable. Les éléments rotatifs du roulement absorbent l'huile lorsqu'ils traversent le bain, la répartissant sur toutes les surfaces du roulement.

Bien que très efficace pour les applications verticales, cette méthode n'est généralement pas adaptée aux roulements radiaux sur des arbres horizontaux. Dans les configurations horizontales, l'huile a tendance à s'accumuler au fond, ce qui entraîne une lubrification inégale et une surchauffe potentielle des éléments supérieurs du roulement. En outre, une submersion excessive de l'huile dans les configurations horizontales peut provoquer un barattage, ce qui augmente la consommation d'énergie et les températures de fonctionnement.

Pour obtenir des performances optimales dans les systèmes à bain d'huile, des facteurs tels que la viscosité de l'huile, la température de fonctionnement et le niveau du bain doivent être soigneusement contrôlés. Une analyse régulière de l'huile et un calendrier de remplacement sont essentiels pour maintenir la qualité du lubrifiant et prévenir la dégradation des roulements due à la contamination ou à l'oxydation.

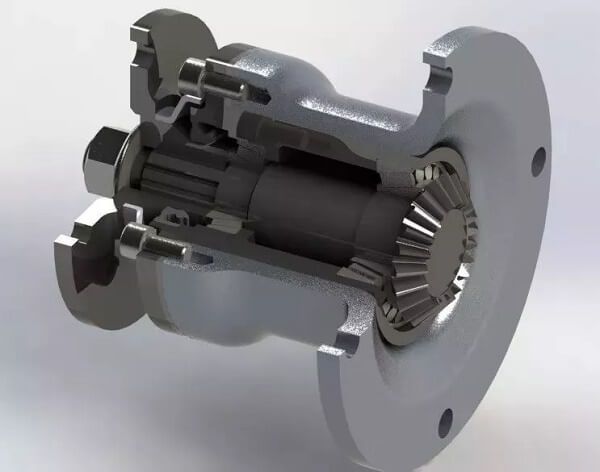

La lubrification par barbotage est une méthode dynamique de distribution d'huile qui utilise l'énergie cinétique des composants en rotation pour disperser le lubrifiant dans un système de roulements. Cette technique consiste à immerger partiellement des éléments rotatifs, tels que des engrenages ou des disques, dans un réservoir d'huile. Lorsque ces composants tournent à grande vitesse, ils agitent et éclaboussent l'huile, créant un fin brouillard ou une pulvérisation qui recouvre les surfaces critiques des roulements.

Cette méthode est particulièrement efficace pour les roulements à grande vitesse fonctionnant à plus de 3 000 tr/min, où les forces centrifuges facilitent la distribution de l'huile. Elle est couramment utilisée dans des applications telles que les transmissions automobiles, les boîtes de vitesses industrielles et certains types de compresseurs. Les avantages de la lubrification par barbotage sont sa simplicité, sa rentabilité et sa capacité à fournir une lubrification adéquate sans avoir recours à des systèmes de pompage d'huile complexes.

Cependant, il est important de noter que la lubrification par barbotage a ses limites. La viscosité de l'huile doit être soigneusement sélectionnée pour trouver un équilibre entre une projection efficace et la formation d'un film adéquat. En outre, le niveau d'huile dans le réservoir doit être régulièrement contrôlé et maintenu pour garantir une lubrification constante. Pour les applications à très grande vitesse ou celles qui nécessitent un contrôle précis de l'huile, des méthodes plus avancées telles que la lubrification par pression ou par brouillard d'huile peuvent être préférables.

La méthode d'atomisation consiste à disperser le lubrifiant en un fin brouillard et à l'appliquer directement sur les surfaces de frottement. Cette technique utilise des buses ou des atomiseurs spécialisés pour créer des gouttelettes microscopiques, dont le diamètre varie généralement de 10 à 100 microns. Le brouillard qui en résulte assure une couverture uniforme et pénètre dans les zones difficiles d'accès, ce qui le rend particulièrement efficace pour les roulements à grande vitesse fonctionnant à plus de 10 000 tours/minute.

La lubrification par pulvérisation offre plusieurs avantages dans les applications de mécanique de précision :

Cependant, les ingénieurs doivent tenir compte de facteurs tels que la viscosité du lubrifiant, la température de fonctionnement et les conditions environnementales lors de la conception des systèmes de lubrification par pulvérisation afin de garantir des performances optimales et la longévité des roulements.

La lubrification par huile sous pression est une méthode sophistiquée qui utilise une pompe de lubrification pour acheminer l'huile vers le roulement sous une pression contrôlée. Ce système assure une alimentation continue et précisément dosée en lubrifiant sur les surfaces de contact critiques. L'huile, après avoir rempli sa fonction de lubrification, est récupérée dans le roulement et recirculée dans le réservoir d'huile, créant ainsi un système en boucle fermée. Cette méthode s'impose comme la technique de distribution d'huile la plus fiable et la plus efficace, particulièrement adaptée aux roulements à grande vitesse, aux charges lourdes et aux paliers lisses critiques dans les applications industrielles.

Les principaux avantages de la lubrification par huile sous pression sont les suivants :

Lors de la mise en œuvre de la lubrification par huile sous pression, des facteurs tels que la viscosité de l'huile, la capacité de la pompe, les réglages de pression et les systèmes de filtration doivent être soigneusement pris en compte pour répondre aux exigences spécifiques des roulements et aux conditions de fonctionnement. Cette méthode est couramment employée dans les grandes machines industrielles, les turbines et les équipements à hautes performances où la fiabilité et la précision sont primordiales.

Le système de lubrification par circulation d'huile utilise une méthode sophistiquée pour fournir de l'huile filtrée avec précision aux composants critiques des roulements par l'intermédiaire d'une pompe à huile de haute précision. Ce système dynamique fait circuler le lubrifiant en continu, ce qui lui permet de remplir de multiples fonctions au-delà de la lubrification de base. Après avoir traversé le roulement, l'huile subit un processus de filtration rigoureux pour éliminer les particules d'usure et les contaminants, puis elle est refroidie efficacement par un échangeur de chaleur avant d'être remise en circulation. Ce système en boucle fermée assure non seulement une lubrification supérieure, mais constitue également une solution efficace de gestion de la chaleur, ce qui le rend particulièrement adapté aux applications de roulements à grande vitesse où le contrôle thermique est crucial.

Les avantages de la lubrification par circulation d'huile sont les suivants :

Compte tenu de ces avantages, la lubrification par circulation d'huile est le choix privilégié pour les applications à hautes performances telles que les turbomachines, les broches de machines-outils à grande vitesse et les équipements industriels critiques où la fiabilité et l'efficacité sont primordiales.

La lubrification par jet, une méthode d'injection à haute pression, utilise une pompe à huile de précision pour propulser le lubrifiant à grande vitesse à travers une buse soigneusement conçue, directement dans le roulement. Cette technique avancée garantit que le lubrifiant pénètre dans les surfaces critiques du roulement, surmontant la barrière d'air créée par la rotation à grande vitesse. L'huile traverse ensuite la géométrie interne du roulement et sort par des rainures ou des canaux d'huile à l'autre extrémité.

Cette méthode est cruciale pour les roulements fonctionnant à des vitesses extrêmes, généralement supérieures à 1 million de DN (alésage du roulement en mm multiplié par le nombre de tours/minute). À de telles vitesses, l'air environnant forme une couche limite à haute vitesse qui agit comme une barrière, empêchant les méthodes de lubrification conventionnelles d'atteindre efficacement les composants internes du roulement.

Pour optimiser l'efficacité de la lubrification des jets :

Après avoir évalué les avantages et les inconvénients des différentes méthodes de lubrification, la technique appropriée peut être sélectionnée en fonction des conditions de fonctionnement spécifiques et des exigences du roulement. Les grands principes de sélection peuvent être résumés comme suit :

La lubrification des roulements est un processus critique et continu qui a un impact significatif sur les performances et la longévité des systèmes mécaniques. Le cycle de remplacement des lubrifiants dépend de plusieurs facteurs, notamment les conditions de fonctionnement, les facteurs environnementaux et la quantité de lubrifiant. Dans des conditions optimales - environnements propres avec des températures de fonctionnement inférieures à 50°C (122°F) et une contamination particulaire minimale - le remplacement du lubrifiant est généralement recommandé une fois par an. Cependant, lorsque les conditions de fonctionnement deviennent plus sévères, la fréquence de remplacement doit être ajustée en conséquence.

Lorsque la température de l'huile atteint ou dépasse régulièrement 100°C (212°F), la stabilité thermique et la viscosité du lubrifiant sont compromises, ce qui nécessite un remplacement plus fréquent, généralement tous les trois mois, voire plus souvent. Il est essentiel de noter que les températures élevées accélèrent l'oxydation et la dégradation du lubrifiant, ce qui peut entraîner une diminution de la protection et une augmentation de l'usure.

Le contrôle régulier de l'état des lubrifiants par l'analyse de l'huile peut fournir des indications précieuses sur les intervalles de remplacement optimaux. Cette approche proactive permet de personnaliser les programmes de maintenance en fonction des conditions réelles d'exploitation, ce qui peut prolonger la durée de vie de l'équipement et réduire les temps d'arrêt. En outre, la mise en œuvre de mécanismes d'étanchéité et de systèmes de filtration appropriés peut contribuer à maintenir la propreté du lubrifiant, ce qui peut prolonger sa durée de vie.

En fin de compte, le respect des recommandations du fabricant, associé à une compréhension approfondie de votre environnement d'exploitation spécifique, garantira une performance optimale des roulements et maximisera l'efficacité globale de vos systèmes mécaniques.