Vous êtes-vous déjà demandé comment la puissance est transmise entre les machines ? La transmission par courroie est une solution simple mais ingénieuse qui a révolutionné l'ingénierie mécanique. Dans cet article de blog, nous allons explorer le monde fascinant des transmissions par courroie, de leurs principes de base à leurs diverses applications. Rejoignez-nous pour percer les mystères de ce composant essentiel des machines modernes et découvrir comment il continue à façonner notre monde aujourd'hui.

Une transmission par courroie est un système de transmission mécanique qui transfère le mouvement de rotation et le couple d'un arbre moteur à un ou plusieurs arbres entraînés à l'aide d'une courroie continue et flexible. Ce système est particulièrement efficace lorsque les composants moteurs et entraînés sont séparés dans l'espace, ce qui permet un transfert de puissance efficace sur des distances considérables.

Les transmissions par courroie se composent de plusieurs éléments clés :

Par rapport à d'autres transmissions mécaniques, les transmissions par courroie offrent plusieurs avantages :

Cependant, les transmissions par courroie ont également des limites :

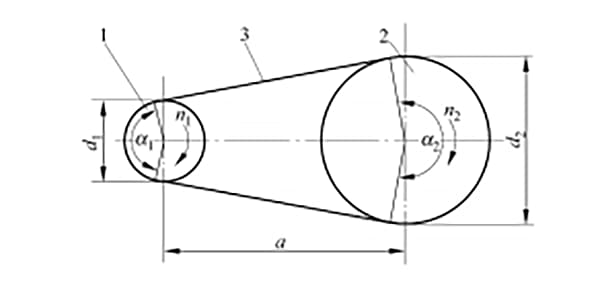

Le système de transmission par courroie est un mécanisme fondamental de transmission de puissance comprenant plusieurs éléments clés : une poulie motrice, une poulie réceptrice, une courroie de transmission étroitement fixée sur les deux poulies et un châssis de machine de soutien, comme illustré à la figure 8-1. Cette disposition facilite le transfert de l'énergie mécanique d'un arbre en rotation à un autre par le biais de forces de frottement.

La poulie motrice, généralement reliée à une source d'énergie telle qu'un moteur électrique, initie le mouvement du système. En tournant, la friction superficielle de la poulie engage la courroie de transmission, ce qui la met en mouvement. Ce mouvement est ensuite transféré à la poulie motrice, qui est montée sur l'arbre de la machine ou de l'appareil nécessitant de l'énergie.

L'efficacité et les performances d'un système de transmission par courroie dépendent de plusieurs facteurs :

Les transmissions par courroie offrent des avantages tels que l'absorption des chocs, la réduction du bruit et la capacité de transmettre de la puissance sur des distances considérables. Toutefois, elles peuvent nécessiter un entretien et un remplacement périodiques en raison de l'usure et de l'étirement au fil du temps.

1- Poulie d'entraînement

2- Poulie entraînée

3- Courroie d'entraînement

Les transmissions par courroie peuvent être classées en deux catégories, à savoir les transmissions par friction et les transmissions par engrènement, en fonction de leurs principes d'entraînement. Cet article traite principalement des questions liées aux transmissions par friction.

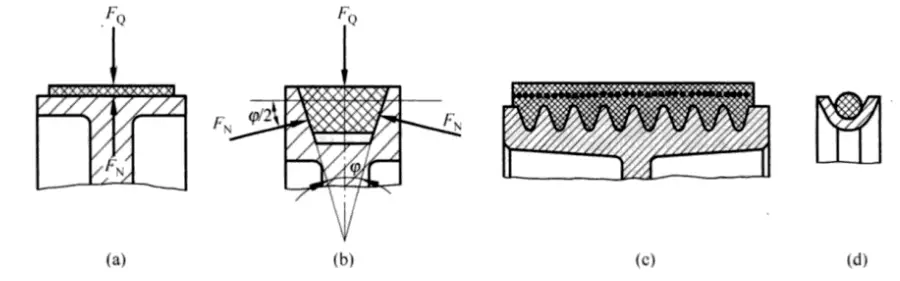

2.1. Les transmissions par courroie frictionnelle transmettent le mouvement et la puissance grâce à la force de friction générée entre la courroie de transmission, qui s'adapte étroitement à la poulie, et la surface de contact de la poulie. En fonction de la forme de la section transversale de la courroie de transmission, on distingue les courroies plates, les courroies trapézoïdales, les courroies à bords multiples et les courroies rondes.

2.1.1 La section transversale d'une courroie plate est rectangulaire et sa surface intérieure en contact avec la poulie est la face de travail. Elle est principalement utilisée pour la transmission sur de longues distances entre deux arbres parallèles tournant dans le même sens.

2.1.2 La section transversale d'une courroie trapézoïdale est trapézoïdale, les deux côtés en contact avec la gorge de la poulie servant de surfaces de travail. La gorge de la poulie est également trapézoïdale. L'analyse de la force sur la surface du coin révèle que, dans des conditions de tension et de coefficient de frottement égales, la force de frottement générée par la courroie trapézoïdale est supérieure à celle de la courroie plate.

Par conséquent, la courroie trapézoïdale a une capacité de transmission plus forte et une structure plus compacte, ce qui la rend largement utilisée dans la transmission mécanique. En fonction de leur largeur et de leur hauteur relatives, les courroies trapézoïdales peuvent être divisées en plusieurs types : courroies trapézoïdales régulières, courroies trapézoïdales étroites, courroies trapézoïdales larges, courroies trapézoïdales pour automobiles, courroies trapézoïdales dentées et courroies trapézoïdales à angle aigu. Actuellement, les courroies trapézoïdales régulières sont les plus utilisées.

2.1.3 La courroie à bords multiples, hybride de la courroie plate et des courroies trapézoïdales multiples, combine les avantages de ces deux types de courroies et est souvent utilisée dans les grands systèmes de transmission de puissance où une structure compacte est requise.

2.1.4 La section transversale d'une courroie ronde est circulaire et n'est utilisée que pour les transmissions à faible vitesse et à faible puissance telles que les machines à coudre et les instruments.

2.2 La transmission par courroie crantée transmet le mouvement et la puissance en engrenant les dents de la courroie avec celles de la poulie. La courroie synchrone comme le montre la figure 8-3, est un exemple typique.

En plus de conserver les avantages de la transmission par friction, les courroies synchrones offrent également une transmission de puissance élevée, des rapports d'engrenage précis et sont souvent utilisées dans des situations nécessitant une transmission en douceur et une grande précision, comme dans les magnétophones, les mixeurs alimentaires, les machines-outils à commande numérique et les machines textiles. La section transversale d'une courroie synchrone est rectangulaire, la surface intérieure de la courroie étant dentée.

Contrairement à la structure d'une courroie en entraînement par friction, la couche de résistance d'une courroie synchrone est principalement composée de câbles en acier, ce qui entraîne une moindre déformation sous charge. Le bord de la poulie synchrone est également fabriqué avec une forme de dent en développante correspondant à la surface intérieure de la courroie, produite à l'aide d'un processus de génération par engrenage en développante. outils de coupe. Par conséquent, les dimensions des dents de la poulie dépendent de la taille des outils de coupe utilisés.

Les transmissions par courroie présentent une excellente élasticité, ce qui leur permet d'amortir et d'absorber efficacement les vibrations, assurant ainsi une transmission de puissance en douceur avec un minimum de bruit. En cas de surcharge, le glissement contrôlé entre la courroie et la poulie sert de mécanisme de protection, évitant ainsi d'endommager d'autres composants de la transmission. La simplicité des systèmes de transmission par courroie facilite la fabrication, l'installation et la maintenance, ce qui se traduit par des solutions de transfert de puissance rentables.

En fonctionnement, les courroies de transmission peuvent subir un glissement élastique, ce qui peut entraîner de légères variations du rapport de transmission. Ce phénomène, bien que généralement gérable, empêche le maintien d'un rapport de vitesse strictement constant. Les transmissions par courroie présentent généralement des dimensions globales plus importantes que les autres méthodes de transmission de puissance, ce qui peut se traduire par des rendements de transmission légèrement inférieurs. Par conséquent, les systèmes de transmission par courroie sont le plus souvent utilisés pour des applications de transfert de puissance ≤ 50kW, avec des vitesses de courroie optimales comprises entre 5 et 25 m/s. Le rapport de transmission recommandé pour un fonctionnement efficace ne doit pas dépasser 5:1. Dans des conditions de conception et d'entretien appropriées, les systèmes de transmission par courroie peuvent atteindre des rendements compris entre 92% et 97%.

Les transmissions par courroie fonctionnent dans des conditions dynamiques où la déformation élastique joue un rôle crucial dans la transmission de puissance et la fiabilité du système. La courroie de transmission, composée de matériaux élastomères et de fibres de renforcement, présente un comportement viscoélastique sous charge. Lorsqu'une tension est appliquée, la courroie subit un étirement élastique, l'ampleur de la déformation étant directement proportionnelle à la force de tension appliquée.

Pendant le fonctionnement, il existe un différentiel de tension entre le côté tendu (F1) et le côté détendu (F2) de la courroie, avec F1 > F2. Ce déséquilibre de tension entraîne un étirement élastique non uniforme sur la longueur de la courroie. Le côté tendu subit un allongement plus important en raison d'une contrainte de traction plus élevée, tandis que le côté détendu présente un étirement comparativement moins important. Cet étirement différentiel est fondamental pour la capacité de la courroie à transmettre efficacement la puissance.

La nature élastique de la ceinture contribue également à deux phénomènes critiques :

Le glissement élastique est un phénomène intrinsèque aux opérations de transmission par courroie, qui se produit inévitablement au cours du cycle de travail de la courroie de transmission. Ce comportement complexe résulte des propriétés élastiques du matériau de la courroie et des forces de tension variables subies le long de la trajectoire de la courroie.

Lorsque le côté tendu de la courroie d'entraînement s'engage avec la poulie motrice au point A, la vitesse de la courroie (v) correspond initialement à la vitesse circonférentielle (v1) de la poulie 1. Cependant, au fur et à mesure que la poulie 1 tourne du point A au point B, la force de tension de la courroie diminue progressivement de F1 à F2, ce qui entraîne une réduction correspondante de l'allongement élastique. Ce raccourcissement progressif de la courroie provoque un léger glissement relatif vers l'arrière le long de la face de la poulie, entraînant une vitesse de la courroie (v) qui devient légèrement inférieure à la vitesse circonférentielle (v1) de la poulie 1.

Inversement, lorsque la courroie est en interface avec la poulie entraînée 2, du point d'entrée C au point de sortie D, les forces induites par le frottement provoquent une augmentation de la tension de la courroie, qui passe de F2 à F1. Cette augmentation de la tension entraîne un allongement progressif de la courroie. Par conséquent, un léger glissement relatif vers l'avant se produit à la surface de la poulie 2, entraînant une vitesse de la courroie (v) qui dépasse légèrement la vitesse angulaire (v2) de la poulie 2. Ce glissement différentiel dû à la déformation élastique de la courroie de transmission est appelé glissement élastique.

Les implications du glissement élastique sont importantes :

Pour atténuer les effets du glissement élastique, les ingénieurs peuvent recourir à des stratégies telles que l'optimisation de la tension de la courroie, la sélection de matériaux de courroie appropriés à élasticité réduite ou la mise en œuvre de systèmes de tension actifs dans les applications critiques. La compréhension et la prise en compte du glissement élastique sont cruciales pour la conception et la maintenance de systèmes de transmission par courroie efficaces et fiables dans diverses applications industrielles.

Les principaux modes de défaillance au cours du fonctionnement d'un système de transmission par courroie sont le glissement de la courroie sur la poulie, l'usure accélérée de la courroie et la défaillance due à la fatigue. Chacun de ces modes peut avoir un impact significatif sur les performances et la fiabilité du système :

En outre, des modes de défaillance moins courants mais tout aussi critiques existent :

2.1 Dérapage

Les transmissions par courroie fonctionnent par friction. Lorsque la force de tension initiale F₀ est constante, si la force circonférentielle effective F dépasse la force de frottement limite entre la courroie et la surface de la roue, la courroie subira un glissement évident et complet sur la surface de la roue, un phénomène connu sous le nom de glissement.

Lorsque la courroie patine, bien que la poulie motrice continue de tourner, la poulie entraînée et la courroie subissent une perte de vitesse substantielle, voire s'arrêtent complètement. Le glissement est un phénomène préjudiciable car il entraîne une défaillance de la transmission et exacerbe l'usure de la courroie. En fonctionnement normal, le glissement doit être évité.

Le glissement élastique et le glissement sont deux concepts distincts. Leurs différences sont décrites dans le tableau 8-1.

Tableau 8-1 Différences entre le glissement élastique et le dérapage

| Objet | Glissement élastique | Glissement |

| Phénomène | Le glissement de la courroie locale sur la surface de la roue locale | Un glissement relatif se produit entre la courroie et la surface de la roue sur l'ensemble de l'arc de contact |

| Causes de l'accident | Différence de tension des deux côtés de la courroie | La force de traction effective atteint ou dépasse la force de frottement ultime entre la courroie et la surface de la roue. |

| Conclusion | Inévitable | Peut éviter |

2.2 Défaillance par fatigue de la ceinture

La tension exercée sur la courroie de transmission varie au fur et à mesure de son fonctionnement, formant une tension alternée. Plus la vitesse de rotation est élevée et plus la courroie est courte, plus la courroie s'enroule fréquemment autour de la poulie par unité de temps, ce qui entraîne des changements de contrainte plus fréquents. Au fil du temps, l'effet répété de l'alternance des contraintes peut entraîner le délaminage et la déchirure de la courroie, ce qui conduit finalement à une défaillance par fatigue, et donc à une défaillance de la transmission.

La courroie de transmission, lorsqu'elle est installée sur la poulie, doit avoir une certaine tension pour assurer le fonctionnement normal de la transmission par courroie. Toutefois, après un certain temps de fonctionnement, la déformation plastique de la courroie peut entraîner un relâchement, réduisant progressivement la tension initiale et diminuant la capacité de charge de la courroie.

Pour contrôler la tension initiale de la courroie de transmission et garantir la capacité opérationnelle de la transmission par courroie, un dispositif de tension approprié doit être utilisé. Plusieurs dispositifs de tension couramment utilisés sont illustrés à la figure 8-11.

Dans les transmissions par courroie disposées horizontalement ou modérément inclinées, un dispositif de tension tel que celui illustré à la figure 8-11(a) peut être utilisé. La position du moteur, équipé d'une poulie, est réglée à l'aide d'une vis pour augmenter la tension de la courroie. distance centraleLa méthode de réglage consiste à monter le moteur sur une glissière. La méthode de réglage consiste à monter le moteur sur une glissière, et pendant la tension initiale de la courroie, le moteur est poussé dans la position souhaitée à l'aide de la vis de réglage.

Dans les transmissions par courroie verticales ou quasi-verticales, un dispositif de tension tel que celui illustré à la figure 8-11(b) peut être utilisé. En réglant la position du cadre pivotant (centre de l'arbre moteur), l'entraxe est augmenté pour obtenir la tension. La méthode de réglage consiste à ajuster l'écrou sur la vis, ce qui fait osciller la base de la machine autour de l'arbre de support fixe pour ajuster la tension initiale. Une fois la position réglée, l'écrou doit être bloqué.

La figure 8-11(c) illustre un dispositif de tension automatique, où le moteur, équipé d'une poulie, est monté sur un cadre oscillant flottant. En utilisant le poids du moteur et du cadre oscillant, la poulie et le moteur se balancent autour de l'arbre de support fixe, ajustant automatiquement l'entraxe pour réaliser la tension. Cette méthode est couramment utilisée pour les transmissions par courroie avec une faible transmission de puissance et une disposition quasi verticale.

La figure 8-11(e) montre une roue de tension qui appuie automatiquement sur la courroie sous l'effet d'un poids, ce qui permet de la tendre. Cette méthode est souvent utilisée dans les transmissions par courroie plate avec un grand rapport de transmission et un faible entraxe, et elle a un impact significatif sur la durée de vie de la courroie.

Lorsque l'entraxe de la transmission par courroie ne peut pas être réglé, une poulie de tension peut être utilisée pour tendre la courroie, comme le montre la figure 8-11(d). La poulie de tension est généralement installée à l'intérieur du côté mou pour permettre à la courroie de subir une flexion unidirectionnelle. Pour éviter que l'angle d'enroulement de la petite poulie ne diminue excessivement, la poulie de tension doit être installée aussi près que possible de la grande poulie.

1. La vitesse linéaire de la courroie trapézoïdale ne doit pas dépasser 25 mètres par seconde, et la vitesse linéaire de la courroie plate est généralement de 10 à 20 mètres par seconde. Dans des cas particuliers, elle peut être réduite. La vitesse linéaire de la courroie peut être calculée à l'aide de la formule suivante :

V = πDn / 60 x 1000 (mètres/seconde)

Où

2. Le nombre de passages de la petite poulie par la courroie plate par seconde, C, ne doit pas dépasser 3 à 5 fois, et pour la courroie trapézoïdale, il ne doit pas dépasser 20 fois.

C = V / L (fois / seconde)

Où L- Longueur de la bande (m)

3. L'angle d'enroulement de la petite poulie à courroie trapézoïdale ne doit pas être inférieur à 120° (150° pour la courroie plate), sinon il faut réduire la différence de diamètre entre les deux poulies à courroie, augmenter l'entraxe ou installer une poulie à pression.

4. Le diamètre de la petite poulie ne doit pas être trop petit pour éviter une flexion excessive de la courroie, ce qui réduit sa durée de vie.

Pour les transmissions par courroie plate, le diamètre de la petite poulie doit généralement être supérieur à 25-30 fois l'épaisseur de la bande de tissu.

Le diamètre minimal de la petite poulie à courroie plate, D_min, peut être calculé à l'aide de la formule suivante :

Dmin = C³√N / n1 (mm)

Où

Pour les transmissions par courroie trapézoïdale, le diamètre de la petite poulie trapézoïdale ne doit pas être inférieur aux valeurs suivantes. Dans le cas contraire, l'angle d'enroulement n'est pas suffisant et la courroie risque de glisser et d'être endommagée.

| Modèle de courroie trapézoïdale | O | A | B | C | D | E | F |

| Diamètre minimal de la petite poulie (mm) | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

5. L'entraxe des poulies à courroie plate doit être supérieur à deux fois la somme des diamètres des deux roues ; l'entraxe des poulies à courroie trapézoïdale doit être supérieur à la moitié de la somme des diamètres des deux roues, mais ne doit pas dépasser deux fois la somme.

6. La longueur de la bande L peut être calculée à l'aide de la formule suivante :

L=2A + π/2(D1+D2) + (D2-D1)²/4A [mm (transmission ouverte)]

Dans la formule, A représente l'entraxe entre les deux poulies (mm), et D2 et D1 représentent respectivement les diamètres de la grande et de la petite poulie (mm).

7. La tension initiale de la courroie doit être appliquée avec une force d'environ 16-18 kg par centimètre carré de section transversale de la courroie.

1. Pour la transmission par courroie plate, la section transversale de la courroie peut être calculée en fonction de la puissance utilisée pour la transmission et de la vitesse linéaire de la courroie.

F=P/K (cm²)

Dans cette formule,

K représente la contrainte effective réelle, en kg/cm². Pour les courroies en caoutchouc, K peut être choisi entre 10 et 25 kg/cm². Lorsque la vitesse linéaire est élevée, que l'impact de la charge est important, que la charge de démarrage est importante, que le temps de travail continu est long et que l'angle d'enroulement est faible, une valeur plus petite peut être choisie ; dans le cas contraire, une valeur plus grande peut être choisie.

La largeur et l'épaisseur de la bande peuvent être déterminées sur la base de la section transversale calculée. Chaque couche de la bande ayant une épaisseur d'environ 1,2 mm, le nombre de couches d'une bande plate peut être estimé.

2. Pour la transmission par courroie trapézoïdale, se référer au tableau suivant pour déterminer le type de courroie trapézoïdale en fonction de la puissance transmise.

La plage de puissance applicable aux différents types de courroies trapézoïdales.

| Transmission de puissance (kW) | 0.4-0.75 | 0.75-2.2 | 2.2-3.7 | 3.7-7.5 | 7.5-20 | 20-40 | 40-75 | 75-150 | supérieur à 150 |

| Modèle recommandé | O | O、A | O,A,B | A, B | B,C | C,D | D,E | E,F | F |

Le nombre de courroies trapézoïdales, Z, peut être calculé à l'aide de la formule suivante :

Z = N / (Z0 * C1 * C2) ^ 0,5

Où ?

| Angle d'enroulement de la ceinture a° | 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 |

| C1 | 1.0 | 0.97 | 0.94 | 0.91 | 0.88 | 0.85 | 0.82 | 0.79 | 0.76 |

C2 - Coefficient de condition de travail ; 0,6-0,7.

Les dimensions de la gorge de la poulie de la courroie trapézoïdale (voir figure) sont indiquées dans le tableau ci-dessous.

Puissance (en kW) transmise par une seule courroie trapézoïdale.

| Modèle | Diamètre de la petite poulie D1 (mm) | Vitesse de la bande (m/s) | |||

| 5 | 10 | 15 | 20 | ||

| O | 50~63 | 0.31 | 0.59 | 0.88 | 1.07 |

| 80 | 0.38 | 0.74 | 1.04 | 1.29 | |

| >90 | 0.42 | 0.82 | 1.14 | 1.40 | |

| A | 80~90 | 0.59 | 1.04 | 1.32 | 1.33 |

| 100 | 0.66 | 1.18 | 1.51 | 1.64 | |

| >125 | 0.81 | 1.47 | 1.87 | 2.21 | |

| B | 125 | 1.02 | 1.84 | 2.43 | 2.58 |

| 140 | 1.12 | 2.06 | 2.80 | 3.10 | |

| >180 | 1.32 | 2.41 | 3.28 | 3.94 | |

| C | 2OO | 1.98 | 3.60 | 4.80 | 5.52 |

| 250 | 2.41 | 4.45 | 6.14 | 7.00 | |

| >280 | 2.67 | 4.95 | 6.77 | 7.72 | |

| D | 315 | 3.98 | 7.00 | 9.20 | 9.95 |

| 400 | 5.07 | 9.10 | 12.30 | 14.40 | |

| >450 | 5.45 | 9.95 | 13.30 | 15.40 | |

Schéma dimensionnel des gorges de la poulie à courroie trapézoïdale

Lors du calcul du rapport de transmission, le diamètre de la poulie se réfère à la position D dans le diagramme, et non au bord extérieur de la roue. En outre, il faut tenir compte du fait que la courroie a un glissement de 1%.

Dimensions de la gorge de la poulie de la courroie trapézoïdale :

| Dimensions de la rainure (mm) | Modèle | ||||||

| O | A | B | C | D | E | F | |

| a | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| ι | 10 | 13 | 17 | 22 | 30 | 36 | 48 |

| c | 3 | 4 | 5 | 7 | 9 | 12 | 16 |

| t | 12 | 16 | 21 | 27 | 38 | 44 | 58 |

| s | 9 | 12 | 15 | 18 | 23 | 26 | 32 |

| Angle de fente correspondant φ | Diamètre minimal de la poulie à courroie trapézoïdale (en millimètres) | ||||||

| 34° | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

| 36° | 90 | 125 | 180 | 250 | 400 | 710 | 1000 |

| 38° | ≥112 | ≥160 | ≥225 | ≥315 | ≥500 | ≥800 | ≥1250 |