Vous êtes-vous déjà demandé comment la tôle est transformée en formes complexes ? La déduction du pliage, un concept crucial dans la fabrication de la tôle, en est la clé. Dans cet article de blog, nous allons nous plonger dans les subtilités de la déduction de pliage, en explorant ses formules, ses calculateurs et ses applications pratiques. Rejoignez-nous pour découvrir les secrets de la création de pièces de tôlerie précises et esthétiques.

Calculatrices apparentées :

La déduction de pliage est un concept crucial dans le domaine de la fabrication de tôles, en particulier dans le processus de pliage. Elle est communément appelée "quantité de recul" et joue un rôle important dans la détermination des dimensions exactes d'une pièce pliée.

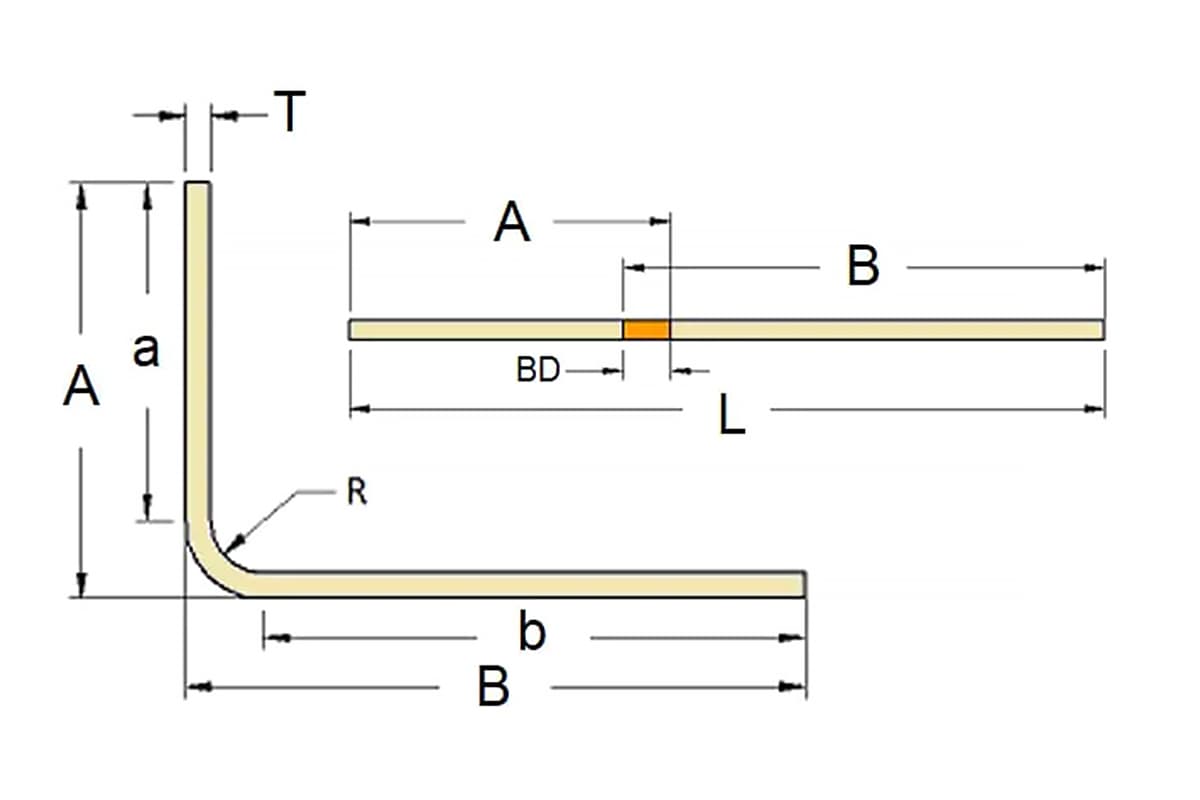

La déduction de pliage (DR) est le montant soustrait de la longueur totale de la tôle plate pour obtenir les dimensions finales souhaitées après le pliage. Elle tient compte de la matière déplacée au cours du processus de pliage.

Importance du pliage de la tôle

La déduction de pliage est essentielle pour calculer avec précision le modèle plat d'une pièce de tôle avant qu'elle ne soit pliée. Elle garantit que les dimensions finales de la pièce pliée correspondent aux spécifications de la conception. Si la déduction de pliage n'est pas prise en compte, la pièce peut se retrouver avec des dimensions incorrectes, ce qui peut entraîner des problèmes d'assemblage et de fonctionnalité.

Plusieurs facteurs peuvent influencer la valeur de la déduction de la courbure, notamment

Dans la pratique, la déduction de la courbure est déterminée à l'aide de données empiriques, de directives du fabricant ou d'un logiciel spécialisé qui tient compte des propriétés spécifiques du matériau et du processus de courbure. Des calculs précis de la déduction de la courbure sont essentiels pour garantir que le produit final répond aux exigences de la conception et fonctionne correctement dans l'application prévue.

La déduction de pliage (BD) est un facteur critique dans la fabrication des tôles, utilisé pour calculer la longueur du modèle plat d'une pièce de tôle. Elle tient compte de la matière déplacée au cours du processus de pliage. Cette valeur est essentielle pour garantir la précision des dimensions finales de la pièce pliée.

La formule de déduction du pliage est utilisée pour déterminer la longueur à plat d'une pièce de tôle avant qu'elle ne soit pliée. La formule est la suivante :

Lt=A+B-BD

Où ?

La déduction de pliage dans Solidworks n'est utilisée que pour le calcul des plis à 90 degrés dans la tôle.

Toutefois, il peut également être utilisé pour le calcul du dépliage de tôles à 90 degrés, mais la valeur de la déduction pour le pliage à 90 degrés doit être utilisée conformément au tableau des coefficients de flexion.

Chaque fabricant dispose d'un tableau différent et il peut y avoir des erreurs. Certaines usines de tôlerie n'utilisent pas souvent le pliage à 90 degrés.

Aujourd'hui, je vais partager la méthode de calcul de la déduction de la flexion à 90 degrés que je connais.

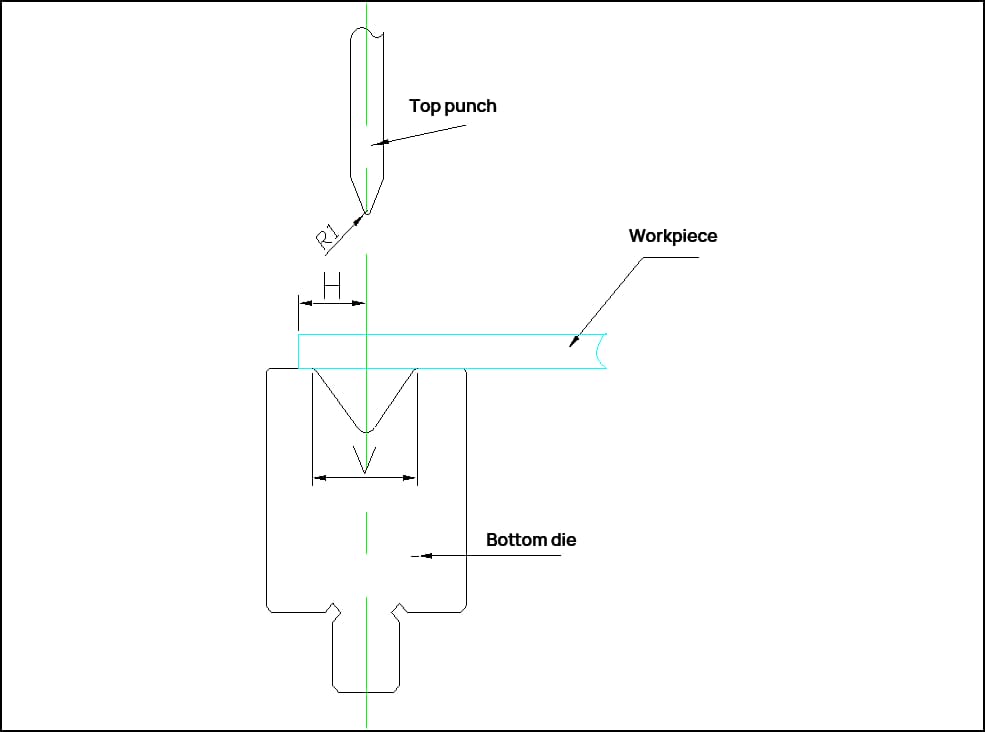

La déduction pour pliage est un facteur crucial dans la fabrication de tôles, en particulier lors de l'utilisation de machines telles que le presses plieuses. Elle représente la quantité de matière consommée au cours du processus de pliage. Un calcul précis des déductions de cintrage est essentiel pour obtenir des dimensions de pièces exactes et une utilisation efficace des matériaux. Cet article présente trois méthodes courantes de calcul des déductions de cintrage.

La méthode la plus simple utilise un facteur de multiplication basé sur l'épaisseur du matériau :

Cette méthode est rapide et facile mais manque de précision. Elle convient pour les applications dont les exigences en matière de précision sont moindres ou pour les premières estimations.

Une approche plus raffinée développée par l'industrie de la tôle :

Déduction pour flexion = 2 × l'épaisseur du matériau + 1/3 × l'épaisseur du matériau

Cette formule tient compte de l'allongement du matériau pendant la flexion. Elle est dérivée de : Longueur dépliée = Longueur A + Longueur B - Déduction pour flexion

Lorsque la déduction pour flexion tient compte à la fois de l'épaisseur du matériau et de l'allongement.

Une formule plus sophistiquée dérivée d'études empiriques :

Déduction pour flexion = 2 × t - (0,72t - 0,075V - 0,01)

Où ?

Cette formule tient compte de l'influence de la largeur inférieure de la matrice sur la déduction pour pliage. Elle est particulièrement précise pour les plaques d'acier au carbone, mais a donné de bons résultats avec d'autres matériaux comme l'aluminium lorsque la largeur de la matrice est environ 4 fois supérieure à l'épaisseur du matériau.

Considérations importantes

Conclusion

Le choix de la méthode de calcul de la déduction pour flexion dépend de la précision requise, du type de matériau et des informations disponibles sur l'outillage. Pour les travaux de haute précision, la formule avancée (méthode 3) est recommandée, tandis que les méthodes plus simples peuvent être utiles pour des estimations rapides ou des applications moins critiques.

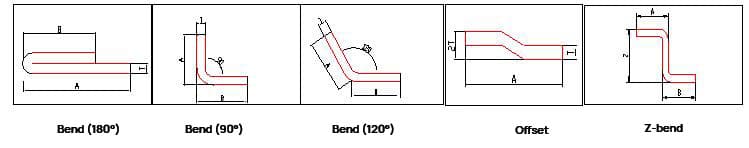

| V | Largeur de la matrice w | Rayon de courbure | T | 30° | 45° | 60° | 90° | 120° | 150° | 180° | Couche extérieure à double courbure 90 | Taille minimale de pliage H | Taille minimale du coude en Z (Z) |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 8.0 | 12.0 | R1 | 0.6 | 0.2 | 0.5 | 0.9 | 1.0 | 0.7 | 0.2 | 0.3 | 1.9 | 6.0 | 10.0 |

| 0.8 | 0.3 | 0.6 | 1.0 | 1.6 | 0.8 | 0.3 | 0.4 | 2.2 | |||||

| 1 | 0.3 | 0.7 | 1.1 | 1.7 | 0.9 | 0.3 | 0.5 | 2.5 | |||||

| 1.2 | 0.4 | 0.8 | 1.3 | 2.2 | 1.1 | 0.4 | 0.6 | 2.8 | |||||

| R2 | 0.6 | 0.2 | 0.5 | 0.9 | 1.6 | 0.7 | 0.2 | 0.3 | 1.9 | ||||

| 0.8 | 0.3 | 0.6 | 1.2 | 1.8 | 0.8 | 0.3 | 0.4 | 2.2 | |||||

| 1 | 0.3 | 0.7 | 1.2 | 2.0 | 0.9 | 0.3 | 0.5 | 2.5 | |||||

| 1.2 | 0.4 | 0.8 | 1.4 | 2.3 | 1.1 | 0.4 | 0.6 | 2.8 | |||||

| 10.0 | 14.0 | R1 | 1.5 | 0.7 | 1.2 | 1.6 | 2.5 | 1.3 | 0.5 | 0.7 | 3.2 | 7.0 | 11.0 |

| R2 | 1.5 | 0.6 | 1.0 | 1.5 | 2.7 | 1.3 | 0.5 | 0.7 | 3.5 | ||||

| 12.0 | 16.0 | R1 | 2 | 0.6 | 1.3 | 2.0 | 3.4 | 1.7 | 0.6 | 0.9 | 4.4 | 8.5 | 13.0 |

| R2 | 2 | 0.9 | 1.4 | 2.0 | 3.6 | 1.7 | 0.6 | 0.9 | 4.5 | ||||

| 16.0 | 26.0 | R1 | 2.5 | 0.7 | 1.5 | 2.4 | 4.3 | 2.2 | 0.8 | 1.1 | 5.6 | 12.0 | 20.0 |

| 3 | 0.8 | 1.7 | 2.8 | 5.1 | 2.8 | 0.8 | 1.3 | 5.8 | |||||

| R2 | 2.5 | 0.8 | 1.6 | 2.5 | 4.8 | 2.3 | 0.9 | 1.1 | 6.2 | ||||

| 3 | 1.0 | 2.0 | 3.0 | 5.2 | 2.8 | 1.0 | 1.3 | 6.4 | |||||

| 22.0 | 32.5 | R1 | 4 | 1.0 | 2.4 | 3.5 | 6.5 | 3.3 | 1.1 | 16.0 | 26.0 | ||

| R2 | 4 | 1.2 | 2.6 | 4.0 | 6.8 | 3.5 | 1.1 | ||||||

| 32.0 | 50.0 | R1 | 5 | 1.2 | 3.2 | 4.8 | 8.6 | 4.6 | 1.4 | 24.0 | 38.0 | ||

| 6 | 1.5 | 3.5 | 4.5 | 9.5 | 5.0 | 1.8 | |||||||

| R2 | 5 | 1.5 | 3.4 | 5.0 | 8.8 | 4.5 | 1.6 | ||||||

| 6 | 1.8 | 3.8 | 5.5 | 9.8 | 5.2 | 2.0 |

Explication :

| Formule | 0.2t | 0.4t | 0.6t | 0.8t | 1.0t | 1.2t | 1.4t | 1.6t |

| Angle | 155-165° | 145-155° | 135-145° | 125-135° | 115-125° | 105-115° | 95-105° | 85-95° |

| Épaisseur (t) | 15-25° | 25-35° | 35-45° | 45-55° | 55-65° | 65-75° | 75-85° | |

| 0.5 | 0.10 | 0.20 | 0.30 | 0.40 | 0.50 | 0.60 | 0.70 | 0.80 |

| 0.6 | 0.12 | 0.24 | 0.36 | 0.48 | 0.60 | 0.72 | 0.84 | 0.96 |

| 0.8 | 0.16 | 0.32 | 0.48 | 0.64 | 0.80 | 0.96 | 1.12 | 1.28 |

| 1.0 | 0.20 | 0.40 | 0.60 | 0.80 | 1.00 | 1.20 | 1.40 | 1.60 |

| 1.2 | 0.24 | 0.48 | 0.72 | 0.96 | 1.20 | 1.44 | 1.68 | 1.92 |

| 1.5 | 0.30 | 0.60 | 0.90 | 1.20 | 1.50 | 1.80 | 2.10 | 2.40 |

| 2.0 | 0.40 | 0.80 | 1.20 | 1.60 | 2.00 | 2.40 | 2.80 | 3.20 |

| 2.5 | 0.50 | 1.00 | 1.50 | 2.00 | 2.50 | 3.00 | 3.50 | 4.00 |

| 3.0 | 0.60 | 1.20 | 1.80 | 2.40 | 3.00 | 3.60 | 4.20 | 4.80 |

| 4.0 | 0.80 | 1.60 | 2.40 | 3.20 | 4.00 | 4.80 | 5.60 | 6.40 |

| 4.5 | 0.90 | 1.80 | 2.70 | 3.60 | 4.50 | 5.40 | 6.30 | 7.20 |

| 5.0 | 1.00 | 2.00 | 3.00 | 4.00 | 5.00 | 6.00 | 7.00 | 8.00 |

| 6.0 | 1.20 | 2.40 | 3.60 | 4.80 | 6.00 | 7.20 | 8.40 | 9.60 |

| Formule | 0.3t | 0.5t | 0.7t | 0.9t | 1.1t | 1.3t | 1.5t | 1.7t |

| Angle | 155-165° | 145-155° | 135-145° | 125-135° | 115-125° | 105-115° | 95-105° | 85-95° |

| Épaisseur (t) | 15-25° | 25-35° | 35-45° | 45-55° | 55-65° | 65-75° | 75-85° | |

| 0.5 | 0.15 | 0.25 | 0.35 | 0.45 | 0.55 | 0.65 | 0.75 | 0.85 |

| 0.6 | 0.18 | 0.30 | 0.42 | 0.54 | 0.66 | 0.78 | 0.90 | 1.02 |

| 0.8 | 0.24 | 0.40 | 0.56 | 0.72 | 0.88 | 1.04 | 1.20 | 1.36 |

| 1.0 | 0.30 | 0.50 | 0.70 | 0.90 | 1.10 | 1.30 | 1.50 | 1.70 |

| 1.2 | 0.36 | 0.60 | 0.84 | 1.08 | 1.32 | 1.56 | 1.80 | 2.04 |

| 1.5 | 0.45 | 0.75 | 1.05 | 1.35 | 1.65 | 1.95 | 2.25 | 2.55 |

| 2.0 | 0.60 | 1.00 | 1.40 | 1.80 | 2.20 | 2.60 | 3.00 | 3.40 |

| 2.5 | 0.75 | 1.25 | 1.75 | 2.25 | 2.75 | 3.25 | 3.75 | 4.25 |

| 3.0 | 0.90 | 1.50 | 2.10 | 2.70 | 3.30 | 3.90 | 4.50 | 5.10 |

| 4.0 | 1.20 | 2.00 | 2.80 | 3.60 | 4.40 | 5.20 | 6.00 | 6.80 |

| 4.5 | 1.35 | 2.25 | 3.15 | 4.05 | 4.95 | 5.85 | 6.75 | 7.65 |

| 5.0 | 1.50 | 2.50 | 3.50 | 4.50 | 5.50 | 6.50 | 7.50 | 8.50 |

| 6.0 | 1.80 | 3.00 | 4.20 | 5.40 | 6.60 | 7.80 | 9.00 | 10.20 |

| Non. | Angle /Épaisseur | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 |

| 1 | 0 | 3.00 | 3.60 | 4.00 | 5.00 | 7.00 | 8.40 | 10.00 | 14.00 | 20.00 |

| 2 | 5 | 2.92 | 3.50 | 3.89 | 4.86 | 6.81 | 8.17 | 9.72 | 13.61 | 19.44 |

| 3 | 10 | 2.83 | 3.40 | 3.78 | 4.72 | 6.61 | 7.93 | 9.44 | 13.22 | 18.89 |

| 4 | 15 | 2.75 | 3.30 | 3.67 | 4.58 | 6.42 | 7.70 | 9.17 | 12.83 | 18.33 |

| 5 | 20 | 2.67 | 3.20 | 3.56 | 4.44 | 6.22 | 7.47 | 8.89 | 12.44 | 17.78 |

| 6 | 25 | 2.58 | 3.10 | 3.44 | 4.31 | 6.03 | 7.23 | 8.61 | 12.06 | 17.22 |

| 7 | 30 | 2.50 | 3.00 | 3.33 | 4.17 | 5.83 | 7.00 | 8.33 | 11.67 | 16.67 |

| 8 | 35 | 2.42 | 2.90 | 3.22 | 4.03 | 5.64 | 6.77 | 8.06 | 11.28 | 16.11 |

| 9 | 40 | 2.33 | 2.80 | 3.11 | 3.89 | 5.44 | 6.53 | 7.78 | 10.89 | 15.56 |

| 10 | 45 | 2.25 | 2.70 | 3.00 | 3.75 | 5.25 | 6.30 | 7.50 | 10.50 | 15.00 |

| 11 | 50 | 2.17 | 2.60 | 2.89 | 3.61 | 5.06 | 6.07 | 7.22 | 10.11 | 14.44 |

| 12 | 55 | 2.08 | 2.50 | 2.78 | 3.47 | 4.86 | 5.83 | 6.94 | 9.72 | 13.89 |

| 13 | 60 | 2.00 | 2.40 | 2.67 | 3.33 | 4.67 | 5.60 | 6.67 | 9.33 | 13.33 |

| 14 | 65 | 1.92 | 2.30 | 2.56 | 3.19 | 4.47 | 5.37 | 6.39 | 8.94 | 12.78 |

| 15 | 70 | 1.83 | 2.20 | 2.44 | 3.06 | 4.28 | 5.13 | 6.11 | 8.56 | 12.22 |

| 16 | 75 | 1.75 | 2.10 | 2.33 | 2.92 | 4.08 | 4.90 | 5.83 | 8.17 | 11.67 |

| 17 | 80 | 1.67 | 2.00 | 2.22 | 2.78 | 3.89 | 4.67 | 5.56 | 7.78 | 11.11 |

| 18 | 85 | 1.58 | 1.90 | 2.11 | 2.64 | 3.69 | 4.43 | 5.28 | 7.39 | 10.56 |

| 19 | 90 | 1.50 | 1.80 | 2.00 | 2.50 | 3.50 | 4.20 | 5.00 | 7.00 | 10.00 |

| 20 | 95 | 1.42 | 1.70 | 1.89 | 2.36 | 3.31 | 3.97 | 4.72 | 6.61 | 9.44 |

| 21 | 100 | 1.33 | 1.60 | 1.78 | 2.22 | 3.11 | 3.73 | 4.44 | 6.22 | 8.89 |

| 22 | 105 | 1.25 | 1.50 | 1.67 | 2.08 | 2.92 | 3.50 | 4.17 | 5.83 | 8.33 |

| 23 | 110 | 1.17 | 1.40 | 1.56 | 1.94 | 2.72 | 3.27 | 3.89 | 5.44 | 7.78 |

| 24 | 115 | 1.08 | 1.30 | 1.44 | 1.81 | 2.53 | 3.03 | 3.61 | 5.06 | 7.22 |

| 25 | 120 | 1.00 | 1.20 | 1.33 | 1.67 | 2.33 | 2.80 | 3.33 | 4.67 | 6.67 |

| 26 | 125 | 0.92 | 1.10 | 1.22 | 1.53 | 2.14 | 2.57 | 3.06 | 4.28 | 6.11 |

| 27 | 130 | 0.83 | 1.00 | 1.11 | 1.39 | 1.94 | 2.33 | 2.78 | 3.89 | 5.56 |

| 28 | 135 | 0.75 | 0.90 | 1.00 | 1.25 | 1.75 | 2.10 | 2.50 | 3.50 | 5.00 |

| 29 | 140 | 0.67 | 0.80 | 0.89 | 1.11 | 1.56 | 1.87 | 2.22 | 3.11 | 4.44 |

| 30 | 145 | 0.58 | 0.70 | 0.78 | 0.97 | 1.36 | 1.63 | 1.94 | 2.72 | 3.89 |

| 31 | 150 | 0.50 | 0.60 | 0.67 | 0.83 | 1.17 | 1.40 | 1.67 | 2.33 | 3.33 |

| 32 | 155 | 0.42 | 0.50 | 0.56 | 0.69 | 0.97 | 1.17 | 1.39 | 1.94 | 2.78 |

| 33 | 160 | 0.33 | 0.40 | 0.44 | 0.56 | 0.78 | 0.93 | 1.11 | 1.56 | 2.22 |

| 34 | 165 | 0.25 | 0.30 | 0.33 | 0.42 | 0.58 | 0.70 | 0.83 | 1.17 | 1.67 |

| 35 | 170 | 0.17 | 0.20 | 0.22 | 0.28 | 0.39 | 0.47 | 0.56 | 0.78 | 1.11 |

| 36 | 175 | 0.08 | 0.10 | 0.11 | 0.14 | 0.19 | 0.23 | 0.28 | 0.39 | 0.56 |

| 37 | 180 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 | 0.00 |

1) Le tableau de déduction pour le pliage est applicable aux processus de pliage de tôles où aucune plaque de pressage n'est utilisée et où la largeur de la tôle est supérieure à trois fois l'épaisseur (t).

2) Lors du cintrage sur la cintreuse, les calculs peuvent être effectués selon ce tableau.

3) Selon les dimensions indiquées dans le diagramme, la formule de calcul de la taille dépliée de la pièce pliée est la suivante :

L=a+b-y

Où ?

4) En raison des nombreux facteurs qui influencent le pliage de la tôle, ce tableau des valeurs de déduction pour le pliage de la tôle n'est fourni qu'à titre indicatif.

La précision dimensionnelle des pièces pliées est liée à la précision de positionnement de la butée arrière de la presse plieuse et à la précision de la tôle. machine de découpe des métaux. L'utilisation de machines fiables pour les processus de coupe et de pliage permet de résoudre ces problèmes.

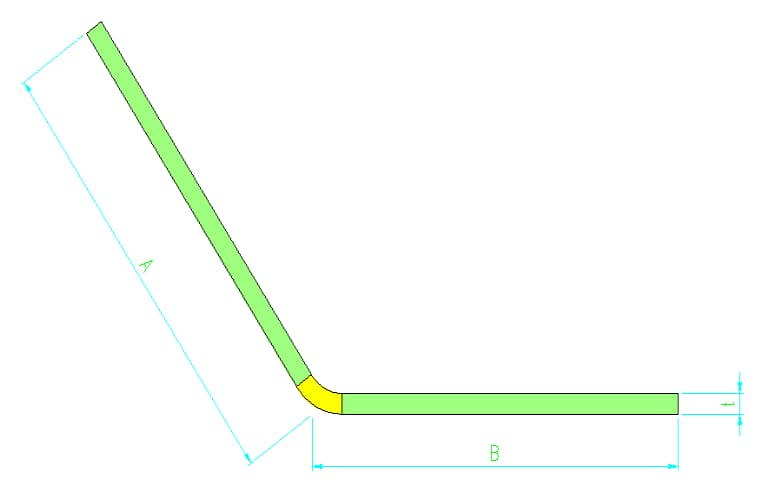

Un facteur critique affectant la précision dimensionnelle des pièces pliées est la précision du développement du motif plat de la tôle. Lorsqu'une tôle plate est pliée en une pièce avec un angle spécifique, la mesure des dimensions de la pièce pliée révèle qu'elles ne sont pas égales aux dimensions de la tôle plate, comme le montre l'illustration.

Cet écart est connu sous le nom de déduction pour flexion.

Si la déduction du pliage est imprécise, la taille du modèle plat sera imprécise et, quelle que soit la précision des opérations ultérieures, la pièce finale ne répondra pas à la précision dimensionnelle requise.

La déduction de la flexion est complexe, et une méthode rudimentaire consiste simplement à utiliser le double de l'épaisseur du matériau.

Cette approche est toutefois assez grossière. Une méthode plus raffinée consiste à appliquer la théorie de l'axe neutre de la norme DIN 6935, qui consiste à calculer un facteur "k" et à le combiner avec l'épaisseur et l'angle de la tôle à plier.

Cette formule permet d'obtenir une déduction de flexion plus précise. Cependant, même les déductions de flexion calculées selon la théorie de l'axe neutre de la norme DIN 6935 peuvent ne pas être suffisamment précises, car les déductions réelles dépendent également des caractéristiques du matériau, de l'épaisseur, de l'épaisseur de l'acier, de l'épaisseur de l'acier, de l'épaisseur de l'acier et de l'épaisseur de l'acier. angle de flexionet l'outillage utilisé.

Selon les matériaux, les épaisseurs et les méthodes de calcul, les déductions de flexion varient, comme le montre le tableau ci-dessous.

Tableau Valeur de déduction pour les dimensions de flexion correspondant à différents matériaux, épaisseurs et méthodes

| Épaisseur de la plaque S/mm | Mourir | Matériau | -S × 2 | DIN6935 | Base de données |

| 1.5 | V12/78 | DC04 | -3.00 | -3.00 | -2.90 |

| 1.5 | V08/78 | DC04 | -3.00 | -2.80 | -2.70 |

| 1.5 | V1278 | X5CrNi1810 | -3.00 | -3.00 | -3.10 |

| 4 | V24/78 | S235JRG2 | -8.00 | -7.60 | -7.09 |

| 4 | V30/78 | S235JRG2 | -8.00 | -7.57 | -7.26 |

| 4 | V24/78 | X5CrNi1810 | -8.00 | -8.01 | -7.57 |

| 4 | V30/78 | X5CrNi1810 | -8.00 | -7.90 | -8.01 |

| 6 | V30/78 | S235JRG2 | -12.00 | -11.20 | -10.35 |

| 6 | V4078 | S235JRG2 | -12.00 | -11.60 | -10.62 |

| 6 | V30/78 | X5CrNi1810 | -12.00 | -11.20 | -10.89 |

| 6 | V4078 | X5CrNi1810 | -12.00 | -11.60 | -11.60 |

Par exemple, pour une plaque S235JRG2 de 4 mm d'épaisseur utilisant une matrice inférieure V30, la déduction pour flexion varie selon la méthode : le double de l'épaisseur du matériau donne 8 mm, la formule DIN 6935 donne 7,57 mm et la valeur empirique de la base de données donne 7,26 mm.

Il existe des écarts entre les méthodes, qui deviennent encore plus significatifs lorsque les pièces à usiner nécessitent plusieurs coudes, ce qui entraîne des écarts cumulés plus importants. Les valeurs empiriques de la base de données sont dérivées de tests pratiques approfondis et sont stockées dans la base de données, ce qui garantit une précision maximale.