Une pièce étroite et longue se caractérise par un rapport longueur/largeur important et est positionnée à l'aide de son bord court pendant le pliage. Le problème courant des pièces hors tolérance est souvent dû à la taille de contact limitée entre le bord de positionnement de la pièce et le positionnement de la butée arrière de la machine à plier. Ce [...]

Une pièce étroite et longue se caractérise par un rapport longueur/largeur important et est positionnée à l'aide de son bord court pendant le pliage.

Le problème courant des pièces hors tolérance est souvent dû à la taille de contact limitée entre le bord de positionnement de la pièce et le positionnement de la butée arrière de la machine de presse plieuse.

Ce billet présente une structure d'outillage conçue pour optimiser le pliage et le positionnement de pièces étroites et longues, en relevant efficacement les défis d'un positionnement difficile et d'une faible précision.

Avec les progrès de la technologie de déformation de la tôle, la presse plieuse à commande numérique est devenue un équipement de production essentiel pour le traitement de la déformation à froid de la tôle, largement utilisé dans l'industrie de transformation de la tôle.

Pour des raisons de sécurité et de commodité, la plupart des presses plieuses utilisent actuellement des doigts de butée arrière comme dispositif de positionnement. Après une simple programmation, il est possible de réaliser la liaison de la butée arrière, l'action unique et d'autres fonctions, ce qui permet de répondre aux exigences de traitement pour les produits suivants pièces de pliage de différentes formes.

Cependant, le positionnement de la butée arrière utilisé dans les presses plieuses à commande numérique a également ses limites. Lorsque la largeur du bord de positionnement de la pièce à usiner est trop étroite (comme dans le cas d'une pièce étroite et longue), la taille de contact limitée entre la pièce et le doigt de butée arrière entraîne des problèmes tels qu'une taille de positionnement imprécise, une position de pliage disloquée et des problèmes de sécurité. pliage de la conception Ce qui se traduit par des produits de mauvaise qualité, des retouches et des réparations fréquentes, et un gaspillage important de matériaux, d'énergie et de main-d'œuvre.

Dans la production, il est souvent nécessaire de plier une pièce (plaque d'acier) dans un angle spécifique, où l'angle de pliage est le plus élevé. rayon de courbure à la position de flexion est faible.

Ce processus est connu sous le nom de pliage.

Le cintrage est le processus qui consiste à utiliser un poinçon et une matrice pour appliquer une force externe à la pièce. tôleLa forme de l'objet est déterminée par l'angle ou la forme de l'objet.

La déformation par flexion de la pièce est divisée en plusieurs étapes.

Au départ, le matériau est dans un état de flexion libre.

Au fur et à mesure que le poinçon supérieur est enfoncé, le matériau se rapproche progressivement de la surface de la plaque. filière inférieure.

Ensuite, au fur et à mesure que le poinçon continue d'appuyer, la zone de flexion du matériau se réduit jusqu'à ce qu'il entre en contact avec le poinçon en trois points.

Lorsque le poinçon atteint le point le plus bas de sa course, le matériau est complètement en contact avec le poinçon.

Lors d'une flexion libre, les fibres internes du matériau se raccourcissent sous l'effet de la compression longitudinale et les fibres externes s'allongent sous l'effet de la tension longitudinale, ce qui se traduit par un raccourcissement transversal dû à un volume constant lors de la déformation plastique.

Par conséquent, pour les pièces de faible largeur, la section transversale aura un léger aspect en éventail après le pliage.

Pour les pièces en tôle large, la section de pliage ne présente pas de déformation notable.

Le CNC presse plieuse utilise généralement des doigts de butée pour le positionnement de la pièce.

Le principe de base est qu'avant le traitement de pliage, un programme de pliage est préparé et la forme de la pièce est entrée dans le contrôleur de la machine. La machine calcule ensuite la position de la ligne de cintrage de la pièce, et le programme de cintrage est mis en œuvre. Système CNC commande le servomoteur pour déplacer les deux butées arrière jusqu'à la position de pliage requise par l'intermédiaire de la vis mère de haute précision.

L'opérateur n'a plus qu'à aligner le bord de positionnement de la pièce avec le doigt d'arrêt de la presse plieuse pour achever le processus de positionnement.

A ce stade, la ligne centrale de l'outil inférieur de la presse plieuse représente le point de départ de la pièce. ligne de pliage.

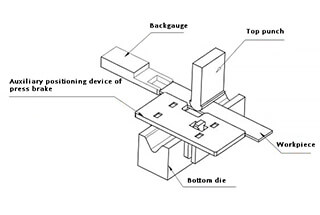

L'état de positionnement de la pièce est illustré à la figure 1.

Fig. 1 Positionnement de la pièce

Au cours du processus de production, il a été découvert que l'utilisation du positionnement typique de la butée arrière utilisé par la cintreuse actuelle peut entraîner des difficultés d'alignement de la pièce avec la butée arrière si la taille de l'arête de positionnement entre la pièce et la butée arrière est trop courte.

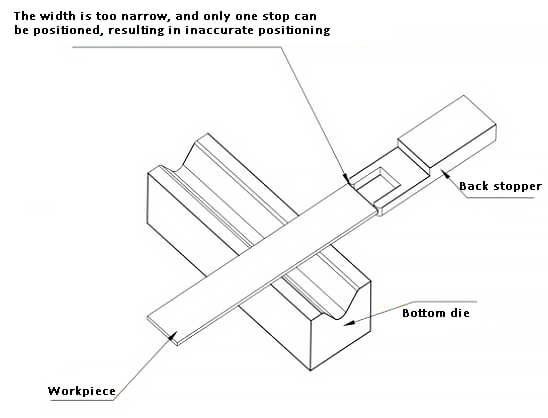

Comme l'illustre la figure 2, un léger décalage gauche-droite de la pièce peut entraîner un positionnement incorrect, ce qui se traduit soit par une mise au rebut de la pièce au-delà de la tolérance, soit par une taille inégale des bords lors du pliage.

Fig. 2 Positionnement d'une pièce étroite et longue

Les opérateurs doivent aligner la pièce de manière répétée afin d'obtenir l'effet de formage primaire désiré, ce qui conduit souvent à des résultats médiocres et a un impact négatif significatif sur l'efficacité de la production et la qualité du produit.

Compte tenu des limites du dispositif de positionnement de la presse plieuse à commande numérique, un nouveau dispositif d'optimisation du positionnement a été conçu et est illustré à la figure 3.

Fig. 3 Dispositif d'optimisation du positionnement

La plaque arrière est utilisée pour se fermer sur le côté de la matrice inférieure de la cintreuse. Le bloc de verrouillage mobile est utilisé conjointement pour verrouiller solidement le dispositif sur la matrice inférieure de la cintreuse. La plaque avant sert d'emplacement pour l'installation de la vis, et la vis de verrouillage fixe le bloc de verrouillage mobile sur la matrice inférieure. La plaque supérieure de positionnement sert à positionner la pièce à usiner.

Pour utiliser le dispositif d'optimisation du positionnement susmentionné, il faut d'abord l'aligner et le fixer sur la matrice inférieure de la cintreuse et en vérifier l'état à l'aide d'une équerre.

Lors du positionnement de la pièce, l'extrémité de la pièce doit être positionnée à proximité de la butée arrière de la cintreuse, tandis que le côté de la pièce doit être positionné à l'aide du dispositif d'optimisation du positionnement, ce qui permet un positionnement précis et stable de la pièce, comme illustré à la figure 4.

Fig. 4 Correspondance entre le matériau de retenue arrière et le dispositif de positionnement auxiliaire

(1) Amélioration de l'efficacité de la production :

Avant l'utilisation de ce dispositif, les pièces étroites et longues nécessitaient souvent des mesures répétées pour assurer un positionnement précis, ce qui entraînait des erreurs importantes. Toutefois, grâce à ce dispositif, l'opérateur peut facilement localiser la pièce à traiter, ce qui améliore considérablement l'efficacité de la production et réduit de plus de moitié le temps de production et de traitement d'une seule pièce.

(2) Amélioration de la qualité des produits :

Avant la mise en place de cet outillage, le taux de défectuosité des pièces étroites et longues restait élevé, et des problèmes tels que la mise au rebut en cas de tolérance excessive et la taille inégale des arêtes de pliage étaient fréquents. Cependant, avec l'utilisation du dispositif d'optimisation, ces problèmes causés par un positionnement imprécis pendant le pliage ne se produisent plus, ce qui conduit à une amélioration significative de la qualité du produit.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.