Attention à tous les fabricants et concepteurs de tôles ! Vous avez du mal à déterminer le rayon de courbure optimal pour vos projets ? Ne cherchez plus ! Dans cet article de blog, nous allons nous pencher sur les facteurs qui influencent le rayon de courbure et fournir des conseils pratiques pour vous aider à réaliser des courbures précises et cohérentes. En vous appuyant sur l'expertise de professionnels chevronnés, vous obtiendrez des informations et des techniques précieuses qui vous permettront d'améliorer vos compétences en matière de fabrication de tôles. Préparez-vous à plier en toute confiance !

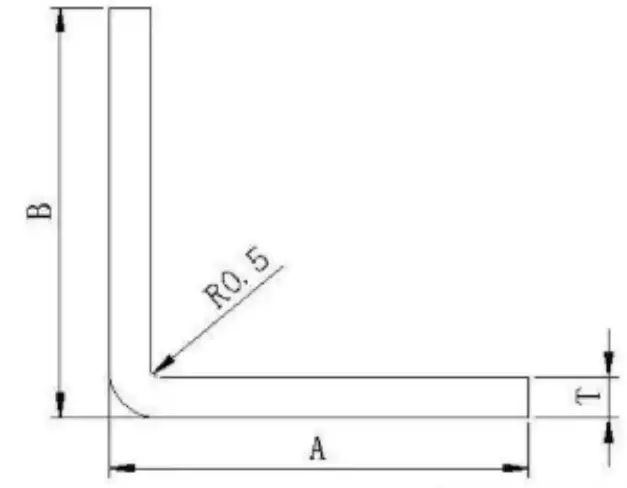

Les rayon de courbure de la tôle est une valeur critique dans l'emboutissage des tôles qui peut être difficile à déterminer pendant l'usinage.

Ce rayon dépend de l'épaisseur du matériau, de la pression de la presse plieuse et de la largeur de la matrice de pliage. filière inférieure groove.

Une méthode simple et approximative pour déterminer le rayon de courbure est la suivante :

Expérience en situation réelle tôle montre que lorsque l'épaisseur de la tôle ne dépasse généralement pas 6 mm, le rayon intérieur du pliage de la tôle peut directement utiliser l'épaisseur de la tôle comme rayon.

Lorsque le rayon de courbure est r = 0,5, l'épaisseur générale de la tôle t est égale à 0,5 mm.

Si un rayon de courbure différent de l'épaisseur de la plaque est nécessaire, une matrice spéciale doit être utilisée pour le traitement.

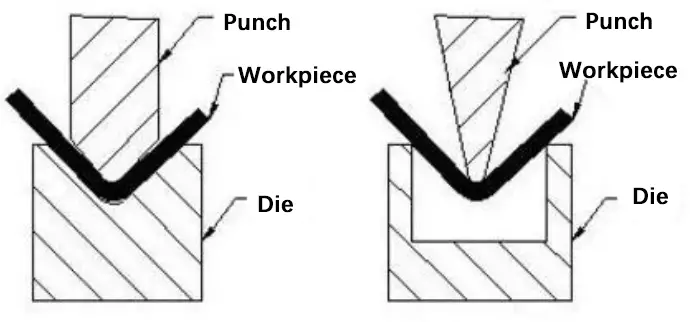

Lorsque le dessin de tôle Pour un pliage à 90 degrés avec un rayon de courbure particulièrement faible, la tôle doit d'abord être rainurée, puis pliée.

Spécial presse plieuse L'outillage, tel que les poinçons et les matrices, peut également être utilisé.

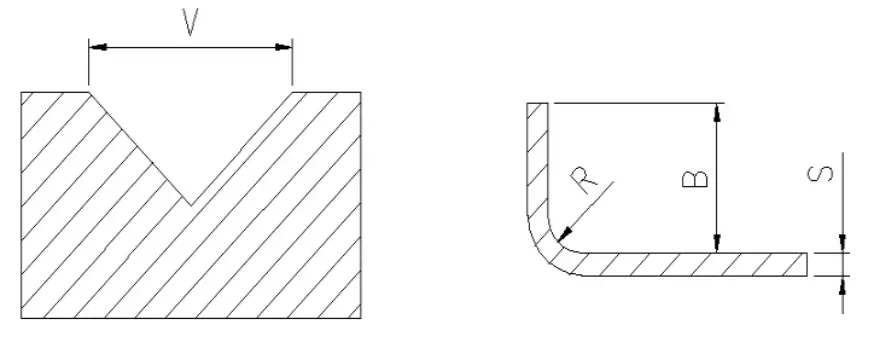

La relation entre le rayon de courbure de la tôle et la largeur de la rainure inférieure de la matrice de la machine à coudre. matrice de pliage a été établie grâce à de nombreuses expériences dans le domaine de la transformation des tôles.

Par exemple, lorsqu'une plaque de 1,0 mm est pliée avec une largeur de rainure de 8 mm, le rayon de courbure idéal est R1.

Si la largeur de la rainure est portée à 20 mm, la profondeur de la plaque étirée augmente, ce qui se traduit par une plus grande surface de traction et un angle R plus important.

Pour éviter d'endommager le presse plieuse et pour maintenir le rayon de cintrage souhaité, il est recommandé de cintrer avec une rainure étroite, en respectant le rapport standard de 1:8 entre l'épaisseur de la plaque et la largeur de la rainure.

Le rapport minimum recommandé est de 1:6 et le cintrage avec un rapport inférieur à 1:4 n'est pas recommandé.

Suggestion : Si la résistance le permet, il est préférable de rainurer d'abord et de plier ensuite afin d'obtenir une petite surface d'appui. pliage de tôles rayon.

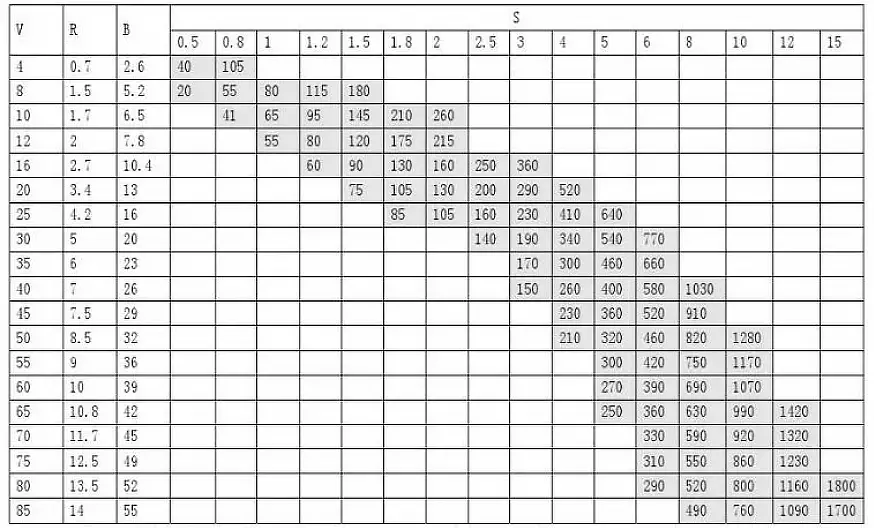

La figure suivante est un tableau fourni par le fabricant de presses plieusesqui montre la relation correspondante entre le rayon de courbure, la pression et la hauteur de courbure minimale.

Note : Les données en gris dans le tableau représentent la pression de flexion requise P (KN/m), et la pression de flexion maximale P (KN/m), et la pression de flexion maximale P (KN/m). force de flexion de la machine à plier est de 1700KN. Il y a cinq bords de couteau de pliage disponibles : V = 12, 16, 25, 40 et 50.

Veuillez vous référer à la lame de couteau disponible et à la longueur de pliage pour déterminer le rayon de courbure, ce qui vous aidera à calculer la longueur exacte du matériau à déplier.

Les informations ci-dessus concernent les paramètres de pression et la largeur de l'outil de pliage d'une seule presse plieuse.

Les calculs réels doivent être basés sur la pression et la matrice de flexion de votre propre entreprise. transformation de la tôle l'installation.

Lorsqu'il s'agit d'examiner conception de tôlesIl est donc important de comprendre comment le rayon de courbure influe sur le choix des matériaux. Dans cette section, nous aborderons quelques matériaux courants, tels que l'acier doux, l'acier inoxydable et l'acier inoxydable. alliages d'aluminium.

L'acier doux est un matériau polyvalent pour la fabrication de tôles en raison de sa formabilité et de sa rentabilité. Lorsque vous pliez de l'acier à faible teneur en carbone, vous devez viser un rayon de pliage minimum égal ou supérieur à l'épaisseur de la tôle. Voici quelques épaisseurs courantes et leurs rayons de courbure minimaux respectifs :

| Épaisseur | Courbe minimale | Rayon de courbure |

| (0.02″ | 0.51mm ) | 0.75″ | 19.05mm | 0.605″ | 15.37mm |

| (0.02″ | 0.51mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| (0.03″ | 0.76mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| (0.25″ | 6.35mm ) | 1.375″ | 34.92mm | 0.17″ | 4.32mm |

| (0.25″ | 6.35mm ) | 1.375″ | 34.92mm | 0.25″ | 6.35mm |

| (0.25″ | 6.35mm ) | 1.5″ | 38.10mm | 0.35″ | 8.89mm |

| (0.25″ | 6.35mm ) | 1.5″ | 38.10mm | 0.25″ | 6.35mm |

| Jauge 11 (0.12″ | 3.05mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| Jauge 11 (0.12″ | 3.05mm ) | 0.75″ | 19.05mm | 0.16″ | 4.06mm |

| Jauge 11 (0.12″ | 3.05mm ) | 0.5″ | 12.70mm | 0.115″ | 2.92mm |

| Jauge 11 (0.12″ | 3.05mm ) | 0.5″ | 12.70mm | 0.085″ | 2.16mm |

| Jauge 11 (0.12″ | 3.05mm ) | 0.5″ | 12.70mm | 0.06″ | 1.52mm |

| Jauge 11 (0.12″ | 3.05mm ) | 0.5″ | 12.70mm | 0.06″ | 1.52mm |

| Jauge 11 (0.12″ | 3.05mm ) | 0.5″ | 12.70mm | 0.045″ | 1.14mm |

| Calibre 12 (0.105″ | 2.67mm ) | 0.5″ | 12.70mm | 0.085″ | 2.16mm |

| Calibre 12 (0.105″ | 2.67mm ) | 0.5″ | 12.70mm | 0.07″ | 1.78mm |

| Calibre 12 (0.105″ | 2.67mm ) | 0.5″ | 12.70mm | 0.065″ | 1.65mm |

| Calibre 12 (0.105″ | 2.67mm ) | 0.5″ | 12.70mm | 0.05″ | 1.27mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.375″ | 9.52mm | 0.045″ | 1.14mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| 13 gauge (0.09″ | 2.29mm ) | 1.375″ | 34.92mm | 0.28″ | 7.11mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.375″ | 9.52mm | 0.055″ | 1.40mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.5″ | 12.70mm | 0.065″ | 1.65mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.5″ | 12.70mm | 0.08″ | 2.03mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.5″ | 12.70mm | 0.075″ | 1.90mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.375″ | 9.52mm | 0.06″ | 1.52mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.375″ | 9.52mm | 0.05″ | 1.27mm |

| 13 gauge (0.09″ | 2.29mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.5″ | 12.70mm | 0.08″ | 2.03mm |

| 13 gauge (0.09″ | 2.29mm ) | 0.5″ | 12.70mm | 0.06″ | 1.52mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.3″ | 7.62mm | 0.062″ | 1.57mm |

| 14 gauge (0.075″ | 1.90mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.275″ | 6.98mm | 0.062″ | 1.57mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.3″ | 7.62mm | 0.04″ | 1.02mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.3″ | 7.62mm | 0.06″ | 1.52mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.5″ | 12.70mm | 0.08″ | 2.03mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.375″ | 9.52mm | 0.06″ | 1.52mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.3″ | 7.62mm | 0.045″ | 1.14mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.3″ | 7.62mm | 0.055″ | 1.40mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.5″ | 12.70mm | 0.1″ | 2.54mm |

| 14 gauge (0.075″ | 1.90mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.2″ | 5.08mm | 0.045″ | 1.14mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.3″ | 7.62mm | 0.06″ | 1.52mm |

| Calibre 16 (0.06″ | 1.52mm ) | 1.5″ | 38.10mm | 0.995″ | 25.27mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.375″ | 9.52mm | 0.075″ | 1.90mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.265″ | 6.73mm | 0.05″ | 1.27mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.5″ | 12.70mm | 0.24″ | 6.10mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.265″ | 6.73mm | 0.055″ | 1.40mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.265″ | 6.73mm | 0.062″ | 1.57mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.375″ | 9.52mm | 0.065″ | 1.65mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.5″ | 12.70mm | 0.08″ | 2.03mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.3″ | 7.62mm | 0.055″ | 1.40mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Calibre 16 (0.06″ | 1.52mm ) | 1.5″ | 38.10mm | 0.985″ | 25.02mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.55″ | 13.97mm | 0.03″ | 0.76mm |

| Calibre 16 (0.06″ | 1.52mm ) | 0.3″ | 7.62mm | 0.062″ | 1.57mm |

| Calibre 16 (0.06″ | 1.52mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.3″ | 7.62mm | 0.06″ | 1.52mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.265″ | 6.73mm | 0.05″ | 1.27mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.2″ | 5.08mm | 0.03″ | 0.76mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.375″ | 9.52mm | 0.05″ | 1.27mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.265″ | 6.73mm | 0.065″ | 1.65mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Jauge 18 (0.048″ | 1.22mm ) | 1.5″ | 38.10mm | 1.1″ | 27.94mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.375″ | 9.52mm | 0.125″ | 3.18mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.55″ | 13.97mm | 0.03″ | 0.76mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.265″ | 6.73mm | 0.062″ | 1.57mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.2″ | 5.08mm | 0.045″ | 1.14mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.5″ | 12.70mm | 0.12″ | 3.05mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.3″ | 7.62mm | 0.04″ | 1.02mm |

| Jauge 18 (0.048″ | 1.22mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| Jauge 18 (0.048″ | 1.22mm ) | 0.5″ | 12.70mm | 0.105″ | 2.67mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.5″ | 12.70mm | 0.11″ | 2.79mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.265″ | 6.73mm | 0.055″ | 1.40mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.375″ | 9.52mm | 0.07″ | 1.78mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.55″ | 13.97mm | 0.03″ | 0.76mm |

| Jauge 20 (0.036″ | 0.91mm ) | 0.265″ | 6.73mm | 0.065″ | 1.65mm |

| Jauge 20 (0.036″ | 0.91mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| 22 gauge (0.03″ | 0.76mm ) | 0.5″ | 12.70mm | 0.09″ | 2.29mm |

| 22 gauge (0.03″ | 0.76mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| 22 gauge (0.03″ | 0.76mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| 22 gauge (0.03″ | 0.76mm ) | 0.265″ | 6.73mm | 0.055″ | 1.40mm |

| 22 gauge (0.03″ | 0.76mm ) | 0.265″ | 6.73mm | 0.065″ | 1.65mm |

| 22 gauge (0.03″ | 0.76mm ) | 0″ | 0.00mm | 0.025″ | 0.64mm |

| 22 gauge (0.03″ | 0.76mm ) | 0.265″ | 6.73mm | 0.07″ | 1.78mm |

| 22 gauge (0.03″ | 0.76mm ) | 0.375″ | 9.52mm | 0.085″ | 2.16mm |

Gardez à l'esprit que des courbes plus serrées peuvent entraîner des fissures ou des déformations du matériau. Les tôles plus épaisses peuvent également nécessiter une force plus importante au cours de l'opération de pliage. processus de pliage.

L'acier inoxydable est connu pour sa résistance à la corrosion et sa durabilité. Pour la plupart des nuances d'acier inoxydableSi vous utilisez de l'acier inoxydable, vous aurez besoin d'un rayon de courbure plus important que pour de l'acier à faible teneur en carbone. Le rapport entre le rayon de courbure et l'épaisseur de la tôle varie généralement entre 1:1 et 2:1, en fonction de facteurs tels que le type, la dureté et l'épaisseur de l'acier inoxydable. Voici quelques lignes directrices concernant les rayons de courbure minimaux :

| Épaisseur | Courbe minimale | Rayon de courbure |

| (0.12″ | 3.05mm ) | 0.75″ | 19.05mm | 0.22″ | 5.59mm |

| (0.12″ | 3.05mm ) | 1.5″ | 38.10mm | 1.05″ | 26.67mm |

| (0.12″ | 3.05mm ) | 0.75″ | 19.05mm | 0.2″ | 5.08mm |

| (0.125″ | 3.18mm ) | 0.5″ | 12.70mm | 0.09″ | 2.29mm |

| (0.125″ | 3.18mm ) | 0.5″ | 12.70mm | 0.08″ | 2.03mm |

| (0.125″ | 3.18mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| (0.125″ | 3.18mm ) | 0.5″ | 12.70mm | 0.1″ | 2.54mm |

| Calibre 12 (0.109″ | 2.77mm ) | 0.5″ | 12.70mm | 0.06″ | 1.52mm |

| Calibre 12 (0.109″ | 2.77mm ) | 0.5″ | 12.70mm | 0.095″ | 2.41mm |

| Calibre 12 (0.109″ | 2.77mm ) | 0.75″ | 19.05mm | 0.18″ | 4.57mm |

| Calibre 12 (0.109″ | 2.77mm ) | 0.5″ | 12.70mm | 0.095″ | 2.41mm |

| Calibre 12 (0.109″ | 2.77mm ) | 0.75″ | 19.05mm | 0.22″ | 5.59mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.275″ | 6.98mm | 0.062″ | 1.57mm |

| 14 gauge (0.078″ | 1.98mm ) | 1.375″ | 34.92mm | 0.4″ | 10.16mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.3″ | 7.62mm | 0.05″ | 1.27mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.275″ | 6.98mm | 0.075″ | 1.90mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.375″ | 9.52mm | 0.07″ | 1.78mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.5″ | 12.70mm | 0.11″ | 2.79mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.5″ | 12.70mm | 0.12″ | 3.05mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.5″ | 12.70mm | 0.13″ | 3.30mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.5″ | 12.70mm | 0.09″ | 2.29mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.275″ | 6.98mm | 0.05″ | 1.27mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.5″ | 12.70mm | 0.115″ | 2.92mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.75″ | 19.05mm | 0.26″ | 6.60mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.375″ | 9.52mm | 0.105″ | 2.67mm |

| 14 gauge (0.078″ | 1.98mm ) | 1.5″ | 38.10mm | 1.125″ | 28.58mm |

| 14 gauge (0.078″ | 1.98mm ) | 0.3″ | 7.62mm | 0.055″ | 1.40mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.5″ | 12.70mm | 0.25″ | 6.35mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.3″ | 7.62mm | 0.05″ | 1.27mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.5″ | 12.70mm | 0.12″ | 3.05mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.3″ | 7.62mm | 0.055″ | 1.40mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.3″ | 7.62mm | 0.08″ | 2.03mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.265″ | 6.73mm | 0.055″ | 1.40mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.375″ | 9.52mm | 0.07″ | 1.78mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.265″ | 6.73mm | 0.075″ | 1.90mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.265″ | 6.73mm | 0.08″ | 2.03mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.5″ | 12.70mm | 0.1″ | 2.54mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| Calibre 16 (0.063″ | 1.60mm ) | 0.5″ | 12.70mm | 0.105″ | 2.67mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.5″ | 12.70mm | 0.12″ | 3.05mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.5″ | 12.70mm | 0.115″ | 2.92mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.3″ | 7.62mm | 0.07″ | 1.78mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.375″ | 9.52mm | 0.1″ | 2.54mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.3″ | 7.62mm | 0.06″ | 1.52mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.2″ | 5.08mm | 0.045″ | 1.14mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.265″ | 6.73mm | 0.08″ | 2.03mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.5″ | 12.70mm | 0.12″ | 3.05mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.375″ | 9.52mm | 0.125″ | 3.18mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.5″ | 12.70mm | 0.24″ | 6.10mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.265″ | 6.73mm | 0.085″ | 2.16mm |

| Jauge 18 (0.05″ | 1.27mm ) | 1.375″ | 34.92mm | 0.4″ | 10.16mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.265″ | 6.73mm | 0.06″ | 1.52mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.375″ | 9.52mm | 0.09″ | 2.29mm |

| Jauge 18 (0.05″ | 1.27mm ) | 0.3″ | 7.62mm | 0.08″ | 2.03mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.3″ | 7.62mm | 0.06″ | 1.52mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.5″ | 12.70mm | 0.11″ | 2.79mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.5″ | 12.70mm | 0.1″ | 2.54mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.375″ | 9.52mm | 0.095″ | 2.41mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.3″ | 7.62mm | 0.07″ | 1.78mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.265″ | 6.73mm | 0.07″ | 1.78mm |

| Jauge 20 (0.038″ | 0.97mm ) | 0.5″ | 12.70mm | 0.4″ | 10.16mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.55″ | 13.97mm | 0.03″ | 0.76mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.265″ | 6.73mm | 0.08″ | 2.03mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.375″ | 9.52mm | 0.08″ | 2.03mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.3″ | 7.62mm | 0.08″ | 2.03mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.5″ | 12.70mm | 0.09″ | 2.29mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.3″ | 7.62mm | 0.075″ | 1.90mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| 22 gauge (0.031″ | 0.79mm ) | 0.2″ | 5.08mm | 0.05″ | 1.27mm |

| 24 gauge (0.024″ | 0.61mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| 24 gauge (0.024″ | 0.61mm ) | 0.265″ | 6.73mm | 0.08″ | 2.03mm |

| 24 gauge (0.025″ | 0.64mm ) | 0.5″ | 12.70mm | 0.1″ | 2.54mm |

N'oubliez pas de tenir compte de la qualité et des propriétés de l'acier inoxydable que vous avez choisi pour déterminer le rayon de courbure approprié à votre application.

Les alliages d'aluminium offrent des options légères, solides et résistantes à la corrosion pour la fabrication de tôles. Comme pour l'acier à faible teneur en carbone, le rayon de courbure minimal des alliages d'aluminium est généralement égal à l'épaisseur de la tôle. Toutefois, certains alliages spécifiques peuvent présenter une meilleure ou une moins bonne formabilité. Voici un guide général des rayons de courbure minimaux pour quelques alliages d'aluminium courants :

| Épaisseur | Courbe minimale | Rayon de courbure |

| (0.032″ | 0.81mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| (0.032″ | 0.81mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| (0.1285″ | 3.26mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| (0.25″ | 6.35mm ) | 1.375″ | 34.92mm | 0.16″ | 4.06mm |

| (0.25″ | 6.35mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| (0.25″ | 6.35mm ) | 0.75″ | 19.05mm | 0.125″ | 3.18mm |

| Jauge 10 (0.102″ | 2.59mm ) | 0.5″ | 12.70mm | 0.078″ | 1.98mm |

| Jauge 10 (0.102″ | 2.59mm ) | 0.5″ | 12.70mm | 0.045″ | 1.14mm |

| Jauge 10 (0.102″ | 2.59mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Jauge 10 (0.102″ | 2.59mm ) | 1.5″ | 38.10mm | 1.063″ | 27.00mm |

| Jauge 10 (0.102″ | 2.59mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Jauge 10 (0.102″ | 2.59mm ) | 1.5″ | 38.10mm | 1.125″ | 28.58mm |

| Jauge 10 (0.102″ | 2.59mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Jauge 10 (0.102″ | 2.59mm ) | 0.5″ | 12.70mm | 0.07″ | 1.78mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.5″ | 12.70mm | 0.05″ | 1.27mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.75″ | 19.05mm | 0.24″ | 6.10mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| 11 gauge (0.091″ | 2.31mm ) | 1.375″ | 34.92mm | 0.24″ | 6.10mm |

| 11 gauge (0.091″ | 2.31mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.375″ | 9.52mm | 0.05″ | 1.27mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.5″ | 12.70mm | 0.045″ | 1.14mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.375″ | 9.52mm | 0.062″ | 1.57mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.5″ | 12.70mm | 0.05″ | 1.27mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.375″ | 9.52mm | 0.045″ | 1.14mm |

| 11 gauge (0.091″ | 2.31mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Jauge 11 (0.0914″ | 2.32mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.3″ | 7.62mm | 0.0622″ | 1.58mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.5″ | 12.70mm | 0.045″ | 1.14mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Calibre 12 (0.081″ | 2.06mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| Calibre 12 (0.081″ | 2.06mm ) | 1.5″ | 38.10mm | 1.1″ | 27.94mm |

| Calibre 12 (0.081″ | 2.06mm ) | 1.5″ | 38.10mm | 1″ | 25.40mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.275″ | 6.98mm | 0.04″ | 1.02mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.3″ | 7.62mm | 0.04″ | 1.02mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.5″ | 12.70mm | 0.055″ | 1.40mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.275″ | 6.98mm | 0.062″ | 1.57mm |

| Calibre 12 (0.081″ | 2.06mm ) | 0.75″ | 19.05mm | 0.24″ | 6.10mm |

| 14 gauge (0.064″ | 1.63mm ) | 1.5″ | 38.10mm | 1.2″ | 30.48mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.3″ | 7.62mm | 0.035″ | 0.89mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.55″ | 13.97mm | 0.03″ | 0.76mm |

| 14 gauge (0.064″ | 1.63mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.265″ | 6.73mm | 0.04″ | 1.02mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.265″ | 6.73mm | 0.035″ | 0.89mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.3″ | 7.62mm | 0.04″ | 1.02mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| 14 gauge (0.064″ | 1.63mm ) | 1.5″ | 38.10mm | 0.7″ | 17.78mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.3″ | 7.62mm | 0.062″ | 1.57mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.2″ | 5.08mm | 0.045″ | 1.14mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| 14 gauge (0.064″ | 1.63mm ) | 1.5″ | 38.10mm | 1.225″ | 31.12mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.375″ | 9.52mm | 0.06″ | 1.52mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.5″ | 12.70mm | 0.22″ | 5.59mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.5″ | 12.70mm | 0.045″ | 1.14mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.5″ | 12.70mm | 0.05″ | 1.27mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.265″ | 6.73mm | 0.062″ | 1.57mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| 14 gauge (0.064″ | 1.63mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| 14 gauge (0.064″ | 1.63mm ) | 1.5″ | 38.10mm | 1.13″ | 28.70mm |

| Calibre 16 (0.051″ | 1.30mm ) | 1.5″ | 38.10mm | 1.2″ | 30.48mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.265″ | 6.73mm | 0.035″ | 0.89mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.3″ | 7.62mm | 0.04″ | 1.02mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.3″ | 7.62mm | 0.062″ | 1.57mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.55″ | 13.97mm | 0.03″ | 0.76mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.5″ | 12.70mm | 0.23″ | 5.84mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.2″ | 5.08mm | 0.045″ | 1.14mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.375″ | 9.52mm | 0.05″ | 1.27mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.265″ | 6.73mm | 0.05″ | 1.27mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.5″ | 12.70mm | 0.05″ | 1.27mm |

| Calibre 16 (0.051″ | 1.30mm ) | 1.375″ | 34.92mm | 0.4″ | 10.16mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.265″ | 6.73mm | 0.062″ | 1.57mm |

| Calibre 16 (0.051″ | 1.30mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.375″ | 9.52mm | 0.045″ | 1.14mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.375″ | 9.52mm | 0.04″ | 1.02mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| Jauge 18 (0.04″ | 1.02mm ) | 1.375″ | 34.92mm | 0.45″ | 11.43mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.265″ | 6.73mm | 0.04″ | 1.02mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.265″ | 6.73mm | 0.05″ | 1.27mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.55″ | 13.97mm | 0.04″ | 1.02mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.5″ | 12.70mm | 0.06″ | 1.52mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.3″ | 7.62mm | 0.07″ | 1.78mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.265″ | 6.73mm | 0.062″ | 1.57mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.2″ | 5.08mm | 0.045″ | 1.14mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.5″ | 12.70mm | 0.24″ | 6.10mm |

| Jauge 18 (0.04″ | 1.02mm ) | 0.3″ | 7.62mm | 0.04″ | 1.02mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.5″ | 12.70mm | 0.06″ | 1.52mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.375″ | 9.52mm | 0.055″ | 1.40mm |

| Jauge 20 (0.032″ | 0.81mm ) | 1.375″ | 34.92mm | 0.4″ | 10.16mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.2″ | 5.08mm | 0.035″ | 0.89mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.265″ | 6.73mm | 0.062″ | 1.57mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.3″ | 7.62mm | 0.045″ | 1.14mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.2″ | 5.08mm | 0.04″ | 1.02mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.55″ | 13.97mm | 0.03″ | 0.76mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.3″ | 7.62mm | 0.07″ | 1.78mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.265″ | 6.73mm | 0.05″ | 1.27mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.3″ | 7.62mm | 0.04″ | 1.02mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.265″ | 6.73mm | 0.04″ | 1.02mm |

| Jauge 20 (0.032″ | 0.81mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Jauge 5 (0.188″ | 4.78mm ) | 0.75″ | 19.05mm | 0.12″ | 3.05mm |

| Jauge 5 (0.188″ | 4.78mm ) | 1.375″ | 34.92mm | 0.355″ | 9.02mm |

| Jauge 5 (0.188″ | 4.78mm ) | 1.5″ | 38.10mm | 0.375″ | 9.52mm |

| Jauge 5 (0.188″ | 4.78mm ) | 1.375″ | 34.92mm | 0.125″ | 3.18mm |

| Jauge 5 (0.188″ | 4.78mm ) | 1.375″ | 34.92mm | 0.22″ | 5.59mm |

| Jauge 5 (0.188″ | 4.78mm ) | 1.375″ | 34.92mm | 0.16″ | 4.06mm |

| Jauge 5 (0.188″ | 4.78mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 1.375″ | 34.92mm | 0.225″ | 5.72mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 0.5″ | 12.70mm | 0.06″ | 1.52mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 0.5″ | 12.70mm | 0.04″ | 1.02mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 0.5″ | 12.70mm | 0.065″ | 1.65mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 0.75″ | 19.05mm | 0.125″ | 3.18mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 1.375″ | 34.92mm | 0.375″ | 9.52mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 0.5″ | 12.70mm | 0.125″ | 3.18mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 0.5″ | 12.70mm | 0.045″ | 1.14mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 1.5″ | 38.10mm | 1″ | 25.40mm |

| Jauge 8 (0.1285″ | 3.26mm ) | 1.5″ | 38.10mm | 1.05″ | 26.67mm |

Tenez compte des propriétés spécifiques de l'alliage lors de la planification de votre projet. Un rayon de courbure inapproprié peut endommager le matériau ou nécessiter des processus supplémentaires de post-pliage pour corriger les distorsions.

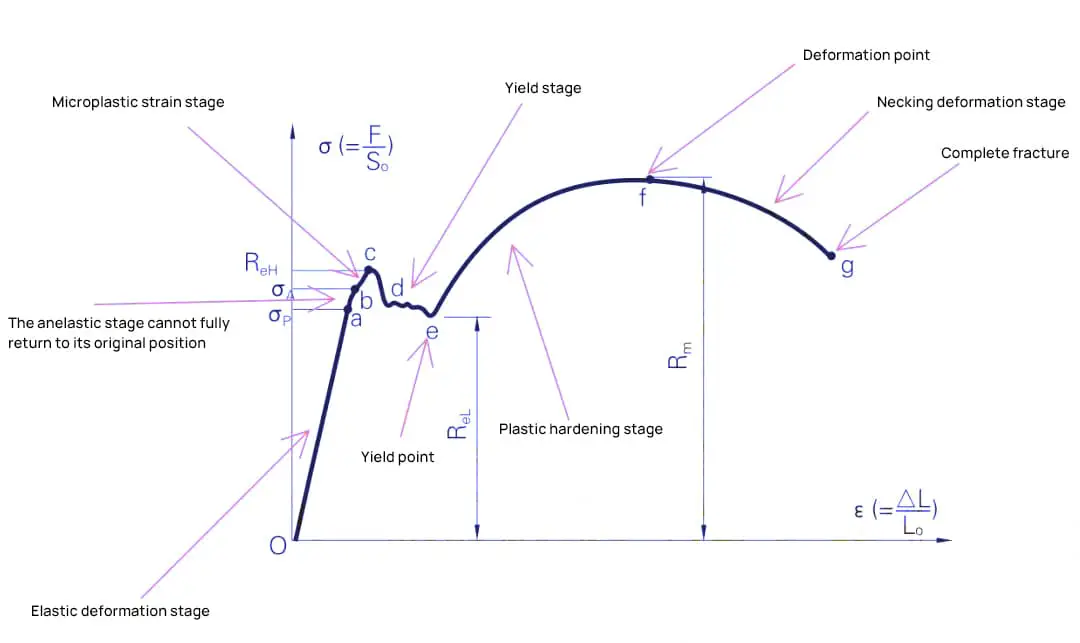

Avant d'aborder les rayons internes (angles R) des pièces, il est utile de comprendre les caractéristiques des matériaux métalliques.

Comme l'illustre la courbe contrainte-déformation ci-dessous, la partie initiale représente la phase de déformation élastique, au cours de laquelle le matériau peut revenir à sa position initiale après que la force de traction a été relâchée.

Si l'on continue à appliquer une force au-delà de la limite d'élasticité, le matériau entre dans la phase d'écrouissage, où une force de traction supplémentaire provoque une déformation plastique permanente. Pour induire une déformation plastique plus importante, il faut augmenter la force.

Après avoir atteint la contrainte maximale, la poursuite de la force de traction entraîne la formation d'un collet et, finalement, la rupture complète. Au cours du processus de pliage, la déformation de la tôle se produit principalement dans la phase d'écrouissage, caractérisée par une exigence de contrainte accrue au fur et à mesure que la déformation augmente.

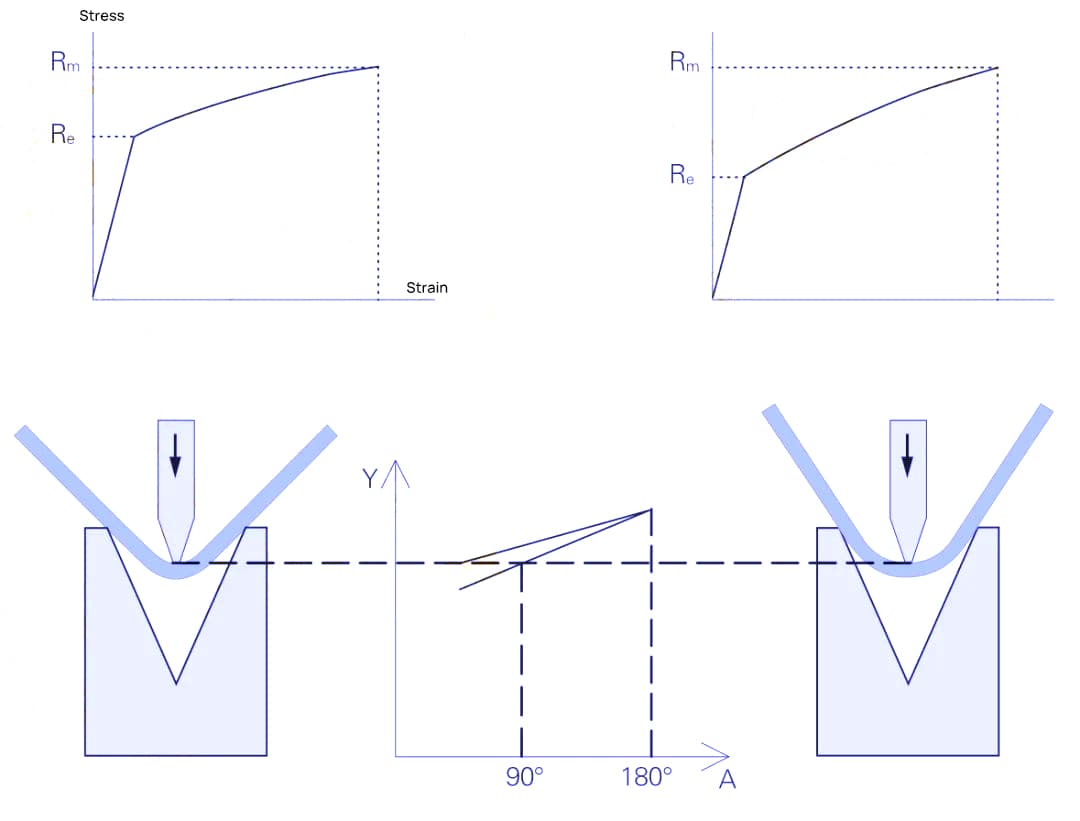

L'angle R interne d'une pièce est lié au matériau, comme le montre le graphique ci-dessous.

Les matériaux à faible écrouissage présentent des angles R internes plus petits, tandis que ceux à fort écrouissage présentent des angles R internes plus grands. L'angle R interne est également influencé par l'ouverture de la matrice du moule inférieur ; plus l'ouverture est petite, plus l'angle R interne est faible, comme l'indique le tableau ci-dessous.

Tableau : Relation entre le rayon interne de la pièce et l'ouverture de la matrice

| Matériau | Angle de flexion | Angle R interne |

| DC01 (acier doux) | 135 ° | 0.33V |

| 90 ° | 0.17V | |

| 45 ° | 0.12V | |

| AW-5754H22 (aluminium) | 135 ° | 0.20V |

| 90 ° | 0.10V | |

| 45 ° | 0.07V | |

| X5CrNi1810 (acier inoxydable) | 135 ° | 0.37V |

| 90 ° | 0.20V | |

| 45 ° | 0.17V |

La plage de sélection pour l'ouverture de la matrice inférieure de pliage est typiquement :

Par conséquent, l'angle R interne souhaité pour une pièce pliée peut être obtenu en tenant compte des propriétés du matériau en conjonction avec le choix de l'ouverture de la matrice.

Exigences relatives au moule supérieur : Tant que l'angle R du moule supérieur ne dépasse pas l'angle R standard, il n'a pratiquement aucun effet sur l'angle R interne de la pièce pliée.

Pour certains matériaux peu ductiles, un rayon R plus important à l'extrémité du moule peut également être nécessaire pour plier un angle R interne plus important afin d'éviter la fracture du matériau.

Le rayon de courbure de la tôle est un aspect essentiel à prendre en compte lors de la fabrication ou de la conception de pièces. Il a un impact significatif sur la qualité et la fonctionnalité du produit final.

Dans cette section, vous apprendrez ce qu'est le rayon de courbure, les facteurs qui l'influencent et les lignes directrices pour sélectionner le rayon de courbure minimal approprié.

Le rayon de courbure dépend de plusieurs facteurs, tels que

La compréhension de ces facteurs et de leur impact sur le rayon de courbure peut vous aider à prendre des décisions éclairées au cours du processus de conception et à améliorer la qualité et la durabilité de vos pièces.

Pour éviter la formation de fissures ou la déformation des pièces lors du cintrage, il est essentiel de respecter les directives relatives au rayon de cintrage minimal. Ces directives peuvent varier en fonction du matériau et de ses propriétés :

Il s'agit de lignes directrices générales, et il est essentiel de consulter les recommandations spécifiques aux matériaux ou d'expérimenter avec vos combinaisons spécifiques de tôle et d'outillage pour obtenir le résultat souhaité. En respectant les directives relatives au rayon de courbure, vous pouvez garantir un produit final de haute qualité, avec moins de défauts, moins de déchets et une résistance accrue.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Le rayon de courbure minimal des tôles est influencé par plusieurs facteurs, notamment l'épaisseur du matériau, le type et l'orientation de la courbure par rapport au grain. En général, le rayon de courbure minimum est au moins égal à l'épaisseur du matériau (1t). Toutefois, cette valeur peut varier en fonction des propriétés et des conditions spécifiques du matériau.

Par exemple, l'acier ayant certaines propriétés de résistance à la traction peut nécessiter un rayon de courbure minimal de 2 fois l'épaisseur du matériau. L'orientation du pliage joue également un rôle : un pliage en travers du grain (transversal) permet généralement d'obtenir un rayon plus petit qu'un pliage dans le sens du grain (longitudinal). Les matériaux plus souples, comme l'acier à faible teneur en carbone ou l'aluminium souple, permettent d'obtenir des rayons plus serrés, tandis que les matériaux plus durs nécessitent des rayons plus importants. Par exemple, l'aluminium 6061 dans l'état T4 peut nécessiter un rayon de 3 à 4 fois l'épaisseur, alors que dans l'état O, il peut ne nécessiter que 1 à 2 fois l'épaisseur.

Il existe également une distinction entre le rayon de courbure minimal réalisable et le rayon de courbure recommandé. Alors que le rayon de courbure minimum réalisable est le plus petit qu'il est possible d'atteindre sans que le matériau ne se casse, le rayon recommandé est généralement plus grand pour assurer la stabilité du matériau et réduire les contraintes sur l'équipement.

Dans la pratique, les lignes directrices générales suggèrent un rayon de courbure minimal égal à l'épaisseur du matériau, mais pour obtenir des résultats optimaux et éviter les défauts, il est souvent conseillé d'utiliser un rayon plus grand, par exemple 10 à 12 fois l'épaisseur du matériau.

Le type de matériau a un impact significatif sur le rayon de courbure dans le pliage des tôles en raison des variations de propriétés telles que la dureté, la ductilité et la direction du grain. Les matériaux plus durs tels que l'acier et l'acier inoxydable nécessitent généralement des rayons de courbure minimaux plus importants pour éviter les fissures, par rapport aux matériaux plus tendres tels que l'aluminium. Par exemple, une tôle d'acier de 1 mm d'épaisseur peut nécessiter un rayon de courbure minimal de 1 mm, alors que l'aluminium peut souvent s'accommoder d'un rayon plus petit.

Le sens du grain joue également un rôle crucial. Le pliage en travers du grain (perpendiculaire) donne généralement des plis plus résistants avec moins de risque de fissuration, tandis que le pliage parallèle au grain augmente la probabilité de fissuration et réduit la résistance du pliage. En outre, l'épaisseur du matériau et l'angle de pliage influencent le rayon de pliage requis, les matériaux plus durs nécessitant des rayons plus importants pour un même angle de pliage.

Le facteur K, qui influe sur le calcul de la tolérance de pliage, varie en fonction de la dureté et de l'épaisseur du matériau. Les matériaux plus durs ont des facteurs K plus élevés, ce qui indique un déplacement plus important de l'axe neutre vers la surface intérieure pendant le pliage. En pratique, l'utilisation de rayons de courbure plus importants ou le recuit des matériaux avant le pliage peuvent contribuer à atténuer la fissuration, en particulier pour les matériaux à température élevée ou à faible ductilité comme l'aluminium T-6.

Il est essentiel de comprendre ces exigences spécifiques aux matériaux pour concevoir et fabriquer des composants en tôle sans défaut.

La mesure du rayon de courbure de la tôle exige de la précision et des outils adéquats. L'un des outils les plus couramment utilisés est la jauge de rayon, qui se présente sous différentes formes (métal ou plastique transparent) et qui est conçue pour s'insérer directement dans le pli afin d'en déterminer le rayon. Des pieds à coulisse peuvent également être utilisés pour mesurer le rayon de courbure ; toutefois, cette méthode peut être moins précise, en particulier si le rayon s'aplatit, car elle repose sur une estimation visuelle.

Des outils de transfert constitués de fines plaques de calage en acier inoxydable et dotés d'une vis à ailettes permettent de copier et de mesurer efficacement le rayon de courbure. Ces outils sont placés sur le coude, serrés, puis ramenés pour vérification à l'aide de gabarits de cercle ou d'autres dispositifs de mesure. Pour une plus grande précision, des machines à mesurer tridimensionnelles (MMT) et des comparateurs optiques sont utilisés, bien qu'ils puissent être limités dans la capture de profils détaillés.

Les équipements de mesure avancés tels que le profilomètre optique 3D KEYENCE VR-Series offrent des mesures sans contact, capturant la forme 3D de la surface avec une grande précision et efficacité, surmontant ainsi de nombreux défis associés aux outils conventionnels. En outre, l'inspection du rayon sur le poinçon ou la consultation de l'opérateur de la presse plieuse peuvent fournir des informations précieuses, en particulier lorsque les pièces sont produites en interne. Des outils spécialisés comme le rapporteur BendPro peuvent également être utilisés pour mesurer et calculer les rayons de courbure, en particulier pour les composants tubulaires, ce qui démontre la polyvalence des principes du rapporteur dans diverses applications de cintrage des métaux. En utilisant ces outils, les fabricants peuvent garantir des mesures précises et cohérentes du rayon de courbure, ce qui est essentiel pour un travail du métal de haute qualité.

La surépaisseur de pliage est essentielle dans la conception et la fabrication des tôles, car elle influence directement la précision des dimensions finales des pièces pliées. En tenant compte de la surépaisseur de pliage, les concepteurs s'assurent que les dimensions du produit fini correspondent aux spécifications, ce qui permet d'éviter les problèmes d'assemblage. En outre, des calculs corrects de la surépaisseur de pliage améliorent l'utilisation des matériaux en réduisant les déchets, car ils garantissent que la tôle est coupée à la bonne taille avant d'être pliée, ce qui favorise en fin de compte la rentabilité.

En outre, il est essentiel d'incorporer la bonne tolérance de pliage pour obtenir un ajustement correct lors de l'assemblage. Les pièces qui ne sont pas pliées aux bonnes dimensions risquent de ne pas s'aligner correctement, ce qui pose d'importants problèmes dans les processus d'assemblage. Une surépaisseur de pliage précise affecte également la répartition des contraintes à l'intérieur des composants pliés, ce qui permet de maintenir leur intégrité structurelle et d'éviter les déformations ou les fractures potentielles.

Pour calculer la surépaisseur de pliage, une formule spécifique prend en compte l'angle de pliage, le rayon de pliage intérieur, le facteur K et l'épaisseur du matériau. Ce calcul permet d'éviter les déformations au cours du processus de pliage et de garantir le respect du rayon de courbure minimal, ce qui est essentiel pour les performances du matériau. Globalement, la surépaisseur de pliage contribue à la cohérence de la fabrication, ce qui permet aux fabricants de produire des pièces de haute qualité qui répondent aux spécifications de conception tout en minimisant les erreurs et le besoin de retouches.

Pour éviter les fissures lors du pliage des tôles, plusieurs facteurs et techniques clés doivent être pris en compte. Il s'agit notamment de choisir le bon matériau avec les propriétés appropriées, de respecter le rayon de pliage minimal recommandé, de plier en travers du grain, d'effectuer un recuit avant pliage, de garantir une épaisseur uniforme, de placer soigneusement les trous et les caractéristiques, d'appliquer une contre-tension pendant le pliage, d'éviter les zones affectées par la chaleur, et d'investir dans un équipement et une maintenance de qualité. Le respect de ces lignes directrices peut réduire considérablement le risque de fissuration et garantir que vos pièces répondent aux spécifications requises et conservent leur intégrité structurelle.

Lors du pliage de tôles, plusieurs règles empiriques sont couramment suivies pour garantir l'intégrité et la qualité des pièces pliées. En voici quelques-unes :

En respectant ces règles empiriques, les fabricants peuvent assurer des opérations de pliage de tôle efficaces et de haute qualité, en minimisant le risque de défauts et en garantissant l'intégrité structurelle des pièces pliées.