Vous êtes opérateur de presse plieuse et vous souhaitez maîtriser le processus de pliage ? Les erreurs dans les séquences de pliage peuvent entraîner des produits défectueux, des opérations plus lentes et des risques pour la sécurité. Cet article propose des conseils pratiques pour optimiser vos séquences de pliage, en garantissant la précision et l'efficacité. Apprenez à éviter les pièges les plus courants, à planifier efficacement vos opérations de pliage et à respecter les normes de sécurité. Grâce à ces conseils, vous rationaliserez votre flux de travail et améliorerez la qualité de votre travail. Découvrez les stratégies essentielles que tout opérateur de presse plieuse doit connaître.

Une fois les outils nécessaires identifiés, les opérateurs doivent définir la séquence de pliage correcte pour obtenir leur produit.

C'est essentiel, car une erreur dans la séquence de pliage peut les empêcher d'obtenir le profil requis, ralentir le processus de pliage ou causer des problèmes dimensionnels dans le produit si les jauges arrière sont mal positionnées.

Il n'est pas possible d'exposer dans un seul article tous les paramètres à prendre en compte pour obtenir une séquence de pliage correcte, car l'expérience de l'opérateur joue un rôle important dans la recherche des outils adaptés au profil concerné.

Cependant, nous pouvons vous donner quelques conseils utiles. Plongeons dans le vif du sujet.

1. Surtout pour les novices, il est conseillé de dessiner la séquence de cintrage en modifiant le profil de l'arbre. tôle à chaque étape.

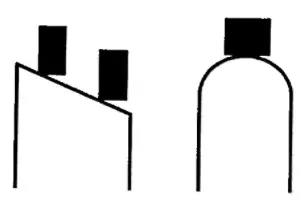

2. Pour évaluer la possibilité d'une collision entre le profil et les outils, commencez par le choix du dernier virage et revenez en arrière.

Le dernier pli ferme généralement un profil et rend difficile l'exécution des autres phases ; c'est pourquoi il est préférable de toujours commencer la séquence par les plis les plus petits et les plus proches des bords de la tôle.

3. Afin d'obtenir un enchaînement rapide et efficace, il convient de choisir l'enchaînement qui nécessite le moins possible de retournement ou de rotation de la tôle.

Chacune de ces actions implique des mouvements inutiles de la part de l'opérateur.

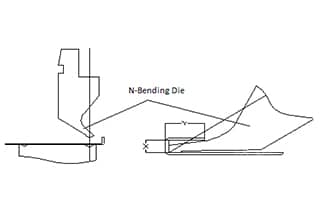

5. Avant d'effectuer le pliage, simulez-le graphiquement en utilisant le dessin du catalogue (usuellement, il y a une échelle graduée à l'arrière-plan derrière l'outil) ou une découpe de l'outil.

Si l'opérateur a accès à un logiciel de CAO ou de simulation, il peut l'utiliser pour évaluer la faisabilité du profil, ou la possibilité de collisions de la tôle avec les outils ou la machine. presse plieuse.

6. Identifier une séquence de pliage qui permette à l'opérateur de soutenir correctement la tôle pendant le pliage et sans risque pour sa sécurité.

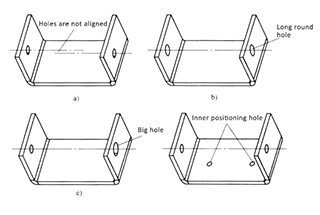

7. Si un profilé présente des angles obtus ou des côtés qui ne sont pas droits, il convient d'établir la séquence de pliage de manière à ce que la tôle soit toujours positionnée correctement contre les jauges arrière.

Ceci est très important pour obtenir un produit précis avec des dimensions correctes.

En effet, il arrive que le positionnement ne permette pas de s'assurer que la longueur du pli en fin de cycle est correcte et conforme à la mesure introduite dans la commande numérique.

Pour cette raison, la séquence doit être réglée de manière à ce que la tôle repose toujours contre les jauges arrière sur des surfaces droites et solides.

Pour réduire les délais de production, nous recommandons aux concepteurs d'éviter de concevoir des profils dont les surfaces de couchage ne sont pas planes ou présentent des angles obtus.

Nous leur recommandons également de vérifier :

Lors du pliage de tôles fines, il est recommandé de les faire reposer sur les jauges arrière et de les soutenir tout au long du processus de pliage afin d'éviter qu'elles ne se courbent et modifient ainsi la dimension X. C'est la raison pour laquelle les jauges arrière présentent plusieurs surfaces d'appui.

Si l'opérateur ne parvient pas à positionner correctement la tôle contre les jauges arrière, il doit tirer la tôle vers le haut. ligne de pliage sur la tôle à l'aide d'un marqueur et vérifiez visuellement si toutes les dimensions sont correctes.

Dans ce cas, il est important de s'assurer que les lignes correspondent au point médian de la courbe.

Opérateurs de presses plieuses ont besoin de dessins clairement compréhensibles avec toutes les dimensions nécessaires.

Si l'opérateur est novice, les concepteurs doivent lui fournir une vue tridimensionnelle pour l'aider ; en outre, les dimensions dessinées doivent être réalisables, il est donc préférable de ne pas utiliser trop de décimales ou des tolérances trop étroites.

8. La tolérance des dimensions du profilé est un autre facteur clé pour déterminer la séquence de cintrage.

Rappelez-vous que pendant la processus de pliage la commande numérique mesure les distances entre les jauges arrière et la ligne de pliage, qui est le point de contact du poinçon.

C'est pourquoi les dimensions de certains côtés dépendent des courbes précédentes.

Par exemple, si nous devions plier le dessin de droite, en effectuant les mesures A et C à partir des bords de la feuille, nous serions certains que ces dimensions sont correctes, alors que la partie centrale de 120 mm, c'est-à-dire la partie restante, ne serait correcte que si l'usinage de la feuille était parfait.

Il est donc recommandé d'organiser le cycle de pliage de manière à ce que les mesures avec des tolérances serrées soient toujours effectuées directement à partir du point de contact avec les jauges arrière et ne soient jamais simplement le résultat d'autres pliages.

De cette manière, les défauts potentiels peuvent être limités aux côtés non critiques. Les concepteurs doivent indiquer aux opérateurs de presses plieuses les mesures qui sont réellement critiques et celles qui bénéficient d'une plus grande tolérance, ce qui permet de réduire considérablement les problèmes d'assemblage.

Pour plus d'informations sur les tolérances dimensionnelles, consultez la norme DIN 6935.

9. La mise en place de jauges arrière permet d'éviter les défauts de dimension. presse plieuse les opérateurs doivent vérifier régulièrement le réglage de l'axe X.

Outre le contrôle de la pièce, l'opérateur doit utiliser un pied à coulisse pour vérifier la distance entre la jauge arrière et le bord de la matrice, dont la largeur de la tige est connue.