Vous êtes-vous déjà demandé pourquoi les boulons se brisent et provoquent des pannes de machines ? Cet article explore les facteurs critiques à l'origine des ruptures de boulons, des défauts de conception aux problèmes de matériaux. Vous apprendrez comment prévenir ces défaillances et assurer la sécurité de vos systèmes mécaniques.

Les boulons sont des éléments de fixation couramment utilisés. Si un boulon se casse légèrement, il doit être arrêté pour maintenance. En revanche, s'il se casse gravement, il peut endommager les machines et même entraîner la mort de personnes.

Le simple remplacement d'un boulon cassé n'élimine pas complètement le risque d'une nouvelle rupture. Il est donc essentiel d'analyser les facteurs qui contribuent à la rupture du boulon et de les améliorer.

D'un point de vue individuel, les facteurs à l'origine des ruptures de boulons peuvent varier considérablement. Toutefois, l'examen d'un grand nombre d'échantillons de ruptures de boulons permet d'identifier certaines caractéristiques communes.

Le cycle de vie des boulons peut être divisé en quatre étapes : la conception, la fabrication, l'utilisation et la maintenance, la défaillance étant un résultat possible. Les fissures d'interruption sont le type de défaillance le plus dangereux.

Pour éviter la rupture des boulons, il est essentiel de comprendre l'ensemble et le sous-ensemble des facteurs qui influencent la rupture des boulons à différents stades de leur cycle de vie.

Les tableaux 1 et 2 sont obtenus après analyse statistique des facteurs d'influence de la rupture de 227 boulons.

Tableau 1 Analyse statistique des facteurs affectant la rupture dans les échantillons de rupture de boulons par étapes

| Total | 227 | |

| Rupture du facteur en une seule étape | Fabrication | 81 |

| Conception | 34 | |

| Science des matériaux | 14 | |

| Utilisation | 14 | |

| La combinaison de facteurs en deux étapes est à l'origine de la rupture | Conception+Fabrication | 27 |

| Fabrication+Matériaux | 17 | |

| Fabrication+utilisation | 14 | |

| Conception+utilisation | 7 | |

| Design+Matériaux | 1 | |

| Utilisation+Matériel | 1 | |

| Rupture par combinaison de 3 étapes + facteurs matériels | Conception+Fabrication+Utilisation | 7 |

| Conception+Matériel+Fabrication | 2 | |

| Matériau+Fabrication+Utilisation | 7 | |

| 3 étapes+matériels | 1 | |

Tableau 2 Analyse de corrélation de la rupture de boulon avec les trois étapes et les matériaux dans les échantillons de rupture de boulon

| Classification par corrélation | Proportion/% | ||

| Liées à la fabrication | indépendant | 81 | |

| combinaison | 75 | ||

| Total | 156 | 68.7 | |

| En rapport avec la conception | indépendant | 34 | |

| combinaison | 45 | ||

| Total | 79 | 34.8 | |

| En rapport avec les matériaux | indépendant | 14 | |

| combinaison | 29 | ||

| compteur | 43 | 18.9 | |

| En rapport avec l'utilisation | indépendant | 14 | |

| combinaison | 37 | ||

| Total | 51 | 22.5 | |

La rupture d'un boulon peut être causée par un seul facteur ou par une combinaison de plusieurs facteurs.

Le tableau 2 montre que 77,5% des échantillons de rupture de boulons sont causés par des facteurs préalables à l'utilisation, tandis que 68,7% des ruptures de boulons sont liées à la fabrication.

De nombreux facteurs peuvent affecter la durée de vie des boulons, notamment leur susceptibilité à la rupture.

Toutefois, en raison de contraintes d'espace, nous ne procéderons qu'à une analyse préliminaire des mécanismes qui ont une fréquence d'influence élevée.

D'après le tableau 3, les principaux facteurs responsables de la rupture des boulons au cours de la phase de conception sont les suivants sélection des matériauxCes facteurs sont les suivants : forces externes agissant sur les boulons, conception de la structure du boulon, petit diamètre et différence de température causée par l'utilisation de matériaux différents. Ces cinq facteurs représentent à eux seuls 85 cas, ce qui équivaut à 82,5% des 103 cas totaux observés lors de la phase de conception.

2.1.1 Effet de l'impropriété sélection des matériaux sur la rupture des boulons

La sélection des matériaux est un aspect crucial de la conception des boulons. Le tableau 4 montre les composants affectés par une sélection inadéquate des matériaux dans les échantillons de rupture de boulons.

La corrosion environnementale et sous contrainte, la résistance insuffisante ou excessive des matériaux et les processus de traitement thermique inadaptés ont été à l'origine de 47 incidents sur 58, soit 81,0% des cas.

Tableau 3 Classification et fréquence des facteurs affectant la rupture des boulons au stade de la conception dans les échantillons de rupture de boulons

| Articles concernés | 103 |

| Mauvaise sélection des matériaux | 42 |

| Influence externe : vibrations et rigidité insuffisante des connecteurs | 17 |

| Conception de la structure du boulon | 14 |

| Petit diamètre | 7 |

| Différence de température causée par des matériaux différents | 5 |

| Nombre et disposition des boulons | |

| Anti-perte | 3 |

| Longueur et méthode de raccordement | 3 |

| Exigences inadéquates en matière de conception | 3 |

| autres | 5 |

(1) Impact de l'environnement et de la corrosion sous contrainte sur la rupture des boulons

La corrosion sous contrainte est un phénomène de rupture qui se produit dans les matériaux lorsqu'ils sont soumis à une combinaison de contraintes statiques (notamment de traction) et de corrosion.

Lorsqu'un boulon est exposé à des contraintes et à un environnement corrosif, le film d'oxyde de surface du boulon peut être endommagé par la corrosion. La surface endommagée devient l'anode et la surface non endommagée devient la cathode.

En conséquence, la densité du courant anodique augmente considérablement, ce qui entraîne une corrosion accrue de la surface endommagée. Sous l'influence de la contrainte de traction, des fissures apparaissent progressivement dans la zone endommagée, qui s'étendent graduellement jusqu'à la rupture du boulon.

Pour éviter la corrosion sous contrainte, il est important de choisir des matériaux qui y résistent fortement. Par exemple, dans les environnements contenant de l'eau à haute température avec des sulfures, il est recommandé d'utiliser de l'acier inoxydable austénitique chrome-nickel à faible teneur en manganèse.

En outre, la conception de la structure du boulon doit être optimisée pour réduire la concentration des contraintes.

L'amélioration de l'environnement de corrosion peut également contribuer à prévenir la corrosion sous contrainte. Cela peut se faire en ajoutant des inhibiteurs de corrosion au milieu corrosif ou en utilisant une couche de protection métallique ou non métallique pour isoler le milieu corrosif.

(2) L'influence d'un mauvais boulon performance des matériaux sur la rupture des boulons.

La performance des matériaux englobe différents indicateurs, et une mauvaise performance se produit lorsque le matériau choisi pour le boulon est incompatible avec l'environnement de service. L'utilisation de matériaux au-delà de leur capacité technique peut entraîner la rupture du boulon.

Par exemple, le boulon d'accouplement d'une unité de 200 MW s'est rompu en raison de l'utilisation à l'origine d'un acier 35 qui n'était ni trempé ni revenu et qui présentait un grain grossier. widmanstatten ou une structure en bandes. L'analyse du boulon cassé a permis de conclure que l'acier 35 n'était pas approprié pour la fabrication du boulon d'accouplement. L'acier 40CrNiMo a donc été utilisé pour améliorer les propriétés mécaniques globales du boulon.

Toutefois, il est essentiel de veiller à ce que la dureté des boulons et des matériaux d'accouplement corresponde à celle de l'acier 40CrNiMo. L'examen du boulon cassé a révélé que l'usure par frottement du boulon d'une dureté de (260~280) HB avait endommagé le trou du boulon. Par conséquent, l'utilisation de l'acier 40CrNiMo pour améliorer la dureté du boulon afin d'obtenir une haute résistance à l'usure. résistance à la fatigue pourrait avoir des conséquences négatives.

Par conséquent, il est nécessaire d'effectuer un essai complet des propriétés mécaniques afin d'obtenir une faible sensibilité à l'entaille, une dureté adaptée et une résistance à la fatigue par flexion du boulon avant de passer à son utilisation.

(3) Impact d'une résistance excessive ou insuffisante sur la rupture du boulon

Il est facile de comprendre qu'une résistance insuffisante peut entraîner la rupture d'un boulon, mais il est facile de négliger la relation entre une résistance excessive et la rupture d'un boulon.

Les boulons à haute résistance augmentent non seulement la sensibilité aux concentrations de contraintes au niveau des encoches, mais ils sont également plus sensibles à l'usure et à la corrosion. fragilisation par l'hydrogène.

Les fissures induites par l'hydrogène se produisent généralement lorsque la teneur en hydrogène de l'acier dépasse 5 parties par million (ppm). Toutefois, dans le cas de l'acier à haute résistance, les atomes d'hydrogène présents dans les lacunes du réseau se concentrent par diffusion sur les sites de concentration de contraintes générés par les entailles, même lorsque la teneur en hydrogène de l'acier est inférieure à 1 ppm.

Ces atomes d'hydrogène interagissent avec les dislocations, ce qui a pour effet de coincer les lignes de dislocation et de les empêcher de se déplacer librement, rendant ainsi le corps fragile.

2.1.2 Facteurs externes affectant la rupture des boulons

(1) Effet des vibrations sur la rupture des boulons

La réponse vibratoire du boulon d'assemblage est principalement influencée par deux facteurs : les caractéristiques modales du boulon d'assemblage et l'excitation vibratoire transmise au boulon par la pièce d'assemblage.

Suite à la rupture du boulon de liaison entre une transmission et une prise de force, un essai modal a été réalisé sur le boulon long. Les résultats ont montré que, sous la condition d'un couple de serrage de 45 N-m, le fréquence naturelle du premier mode de flexion était de 1155 Hz, et le taux d'amortissement modal était de 0,67.

Au cours de l'essai de réponse aux vibrations de la prise de force de la transmission dans les conditions de fonctionnement du moteur, il a été observé que lorsque le système de transmission fonctionnait, le boulon long était soumis à des vibrations importantes dont la fréquence principale se situait entre 1000 et 1500 Hz. La première fréquence de flexion du boulon long se situait dans cette bande de fréquence, et le rapport d'amortissement était très faible.

Cela a provoqué un effet d'amplification de la résonance, entraînant une réponse de résonance de flexion significative du boulon et une contrainte dynamique de flexion élevée sur le raccord fileté. En conséquence, le boulon d'assemblage s'est rompu prématurément.

(2) Impact de la rigidité insuffisante des pièces connectées

Une rigidité insuffisante des pièces assemblées génère non seulement des vibrations, mais aussi des contraintes inégales sur les boulons.

Les boulons d'ancrage d'un moteur diesel marin se brisent assez fréquemment. Les résultats de l'analyse ont révélé que le moteur principal présentait d'importantes vibrations, en particulier des vibrations verticales causées par une mauvaise rigidité de la base - cale.

Une fois le bloc de positionnement de la cale du support de positionnement de l'hôte solidement soudé, le boulon d'ancrage ne s'est plus cassé, sa rigidité ayant été renforcée.

Les deux extrémités du tôle d'acier de l'enveloppe du tambour d'un palan sont reliés à la plaque de bride par des boulons M22. Cependant, il n'y a pas d'anneau de support de renforcement ou d'anneau de revêtement circonférentiel à l'intérieur du tambour, ce qui crée une poutre simplement supportée le long de l'axe.

En conséquence, la rigidité est faible et, dans les conditions de travail, le milieu de l'enveloppe du tambour subit la plus grande déformation, ce qui soumet le boulon d'assemblage M18 à une force maximale et provoque sa rupture. En revanche, les boulons d'assemblage situés à proximité de la plaque de bride aux deux extrémités du tambour ne se sont pas rompus.

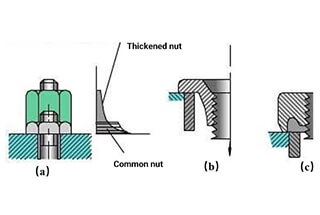

2.1.3 Effet de la structure du trou de boulon sur la rupture du boulon

Le principal facteur contribuant à la rupture des boulons dans les structures de boulons et de trous de vis est un petit congé de transition. Cela comprend le congé de transition à la base du filetage, à la tête de la vis et du boulon, et au contre-dépouille. Un petit congé de transition génère non seulement une concentration de contraintes, mais entraîne également la génération de grandes tensions. stress interne pendant le traitement thermique, ce qui entraîne l'apparition de microfissures ou de tendances à la fissuration qui réduisent la capacité de charge du boulon.

La combinaison des charges externes et des contraintes internes fait que le boulon supporte une charge qui dépasse sa limite, ce qui entraîne sa rupture.

Par exemple, le boulon du palier principal d'un moteur diesel de locomotive DF 7B a été cassé à cause de ce phénomène.

Après modification, le trou de boulon central a été éliminé, ce qui a entraîné une augmentation de 45% de la surface d'appui de la tête de boulon du palier principal et une amélioration substantielle de la résistance de la partie filetée.

En outre, l'élimination du trou de vis intérieur a permis d'éliminer la concentration de contraintes causée par la structure du filetage du trou intérieur, ce qui a entraîné une augmentation de la résistance à la fatigue du boulon.

La qualité du traitement thermique, de l'usinage, de la taille du congé de transition, du montage et de l'assemblage, ainsi que le processus de formage du boulon sont les principaux facteurs qui influencent le risque de rupture du boulon au cours de la phase de fabrication.

Il y a 141 facteurs, représentant 89,2% de 158. Voir les tableaux 5 et 6.

Tableau 5 Classification et éléments des facteurs affectant la rupture des boulons au stade de la fabrication

| Objet | 158 |

| Qualité du traitement thermique | 71 |

| Qualité de l'usinage | 40 |

| Le filet est trop petit | 11 |

| Qualité de l'ajustement et de l'assemblage | 10 |

| Pas de défaut du processus de forgeage ou de formage intégral | 9 |

| Défaut de surface de la racine de la dent vissée | 2 |

| Revêtement et rupture de la corrosion | 1 |

| autres | 14 |

Tableau 6 Classification et éléments des facteurs affectant la rupture des boulons par traitement thermique

| Objet | 87 |

| Conception des procédés de traitement thermique et qualité des procédés | 33 |

| fragilisation par l'hydrogène | 14 |

| Décarburation et les brûlures partielles | 11 |

| Dysplasie | 8 |

| Dureté élevée et faible plasticité | 6 |

| Cémentation superficielle ou centrale | 5 |

| Qualité de la trempe et intelligence du prétraitement | 5 |

| Traitement thermique et conflit de matériaux Attache de corde en cuir | 1 |

| autres | 4 |

2.2.1 Effet du traitement thermique sur la rupture des boulons

Les principaux facteurs responsables de la rupture des boulons sont la conception et la qualité du processus de traitement thermique, la fragilisation par l'hydrogène, décarburationCes facteurs sont les suivants : surchauffe locale, structure médiocre, dureté élevée et faible plasticité. Ces facteurs représentent collectivement 82,8% des 87 cas étudiés.

(1) Effet de la conception et de la qualité du processus de traitement thermique sur la rupture des boulons

Un exemple est présenté pour démontrer l'impact de processus de traitement thermique inappropriés sur la rupture des boulons. Lorsque l'acier hypoeutectoïde trempé et revenu Si l'acier 42CrMo est utilisé comme matériau pour le boulon et que la taille de la section est importante (par exemple ≥ 500 mm), il devient difficile d'atteindre la limite d'élasticité de 0,9 avec le traitement traditionnel de trempe et de revenu.

Pour atteindre l'objectif, il est nécessaire de réduire la température de revenu, c'est-à-dire d'utiliser un revenu à température moyenne ou à température plus basse. Cependant, cela entraînerait une diminution de la ténacité, une augmentation de la résistance et la structure métallographique contiendrait des défauts (le deuxième type de fragilité du revenu).

Les résultats des tests effectués sur un lot de boulons sont les suivants : résistance élevée (σb>1200 MPa), dureté élevée (HBS>400), et la structure métallographique est de la troostite trempée, ce qui confirme pleinement cette observation.

Des études menées au niveau national et international indiquent que plus la résistance de l'acier est élevée, plus il est susceptible de se fissurer. Par conséquent, si la ténacité est insuffisante lorsque σb>1200 MPa, une rupture fragile sous faible contrainte peut se produire facilement.

(2) Effet de la fragilisation par l'hydrogène sur la rupture des boulons

Les boulons utilisés dans des environnements corrosifs et nécessitant une résistance élevée ont souvent besoin d'un traitement anticorrosion.

Cependant, certains procédés anticorrosion, comme le chromagepeut entraîner une fragilisation par l'hydrogène.

Les recherches ont montré que plus la résistance du matériau est élevée, plus il est sensible à la fragilisation par l'hydrogène et plus les fissures se développent rapidement.

Dans les microstructures de l'acier, la susceptibilité à la fragilisation par l'hydrogène suit généralement l'ordre suivant : martensite, bainite supérieure, bainite inférieure, sorbite, perlite et austénite. La haute résistance dépend de la structure métallographique correspondante.

La fragilisation par l'hydrogène peut être due à de l'hydrogène interne ou externe. L'hydrogène interne est généré pendant la fabrication, tandis que l'hydrogène externe pénètre pendant l'utilisation.

En général, l'hydrogène interne provoque la fissuration ou la rupture du boulon avant ou après son utilisation, tandis que l'hydrogène externe nécessite un processus d'accumulation pour atteindre le niveau de dommage qui provoquera la rupture du boulon.

Il faut donc du temps pour que le boulon se rompe.

Pour éviter les fractures dues à la fragilisation par l'hydrogène causée par la galvanoplastie, il est recommandé d'utiliser des revêtements exempts de fragilisation par l'hydrogène, tels que les revêtements de zinc-chrome couramment utilisés dans des industries telles que l'automobile et l'aérospatiale.

2.2.2 Effet de la qualité de l'usinage sur la rupture des boulons

Au cours du processus de fabrication des boulons, des défauts tels que des rides, des plis et des microfissures peuvent se former en raison d'un traitement inadéquat. Ces défauts entraînent souvent une fissuration ou une expansion supplémentaire des filets de boulons lors du laminage, du formage ou du traitement thermique. En particulier, ces défauts ont tendance à se concentrer à la base des filets de boulons.

Sous l'effet d'une contrainte ou d'une charge cyclique, les microfissures à la racine des filets de boulons sont susceptibles de concentrer les contraintes, ce qui peut déclencher des sources de fatigue et provoquer des fractures de fatigue multisources.

Dans une turbine à gaz de 350 MW, une trace d'usinage a été observée sur la surface de rupture du boulon de chauffage. Cette trace était située à la jonction de la vis et de la tête du boulon. En outre, une grande fosse de corrosion a été trouvée sur la strie, indiquant une corrosion crevassée évidente avant que le boulon ne se fissure.

D'autres inspections ont révélé que la surface de la tige polie du boulon était rugueuse. Celle-ci est non seulement devenue la source d'une concentration de contraintes, mais a également créé des conditions propices à la corrosion caverneuse et à la corrosion sous contrainte.

Le tableau 7 présente les facteurs d'influence et les éléments liés aux matériaux qui contribuent à la rupture des boulons dans l'échantillon de boulons cassés. Il comprend 39 éléments liés aux inclusions, à la qualité du matériau, aux défauts métallurgiques et à la teneur excessive en éléments chimiques, qui représentent 86,7% des 45 éléments totaux.

Tableau 7 Facteurs et éléments affectant la rupture des boulons par matériaux

| Objet | 45 |

| Inclusion | 16 |

| Qualité des matériaux | 10 |

| Défaut métallurgique | 7 |

| Éléments chimiques des matériaux | 6 |

| Ségrégation | 4 |

| Microfissure | 2 |

(1) Influence des inclusions sur la rupture des boulons

Lorsque le magnésium et le calcium provenant d'inclusions étrangères, ainsi que le soufre, le manganèse, le chrome et d'autres éléments présents dans le matériau, ségrègent vers le joint de grain, cela peut entraîner une fragilisation du joint de grain. Cette fragilisation peut se produire dans des zones locales, entraînant des fissures potentielles.

En outre, si la taille des inclusions dans les boulons est excessivement importante, en particulier près de la couche superficielle, elle peut accélérer l'apparition et la propagation des fissures de fatigue dans les boulons.

La distribution en bandes de MnS inclusions dans l'acier peut également accroître sa sensibilité à la fissuration induite par l'hydrogène.

(2) Effet de la fourniture propriétés des matériaux sur la rupture des boulons

Dans certains environnements de services, il n'est pas suffisant de se concentrer uniquement sur le la résistance et la dureté des matériaux utilisés pour les boulons. Il faut tenir compte de facteurs tels que la plasticité, la résilience, la résistance à la corrosion, la sensibilité à l'entaille et la différence de performance entre la température ambiante et la température de travail.

La non-conformité de la performance des matériaux fait référence à une situation dans laquelle le matériau fourni ne répond pas aux exigences de conception.

Après la rupture des boulons du réchauffeur de gaz d'une turbine à gaz, la composition chimique et l'analyse métallographique ont permis de découvrir que les boulons cassés n'étaient pas fabriqués dans l'acier inoxydable de type 304 spécifié dans la conception. Au lieu de cela, ils avaient été moulés à partir de différents types d'acier inoxydable. matériaux en acier inoxydable ont été refondues et leur résistance à la corrosion était insuffisante, ce qui a entraîné une corrosion galvanique entre les boulons et la plaque aveugle en raison des potentiels d'électrode différents au départ.

Bien que les boulons cassés sur la bride de la soupape de régulation de la pression intermédiaire d'un générateur de turbine à vapeur aient passé les contrôles ponctuels de résistance mécanique et de résistance aux chocs à température ambiante, ils n'ont pas réussi à se qualifier lors du test à la température de fonctionnement de 540 ℃.

(3) Influence des défauts métallurgiques des matériaux sur la rupture des boulons

La présence d'un relâchement, de bulles, d'inclusions de scories et de fissures internes dans les matériaux pour les boulons diminue considérablement la contrainte admissible réelle des matériaux.

L'analyse macro et micro de la surface de rupture des boulons à haute résistance montre qu'après le début de la rupture à la source de la fissure, le processus s'étend rapidement et de manière instable jusqu'à la rupture. Cela est dû au fait que le matériau contient de nombreux microdéfauts, tels que des microfissures et des micropores, qui réduisent la contrainte admissible réelle et constituent également une condition préalable à la croissance rapide et instable des fissures.

La formation de ces microfissures est liée à un dégazage et à une scorification incomplets lors de la fusion, ainsi qu'à une élimination incomplète lors du forgeage ultérieur.

Les principaux facteurs qui contribuent à la rupture des boulons en cours d'utilisation sont la force de pré-serrage, la force de serrage inégale, les méthodes de serrage inappropriées, les problèmes d'installation et d'autres problèmes connexes.

Sur les 92 incidents enregistrés, ces trois problèmes ont été à l'origine de 69 incidents, représentant 75,0% des cas, comme le montre le tableau 8.

(1) Effet de la force de pré-serrage sur la rupture du boulon

La structure d'étanchéité d'un raccord à collier est inaccessible en raison des conditions de température et de pression élevées.

Pour serrer le boulon de serrage, l'opérateur utilise une clé spéciale d'environ 1 mètre de long jusqu'à ce qu'il ne soit plus possible de le serrer davantage. Cependant, la précharge du boulon dépasse alors la contrainte admissible du boulon.

Lorsque la pression du pipeline augmente, la contrainte exercée sur le boulon s'accroît encore davantage, ce qui entraîne finalement la rupture du boulon en peu de temps.

Dans le cas d'un groupe de boulons de bielle, si l'un d'entre eux n'est pas suffisamment préchargé, un espace important se formera entre le tourillon de la bielle et le coussinet.

Lorsque le vilebrequin tourne à grande vitesse, le boulon subit d'importantes charges d'impact et des moments de flexion alternés, ce qui entraîne une fatigue et des ruptures. La charge doit alors être transférée à un autre boulon, qui sera également surchargé et se rompra à son tour.

(2) Force de fixation inégale et méthode de fixation inappropriée

Lors de la maintenance du compresseur, le personnel de maintenance n'a pas utilisé de clé dynamométrique pour appliquer la force de pré-serrage prévue sur les boulons. Au lieu de cela, il a utilisé une clé à tête pleine et une masse pour appliquer la force, en se fiant uniquement à son expérience pour estimer la pression correcte.

En conséquence, la force de pré-serrage appliquée aux boulons n'était pas uniforme. Les boulons situés dans des zones propices au martelage ont reçu une force de pré-serrage plus importante, tandis que ceux situés dans des zones moins accessibles ont reçu une force moindre.

L'analyse de la répartition des ruptures des boulons de la culasse du compresseur a révélé que la plupart des boulons situés à l'endroit le plus propice au martelage s'étaient rompus, ce qui est conforme aux résultats analytiques.

(1) Les objectifs de qualité pour le cycle de vie des produits mécaniques sont basés sur la réalisation de la qualité du cycle de vie de toutes leurs pièces, y compris les boulons. Une approche innovante consiste à établir le concept de qualité du cycle de vie au niveau des pièces et à identifier les facteurs d'influence de la rupture des boulons.

(2) La qualité du cycle de vie des boulons est influencée par de multiples étapes et facteurs. L'établissement d'un ensemble de facteurs affectant la rupture des boulons peut faciliter la planification globale et la sélection de ces facteurs, permettant ainsi d'atteindre les objectifs de qualité du cycle de vie des boulons.

(3) Il est nécessaire d'améliorer continuellement l'ensemble des facteurs d'influence de la rupture des boulons, ainsi que de compléter et de réviser le matériel pédagogique et les documents pertinents afin de soutenir la pratique du concept de qualité du cycle de vie pour les boulons et les produits mécaniques.