Vous êtes-vous déjà demandé comment des trous de précision sont créés dans des pièces métalliques ou comment des surfaces planes sont rendues impeccables ? Cet article se penche sur le monde fascinant des aléseuses, des raboteuses et des rectifieuses. Il explore leurs fonctions distinctes, leurs différents types et les processus précis qu'elles utilisent pour façonner, lisser et affiner les pièces métalliques. À la fin de l'article, vous comprendrez clairement comment ces machines contribuent à la fabrication de haute précision.

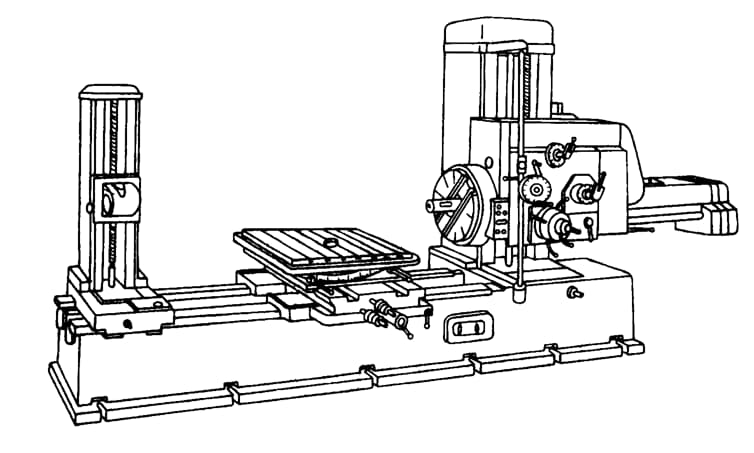

La machine à aléser est une machine-outil utilisée pour usiner des trous de plus grandes dimensions et de plus grande précision, en particulier pour usiner des systèmes de trous ayant des exigences élevées en matière de précision de positionnement mutuel, répartis à différents endroits des pièces.

Il est généralement utilisé pour le traitement ultérieur des trous qui ont été coulés, forgés ou percés.

Il existe différents types de machines à aléser en fonction de leur fonction et de leur structure.

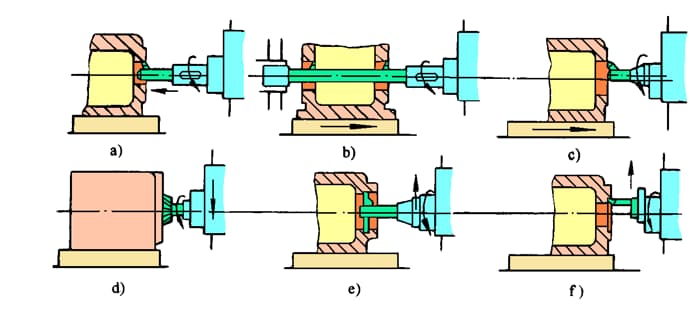

L'alésage est un processus d'agrandissement du diamètre, d'amélioration de la précision, de réduction de la consommation d'énergie. rugosité de la surface et corriger la position des trous qui ont été coulés, forgés ou percés.

Le mouvement principal de l'alésage est la rotation de l'outil d'alésage, tandis que le mouvement d'avance peut être un mouvement axial ou radial de la broche, ou un mouvement longitudinal ou transversal de la table de travail.

Les outils d'alésage ont une structure simple et une grande variété, ce qui les rend plus polyvalents. Cependant, l'usinage par alésage (en particulier l'alésage en un point) a une faible efficacité de production.

L'usinage par alésage convient à la production en série de pièces exigeant une grande précision de positionnement.

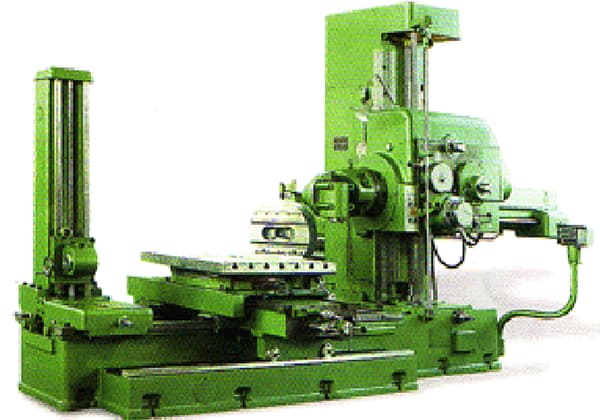

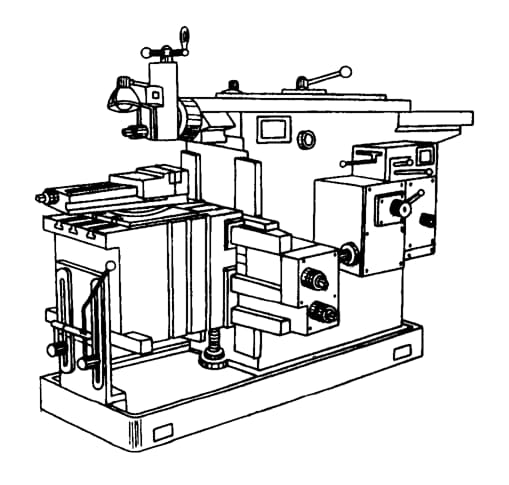

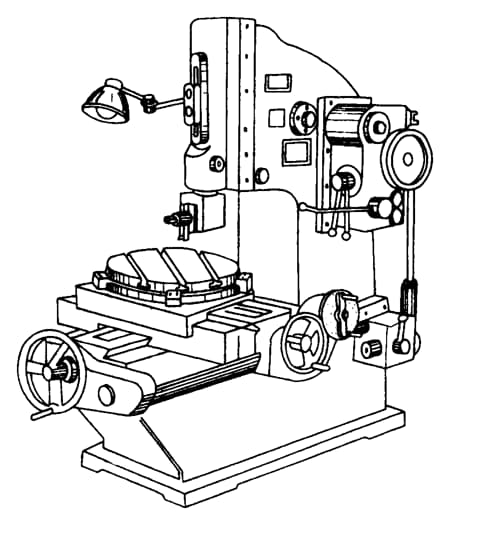

1. Fraiseuse et aléseuse horizontale

Caractéristiques des fraiseuses et aléseuses horizontales :

La disposition horizontale de la broche permet d'usiner des trous dans des pièces uniques ou des petits lots avec une précision conventionnelle.

2. Aléseuse de coordonnées

Caractéristiques de la machine à aléser par coordonnées :

Les aléseuses à coordonnées sont équipées de dispositifs de mesure précis pour les positions de coordonnées, ce qui garantit un positionnement relatif précis entre l'outil et la pièce à usiner.

Les trous traités par les aléseuses à coordonnées peuvent atteindre une grande précision dimensionnelle et de forme, ainsi qu'une précision de positionnement entre les trous ou entre les trous et une surface de référence.

Les perceuses à coordonnées peuvent être utilisées pour réaliser des tracés et des contours de précision, ainsi que pour mesurer avec précision les distances entre les trous et les lignes droites.

Ils sont principalement utilisés pour le traitement de composants de précision, de montages, de moules, de jauges et d'autres articles nécessitant une grande précision.

3. Aléseuse de précision (aléseuse à diamant)

Caractéristiques de la machine d'alésage de précision (machine d'alésage à diamant) :

Les aléseuses de précision portaient auparavant le nom de leurs outils en diamant (aujourd'hui fabriqués en alliages durs).

La perceuse de précision a une vitesse de coupe élevée et des quantités de coupe et d'avance extrêmement faibles, ce qui permet de percer des trous précis et fins dans la pièce à usiner. Il en résulte une précision dimensionnelle extrêmement élevée et une faible rugosité de surface.

Ils sont principalement utilisés pour le traitement par lots de trous de précision dans des pièces importantes telles que les bielles, les pistons, les corps de pompes hydrauliques, les chemises de cylindres et d'autres composants.

La raboteuse est une machine-outil utilisée pour traiter diverses surfaces planes et des fentes.

En fonction des différentes positions d'usinage, les raboteuses peuvent être divisées en deux types : les raboteuses et les toupies.

En fonction de leur objectif et de leur structure, les raboteuses peuvent être divisées en plusieurs types :

Les outils de rabotage sont simples et polyvalents. Ils sont faciles à affûter, ont une courte période de préparation de la production et sont peu coûteux.

L'usinage par rabotage comporte à la fois une course de travail et une course de repos, ce qui entraîne une baisse de la productivité.

Pendant le rabotage, il y a un impact qui peut facilement endommager l'outil de coupe. La vitesse de coupe est limitée et la chaleur de coupe est faible. Par conséquent, il n'est généralement pas nécessaire de refroidir l'outil avec un liquide de coupe (sauf pour le rabotage de précision).

Le mouvement principal de l'usinage par rabotage est le mouvement linéaire alternatif de la raboteuse (raboteuse à tête plate) ou de la table de travail (raboteuse à portique), et le mouvement d'avance est le mouvement transversal intermittent de la pièce à usiner entraîné par la table de travail (raboteuse à tête plate) ou le mouvement transversal intermittent de la raboteuse entraîné par le porte-outil (raboteuse à portique).

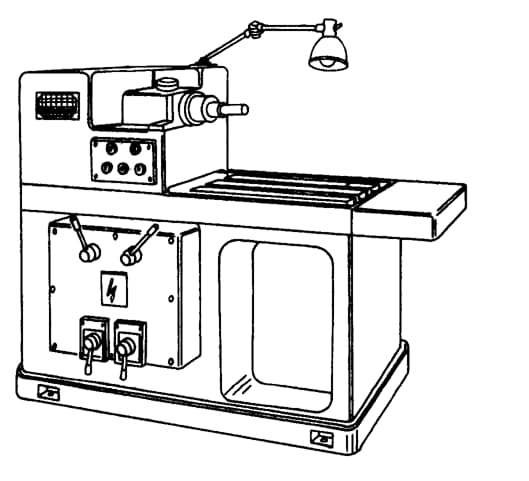

1. Raboteuse Bullhead

Raboteuse Bullhead Caractéristiques :

La raboteuse mécanique à tête plate a une structure simple, un fonctionnement fiable et un réglage et un entretien faciles.

La raboteuse hydraulique à tête cylindrique possède une force de transmission plus importante, un mouvement souple et peut régler la vitesse en continu. Cependant, sa structure est plus complexe et son coût plus élevé.

Les raboteuses à tête cylindrique sont principalement utilisées pour le traitement de pièces de taille moyenne et petite, la longueur de la pièce ne dépassant généralement pas 1 mètre.

Les raboteuses à tête cylindrique sont largement utilisées dans les processus de fabrication de diverses pièces de grande taille telles que les bases, les fondations, les blocs de glissement, les couvercles de boîtes de vitesses, etc.

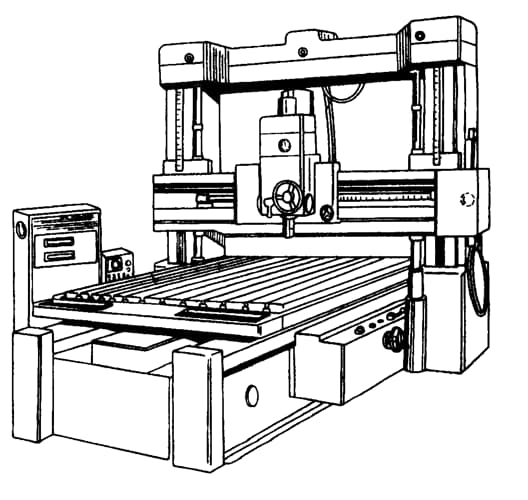

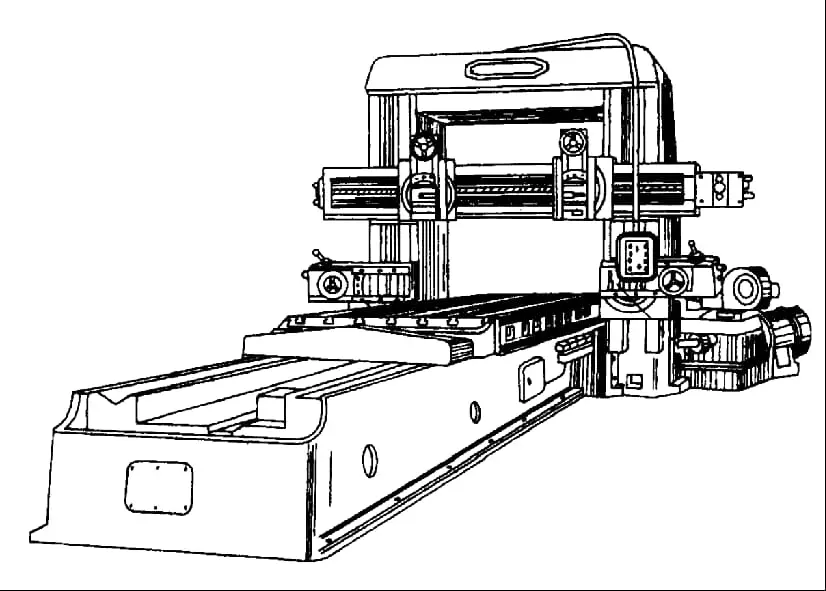

2. Raboteuse à portique

Raboteuse à portique Caractéristiques :

Le mouvement principal de la raboteuse à portique utilise un moteur à courant continu, qui permet de régler la vitesse en continu sur une large plage. Cela facilite le contrôle de la vitesse de coupe de la surface et garantit le bon fonctionnement de la table de travail.

Les raboteuses à portique disposent de quatre porte-outils, et la direction et la vitesse d'avance sont faciles à utiliser, ce qui les rend adaptées au traitement des surfaces planes et des surfaces latérales de pièces de différentes hauteurs.

Les principaux mouvements de la machine-outil, tels que l'alimentation, le levage, le verrouillage et le dégagement du faisceau, le déplacement rapide de la table de travail, l'alimentation et le recul rapide, peuvent être commandés de manière centralisée afin d'obtenir un cycle automatique.

Les raboteuses à portique sont principalement utilisées pour l'usinage de grandes pièces et peuvent être utilisées pour des opérations d'ébauche et de finition. Elles peuvent également effectuer plusieurs tâches en une seule opération, comme le rabotage, le fraisage et le meulage.

3. Raboteuse en porte-à-faux

Raboteuse cantilever Caractéristiques :

Les caractéristiques de fonctionnement d'une raboteuse cantilever sont similaires à celles d'une raboteuse à portique.

Il est particulièrement adapté à l'usinage de pièces de grande largeur qui n'ont pas besoin d'être usinées sur toute la largeur.

Toutefois, la rigidité de la poutre d'une raboteuse en porte-à-faux est inférieure à celle d'une raboteuse à portique. Par conséquent, la précision de l'usinage est limitée.

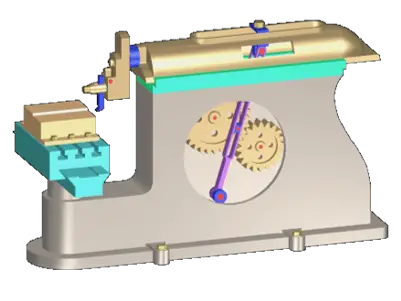

4. Machine à rainurer (raboteuse verticale)

Machine à rainurer Caractéristiques :

Le mouvement principal d'une machine à rainurer est le mouvement alternatif du coulisseau et de l'outil de coupe, tandis que le mouvement d'alimentation est le mouvement rotatif (alimentation circonférentielle) de la table de travail circulaire entraînée par la pièce à usiner et le mouvement longitudinal et transversal de la glissière verticale.

Il est principalement utilisé pour l'usinage de diverses rainures de clavettes, de plans verticaux et de surfaces de formage dans la production de pièces uniques ou de petits lots.

Une machine-outil qui utilise une meule ou un autre outil abrasif pour effectuer des opérations de meulage sur une pièce est appelée "rectifieuse". Les rectifieuses sont principalement utilisées pour le traitement de pièces en acier trempé et durci. La rectification permet d'obtenir des surfaces de haute précision et de faible rugosité. En général, il s'agit du processus final de l'usinage mécanique.

En fonction de leurs différents objectifs et structures, les machines de broyage peuvent être divisées en plusieurs types :

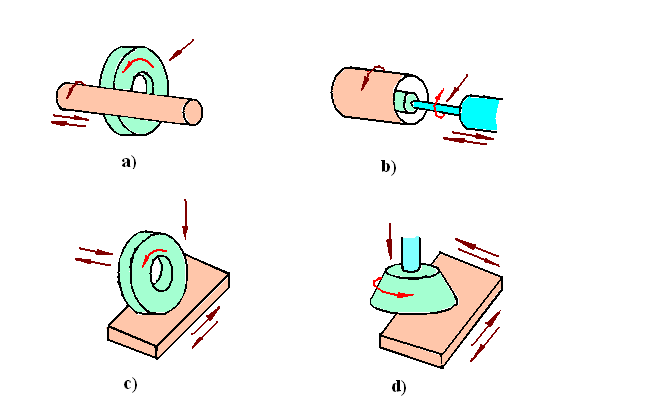

1) La rectification est une méthode d'usinage de précision couramment utilisée pour l'acier trempé, les alliages durs, etc. Il permet d'obtenir une grande précision (IT6-5) et une faible rugosité de surface (Ra=0,8-0,4 μm) de la pièce à usiner.

2) La rotation à grande vitesse de la meule par rapport à la pièce est le mouvement principal. La vitesse circonférentielle de la meule est généralement de l'ordre de 35 m/s.

3) La meule est un non métallique outil de coupe composé de matériaux abrasifs (tels que l'alumine Al2O3) et des liants. En raison de la vitesse de meulage élevée et de la dureté de la pièce à usiner, une grande quantité de chaleur de coupe est générée pendant le processus de meulage.

Par conséquent, un refroidissement et une lubrification suffisants avec le liquide de coupe sont nécessaires pour améliorer la qualité de la surface et l'efficacité de la production.

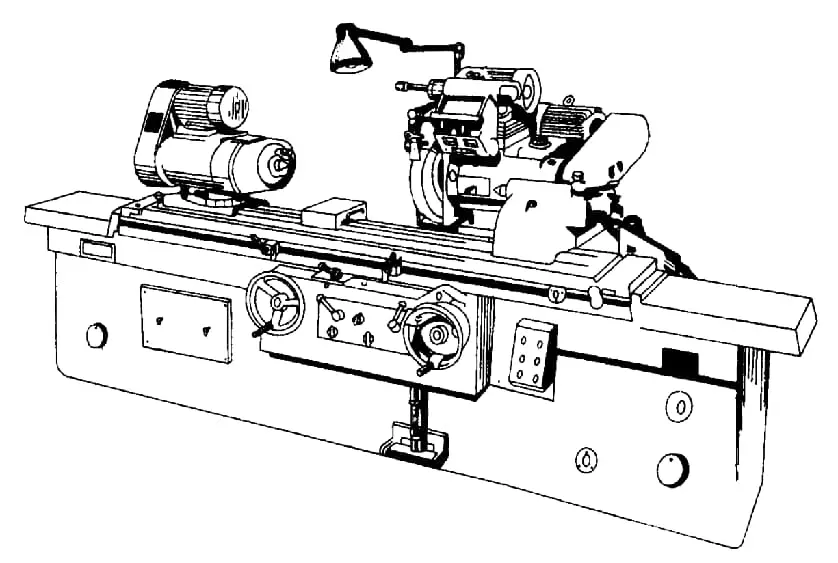

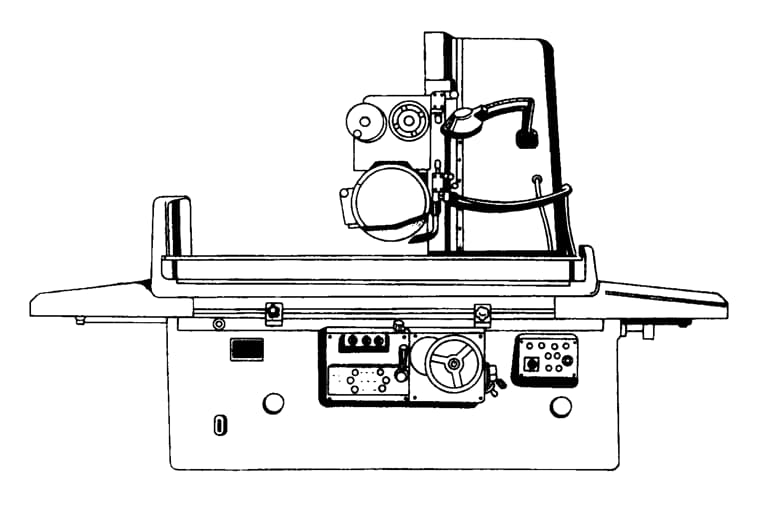

1. Rectifieuse cylindrique universelle

Caractéristiques de la rectifieuse cylindrique universelle :

1)Le mouvement rotatif de la meule est le mouvement principal de la rectification, avec trois mouvements d'avance : la broche entraîne la pièce en rotation pour le mouvement d'avance radial, la table entraîne la pièce pour un mouvement linéaire alternatif pour le mouvement d'avance longitudinal, et le mouvement intermittent de la meule le long de la direction du rayon vers la pièce est le mouvement d'avance transversal.

En outre, il existe deux mouvements auxiliaires : pour faciliter le déplacement de la meule et économiser les temps morts, la meule peut effectuer un mouvement rapide transversal à course fixe ; pour charger et décharger la pièce, le manchon de la contre-pointe peut avoir un mouvement télescopique.

2)La rectifieuse cylindrique universelle peut non seulement rectifier la surface cylindrique extérieure des pièces cylindriques, mais aussi l'alésage intérieur et la surface conique (la table a une fonction de rotation horizontale) ; elle convient à l'usinage de précision de pièces simples ou doubles. pièces en petits lots.

2. Machine à meuler interne

Caractéristiques de la machine à meuler interne :

1) Le mouvement de rotation de la meule est le principal mouvement de meulage. Il existe trois mouvements d'avance : la rotation de la pièce entraînée par la broche est le mouvement d'avance circonférentiel, le mouvement linéaire alternatif de la poupée entraînée par la table de travail est le mouvement d'avance longitudinal, et le mouvement du cadre de la meule le long de la selle est le mouvement d'avance transversal.

2) En raison de la limitation du diamètre de la pièce à rectifier, le diamètre de la meule est généralement faible et, pour atteindre la vitesse de coupe requise pour l'usinage de précision, la vitesse de rotation de la meule est généralement supérieure à 10 000 tr/min.

Il convient à la rectification interne de précision de pièces en une seule pièce ou en petits lots.

3. Rectifieuse plane pour table rotative à broche horizontale

Caractéristiques de la rectifieuse plane à broche horizontale :

1) Le mouvement de rotation de la meule est le mouvement principal. Le mouvement linéaire alternatif de la table de travail entraîné par la pièce à usiner est le mouvement d'avance longitudinal. Le mouvement transversal de la meule le long de la glissière est le mouvement d'avance transversal, et le mouvement d'avance vertical est obtenu par le mouvement combiné du cadre de la meule et de la glissière le long du rail de guidage du pilier.

2) La pièce à usiner est positionnée électriquement sur la table de travail, ce qui permet de la positionner et de la mettre en place. serrage très pratique.

3) L'alimentation longitudinale est commandée hydrauliquement et l'alimentation transversale peut être commandée hydrauliquement ou manuellement, tandis que l'alimentation verticale est commandée manuellement, ce qui facilite son utilisation.

4) Il dispose d'une large gamme de traitement et d'une grande efficacité de production, et convient à l'usinage de précision de pièces plates en une seule pièce ou en production par lots.

4. Rectifieuse plane à table rotative à broche verticale

Caractéristiques d'une rectifieuse plane à broche verticale :

1) Le mouvement de rotation de la meule autour de la broche verticale est le mouvement principal. La table rotative entraînée par la pièce à usiner est le mouvement d'avance (et la table rotative peut également se déplacer longitudinalement le long du rail de guidage du banc). Le mouvement du cadre de la meule le long de la colonne est le mouvement d'avance vertical.

2) En raison du grand diamètre de la meule, des plaquettes sont souvent utilisées pour le meulage.

3) Il a une grande efficacité de production et convient à l'usinage de précision de petites pièces produites en lots ou de surfaces planes et de faces d'extrémité de pièces annulaires de grand diamètre.