Vous êtes-vous déjà interrogé sur la science qui permet d'assembler des métaux sans les faire fondre ? Le brasage est un processus fascinant qui permet d'assembler des métaux à l'aide d'un matériau d'apport chauffé à une température spécifique. Dans cet article, nous allons nous plonger dans le monde du brasage, en explorant ses caractéristiques, ses avantages et ses différents types. Découvrez avec nous les secrets de cette technique essentielle du travail des métaux et la façon dont elle façonne les produits que nous utilisons tous les jours.

Le brasage est un procédé d'assemblage à haute température dans lequel un métal d'apport est chauffé à une température généralement supérieure à 450°C (842°F). Cette température est soigneusement choisie pour être supérieure au point de liquidité du métal d'apport, mais inférieure à la température de solidité des matériaux de base à assembler.

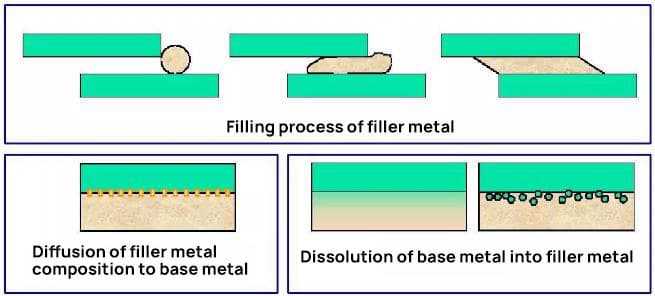

Au cours du processus de brasage, le métal d'apport en fusion mouille la surface des métaux de base, ce qui est facilité par l'application d'un flux approprié ou d'une atmosphère contrôlée. L'action capillaire attire ensuite le métal d'apport liquide dans l'espace étroit du joint. Lorsque l'assemblage se refroidit, le métal d'apport se solidifie, créant une liaison métallurgique solide entre les matériaux de base.

Cette technique polyvalente permet d'assembler des métaux similaires ou dissemblables et de produire des connexions très résistantes avec une excellente conductivité thermique et électrique. Le brasage est largement utilisé dans des secteurs tels que l'aérospatiale, l'automobile et le génie climatique pour sa capacité à créer des joints étanches et à assembler des pièces complexes avec un minimum de distorsion.

(1) Le point de fusion du métal d'apport est sensiblement inférieur à celui du métal de base, généralement d'au moins 50°C (90°F). Cette différence de température garantit que le métal de base reste à l'état solide pendant le processus de brasage, préservant ainsi son intégrité structurelle et ses propriétés mécaniques.

(2) La composition du métal d'apport est nettement différente de celle du métal de base. Cette variation de composition est conçue pour obtenir des propriétés métallurgiques spécifiques, telles qu'une meilleure mouillabilité, des caractéristiques d'écoulement améliorées et une compatibilité avec le métal de base pour une résistance optimale de l'assemblage.

(3) Le métal d'apport fondu est aspiré et retenu dans la fente du joint entre les composants du métal de base par une combinaison d'action de mouillage et de force capillaire. Ce phénomène, connu sous le nom d'action capillaire ou d'écoulement capillaire, est régi par des facteurs tels que la tension superficielle, la viscosité et l'espace libre, généralement compris entre 0,025 et 0,125 mm (0,001 et 0,005 pouces) pour des résultats optimaux.

(4) La liaison métallique est établie par la diffusion mutuelle des atomes à l'interface entre le métal d'apport liquide et le métal de base solide. Ce processus de diffusion crée une couche intermétallique, qui est cruciale pour la formation d'une liaison métallurgique forte et continue. L'étendue et la nature de cette zone de diffusion influencent considérablement les propriétés mécaniques et la résistance à la corrosion du joint.

Décomposition du processus de brasage

Avantages du brasage :

Inconvénients du brasage :

1) Classification selon le point de fusion de la soudure

2) Classification selon la température de brasage

3) Classification par source de chaleur

4) Classification par atmosphère

5) Classification par application du métal d'apport

6) Classification selon la conception des joints

Liquidus : La température la plus basse à laquelle le métal d'apport est complètement liquide.

Solidus : La température la plus élevée à laquelle le métal d'apport est complètement solide.

Mouillage :

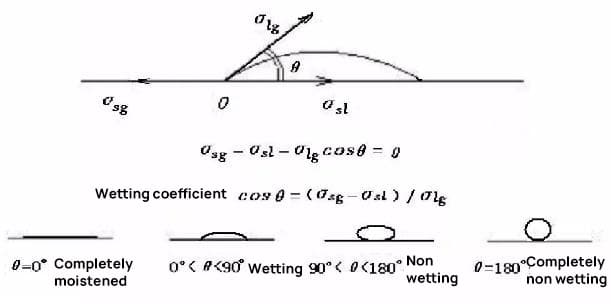

Le mouillage est la capacité d'un liquide à rester en contact avec une surface solide, résultant d'interactions intermoléculaires lorsque les deux sont mis en contact. Il s'agit d'un phénomène crucial dans le brasage, qui englobe :

À l'état libre, un liquide a tendance à prendre une forme sphérique en raison de la tension superficielle. Lorsqu'un liquide entre en contact avec un solide :

Le degré de mouillage est quantifié par l'angle de contact (θ) formé entre les phases liquide et solide à leur interface. Pour un brasage efficace, l'angle de mouillage du métal d'apport doit généralement être inférieur à 20°.

Action capillaire :

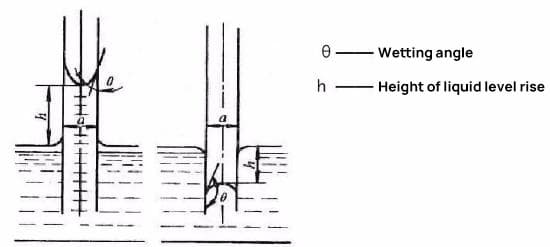

On suppose que lorsque deux plaques métalliques parallèles sont insérées verticalement dans une quantité infinie de soudure liquide, les plaques sont infinies et la quantité de soudure est illimitée.

En fonction des propriétés de mouillage de la soudure sur les plaques métalliques, l'effet capillaire aboutira soit à la situation illustrée à la figure (a), soit à la situation illustrée à la figure (b). Si la soudure est capable de mouiller les plaques métalliques, le résultat illustré à la figure (a) se produira ; sinon, le résultat illustré à la figure (b) se produira.

Soudures tendres à base de Sn et de Pb :

Ces soudures présentent d'excellentes capacités de mouillage et d'étalement sur le cuivre et divers autres métaux, ce qui en fait le choix prédominant dans l'industrie électronique. Les soudures à base de Sn, en particulier, gagnent en importance en raison des préoccupations environnementales et des exigences réglementaires.

Soudure à base de Cd :

Principalement composées d'alliages de cadmium et d'argent, ces soudures offrent une résistance supérieure à la chaleur et à la corrosion. Toutefois, leur utilisation est de plus en plus limitée en raison de la toxicité du cadmium, ce qui a conduit à la mise au point d'alternatives plus sûres.

Soudure à base de Zn :

Les brasures à base de zinc constituent une option économique offrant de bonnes propriétés mécaniques et une bonne résistance à la corrosion. Elles sont particulièrement utiles dans les applications nécessitant des points de fusion plus élevés que les soudures Sn-Pb traditionnelles.

Soudure tendre à base d'or :

Les soudures à base d'or offrent une résistance exceptionnelle à la corrosion et sont souvent utilisées dans des applications électroniques et aérospatiales à haute fiabilité. Leur coût élevé limite leur utilisation à des secteurs spécialisés.

Autres brasures tendres à bas point de fusion :

Soudure sans plomb :

En réponse aux préoccupations environnementales et sanitaires, des soudures sans plomb ont été développées et sont désormais largement adoptées dans l'industrie électronique. Les formulations sans plomb les plus courantes comprennent les alliages SAC (étain-argent-cuivre), qui offrent un équilibre entre performance, fiabilité et rentabilité. Ces soudures nécessitent généralement des températures de traitement légèrement plus élevées et peuvent présenter des caractéristiques de mouillage différentes de celles des soudures Pb-Sn traditionnelles.

Les métaux d'apport pour le brasage jouent un rôle crucial dans l'assemblage des composants avec une résistance et une fiabilité élevées. Leur sélection est essentielle pour obtenir des performances optimales dans diverses applications industrielles.

Les principales catégories de métaux d'apport pour le brasage sont les suivantes :

Métaux d'apport à base d'aluminium :

Spécialement conçus pour le brasage de l'aluminium et de ses alliages. Ils offrent d'excellentes caractéristiques de mouillage et d'écoulement, assurant des liaisons solides tout en maintenant la résistance à la corrosion du matériau de base. Ils sont couramment utilisés dans les secteurs de l'aérospatiale, de l'automobile et du chauffage, de la ventilation et de la climatisation.

Métaux d'apport pour le brasage à base d'argent :

Ils sont connus pour leur polyvalence et leurs performances exceptionnelles dans une large gamme de métaux. Ces alliages présentent des points de fusion bas, d'excellentes propriétés d'écoulement et une grande résistance des joints. Ils sont largement utilisés dans les applications électriques, médicales et aérospatiales en raison de leur conductivité supérieure et de leur résistance à la corrosion.

Métaux d'apport à base de cuivre :

Métaux d'apport à base de nickel :

Bien qu'ils ne soient pas mentionnés dans le texte original, ils sont importants pour les applications à haute température. Ils offrent une excellente solidité et une résistance à la corrosion à des températures élevées, ce qui les rend appropriés pour l'aérospatiale, le nucléaire et les industries de traitement chimique.

Métaux d'apport à base de métaux précieux (y compris l'or et le palladium) :

Ces métaux d'apport spécialisés offrent des propriétés uniques telles qu'une résistance élevée à la corrosion, une biocompatibilité et des performances dans des environnements extrêmes. Ils sont utilisés dans des applications critiques dans les secteurs de la médecine, de l'aérospatiale et de l'électronique.

Voir aussi

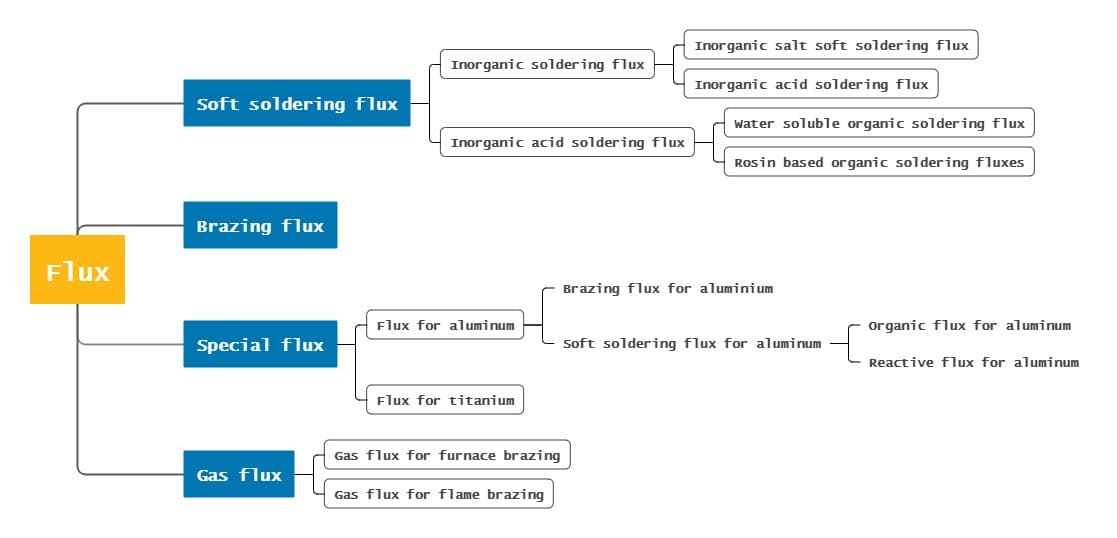

Fonction et exigences de performance du flux de brasage :

1) Éliminer les films d'oxyde sur les surfaces métalliques, créant ainsi des conditions optimales pour le mouillage et l'étalement du métal d'apport.

2) Former une barrière liquide protectrice sur les surfaces du métal de base et du métal d'apport pendant le processus de brasage.

3) Agir en tant qu'agent interfacial pour améliorer les caractéristiques de mouillage et favoriser l'étalement du métal d'apport.

Nécessité d'éliminer la pellicule d'oxyde pendant le brasage

La présence de films d'oxyde sur les surfaces métalliques entrave considérablement le comportement de mouillage et d'étalement des métaux d'apport, ce qui nécessite leur élimination pour une formation réussie du joint. Les défis associés à l'élimination des films d'oxyde sont directement proportionnels :

Différentes techniques permettent d'éliminer efficacement la pellicule d'oxyde :

Le flux de brasage remplit plusieurs fonctions essentielles au-delà de l'élimination de l'oxyde :

Tableau 1 Taux de formation du film d'oxyde dans l'air sec

| Métal | 1 minute | 1 heure | 1 jour |

| Acier inoxydable | 10 | 10 | 10 |

| Le fer | 20 | 24 | 33 |

| Aluminium | 20 | 80 | 100 |

| Cuivre | 33 | 50 | 50 |

Dans les opérations de brasage, le principal gaz neutre utilisé est l'argon, l'azote servant d'alternative dans des applications spécifiques.

L'argon, un gaz noble inerte, sert principalement d'atmosphère protectrice pour la pièce à travailler. Bien qu'il protège efficacement la zone de brasage des contaminants atmosphériques, il n'a pas la capacité d'éliminer directement les films d'oxyde des surfaces métalliques.

L'élimination de certains films d'oxyde pendant le brasage se produit par une combinaison de mécanismes :

Comme l'illustrent les tableaux de données métallurgiques, les températures de décomposition de la plupart des oxydes métalliques dépassent largement les points de fusion et d'ébullition de leurs métaux de base respectifs. Cette relation thermique permet de conclure que la décomposition des oxydes ne peut pas être réalisée uniquement par le processus de chauffage inhérent aux opérations de brasage.

Pour gérer efficacement les films d'oxyde pendant le brasage, des stratégies supplémentaires sont souvent employées :

| Oxyde | Température de décomposition (℃) | Oxyde | Température de décomposition (℃) |

| Au2O | 250 | PbO | 2348 |

| Ag2O | 300 | NiO | 2751 |

| Pt2O | 300 | FeO | 3000 |

| CdO | 900 | MnO | 3500 |

| Cu2O | 1835 | ZnO | 3817 |

1. Brasage au fer

Caractéristiques : basse température

Champ d'application :

1. Il est applicable au brasage (avec du plomb étamé ou du métal d'apport à base de plomb) à une température de brasage inférieure à 300°C ;

2. Le flux de soudure est nécessaire pour le brasage de pièces fines et de petite taille.

2. Brasage au chalumeau, brasage au chalumeau

Caractéristiques : simple, flexible et largement utilisé

Champ d'application : en général, la flamme neutre ou la flamme de carbonisation légère/le chalumeau à gaz général ou le chalumeau spécial pour le brasage (le chalumeau peut également être utilisé pour le brasage tendre) doit être utilisé pour chauffer d'abord la pièce à usiner :

1. Elle est applicable au brasage de certaines pièces soudées qui sont limitées par la forme, la taille et l'équipement des pièces soudées et qui ne peuvent pas être brasées par d'autres méthodes.

2. Le brasage automatique à la flamme peut être utilisé

3. Acier soudableacier inoxydable, alliage dur, fonte, cuivre, argent, aluminium, etc. et leurs alliages

4. Les métaux d'apport les plus courants sont le cuivre-zinc, le cuivre-phosphore, l'argent-base, l'aluminium-base et le zinc-aluminium.

3. Brasage à l'étain, brasage à l'étain

(Bain de sel et bain de métal, adapté à la production de masse)

4. Brasage en flux, brasage à la vague, brasage par pulvérisation

(Une variété de brasage en bain de métal, principalement utilisé pour le brasage des cartes de circuits imprimés)

5. Brasage par résistance

Chauffage extrêmement rapide et productivité élevée.

6. Brasage par induction

Chauffage rapide, moins d'oxydation et petit brasage.

Le processus de production du brasage comprend plusieurs étapes, notamment la préparation de la surface de la pièce avant le brasage, l'assemblage, la mise en place du métal d'apport, le brasage, le traitement post-brasage et d'autres processus connexes.

1. Conception des joints brasés

Lors de la conception d'un joint brasé, la première considération doit être sa résistance, suivie par les considérations relatives au processus, telles que la précision dimensionnelle de l'assemblage, l'assemblage et le positionnement corrects des pièces, la mise en place de la brasure et le jeu du joint brasé.

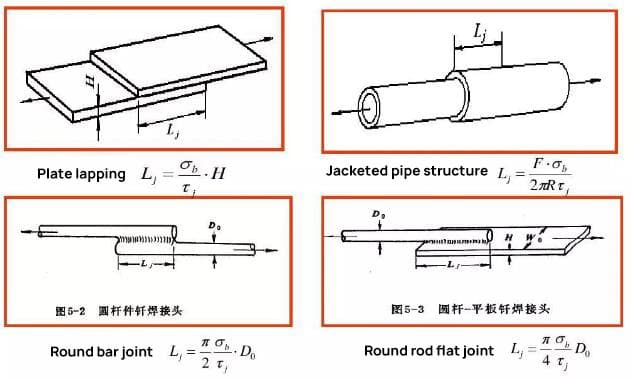

Le joint à recouvrement est couramment utilisé pour les joints de brasure.

Dans la pratique, pour les joints de brasage réalisés avec des métaux d'apport très résistants à base d'argent, de cuivre ou de nickel, la longueur de recouvrement est généralement de 2 à 3 fois l'épaisseur de la pièce la plus fine.

Pour les joints soudés avec des soudures tendres telles que l'étain-plomb, la longueur de recouvrement peut être de 4 à 5 fois l'épaisseur de la pièce la plus mince, mais elle ne doit pas dépasser 15 mm.

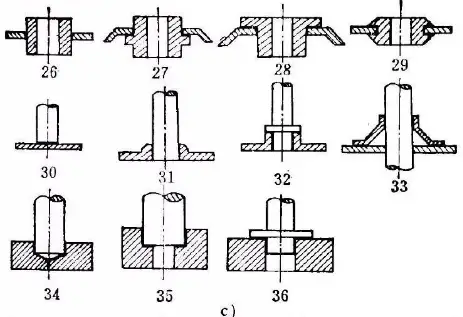

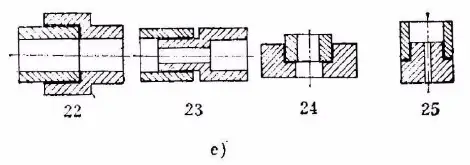

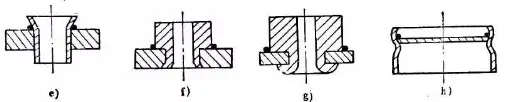

Types de joints brasés

a) Forme conjointe du brasage de plaques

b) Forme de joint en T et brasage en biseau

c) Forme commune du tube ou de la barre et de la plaque

d) Forme de joint du brasage par contact de fil

e) Forme de joint du brasage des tuyaux

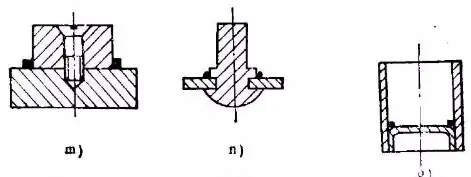

Méthode de positionnement d'un joint brasé

a) positionnement par gravité b) ajustement serré c) moletage d) Flasque

e) Éclatement f) Filage g) Forgeage sous pression h) Cou

i) Contre-dépouille j) Rainurage et cintrage k) Serrage l) Goupille de positionnement

m) Vis n) Rivetage o) Soudage par points

2. Préparation de la surface de l'élément soudé

Avant le processus de brasage, il est essentiel d'éliminer soigneusement toute trace d'oxyde, de graisse, de saleté et de peinture de la surface de la pièce.

Dans certains cas, il peut être nécessaire de revêtir les pièces d'une couche métallique spécifique avant le brasage.

(1) Éliminer la tache d'huile

Les taches d'huile peuvent être éliminées à l'aide de solvants organiques.

Les solvants organiques courants sont l'alcool, le tétrachlorure de carbone, l'essence, le trichloréthylène, le dichloréthane et le trichloréthane.

(2) Élimination des oxydes

Avant le brasage, les films d'oxyde sur la surface de la pièce peuvent être traités à l'aide de méthodes mécaniques, de méthodes de gravure chimique et de méthodes de gravure électrochimique.

3. Assemblage et fixation

Les métaux d'apport sont utilisés dans diverses méthodes de brasage, à l'exception du brasage à la flamme et du brasage au fer à souder, dont la plupart sont placés à l'avance sur le joint. La gravité et la capillarité de l'espace doivent être utilisées autant que possible pour encourager le métal d'apport à remplir l'espace lorsqu'il est placé.

Le métal d'apport en pâte doit être appliqué directement sur le joint brasé, et la brasure en poudre peut être mélangée à un adhésif avant d'être appliquée sur le joint.

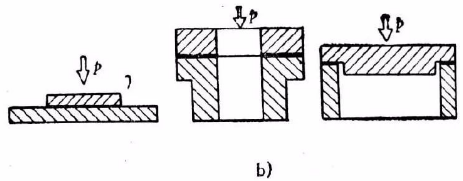

4. Méthode de mise en place du métal d'apport

a) Placement de la soudure annulaire

b) Placement de la soudure en feuille

P - pression appliquée