Préface Le diamant est connu pour sa grande dureté, sa forte résistance à l'usure, sa conductivité thermique élevée et son faible coefficient de dilatation thermique, ce qui en fait le matériau idéal pour les outils de coupe et de meulage. Les outils diamantés sont largement utilisés pour couper et rectifier des matériaux durs et fragiles, notamment les lames de scie, les mèches, les outils de finition et les filières de tréfilage. Ils sont couramment [...]

Préface

Le diamant est connu pour sa grande dureté, sa forte résistance à l'usure, sa conductivité thermique élevée et son faible coefficient de dilatation thermique, ce qui en fait le matériau optimal pour les outils de coupe et de rectification.

Les outils diamantés sont largement utilisés pour couper et rectifier des matériaux durs et cassants, notamment les lames de scie, les mèches, les outils de finition et les filières de tréfilage. Ils sont couramment utilisés dans des industries telles que la taille de la pierre, le traitement 3C, l'exploration géologique, la construction automobile et l'industrie de la défense.

Lecture connexe : Principes de base des outils de coupe

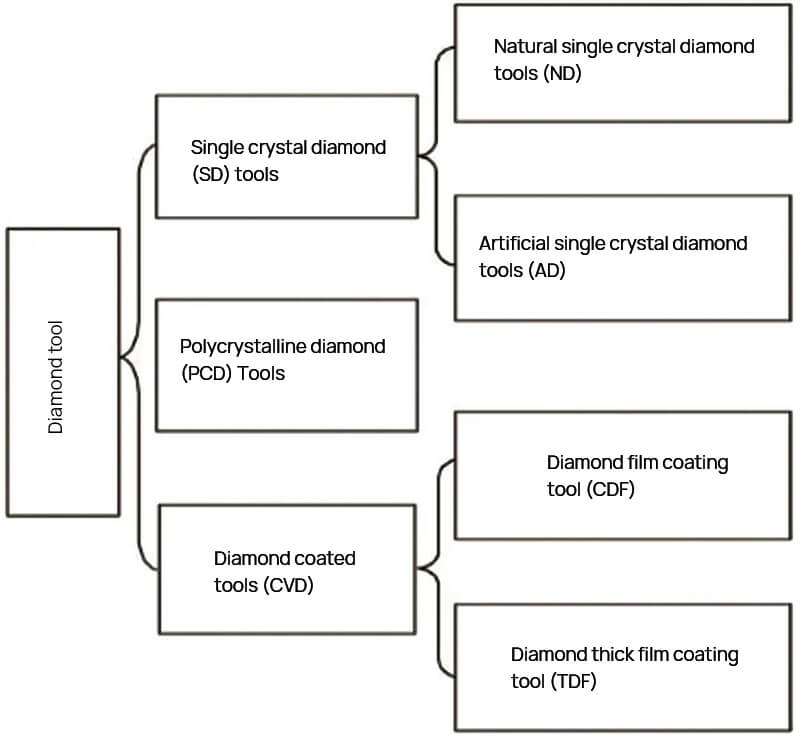

Actuellement, les outils diamantés les plus couramment utilisés sont les outils diamantés monocristallins (SD), les outils diamantés polycristallins (PCD) et les outils diamantés outils revêtus (CVD).

Les outils en diamant monocristallin peuvent être fabriqués à partir de diamants monocristallins naturels ou artificiels. Les outils en diamant polycristallin, quant à eux, sont généralement fabriqués à partir de diamants synthétiques.

Les outils revêtus de diamant sont divisés en deux catégories en fonction de l'épaisseur du revêtement de diamant : les outils à film épais de diamant (dont l'épaisseur du film de diamant est supérieure à 300 µm) et les outils à film de diamant (dont l'épaisseur du film de diamant est inférieure à 20 µm).

La figure 1 illustre la classification des outils diamantés et la figure 2 présente quelques outils diamantés courants.

Le processus de transformation des diamants en outils diamantés dotés de propriétés spécifiques est une technologie cruciale. Cet article résume les méthodes actuelles de préparation des outils en diamant et donne un aperçu des progrès de la recherche en matière de brasage et de soudage par diffusion des outils en diamant, tant au niveau national qu'international. Il examine également les perspectives d'avenir pour les outils en diamant. technologie du soudage.

Fig.1 Classification des outils diamantés

Fig.2 Outils diamantés couramment utilisés

Un diamant seul n'est pas un outil adéquat et doit être associé à des matériaux très résistants. La production d'outils diamantés fait généralement appel à des méthodes telles que le frittage, la galvanoplastie, le brasage et le soudage par diffusion.

Le processus de frittage consiste à mélanger de la poudre de matrice et des diamants dans un rapport spécifique, puis à fritter le mélange sous pression dans un four de frittage pour produire des outils en diamant.

Presse à chaud Le frittage est une technique couramment utilisée pour fabriquer des outils diamantés multicouches tels que des têtes de coupe, des meules et des scies à fil diamantés.

La matrice de diamant créée par frittage a une faible force de liaison avec les diamants et davantage de particules de diamant sont incorporées dans la matrice. Cette méthode est souvent utilisée pour couper et rectifier des matériaux à la fois durs et cassants.

Les outils diamantés électrodéposés sont fabriqués en utilisant le processus d'électrodéposition pour fixer les particules de diamant au revêtement métallique déposé sur le substrat. Toutefois, le métal de revêtement utilisé dans ces outils a une faible emprise sur les diamants, ce qui se traduit par une faible hauteur exposée et une tendance à la chute des grains abrasifs de diamant en cas de fortes charges de meulage.

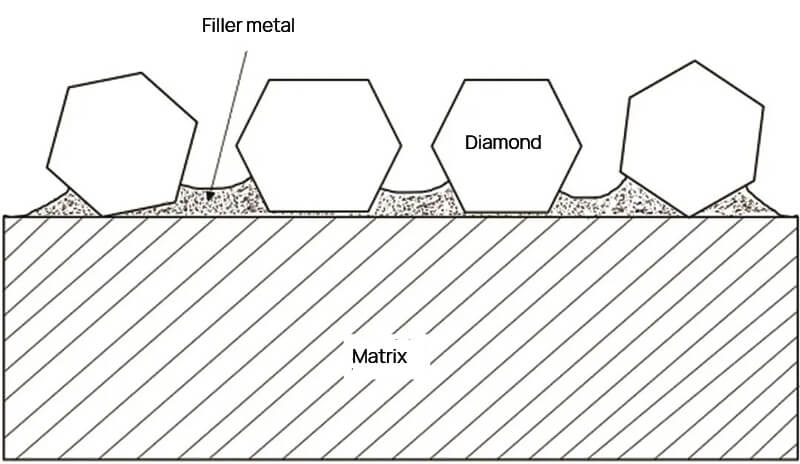

En revanche, les outils diamantés brasés sont créés en reliant des diamants à une matrice par brasage. Le lien entre le diamant et la matrice est solide et durable, ce qui réduit le risque de voir les diamants se détacher en cours d'utilisation.

En outre, les outils diamantés brasés présentent plusieurs avantages, notamment une grande hauteur exposée des particules abrasives (avec un maximum théorique de plus de 70% de la hauteur des particules abrasives), un grand espace pour les copeaux et une dissipation efficace de la chaleur. Ces outils sont capables de supporter de lourdes charges et peuvent être utilisés pour un meulage rapide et efficace.

La méthode de brasage pour la création d'outils diamantés a été brevetée dès 1975 et a depuis attiré l'attention des chercheurs tant au niveau national qu'international. Elle est considérée comme une technologie prometteuse pour améliorer la connexion entre les diamants synthétiques.

Le soudage par diffusion, quant à lui, est une méthode d'assemblage à l'état solide qui implique la diffusion d'atomes à la surface de la zone de contact sous une température et une pression élevées, ce qui conduit à la combinaison d'atomes et à un assemblage sûr.

Le soudage par diffusion sous vide s'effectue généralement à une température de 0,6 à 0,8 fois la température de fusion (Tm) du métal de base à souder. Cette méthode convient pour matériaux de soudage avec une grande différence dans les coefficients de dilatation thermique, comme les feuilles composites en carbure cémenté et en PDC, aux matrices des tiges de coupe.

Le tableau 1 résume les avantages et les inconvénients des différentes méthodes de préparation.

Tableau 1 Comparaison de plusieurs méthodes de préparation

| Méthode de préparation | Avantage | Inconvénient |

| Frittage de la métallurgie des poudres | La méthode de préparation est mature ; Fonctionnement simple du processus ; Faible coût de production ; La plupart sont des outils diamantés multicouches. | Les particules de diamant sont réparties de manière irrégulière et la hauteur exposée est inégale ; La matrice métallique est enveloppée mécaniquement de diamant, de sorte que la force de maintien est faible et que les particules de diamant se détachent facilement et prématurément. |

| Placage électrolytique | La hauteur exposée des particules de bras est relativement constante. | La profondeur des particules incrustées dans la matrice peut atteindre 2/3, et la durée de vie de l'outil est courte. |

| Méthode de brasage | Forte adhérence entre le diamant et la matrice ; La hauteur exposée des particules atteint 2/3, et la durée de vie est longue ; La distribution des particules dans la matrice est contrôlable. | Les performances du diamant en matière de brasage sont médiocres ; Exigences techniques élevées pour le fonctionnement du processus ; Le diamant est facilement graphitisé. |

| Soudage par diffusion | La partie inférieure température de soudage convient aux matériaux présentant une grande différence de coefficient de dilatation thermique. | Le coût de l'équipement est élevé et le champ d'application est étroit. |

Actuellement, plusieurs méthodes de brasage sont disponibles pour les outils diamantés, notamment le brasage sous vide, le brasage au four, le brasage en bain de sel et le brasage à la flamme, brasage au laserLes produits de cette catégorie sont notamment les suivants : le brasage à chaud, le brasage par résistance, le brasage à haute fréquence et le brasage par induction sous vide.

La force d'adhérence de l'outil diamanté est cruciale pour déterminer ses performances et sa durée de vie.

Pour éviter l'oxydation de la soudure, les outils diamantés sont généralement brasés sous vide poussé ou dans un environnement de gaz inerte.

Cela nécessite un four spécialisé capable de maintenir un environnement de soudage sous vide ou protégé par un gaz.

Le brasage au four utilise généralement un chauffage par rayonnement de résistance pour une distribution uniforme de la chaleur, ce qui permet le brasage d'outils diamantés de structure complexe ou de grande taille.

Les outils diamantés monocouche brasés sous vide sont principalement utilisés dans la production d'outils de dressage, de meules, d'outils pour la pierre et d'outils pour le verre.

Le brasage sous vide et le brasage au four conviennent tous deux à la production de masse.

Le gaz de décomposition de l'ammoniac est couramment utilisé comme agent réducteur dans le brasage par four à atmosphère continue. Cette méthode est connue pour sa vitesse de chauffage lente, qui permet une distribution uniforme de la température. Le joint brasé produit est esthétique, de qualité fiable et présente une surface de pièce brillante. En outre, cette méthode offre une grande efficacité de production et un faible coût de soudage.

Il est couramment utilisé dans la production de petites lames de scie et d'outils diamantés de forme spéciale.

Le brasage en bain de sel, quant à lui, a une température basse et une vitesse de chauffage rapide et uniforme, ce qui entraîne un faible degré de graphitisation des diamants et le rend adapté à la production de masse.

Cependant, le processus de brasage en bain de sel est lourd et entraîne la présence de flux résiduel sur la pièce après le soudage. En outre, le processus génère une grande quantité d'eaux usées lors du nettoyage, ce qui entraîne une pollution de l'environnement. L'équipement pour le brasage en bain de sel est également coûteux et le cycle de production est long. Cette méthode de brasage des outils diamantés n'est pas conforme au concept de fabrication écologique.

Le brasage à la flamme, une des premières méthodes développées, nécessite un équipement simple et léger et présente un faible coût de traitement avec une large gamme de sources de gaz. Cependant, sa température de chauffe est difficile à contrôler, ce qui a conduit à son élimination progressive du marché grand public.

Pendant le brasage au laser, le chauffage local par le laser est rapide et le temps d'exposition des diamants à des températures élevées est court, ce qui se traduit par un faible degré de graphitisation. Cette méthode présente plusieurs avantages, notamment une grande efficacité de chauffage, un contrôle facile de la température, une petite zone affectée par la chaleur, la capacité de traiter des surfaces complexes, une disposition ordonnée des particules de diamant, un haut degré d'automatisation et un environnement de travail favorable.

En outre, le brasage au laser permet d'éviter les effets de proximité et de peau du brasage par induction à haute fréquence lors du soudage de pièces complexes et de grande taille. Toutefois, le temps de chauffage court peut ne pas permettre la formation d'une couche de réaction ou de diffusion continue entre les particules abrasives de diamant et le métal d'apport, ou entre le métal d'apport et la matrice, ce qui réduit la force de maintien du métal d'apport sur les particules de diamant.

Le brasage par résistance est souvent utilisé pour braser les barres de rodage et donne de bons résultats. qualité des soudures. Cependant, en raison de la température relativement élevée de la tête de coupe pendant l'opération de nettoyage, il est difficile d'obtenir des résultats satisfaisants. processus de soudageCette méthode n'est pas largement utilisée par de nombreuses entreprises car elle affecte la durée de vie des diamants.

D'autre part, le brasage par induction à haute fréquence est connu pour sa vitesse de chauffage rapide, sa grande efficacité de brasage, son faible coût de production, sa simplicité d'utilisation, sa faible intensité de main-d'œuvre et sa capacité à braser différents types de matériaux. formes complexes et les pièces à dents multiples. Combiné à l'alimentation automatique, à la protection de l'atmosphère ou au brasage par induction sous vide, le joint présente une bonne apparence et une bonne qualité de brasage.

En conclusion, le brasage par induction est une méthode de brasage prometteuse pour les outils diamantés.

Le four de brasage sous vide est l'équipement le plus utilisé dans la fabrication d'outils diamantés. Il permet une production par lots et offre un processus stable et reproductible.

Cependant, le four à vide traditionnel a un espace de cavité limité et la plupart des modèles domestiques ne comportent qu'une seule chambre, ce qui les rend uniquement adaptés à la production à petite échelle.

Grâce aux progrès technologiques, des fours sous vide multifonctionnels ont été développés, tels que des fours de brasage sous vide en continu, des fours de brasage par induction sous vide et des fours de brasage sous vide à parois chaudes.

Ce type d'équipement complet, qui représente le four tunnel continu à bande maillée, est largement utilisé dans les domaines suivants recuit et de traitement thermique de la brillance. Le four comprend des zones d'alimentation, de chauffage, de refroidissement et de déchargement. Pendant le processus de brasage, la pièce est protégée par une atmosphère de décomposition de l'ammoniac.

Cet équipement présente plusieurs avantages, notamment un chauffage continu, un temps de chauffage réglable pour la pièce, une grande efficacité de production, une facilité de production en masse, une réduction de l'intensité du travail des ouvriers et l'automatisation.

L'équipement de brasage continu sous atmosphère entièrement contrôlable intègre diverses technologies professionnelles, telles que celles de l'industrie chimique, de la machinerie, du contrôle et du brasage au four électrique, fournissant un soutien technique pour la production automatique, continue, à haut rendement, de haute qualité et à faible coût de brasage en grandes quantités.

Le brasage laser est une technologie de brasage qui utilise un laser comme source de chaleur, et le laser est son principal composant.

En fonction du type de matériaux utilisés, les lasers peuvent être classés en plusieurs catégories, notamment les lasers à gaz (tels que les lasers à gaz CO2), les lasers à liquide, les lasers à semi-conducteurs, les lasers à l'état solide (tels que les lasers Nd : YAG), les lasers à fibre, les lasers à électrons libres, etc.

Parmi ceux-ci, les lasers à fibre ont connu un développement rapide et sont largement utilisés dans divers domaines tels que les communications, la détection, le traitement des matériaux par laser, etc.

Les recherches futures sur les lasers à fibre se concentreront sur l'amélioration de leur efficacité de conversion, de leur qualité et de leur stabilité, ainsi que sur l'amélioration de leur compacité.

Les domaines de recherche sur les lasers à fibre comprendront les lasers à fibre à verrouillage de mode à impulsions ultracourtes avec des cycles de travail plus petits, les lasers à fibre à haute puissance et les lasers à fibre à verrouillage de mode. femtoseconde les lasers à fibre à impulsions, les lasers à fibre à sortie large bande et les lasers à fibre accordables.

Le faisceau laser utilisé pour le soudage est passé d'une forme d'onde pulsée à une forme d'onde continue.

Au départ, les lasers à l'état solide avec des sorties d'impulsion étaient utilisés pour le soudage, mais ces dernières années, les lasers à gaz CO2 continus de haute puissance et les lasers Nd : YAG solides sont devenus populaires en tant que lasers à l'état solide pour le soudage. chaleur de soudage sources.

Le diamant absorbe moins bien les faisceaux laser que le métal d'apport. Par conséquent, pour le brasage d'outils en diamant, il convient de choisir des lasers à haute densité d'énergie.

Lors de l'utilisation d'un laser pulsé comme chaleur de soudage les paramètres du processus sont plus complexes.

Actuellement, la recherche sur le brasage laser du diamant utilise principalement des lasers continus à CO2, mais les recherches dans ce domaine sont limitées.

L'élément central de l'équipement de brasage par induction à haute fréquence est l'alimentation électrique du chauffage par induction.

Les blocs d'alimentation modernes pour le chauffage par induction évoluent vers une puissance plus élevée, une fréquence plus élevée et une intelligence accrue.

À l'avenir, l'objectif est de mettre au point un système miniaturisé d'alimentation électrique pour le chauffage par induction qui soit adapté aux opérations sur le terrain, très efficace et économe en énergie.

En raison de l'augmentation du coût de la main-d'œuvre dans la fabrication des outils diamantés et de la nécessité d'améliorer la stabilité de la qualité du brasage des outils diamantés, le brasage automatique par induction est devenu la principale méthode de soudage des outils de sciage diamantés.

Le brasage automatique par induction des outils diamantés permet le fendage automatique des dents, l'identification et la sélection automatiques des têtes de coupe et la fourniture automatique de tampons de soudure.

Cette méthode offre une grande précision de soudage, des joints de brasage solides et une longue durée de vie. Un seul opérateur peut gérer plusieurs machines, ce qui réduit considérablement les coûts de main-d'œuvre.

Le principe du brasage d'outils en diamant consiste à utiliser des éléments ayant une grande affinité avec le carbone (tels que les titane) pour produire des carbures par réaction chimique pendant le brasage, afin d'obtenir une liaison métallurgique entre le diamant, le métal d'apport et la matrice.

Lors du brasage d'outils diamantés, la technologie et les matériaux de brasage sont d'une importance capitale.

Le brasage du diamant est un défi car les métaux d'apport courants adhèrent difficilement à la surface du diamant.

Actuellement, actif le brasage des métaux ou la métallisation de la surface du diamant sont les principales méthodes utilisées pour améliorer les performances du brasage entre le diamant et le métal.

La méthode de brasage par métal actif permet d'assembler des diamants en incorporant des éléments actifs tels que le titane, le zirconium, le chrome et le vanadium dans le métal d'apport. Ces éléments, connus pour former des carbures puissants, réagissent chimiquement avec le métal d'apport pour former des carbures et une liaison métallurgique entre le diamant et le métal d'apport. Le diamant est ensuite fixé au substrat métallique par l'intermédiaire du métal d'apport brasé.

Se reporter à la figure 3 pour la conception du joint diamanté brasé avec cette méthode.

Fig.3 Joint diamant brasé à l'interface

Les alliages contenant du Ti, tels que Ag Cu Ti et Cu Sn Ti, sont couramment utilisés comme brasures actives. Par ailleurs, les alliages Ag Cu Cr et Ni Cr contenant du Cr sont brasés à l'aide d'un gaz inerte ou sous vide.

En raison de leur affinité chimique relativement élevée, Ti, Cr et C jouent un rôle important dans la formation de carbures, tels que TiC et Cr-C, à l'interface. C'est ce qui conduit finalement à la connexion métallurgique entre le diamant, le métal d'apport et la matrice.

Le traitement d'activation métallique de la surface du diamant lui confère des propriétés semblables à celles du métal, ce qui facilite la liaison entre le diamant et les charges métalliques.

Le processus de métallisation de la surface peut être réalisé par plusieurs méthodes, notamment le placage chimique et le placage électrolytique, l'évaporation sous vide, la pulvérisation plasma, la pulvérisation magnétron, le dépôt chimique en phase vapeur, le dépôt physique en phase vapeur et le revêtement mécanique.

Le placage chimique et le placage électrolytique, ainsi que l'évaporation sous vide, sont les méthodes les plus couramment utilisées.

En général, des métaux très actifs tels que Ti, Cr, W et Mo sont choisis pour la métallisation.

Le revêtement métallique renforce la liaison métallurgique entre le diamant et la matrice, améliorant ainsi la rétention des particules de diamant dans la matrice de l'outil.

La résistance d'un joint brasé ou d'une interface est principalement déterminée par deux éléments : le matériau de brasage et le procédé de brasage.

Les soudures métalliques courantes ont des difficultés à se mouiller et à s'étaler sur les surfaces en diamant, et l'angle de mouillage du nickel sur les surfaces en diamant est limité à haute température.

Le cuivre ne mouille pas les surfaces en diamant à haute température, mais sa mouillabilité sur les surfaces en diamant est considérablement améliorée lorsque du titane est ajouté au cuivre.

Actuellement, les métaux d'apport pour le brasage utilisés pour le diamant brasage d'outils peuvent être divisés en deux catégories : les métaux d'apport de brasage en alliage à point de fusion élevé à base de Ni (tels que Ni-Cr) et les métaux d'apport de brasage en alliage à bas point de fusion à base d'Ag et de Cu (tels que Cu-Sn-Ti, Ag-Cu-Ti et Ag-Cu-Cr).

La couche de métal d'apport à base de nickel utilisée dans le brasage présente une dureté élevée, une excellente résistance à la corrosion, une résistance exceptionnelle à l'usure et des performances supérieures à haute température, ce qui en fait un produit largement utilisé dans l'industrie aérospatiale.

Depuis sa création, les brasures à base de nickel ont fait l'objet de nombreuses études, tant en ce qui concerne leurs propriétés de base que leurs applications, et une grande attention a été accordée à leur développement commercial.

L'alliage Ni-Cr est l'un des métaux d'apport les plus couramment utilisés pour le brasage des outils diamantés.

En combinant les avantages des outils diamantés et des métaux d'apport à base de nickel, le brasage avec ces matériaux permet d'obtenir des outils idéaux pour le découpage, le meulage et l'usinage à haute résistance. forage.

En 1975, J.T. Lowder et ses collègues ont entamé des recherches sur le brasage d'outils diamantés à l'aide d'alliages Ni-Cr.

Par la suite, Wiand et d'autres ont étudié l'impact de différentes poudres métalliques (telles que Ni, Cr, B, Si, Fe, Mo, etc.) et des paramètres de brasage (température, temps de maintien, etc.) sur la résistance des diamants revêtus brasés sous vide.

Une équipe de chercheurs dirigée par K. Chatopadhyay en Suisse a d'abord pulvérisé une flamme d'alliage Ni-Cr sur un substrat en acier, puis a utilisé le brasage par induction pour relier le diamant et le substrat en acier sous protection d'argon. Ils ont étudié la relation entre la quantité de métal d'apport et la mouillabilité et la résistance.

En Chine, Lin Zengdong et ses collègues ont utilisé des métaux d'apport Ni-Cr-P pour braser des outils en diamant et ont décrit le processus de brasage.

Les résultats indiquent que la température de brasage doit être supérieure de 50 à 100 °C à la température de fusion de l'alliage de soudure, que le temps de maintien doit être bref et que la hauteur du diamant exposé est inversement proportionnelle à la quantité de soudure utilisée.

Xiao Bing, Feng Bojiang et d'autres chercheurs ont découvert que lors du brasage de diamants avec un métal d'apport Ni-Cr, l'interface présente une structure à double couche, avec une couche interne de Cr3C2 et une couche externe de Cr7C3.

Lu Jinbin et son équipe ont montré que lorsque des diamants sont brasés avec un métal d'apport Ni-Cr, le Cr7C3 généré à l'interface prend une morphologie en forme de pousse, tandis que le Cr3C2 prend la forme d'une feuille.

L'utilisation d'un métal d'apport à base de nickel pour le brasage présente l'inconvénient de nécessiter un taux d'usure élevé. températures de brasage qui peut entraîner la graphitisation des diamants et nuire à leur stabilité thermique.

Pour les applications qui exigent un bon environnement de travail et une faible résistance à l'usure, les métaux d'apport à base de cuivre ou d'argent constituent un meilleur choix, car ils réduisent la graphitisation des diamants.

Dans une étude réalisée par A. Khalid et al. au Pakistan, un métal d'apport actif à base de cuivre (Cu-14.3Sn-10.2Ti-1.5Zr) a été utilisé pour réaliser le brasage sous vide de diamants.

Les chercheurs ont constaté que l'interface entre le diamant et le métal d'apport produisait une structure TiC à double couche d'une épaisseur de 200 nm. Cette structure se compose de particules de TiC de 50 à 70 nm d'épaisseur près du diamant et de TiC en colonnes de 100 à 200 nm d'épaisseur près du métal d'apport.

Avec une augmentation de la température ou du temps de réaction, le TiC en colonnes se développe du côté du métal d'apport, tandis que la couche de particules de TiC du côté du diamant reste inchangée.

S. Buhl et ses collègues ont utilisé le métal d'apport Cu-14,4Sn-10,2Ti-1,5Zr pour réaliser le brasage de diamants monocristallins et ont étudié la relation entre les paramètres de brasage et la qualité de l'air. contrainte résiduelle et la solidité de l'articulation.

Lorsque la température de brasage est passée de 880 ℃ à 930 ℃, la résistance au cisaillement des joints diamantés a diminué de 321 MPa à 78 MPa.

W. C. Li et ses collègues ont utilisé l'alliage Cu-10Sn-15Ti pour braser des diamants à des températures de 925 ℃/5 min et 1050 ℃/5 min, formant une couche continue de TiC d'environ 500 nm d'épaisseur à l'interface. S. F. Huang et ses collègues ont comparé les effets du brasage sous vide et au laser sur la microstructure de l'interface du diamant en utilisant le métal d'apport Cu-10Sn-15Ti.

Dans des conditions de vide, la couche de transition TiC est continue. Cependant, en raison du temps de réaction court pendant le brasage au laser, moins de produits de réaction sont produits dans le diamant.

Meng Weiru et ses collègues de l'université Xi'an Jiaotong ont utilisé des métaux d'apport tels que le BNi-2, le BNi-7 et le CuSnNiTi pour réaliser le brasage sous vide d'outils en diamant.

La comparaison a révélé que le métal d'apport CuSnNiTi avait une faible température de fusion, une bonne mouillabilité sur la surface du diamant, causait des dommages thermiques minimes au diamant, avait un pouvoir de rétention élevé et était parfaitement utilisable pour les outils diamantés.

Le métal d'apport utilisé pour le brasage des outils diamantés est généralement un alliage eutectique à base d'argent composé d'Ag et de Cu, auquel sont ajoutés des éléments actifs tels que le Ti et le Zr. Cet alliage à base d'argent a un point de fusion bas et une bonne capacité de mouillage avec les diamants.

Des chercheurs de l'université des sciences et technologies de Harbin, de l'université de Yanshan, de l'université des technologies de Harbin et de l'université d'aéronautique et d'astronautique de Nanjing ont mené des études sur le brasage de diamants avec des métaux d'apport à base d'Ag et sont parvenus à une conclusion similaire : dans des conditions de brasage, une réaction chimique se produit entre Ti et C, entraînant la formation de composés TiC qui créent une liaison métallurgique entre le métal d'apport et le diamant.

L'équipe du State Key Laboratory of Brazing du Zhengzhou Machinery Research Institute Co., Ltd. a analysé les brasures à base d'Ag couramment utilisées. En fonction du rôle et des caractéristiques d'éléments tels que Ag, Cu, Zn, Cd, Ni, Co et Mn dans les brasures, plus de 10 brasures ont été préparées et leur température de fusion, leur résistance et leur processus de brasage ont été étudiés.

Une série de brasures adaptées au brasage d'outils PCD dans diverses conditions de travail a été mise au point. Cependant, le coût élevé du métal Ag et le coût élevé du brasage dû aux exigences strictes de l'élément Ti en termes de degré de vide ont limité son application.

En outre, l'adhérence du métal d'apport sur le diamant est faible, ce qui le rend susceptible de tomber en cours d'utilisation, limitant ainsi son utilisation dans le brasage à l'aide d'outils diamantés. Les brasures à base d'argent sont utilisées dans des cas exceptionnels où une faible résistance à l'usure est requise. Le tableau 2 compare les avantages et les inconvénients de plusieurs brasures différentes.

Tableau 2 : Avantages et inconvénients de différents métaux d'apport pour le brasage

| Type | Avantage | Inconvénient |

| Alliage Ni Cr | Excellente résistance à la corrosion et à l'oxydation. Le Cr réagit avec le C du diamant pour former du Cr3C2 et du Cr7C3, avec une grande force d'adhérence et un grand pouvoir de rétention sur le diamant. | Lorsque la température de brasage est supérieure à 1000 ℃, le diamant est facilement graphitisé et des dommages thermiques se produisent. |

| Soudure à l'alliage C-Sn Ti | Lorsque le TiC est généré, le métal d'apport de brasage peut réaliser une connexion très résistante avec le diamant, la température de brasage est basse et les dommages thermiques causés au diamant sont faibles. | L'activité de l'élément Ti est élevée, et le brasage nécessite une atmosphère élevée. |

| Soudure en alliage Ag Cu Cr | Le Cr et le C dans le diamant forment un composé Cr-C, et le métal d'apport pour le brasage a un pouvoir de rétention élevé sur le diamant. | La température de brasage doit être inférieure à 800 ℃ pour éviter la graphitisation et l'oxydation du diamant ; une température trop basse entraîne une durée de brasage trop longue et un gaspillage d'énergie. |

| Soudure en alliage Ag Cu Ti | Le TiC est généré et le métal d'apport est lié métallurgiquement au diamant. La faible température de brasage n'endommage pas thermiquement le diamant. | La teneur en Ag est élevée et le coût de la brasure est élevé ; l'activité de l'élément Ti est élevée et le brasage nécessite une atmosphère élevée. |

| Brasure pré-alliée à base de CuMn et contenant du Ti | Le TiC est généré pour obtenir une liaison avec l'or, et le pouvoir de rétention du diamant est élevé. | L'épaisseur de la couche de TiC est importante ou le TiC est distribué de manière continue, ce qui favorise l'apparition de fissures et la chute des particules de diamant. |

Le soudage par diffusion présente des propriétés de joint comparables à celles du métal de base, ce qui le rend idéal pour le soudage de matériaux dissemblables. La diffusion sous vide joint de soudure se caractérise par une grande solidité, une stabilité thermique exceptionnelle et une résistance sismique robuste.

Dans la production d'outils diamantés, le soudage par diffusion est couramment utilisé pour raccorder les trépans géologiques PDC. Cela permet non seulement d'améliorer la qualité du trépan, mais aussi d'améliorer les performances de l'outil. résistance au soudagemais augmente également la profondeur de métrage du bit.

Le soudage par diffusion est une méthode efficace pour améliorer les performances et prolonger la durée de vie des embouts en PDC. Varnado et ses collègues ont recouvert le PDC d'une couche de nickel métallique de 25 à 50 μm d'épaisseur et ont effectué un soudage par diffusion sous vide à 650 ℃ et 214 MPa pendant 4 heures, ce qui a donné une résistance au cisaillement du joint de 413 à 551 MPa.

Qiu Huizhong et son équipe ont utilisé le soudage par diffusion de pression unidirectionnelle et le soudage par diffusion de pression isostatique à chaud pour réaliser une connexion très résistante entre le PDC et le pilier en carbure de tungstène, répondant ainsi aux exigences des embouts PDC.

La résistance de la connexion entre le PDC et le carbure de tungstène a atteint environ 500 MPa à 680 ℃ avec le soudage par diffusion de pression unidirectionnelle, et le soudage par diffusion de pression isostatique à chaud a assuré la stabilité et la fiabilité des dents de coupe tout en ne réduisant pas de manière significative la résistance à l'abrasion du trépan fini. Des essais sur le terrain ont permis de vérifier l'excellente qualité du produit.

Liu Jie et ses collègues ont réalisé un essai de soudage par diffusion sous vide sur des mèches PDC (composites à base de diamant polycristallin) dans le but de résoudre les problèmes et d'améliorer les performances et la durée de vie de ces mèches. Leur étude a permis de vérifier la faisabilité de l'utilisation du soudage par diffusion sous vide pour relier les composites aux embouts.

Sun Fenglian et ses collègues ont utilisé une combinaison de soudage par diffusion et de brasage pour relier un film épais de diamant CVD (dépôt chimique en phase vapeur) à des plaques de verre. carbure cémenté. Ils ont utilisé une feuille de Ti et une feuille de Cu Ag comme matériau intercalaire et ont effectué le processus de soudage sous un chauffage par radiation sous vide.

À l'interface entre le diamant et la couche intermédiaire, il y a eu une diffusion mutuelle des éléments C et Ti, ce qui a entraîné la formation du composé TiC.

Qiao Peixin et ses collègues ont amélioré la connexion entre le diamant et l'alliage de la matrice en ajoutant de la poudre pré-alliée par frittage par pressage à chaud sous vide. Ils ont constaté que cette connexion de brasage par diffusion utilisant de la poudre pré-alliée est une méthode efficace pour améliorer les outils en diamant.

Le procédé de soudage par diffusion est complexe et prend du temps, et l'équipement nécessaire est coûteux, ce qui entraîne des coûts de soudage élevés.

Actuellement, le soudage par diffusion sous vide est principalement utilisé pour le soudage de trépans géologiques à haute résistance avec des exigences élevées en matière de vibrations, et n'a pas encore été appliqué à la production de masse d'outils diamantés généraux.

Le brasage et le soudage par diffusion présentent des avantages uniques pour relier des matériaux hétérogènes, tels que le carbone et le métal, en raison de leurs caractéristiques exceptionnelles. Ces méthodes sont appelées à devenir un domaine de recherche majeur dans le développement des outils diamantés.

La recherche sur les outils diamantés de brasage est florissante et comporte de nombreuses approches. Actuellement, elle s'oriente vers l'automatisation, la durabilité, l'intégration des processus et met l'accent sur la qualité et la rentabilité.

Le soudage par diffusion d'outils diamantés reste limité aux connexions d'outils spéciaux et nécessite des développements supplémentaires.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.