Vous êtes-vous déjà demandé comment les structures métalliques massives des locomotives obtenaient leurs courbes précises ? Dans cet article, nous révélons les secrets de la création de grands rayons de courbure dans les pièces de tôle. Vous découvrirez des méthodes innovantes telles que le pliage par bossage et le pliage par paliers, et comment elles transforment des tôles plates en chefs-d'œuvre complexes et courbés. Préparez-vous à découvrir la magie de l'ingénierie qui rend possible ces structures impressionnantes !

Les pièces à arc de grande taille sont un élément courant dans la fabrication de tôles pour les structures métalliques des locomotives. Leurs géométries complexes et leurs structures variables posent des problèmes de traitement importants par rapport aux pièces conventionnelles.

Cet article présente une méthode innovante permettant d'obtenir de grands rayons de courbure dans les pièces de tôle, avec une description détaillée de son application à une pièce pliée spécifique. La technique de pliage par bossage, que nous allons explorer, peut également être utilisée efficacement pour la formation de cônes à l'aide d'une presse plieuse.

Dans la production industrielle, trois méthodes principales de formage sont généralement utilisées pour les pièces à grand rayon :

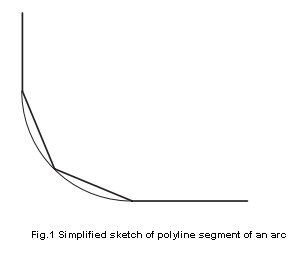

Le processus de formage en plusieurs étapes est une technique sophistiquée qui permet de réaliser des courbes de grand rayon dans la tôle à l'aide de poinçons de plus petit rayon. Le principe fondamental de cette méthode consiste à segmenter l'arc souhaité en plusieurs sections de polyligne, comme illustré à la figure 1. Cette segmentation permet d'approcher progressivement la courbe de grand rayon par une série de courbes plus petites.

La précision et la douceur de l'arc formé final sont directement proportionnelles au nombre de segments de polyligne utilisés dans le processus. L'augmentation du nombre de segments permet de se rapprocher de la courbe idéale, mais au prix d'une augmentation du temps de production et de la complexité de l'outillage.

Bien que cette méthode soit très efficace, elle produit intrinsèquement une structure de surface à facettes ou prismatique sur la pièce. Cette caractéristique est due à la nature discrète des étapes de pliage. Pour les surfaces non visibles ou non critiques, cette approche offre un excellent équilibre entre la précision de la forme et l'efficacité de la production. Lorsqu'ils évaluent la pertinence de cette méthode, les fabricants doivent tenir compte de plusieurs facteurs :

Pour les applications où la structure prismatique est acceptable, ce procédé de formage en plusieurs étapes constitue une solution rentable pour la production de coudes à grand rayon, en particulier lorsque l'outillage spécialisé pour les grands rayons n'est pas disponible ou économiquement viable.

Comment déterminer la segmentation d'une polyligne et comment la segmenter ? angle de flexion de segments d'arc de cercle :

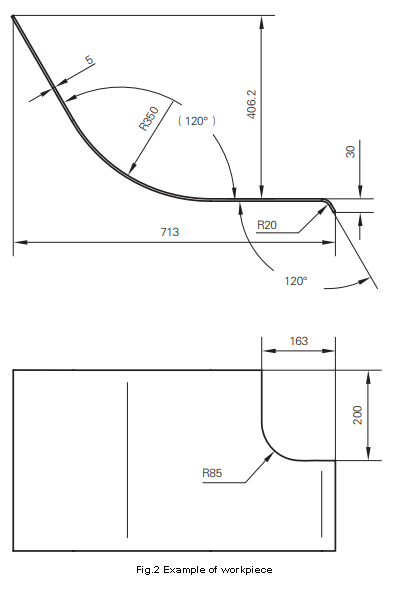

Comme le montre la figure 2, le rayon intérieur de l'arc de flexion de cette pièce est de R350, l'angle de flexion est de 120° et l'épaisseur de la plaque est de 5 mm.

Étant donné que l'environnement d'utilisation de la pièce à usiner satisfait aux conditions de la méthode de cintrage par bossage mentionnée ci-dessus, la méthode de cintrage en plusieurs étapes est utilisée pour le traitement.

Sur la base de l'expérience passée et des conditions du moule existant dans l'atelier, le moule supérieur adopte un poinçon à rayon R120.

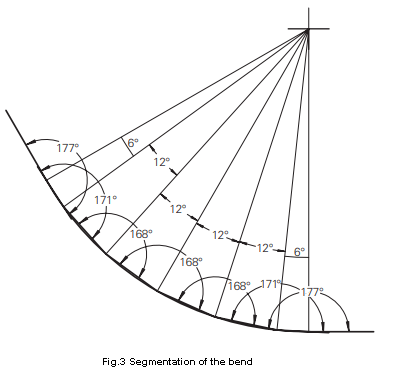

Après avoir analysé le grand segment d'arc de la pièce à usiner de la figure 2, ce segment d'arc R350 est divisé en 6 segments de polyligne.

Il convient de noter que, pour assurer une transition en douceur entre le segment d'arc et le segment droit de la pièce (c'est-à-dire les deux extrémités du segment d'arc), l'angle de segmentation doit être fixé à la moitié des autres segments où le segment d'arc est tangent au segment droit.

Selon la FIG. 3, on peut voir que la pièce de la FIG. 2 est formée par pliage 7 fois.

Lorsque le système électro-hydraulique servopresse La machine à freiner plie les pièces de tôle, trois paramètres de base sont nécessaires : l'épaisseur de la tôle, l'angle de pliage et la position de la ligne de pliage.

Les premier et deuxième angles de séparation sont calculés à 6°, et les autres à 12°. L'angle de flexion après la fente peut être directement mesuré par le logiciel de CAO. L'angle de flexion spécifique est illustré à la figure 3.

Confirmation de la taille de la position de la ligne de pliage et de la taille dépliée

Pour garantir l'exactitude des dimensions dépliées de la ligne de pliageIl existe généralement deux méthodes : la méthode de calcul de l'expansion de la couche neutre et la méthode d'expansion assistée par logiciel.

Pour obtenir les données de flexion de manière concise, rapide et précise, la méthode d'expansion assistée par logiciel est utilisée pour le calcul.

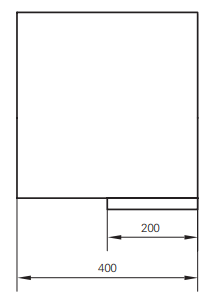

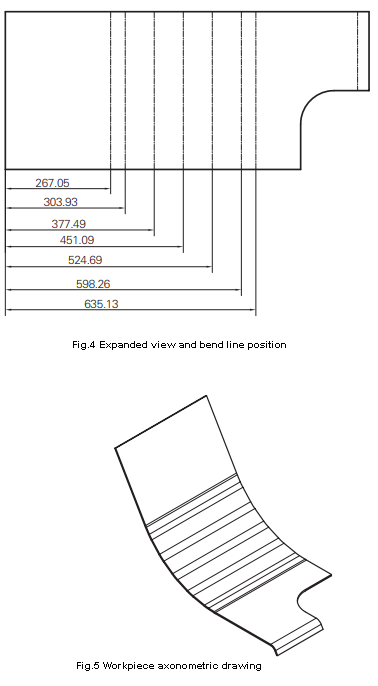

La section transversale de la pièce divisée est directement importée dans Catia, et la fonction Generative Conception de tôles est utilisé pour générer le modèle de la pièce. Ensuite, le module ligne de pliage et la vue dépliée sont exportées, comme le montre la figure 4. Le dessin axonométrique de la pièce est illustré à la figure 5.

Au cours de la production, il a été constaté que certaines pièces de faible épaisseur (environ 2 mm) subissaient de graves déformations pendant le traitement, ce qui entraînait une baisse significative de la précision du traitement et l'impossibilité de répondre aux exigences de la conception. La raison en est une libération insuffisante des contraintes dans la tôle.

Lors de la découpe laser et du découpage, nous avons observé que la pièce de ce lot s'est déformée en raison des facteurs suivants stress interne. Il s'agit également d'une méthode préliminaire permettant de juger si une tôle fine à grand rayon peut être pliée directement à l'aide du procédé de pliage multiple, c'est-à-dire en observant la déformation de la pièce au cours du processus de pliage. découpe au laser.

Si la déformation est importante, des mesures doivent être prises pour libérer la stress interneSi le cycle de production le permet, le vieillissement naturel est une méthode économique et efficace. Si le cycle de production le permet, le vieillissement naturel est une méthode économique et efficace. Cependant, les pièces séparées subissent un traitement de vieillissement pendant une longue période, ce qui produit inévitablement de la rouille flottante à la surface. Elles doivent donc être nettoyées ou grenaillées à l'aide d'un produit antirouille, ce qui augmente les coûts de main-d'œuvre et d'équipement.

Par conséquent, l'utilisation directe de tôles d'acier ayant subi un vieillissement naturel suffisant est le meilleur choix. Si le cycle de production n'est pas autorisé, la tôle est séparée, recuit peut également être utilisé pour éliminer les contraintes internes, mais la dureté du matériau est réduite après le recuit. Il est donc nécessaire d'examiner de manière approfondie si le recuit est effectué conformément aux exigences de conception de la pièce.

Calcul de la wpièce à usiner expansion diagramme en flexion des bosses

Il convient de noter que lors de l'utilisation de la méthode de pliage en plusieurs étapes pour traiter des tôles à grand rayon, les conditions réelles de la pièce doivent être respectées.

En d'autres termes, la vue agrandie est calculée à l'aide du segment d'arc après approximation du segment de polyligne. La vue agrandie de la pièce calculée en fonction de l'arc ne peut pas être utilisée directement, sinon la pièce sera inévitablement hors tolérance après le traitement.

Détection de la forme d'une pièce à l'aide d'un système multiétape processus de pliage

Il convient de noter que lors de l'utilisation d'une feuille de comparaison générale pour détecter la taille de l'arc d'une pièce traitée par pliage par bossage, la feuille de comparaison doit être conçue comme un type de saisie extérieure, et l'extérieur de l'arc de la pièce doit être utilisé comme surface de détection.

Si la feuille de comparaison est conçue de manière à ce que la face interne soit la surface de détection et que la feuille de comparaison interfère avec le segment de polyligne, il est inévitable que la feuille de comparaison ne soit pas en place, ce qui entraîne un échec de la détection.

En tant que méthode de traitement ingénieuse, le cintrage par bossage en grand arc présente des caractéristiques de flexibilité et d'efficacité, mais aussi des limites.

Les problèmes spécifiques doivent être analysés en fonction des exigences de conception et de l'application de la pièce.

Il est nécessaire de prendre en compte le coût de production et la qualité de l'aspect de la pièce pour choisir la méthode de traitement.