Vous êtes-vous déjà demandé comment des machines complexes restaient connectées de manière transparente ? Cet article plonge dans le monde fascinant du soudage bout à bout, une méthode très efficace utilisée pour assembler les métaux. Vous en apprendrez plus sur ses applications, ses types et la science qui sous-tend son efficacité. Préparez-vous à découvrir les secrets de cette technique de soudage essentielle !

Le soudage bout à bout par résistance est une technique sophistiquée de soudage par résistance qui utilise la chaleur générée par la résistance électrique pour assembler simultanément deux pièces le long de leurs faces frontales. Ce procédé permet de créer un cordon de soudure solide et continu sans qu'il soit nécessaire d'utiliser un matériau d'apport.

La productivité élevée, la facilité d'automatisation et la polyvalence du soudage bout à bout ont conduit à son adoption généralisée dans diverses industries. Ses applications peuvent être classées en quatre catégories principales :

Le soudage bout à bout est classé en deux catégories : le soudage bout à bout par résistance et le soudage bout à bout par étincelle.

Le soudage bout à bout par résistance consiste à presser en continu les faces frontales de deux pièces l'une contre l'autre, à les chauffer par résistance jusqu'à ce qu'elles atteignent un état plastique, puis à appliquer rapidement une pression de refoulement (ou à maintenir la pression de soudage sans ajouter de pression de refoulement) pour achever le soudage.

(1) Résistance et chauffage dans le soudage bout à bout par résistance

La distribution de la résistance pendant le soudage bout à bout est illustrée à la figure 14-2. La résistance totale peut être représentée par la formule suivante :

R=2Rω+Rc+2Reω

Où ?

La résistance de contact entre la pièce et l'électrode étant faible et située loin de la surface du joint, elle est souvent négligée. La résistance interne de la pièce est proportionnelle à la résistivité ρ du métal soudé et à la longueur l0 de la pièce s'étendant à partir de l'électrode, et inversement proportionnelle à la section s de la pièce.

Comme pour soudage par pointsLa résistance de contact dans le soudage bout à bout par résistance dépend de l'état de surface, de la température et de la pression de la surface de contact. Lorsque des oxydes ou d'autres impuretés sont visibles sur la surface de contact, la résistance de contact augmente. L'augmentation de la température ou de la pression diminue la résistance de contact en raison de l'augmentation de la surface de contact réelle.

Au début du soudage, la densité du courant sur le point de contact est élevée ; une fois que la température de la face frontale augmente rapidement, la résistance de contact diminue considérablement. Lorsqu'elle atteint une certaine température (600 degrés pour l'acier, 350 degrés pour l'alliage d'aluminium), la résistance de contact disparaît complètement.

Comme pour le soudage par points, la source de chaleur pour le soudage bout à bout provient également de la chaleur de résistance générée dans la zone de soudage. Lors du soudage bout à bout par résistance, la résistance de contact est extrêmement brève et la chaleur produite représente moins de 10-15% de la chaleur totale.

Cependant, comme cette partie de la chaleur est générée dans une zone très étroite près de la surface de contact, elle provoque une augmentation rapide de la température dans cette zone et une augmentation rapide de la résistance interne. Même si la résistance de contact disparaît complètement, l'intensité de la chaleur dans cette zone reste plus élevée que dans les autres zones.

Plus les conditions de soudage utilisées sont dures (c'est-à-dire plus le courant est élevé et plus le temps d'électrification est court) et plus la force de compression de la pièce est faible, plus l'impact de la résistance de contact sur l'échauffement est prononcé.

(2) Butt Soudage par résistance Cycle, paramètres du processus et préparation de la pièce à usiner

1) Cycle de soudage :

Lors du soudage bout à bout par résistance, deux pièces sont toujours pressées l'une contre l'autre. Lorsque la température de la face frontale augmente jusqu'au température de soudage Tω, la distance entre les faces frontales des deux pièces n'est que de quelques angströms, et les atomes entre les faces frontales interagissent les uns avec les autres, produisant des grains communs au niveau du joint, formant ainsi une soudure.

Il existe deux types de cycles de soudage dans le soudage bout à bout par résistance : isobare et pression de forgeage accrue.

Le premier est doté d'un simple mécanisme de mise sous pression et est facile à mettre en œuvre. Le second permet d'améliorer qualité du soudageL'acier inoxydable est principalement utilisé pour le soudage bout à bout par résistance de l'acier allié, des métaux non ferreux et de leurs alliages.

Pour obtenir une déformation plastique suffisante et améliorer encore la qualité du joint, un programme de refoulement par courant électrique doit également être mis en place.

2) Paramètres du processus :

Les principaux paramètres du processus de soudage bout à bout par résistance sont : la longueur de la saillie, le courant de soudage (ou la densité du courant de soudage), le temps de mise en marche du soudage, la pression de soudage et la pression de refoulement.

(a) Longueur de la protubérance l0 :

La longueur de la pièce dépassant la face d'extrémité de l'électrode de la pince. Lors du choix de la longueur de la saillie, deux facteurs doivent être pris en compte : la stabilité de la pièce pendant le refoulement et la dissipation de la chaleur vers la pince.

Si l0 est trop long, la pièce sera instable et pliée pendant le refoulement. Si l0 est trop court, en raison de l'amélioration de la dissipation de la chaleur vers la pince, la pièce se refroidira trop, ce qui rendra la déformation plastique difficile. Pour une pièce d'un diamètre d, en général, acier à faible teneur en carbone : l0=(0,5-1)d, aluminium et laiton : l0=(1-2)d, cuivre : l0=(1,5-2,5)d.

(b) Courant de soudage Iω et temps de soudage tω :

Lors du soudage bout à bout par résistance, le courant de soudage est souvent exprimé en termes de densité de courant jω. jω et tω sont les deux principaux paramètres qui déterminent l'échauffement de la pièce. Ils peuvent être ajustés en conséquence dans une certaine plage. Il est possible d'adopter une densité de courant élevée et un temps court (conditions fortes) ou une densité de courant faible et un temps long (conditions faibles).

Cependant, si les conditions sont trop fortes, il est facile de produire des défauts de non-pénétration ; si les conditions sont trop molles, cela provoquera une grave oxydation de la face frontale de l'interface, de gros grains dans la zone du joint, et affectera la résistance du joint.

(c) Pression de soudage Fω et pression de refoulement Fu :

Fω affecte à la fois la production de chaleur et la déformation plastique au niveau du joint. La réduction de Fω est bénéfique pour la production de chaleur mais pas pour la déformation plastique.

Par conséquent, il est facile de chauffer avec un Fω plus petit et de bouleverser avec un Fu beaucoup plus grand. Cependant, Fω ne peut pas être trop faible, sous peine de provoquer des éclaboussures, d'augmenter l'oxydation de la face frontale et de provoquer un relâchement près de l'interface.

3) Préparation de la pièce :

Lors du soudage bout à bout par résistance, la forme et la taille de la face frontale des deux pièces doivent être identiques afin d'assurer un chauffage et une déformation plastique cohérents des pièces. La face frontale de la pièce et la surface en contact avec la pince doivent être nettoyées de manière rigoureuse.

La présence d'oxydes et de saletés sur la face frontale affecte directement la qualité du joint. Les oxydes et la saleté sur la surface de la pièce en contact avec la pince augmentent la résistance de contact, ce qui provoque une brûlure de la surface de la pièce, une usure accrue de la pince et une perte de puissance plus importante.

La pièce peut être nettoyée à l'aide de moyens mécaniques tels que des meules et des brosses métalliques, ou elle peut être lavée à l'acide.

Les inclusions d'oxyde sont facilement produites dans la résistance joints soudés. Pour les métaux rares, certains aciers alliés et les métaux non ferreux exigeant une qualité de soudage élevée, des atmosphères protectrices telles que l'argon et l'hélium sont souvent utilisées.

Bien que le soudage bout à bout par résistance présente des avantages tels que des joints lisses, de petites bavures et des processus de soudageLes propriétés mécaniques du joint sont relativement faibles, et la préparation de la face frontale de la pièce à usiner exige un niveau élevé, de sorte qu'il n'est utilisé que pour le soudage bout à bout de petites sections transversales (moins de 250 mm).2).

Le soudage par étincelage peut être divisé en deux catégories : le soudage par étincelage en continu et le soudage par étincelage avec préchauffage. Ces deux types de soudage se composent de deux phases principales : la phase de soudage par étincelage et la phase de forgeage. Le soudage par étincelage avec préchauffage ajoute simplement une phase de préchauffage avant la phase de flashage.

1. Les deux étapes du soudage bout à bout par étincelage

1. Phase de clignotement

La fonction première du flashage est de chauffer les pièces. Dans cette phase, l'alimentation électrique est d'abord mise sous tension, puis les extrémités des deux pièces sont légèrement mises en contact, créant ainsi de nombreux points de contact. Lors du passage du courant, les points de contact fondent, formant des ponts de métal liquide qui relient les deux extrémités.

En raison de la densité de courant extrêmement élevée dans ces ponts, le métal liquide s'évapore et les ponts éclatent. Au fur et à mesure que la pince mobile avance lentement, de nouveaux ponts se forment et éclatent en permanence. Sous l'action de la pression de la vapeur et de la force électromagnétique, des particules de métal liquide sont continuellement projetées hors de l'espace entre les joints, formant un jet d'étincelles, ou flash.

Au cours du processus de clignotement, les pièces se raccourcissent progressivement et la température des extrémités augmente également. Lorsque la température des extrémités augmente, le taux d'éclatement du pont s'accélère et la vitesse d'avancement de la pince mobile doit également augmenter progressivement.

Avant la fin du processus de flashage, il est nécessaire de former une couche de métal liquide sur toute la surface de la pièce et d'amener le métal à une température de déformation plastique à une certaine profondeur.

En raison de la forte oxydation de la vapeur métallique et des particules métalliques produites par l'éclatement du pont, la teneur en oxygène du milieu gazeux dans l'espace interfacial diminue, réduisant sa capacité d'oxydation et améliorant ainsi la qualité du joint.

Cependant, le clignotement doit être stable et intense. La stabilité signifie qu'aucun circuit ouvert ou court-circuit ne se produit pendant le processus de clignotement. Un circuit ouvert affaiblit l'autoprotection de l'appareil. joint de soudureUn court-circuit peut provoquer une surchauffe de la pièce, ce qui entraîne une oxydation facile du joint. Un court-circuit peut provoquer une surchauffe de la pièce et entraîner sa destruction.

L'intensité fait référence à un nombre considérable d'éclats de pont par unité de temps. Plus l'éclatement est intense, meilleure est l'autoprotection du joint de soudure, en particulier dans la phase finale de l'éclatement.

2. Phase de forgeage

À la fin de la phase de clignotement, une pression finale suffisante est immédiatement appliquée aux pièces, l'écart entre les joints diminue rapidement, le pont cesse d'éclater et la phase de forgeage commence.

Le but du forgeage est de sceller l'espace et le trou de feu laissés par l'éclatement du pont sur la surface finale de la pièce, d'extruder le métal liquide et les inclusions oxydées de la surface finale, de mettre le métal plastique propre en contact étroit et de produire une certaine déformation plastique dans la zone du joint. Cela favorise la recristallisation, forme des grains communs et permet d'obtenir un joint solide.

Bien qu'il y ait du métal fondu pendant le processus de chauffage du soudage bout à bout par étincelage, il s'agit essentiellement d'un soudage à l'état plastique.

Le soudage par étincelage avec préchauffage chauffe d'abord la pièce à l'aide d'impulsions de courant intermittentes avant d'entamer les phases de soudage par étincelage et de forgeage.

Les objectifs du préchauffage sont les suivants :

(a) Réduire la consommation d'énergie : Des pièces plus grandes peuvent être soudées sur une machine à souder de plus petite capacité. Sans préchauffer la pièce à une certaine température, il est impossible de lancer un processus de soudage continu lorsque la capacité de la machine à souder est insuffisante.

(b) Diminuer la vitesse de refroidissement après le soudage : Cela permet d'éviter que les joints en acier trempé ne produisent des structures trempées et des fissures pendant le refroidissement.

(c) Raccourcir le temps de clignotement : Cela permet de réduire l'indemnité de clignotement et d'économiser des métaux précieux.

Les inconvénients du préchauffage sont les suivants :

(a) Il prolonge le cycle de soudage et réduit la productivité.

(b) Elle rend l'automatisation du processus plus complexe.

(c) Le contrôle du préchauffage est plus difficile. Si le degré de préchauffage n'est pas uniforme, la stabilité de la qualité du joint s'en trouvera réduite.

2. Résistance et chauffage dans le soudage bout à bout par étincelle

La résistance de contact (Rc) pendant le soudage bout à bout par étincelage est la résistance totale à travers les ponts de métal liquide entre les faces d'extrémité des deux pièces. L'ampleur de Rc est déterminée par le nombre et la section de ces ponts, qui sont tous deux influencés par la section de la pièce, la densité du courant et la vitesse à laquelle les pièces s'approchent l'une de l'autre. Lorsque ces paramètres augmentent, le nombre et la surface de la section des ponts augmentent également, ce qui diminue Rc.

Le soudage bout à bout par étincelage présente une Rc nettement plus élevée que le soudage par résistance, qui persiste pendant toute la phase d'étincelage. Même si sa résistance diminue progressivement, elle reste supérieure à la résistance interne de la pièce jusqu'au moment où le forgeage commence, moment où Rc disparaît complètement.

La figure 14-5 illustre les variations typiques de Rc, 2Rω et R pendant le soudage bout à bout par étincelage. La diminution de Rc est attribuée à l'augmentation du nombre et de la taille des ponts en raison de l'augmentation de la température des faces d'extrémité et de la vitesse d'approche croissante des pièces pendant le processus de soudage par étincelage.

Étant donné que Rc est important et qu'il dure pendant toute la phase d'éclair, le chauffage des joints de soudage bout à bout par étincelage dépend principalement de Rc.

3. Cycle de soudage, paramètres du procédé et préparation de la pièce à souder pour le soudage bout à bout par étincelage

1. Cycle de soudage

Le cycle de soudage par étincelage, tel qu'il est illustré dans la figure 14-7, comprend le temps de réarmement, c'est-à-dire le temps qu'il faut à l'élément mobile pour se rétracter. serrage les mâchoires reviennent à leur position initiale après avoir relâché la pièce. Il existe deux méthodes de préchauffage : le préchauffage par résistance et le préchauffage par flash.

2. Paramètres du processus

Les principaux paramètres du soudage par étincelage sont : la longueur de la protubérance, le courant d'étincelage, le volume d'étincelage, la vitesse d'étincelage, le volume de refoulement, la vitesse de refoulement, la pression de refoulement, le courant de refoulement et la force de serrage de la pince. La figure 14-8 illustre les volumes et les longueurs de protubérance dans le soudage par étincelage en continu. Vous trouverez ci-dessous des explications sur la manière dont chaque paramètre affecte la qualité du soudage et les principes de leur sélection :

(a) Longueur de la protubérance (l0)

Comme pour le soudage par résistance, l0 affecte la distribution de la température le long de l'axe de la pièce et la déformation plastique du joint. En outre, lorsque l0 augmente, l'impédance du circuit de soudage et la puissance requise augmentent également. Pour les matériaux en barres et les tubes à parois épaisses, l0 est généralement de (0,7-1,0)d, où d est le diamètre du matériau en barres rondes ou la longueur du côté du matériau en barres carrées.

Pour les tôles minces (δ=1-4mm), afin d'assurer la stabilité pendant le refoulement, l0 est généralement de (4-5)δ.

Quand le soudage de différents métauxPour obtenir une distribution cohérente de la température sur les deux pièces, le l0 du métal ayant la plus faible conductivité électrique et thermique doit être plus petit. Le tableau 1 fournit des valeurs de référence pour l0 lors du soudage bout à bout par étincelage. différents métaux.

(b) Courant d'éclair (If) et courant d'arrêt (Iu)

If est déterminé par la section transversale de la pièce et la densité de courant (jf) requise pour le flashage. L'ampleur de jf est liée aux propriétés physiques du métal soudé, à la vitesse d'éclair, à la surface et à la forme de la section transversale de la pièce et à l'état de chauffage de la face frontale. Au cours du processus d'éclair, lorsque vf augmente progressivement et que Rc diminue, jf augmente également. Pendant le refoulement, lorsque Rc disparaît rapidement, le courant augmente jusqu'au courant de refoulement (Iu).

Tableau 1 Longueurs de protubérance pour le soudage bout à bout par étincelage de différents métaux

| Types de métaux | Longueur étendue (mm) | ||

| Gauche | Droit | Gauche | Droit |

| Acier à faible teneur en carbone | Acier austénitique | 1.2d | 0.5d |

| Acier à teneur moyenne en carbone | Acier rapide | 0.75d | 0.5d |

| Acier | Laiton | 1.5d | 1.5d |

| Acier | Cuivre | 2.5d | 1.0d |

Remarque : d correspond au diamètre de la pièce à usiner (mm).

Lors du soudage de pièces d'acier de grande section, pour augmenter la profondeur de chauffe de la pièce, il convient d'adopter une vitesse de flashage plus lente, et la densité de courant moyenne utilisée ne dépasse généralement pas 5A/mm2. Le tableau 2 présente les valeurs de référence pour la densité de courant (jf) et l'énergie électrique (ju) lors du soudage bout à bout par étincelage de pièces dont la section transversale est comprise entre 200 et 1000 mm2.

Tableau 2 : Valeurs de référence pour la densité de courant (jf) et l'énergie électrique (ju) pendant le soudage bout à bout par étincelage

| Types de métaux | jf (A/mm2) | jf(A/mm2) | |

| Valeur moyenne | Valeur maximale | ||

| Acier à faible teneur en carbone | 5-15 | 20-30 | 40-60 |

| Haut Acier allié | 10-20 | 25-35 | 35-50 |

| Alliage d'aluminium | 15-25 | 40-60 | 70-150 |

| Alliage de cuivre | 20-30 | 50-80 | 100-200 |

| Alliage de titane | 4-10 | 15-25 | 20-40 |

L'intensité du courant est déterminée par la tension à vide, U20, du transformateur de soudage. Ainsi, dans la production réelle, la tension à vide du secondaire est généralement réglée. Pour choisir U20, il faut tenir compte de l'impédance du circuit de soudage. Une impédance plus élevée nécessite une augmentation correspondante de U20. Lors du soudage de pièces de grande section, une méthode de réglage de la tension secondaire par étapes est parfois utilisée. Dans un premier temps, une valeur U20 plus élevée est utilisée pour amorcer l'arc, puis elle est ramenée à une valeur appropriée.

(c) Débit de flash δf

Le volume de flashage, δf, doit être choisi de manière à ce qu'une couche de métal en fusion soit formée sur toute la surface de la pièce à la fin du flashage, tout en atteignant la température de déformation plastique à une certaine profondeur. Si δf est trop petit, il ne peut pas répondre à ces exigences, ce qui affecte la qualité du soudage. Inversement, si δf est trop grand, il en résulte un gaspillage d'énergie. matériau métallique et réduit la productivité. Le choix du δf doit également tenir compte de l'existence ou non d'un préchauffage, car le préchauffage du soudage bout à bout par étincelage peut réduire le δf de 30 à 50% par rapport au soudage bout à bout par étincelage en continu.

(d) Vitesse de l'éclair vf

La vitesse d'éclair, vf, doit être suffisante pour assurer l'intensité et la stabilité de l'éclair. Cependant, si vf est trop élevée, la zone de chauffe est réduite, ce qui augmente la difficulté de la déformation plastique. En outre, le courant de soudage nécessaire augmente, ce qui accentue la profondeur de l'entaille après l'éclatement du faisceau, réduisant ainsi la qualité du joint. Lors du choix de vf, les facteurs suivants doivent être pris en compte :

1) La composition et les propriétés du matériau à souder. Les matériaux contenant de nombreux éléments facilement oxydables ou présentant une bonne conductivité et une bonne conductivité thermique requièrent une vf plus importante. Par exemple, le soudage de l'acier inoxydable austénitique et des alliages d'aluminium nécessite une vf plus élevée que le soudage de l'acier inoxydable austénitique et des alliages d'aluminium. soudage de l'acier à faible teneur en carbone.

2) L'existence ou non d'un préchauffage. Le préchauffage facilite le déclenchement de l'éclair, ce qui permet d'augmenter la vf.

3) Une forte flammèche doit être présente avant le refoulement. vf doit être élevé pour assurer une couche de métal uniforme sur la face frontale.

(e) Débit de forgeage en amont δu

Le volume de refoulement, δu, influence l'expulsion du métal liquide et le degré de déformation plastique. Si δu est trop petit, le métal liquide reste dans l'interface, ce qui peut entraîner des défauts tels que le relâchement, le retrait et les fissures. Si δu est trop grand, la résistance aux chocs de l'assemblage est réduite en raison d'une forte flexion des joints de grains. δu est choisi en fonction de la surface de la section transversale de la pièce, et augmente en fonction de la surface de la section transversale.

Pendant le refoulement, pour éviter l'oxydation de l'interface, le courant n'est pas immédiatement coupé avant que les interfaces de la face frontale ne soient fermées. Par conséquent, le volume de refoulement doit comprendre deux parties - le volume avec courant et le volume sans courant, le premier étant de 0,5 à 1 fois le second.

(f) Vitesse de forgeage vu

La vitesse de refoulement, vu, doit être aussi rapide que possible pour éviter les difficultés d'expulsion du métal liquide et la déformation plastique du métal à l'interface due au refroidissement du métal, ainsi que pour empêcher l'oxydation du métal de la face frontale. La vitesse minimale de refoulement dépend des propriétés du métal.

Par exemple, la vitesse minimale de refoulement pour le soudage de l'acier austénitique est deux fois supérieure à celle de l'acier perlitique. Les matériaux ayant une bonne conductivité thermique, comme alliages d'aluminiumPour un même métal, un gradient de température plus important à l'interface nécessite une vitesse de refoulement plus élevée (150-200 mm/s). Pour le même métal, un gradient de température plus important à l'interface nécessite une vitesse de refoulement plus élevée en raison du refroidissement plus rapide du joint.

(g) Pression de forgeage inversée Fu

La pression de refoulement, Fu, est généralement représentée comme une pression par unité de surface, également connue sous le nom de contrainte de refoulement. L'ampleur de la contrainte de refoulement doit être suffisante pour expulser le métal liquide de l'interface et générer une certaine déformation plastique au niveau du joint. Si la contrainte de refoulement est trop faible, la déformation est insuffisante, ce qui réduit la résistance du joint. Si la contrainte de refoulement est trop élevée, la déformation est excessive, ce qui entraîne une forte flexion des joints de grains et réduit donc la résistance à l'impact du joint.

L'ampleur de la contrainte de refoulement dépend des propriétés du métal, des caractéristiques de distribution de la température, du volume et de la vitesse de refoulement, ainsi que de la forme de la section transversale de la pièce. Les métaux ayant une résistance à haute température nécessitent une contrainte de refoulement élevée.

L'augmentation du gradient de température nécessite également une contrainte de refoulement plus élevée. En raison de l'augmentation du gradient de température causée par une vitesse d'éclair élevée, les métaux de soudage ayant une bonne conductivité thermique, tels que les cuivre et aluminium nécessite une contrainte de refoulement élevée (150-400Mpa).

(h) Paramètres de préchauffage pour le soudage bout à bout par étincelage :

Outre les paramètres de processus susmentionnés, la température de préchauffage et la durée doivent également être prises en compte. La température de préchauffage est choisie en fonction de la section et de l'épaisseur du matériau. propriétés des matériaux de la pièce. Lors du soudage d'acier à faible teneur en carbone, la température ne doit généralement pas dépasser 700-900 degrés Celsius.

Lorsque la section transversale de la pièce augmente, la température de préchauffage doit augmenter en conséquence. La durée du préchauffage dépend de la puissance de la machine à souder, de la taille de la section de la pièce et des propriétés du métal, et peut varier dans une large fourchette. Elle dépend de la température de préchauffage requise. Pendant le processus de préchauffage, la réduction causée par le préchauffage est faible et n'est pas considérée comme un paramètre du processus.

(i) La force de serrage (Fc) de la pince doit garantir que la pièce ne glisse pas pendant le forgeage.

Fc est lié à la pression de forgeage (Fu) et au coefficient de frottement (f) entre la pièce à usiner et la pince, avec la relation suivante : Fc≥Fu/2f. Habituellement, F0= (1,5-4,0)Fu, avec l'acier à faible teneur en carbone à section compacte à la limite inférieure et l'acier inoxydable laminé à froid à la limite supérieure. tôle d'acier à la limite supérieure. Lorsque la pince est équipée d'un dispositif de support, la force de serrage peut être considérablement réduite, et à ce moment-là, Fc=0,5Fu est suffisant.

3. Préparation de la pièce :

La préparation de la pièce pour le soudage bout à bout par étincelage comprend : la géométrie de la surface d'extrémité, l'usinage de l'extrémité de la pièce brute et le nettoyage de la surface. Lors du soudage bout à bout par étincelage, la forme géométrique et la taille des faces d'assemblage des deux pièces doivent être essentiellement identiques.

Dans le cas contraire, il ne sera pas possible d'assurer un chauffage et une déformation plastique cohérents des deux pièces, ce qui affectera la qualité du joint. Dans la production, la différence de diamètre des pièces circulaires ne doit pas dépasser 15%, et celle des pièces carrées et tubulaires ne doit pas dépasser 10%.

Lors du soudage bout à bout par étincelage de pièces de grande section, il est préférable de chanfreiner une extrémité de la pièce afin d'augmenter la densité du courant et de faciliter l'amorçage de l'étincelle. Dans ce cas, il n'est pas nécessaire de préchauffer ou d'augmenter la tension secondaire au début de l'éclair.

L'usinage de l'extrémité du flan pour le soudage bout à bout peut être réalisé sur des cisailles, des poinçonneuses, des tours, ou à l'aide d'un plasma ou d'un oxycoupage, suivi d'un nettoyage de la face frontale. Lors du soudage bout à bout par étincelage, le métal de l'extrémité est brûlé pendant l'étincelage, de sorte que les exigences en matière de nettoyage de la face frontale ne sont pas très strictes. Toutefois, les exigences de nettoyage de la surface de contact entre la pince et la pièce à usiner doivent être les mêmes que pour le soudage bout à bout par résistance.

4. Soudage bout à bout par étincelage de métaux courants :

Presque tous les aciers et métaux non ferreux peuvent être soudés par étincelage, mais pour obtenir des joints de haute qualité, il est nécessaire de prendre des mesures appropriées en fonction des propriétés du métal. L'analyse est la suivante :

(1) Conductivité électrique et thermique :

Pour les métaux présentant une bonne conductivité électrique et thermique, il convient d'utiliser une puissance spécifique et une vitesse d'éclair plus élevées, ainsi qu'un temps de soudage plus court.

(2) Résistance à haute température :

Pour les métaux présentant une résistance élevée à haute température, il est nécessaire d'élargir la zone thermoplastique et d'utiliser une force de forgeage plus importante.

(3) Plage de température de cristallisation :

Plus la plage de température de cristallisation est large, plus la zone de semi-fusion est étendue. Une pression de forgeage et une rétention de forgeage plus importantes doivent être utilisées pour extruder tout le métal fondu dans la zone de semi-fusion, afin d'éviter que les trous de retrait, le relâchement, les fissures et d'autres défauts ne subsistent dans le joint.

(4) Sensibilité à la chaleur :

Il existe deux situations courantes. La première est celle de l'acier trempé qui, après le soudage, est susceptible de présenter une structure de trempe dans le joint, ce qui entraîne une augmentation de la dureté et une diminution de la plasticité. Dans les cas les plus graves, des fissures de trempe peuvent se former.

L'acier trempé utilise généralement une large zone de chauffage pour préchauffer le soudage bout à bout par étincelage, et des mesures de refroidissement et de revenu lentes sont prises après le soudage. La deuxième situation concerne les métaux renforcés par le travail à froid (comme l'acier inoxydable austénitique), où le joint et la zone affectée par la chaleur se ramollissent pendant le soudage, ce qui réduit la résistance du joint. Lors du soudage de ces métaux, une vitesse d'éclair et une pression de forgeage plus élevées sont généralement utilisées pour minimiser la zone ramollie et atténuer le degré de ramollissement.

(5) Oxydation : Les inclusions d'oxyde dans les joints nuisent gravement à leur qualité. Il est donc essentiel de prévenir et d'éliminer l'oxydation pour améliorer la qualité des joints. La formation de l'oxydation varie en fonction de la composition du métal. Si le point de fusion de l'oxyde formé est inférieur à celui du métal soudé, l'oxyde possède une bonne fluidité et est facilement extrait lors du forgeage.

Si le point de fusion de l'oxyde est plus élevé que celui du métal à souder, comme SiO2, Al2O3, Cr2O3, ils ne peuvent être expulsés que lorsque le métal est encore à l'état fondu. Ainsi, lorsque le métal est en fusion, les oxydes ne peuvent être expulsés que lorsque le métal est en fusion. alliage de soudure pour les aciers contenant des quantités importantes de silicium, d'aluminium, de chrome et d'éléments similaires, des mesures strictes doivent être prises pour éliminer complètement les oxydes.

Voici les caractéristiques du soudage par étincelage couramment utilisé matériaux métalliques:

1) Flash Soudage de l'acier au carbone: Ces matériaux ont des coefficients de résistance élevés, protègent l'interface en oxydant les éléments carbonés pour créer des atmosphères de CO et de CO2 pendant le chauffage, et ne contiennent pas d'éléments formant des oxydes à point de fusion élevé.

Ils sont donc relativement faciles à souder. Comme le teneur en carbone de l'acier augmente, le coefficient de résistance, la gamme cristallographique, la résistance à haute température et la tendance à la trempe augmentent également.

Il est donc nécessaire d'augmenter la pression de forgeage et la quantité de forgeage en conséquence. Pour atténuer les effets du durcissement, il est possible de recourir au soudage par étincelage avec préchauffage, suivi d'un traitement thermique après soudage.

Lors du soudage par étincelage d'un acier au carbone, le carbone se diffuse vers la face frontale chauffée et est fortement oxydé. Pendant le forgeage, le métal fondu de la zone semi-fondue à forte teneur en carbone est expulsé, ce qui forme une couche appauvrie en carbone (d'apparence blanche, également appelée bande brillante) au niveau du joint.

La largeur de la couche appauvrie en carbone augmente avec l'augmentation de la teneur en acier et la prolongation du temps de préchauffage ; elle diminue avec l'augmentation de la teneur en carbone et la réduction de la tendance à l'oxydation du milieu gazeux. Un traitement thermique prolongé peut éliminer la couche appauvrie en carbone.

Le soudage par étincelage de l'acier au carbone est le plus couramment utilisé. Si les conditions de soudage sont correctement choisies, il n'y a généralement pas de difficultés. Cela vaut également pour la fonte, qui est difficile à souder par fusion.

La fonte est généralement soudée par étincelage préchauffé, car le soudage par étincelage continu peut facilement entraîner la formation d'une bouche blanche. En raison de sa forte teneur en carbone, une quantité importante de CO et de CO2 des atmosphères protectrices sont produites pendant le clignotement, ce qui assure une forte autoprotection.

Même en cas de fluctuations importantes des paramètres du processus, seule une petite quantité d'inclusions d'oxyde existe dans l'interface.

2) Soudage par étincelage de l'acier allié : L'influence de la teneur en éléments d'alliage sur la performance de l'acier et les mesures à prendre sont les suivantes :

1) Aluminium, chrome, silicium, et le molybdène dans l'acier forment facilement des oxydes à point de fusion élevé ; la vitesse de flashage et de forgeage doit être augmentée pour réduire leur oxydation.

2) Lorsque la teneur en éléments d'alliage augmente, la résistance à haute température s'améliore, ce qui nécessite une augmentation de la pression de forgeage.

3) Pour les aciers perlitiques, comme éléments d'alliage augmente, la tendance au durcissement augmente, des mesures doivent être prises pour prévenir la fragilité due au durcissement.

Le tableau ci-dessous fournit des valeurs de référence pour les paramètres du processus de soudage par étincelage pour l'acier au carbone et l'acier allié.

Valeurs de référence pour les principaux paramètres du soudage par étincelage pour différents types d'acier.

| Catégorie | Vitesse moyenne du flash (mm/s) | Vitesse maximale du flash (mm/s) | Vitesse de forgeage (mm/s) | Pression de forgeage supérieure (Mpa) | Traitement thermique post-soudure | ||

| Préchauffage Flash | Flash continu | Préchauffage Flash | Flash continu | ||||

| Acier à faible teneur en carbone | 1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 60-80 | Aucune trempe n'est nécessaire |

| Acier faiblement allié | 1.5-2.5 | 0.8-1.5 | 4-5 | ≥30 | 40-60 | 100-110 | Revenu avec refroidissement lent |

| Acier à haute teneur en carbone | ≤1.5-2.5 | 0.8-1.5 | 4-5 | 15-30 | 40-60 | 110-120 | Tempérer la chaleur |

| Acier perlitique fortement allié | 3.5-4.5 | 2.5-3.5 | 5-10 | 30-150 | 60-80 | 110-180 | Normalisation de la chaleur |

| Acier austénitique | 3.5-4.5 | 2.5-3.5 | 5-8 | 50-160 | 100-140 | 150-220 | Généralement non requis |

Les caractéristiques de soudage des aciers faiblement alliés sont similaires à celles des aciers à teneur moyenne en carbone, avec une tendance au durcissement qui nécessite des méthodes de traitement thermique appropriées. Cette type d'acier a une résistance élevée à haute température et a tendance à former des inclusions d'oxyde. Il nécessite une pression de forgeage plus élevée et des vitesses d'évaporation et de forgeage plus rapides.

Haut acier allié au carbone présente non seulement les caractéristiques d'un acier à haute teneur en carbone, mais contient également une certaine quantité d'éléments d'alliage. En raison de sa teneur élevée en carbone et de sa large gamme de températures de cristallisation, la zone de semi-fusion à l'interface est étendue.

Si la pression de forgeage est insuffisante, ou si la déformation plastique n'est pas suffisante, le métal liquide restant dans la zone de semi-fusion formera une structure poreuse. En outre, la présence d'éléments d'alliage peut entraîner des inclusions d'oxyde à point de fusion élevé. Par conséquent, des vitesses de flashage et de forgeage plus élevées, une pression de forgeage plus élevée et une plus grande quantité de forgeage sont nécessaires.

Les principaux éléments d'alliage de l'acier austénitique sont le Cr et le Ni. Cet acier présente une résistance élevée à haute température, une mauvaise conductivité électrique et thermique, un point de fusion bas (par rapport à l'acier à faible teneur en carbone) et contient un grand nombre d'éléments d'alliage qui peuvent facilement former des oxydes à point de fusion élevé (tels que le Cr).

Il nécessite donc une pression de forgeage importante et des vitesses d'évaporation et de forgeage élevées. Une vitesse de flashage élevée peut réduire la zone de chauffe, empêchant ainsi la croissance rapide des grains dans la zone affectée par la chaleur et une diminution de la résistance à la corrosion.

3. Flash Soudage de l'aluminium et ses alliages :

Ces matériaux ont une bonne conductivité électrique et thermique, un point de fusion bas, sont facilement oxydés par des oxydes à point de fusion élevé et ont une plage de température plastique étroite, ce qui rend le soudage difficile.

Les soudabilité Le soudage bout à bout des alliages d'aluminium n'est pas très performant. Si les paramètres du processus ne sont pas correctement sélectionnés, des inclusions d'oxyde, des porosités et d'autres défauts peuvent apparaître, entraînant une réduction significative de la résistance et de la plasticité du joint. Lors du soudage par étincelage, il convient d'adopter des vitesses de soudage et de forgeage très élevées, un volume de forgeage important et des modes de forgeage forcés. Le facteur de puissance requis doit également être beaucoup plus élevé que pour l'acier.

4. Flash Soudage du cuivre et ses alliages :

Le cuivre conduit mieux la chaleur que l'aluminium et a un point de fusion plus élevé, ce qui le rend plus difficile à souder que l'aluminium. Lors du soudage par étincelage du cuivre pur, il est difficile de former une couche de métal liquide sur la face frontale, de maintenir un processus d'étincelage stable et d'obtenir une bonne plage de température plastique. C'est pourquoi il faut une vitesse finale de flashage, une vitesse de forgeage et une pression de forgeage très élevées pendant le soudage.

Les alliages de cuivre (comme le laiton, le bronze) sont plus faciles à souder que le cuivre pur. Au cours de l'opération de soudage, les alliages de cuivre soudage du laitonL'évaporation du zinc réduit les performances du joint. Pour réduire l'évaporation du zinc, il convient d'adopter une vitesse de flashage final, une vitesse de forgeage et une pression de forgeage très élevées.

Les paramètres du procédé de soudage par étincelage de l'aluminium, du cuivre et de leurs alliages sont indiqués dans le tableau ci-dessous :

Conditions de soudage pour le soudage par étincelage des métaux non ferreux et de leurs alliages.

| Paramètres du processus | Matériau Dimensions (mm) | |||||||||||||||

| Cuivre | Laiton (H62) | Laiton (H59) | L'épaisseur de la bande de laiton (QSn6.5-1.5). | Tige en aluminium, diamètre | Alliage d'aluminium | |||||||||||

| LD5 | LF6 | |||||||||||||||

| Tige d'un diamètre de 10 | tube mesurant 9,5 par 1,5 | feuille mesurant 44,5 par 10. | Diamètre de la tige | Tôle Épaisseur | Épaisseur de la tôle | |||||||||||

| 6.5 | 10 | 6.5 | 10 | 1-4 | 4-8 | 20 | 25 | 30 | 38 | 4 | 6 | 4-7 | ||||

| Tension à vide (V) | 6.1 | 5.0 | 10.0 | 2.17 | 4.41 | 2.4 | 7.5 | – | – | – | – | – | – | – | – | – |

| Courant maximal (KA) | 33 | 20 | 60 | 12.5 | 24.3 | 13.5 | 41 | – | – | 58 | 63 | 6 | 6 | 6 | 6 | 6 |

| Longueur étendue (mm) | 20 | 20 | – | 15 | 22 | 18 | 25 | 25 | 40 | 38 | 43 | 50 | 50 | 50 | 50 | 50 |

| Quantité de flash (mm) | 12 | – | – | 6 | 8 | 7 | 10 | 15 | 25 | 17 | 20 | 22 | 22 | 22 | 22 | 22 |

| Durée du flash (s) | 1.5 | – | – | 2.5 | 3.5 | 2.0 | 2.2 | 3 | 10 | 1.7 | 1.9 | 2.8 | 2.8 | 2.8 | 2.8 | 2.8 |

| Vitesse moyenne du flash (mm/s) | 8.0 | – | – | 2.4 | 2.3 | 3.5 | 4.5 | 5 | 2.5 | 11.3 | 10.5 | 7.9 | 7.9 | 7.9 | 7.9 | 7.9 |

| Vitesse maximale du flash (mm/s) | – | – | – | – | – | – | – | 12 | 6 | – | – | – | – | – | – | – |

| Reste à forger (mm) | 8 | – | – | 9 | 13 | 10 | 12 | – | – | 13 | 13 | 14 | 14 | 14 | 14 | 14 |

| Vitesse de forgeage à l'envers (mm/s) | 200 | – | – | 200-300 | 200-300 | 200-300 | 200-300 | 125 | 125 | 150 | 150 | 150 | 150 | 150 | 150 | 150 |

| Pression de forgeage à vide (Mpa) | 380 | 290 | 224 | – | 230 | – | 250 | – | 60-150 | 64 | 170 | 190 | 190 | 190 | 190 | 190 |

| Montant actuel du forgeage (mm) | 6 | – | – | – | – | – | – | – | – | 6.0 | 6.0 | 7.0 | 7.0 | 7.0 | 7.0 | 7.0 |

| Facteur de puissance (KVA/mm2) | 2.6 | 2.66 | 1.35 | 0.9 | 1.35 | 0.95 | 2.7 | 0.5 | 0.25 | – | – | – | – | – | – | – |

Les joints de transition soudés par étincelage en aluminium et en cuivre sont largement utilisés dans l'industrie automobile. En raison de la différence significative de leurs points de fusion, l'aluminium fondant 4 à 5 fois plus vite que le cuivre, il est nécessaire d'augmenter en conséquence la longueur de protubérance de l'aluminium. Les paramètres du processus de soudage par étincelage de l'aluminium et du cuivre sont indiqués dans le tableau suivant.

Lorsque l'aluminium et le cuivre sont soudés, un composé intermétallique, CuAl2peut se former, augmentant ainsi la fragilité du joint. Il est donc essentiel d'expulser le plus possible de CuAl2 de l'interface pendant le forgeage.

Conditions de soudage par étincelage du cuivre et de l'aluminium :

| Section de soudage(mm2) | ||||

| Diamètre de la tige | Matériau de la bande | |||

| 20 | 25 | 40*50 | 50*10 | |

| Courant maximal (KA) | 63 | 63 | 58 | 63 |

| Longueur étendue (mm) pour le cuivre et l'aluminium | 334 | 438 | 330 | 436 |

| Résidu de brûlage (mm) | 17 | 20 | 18 | 20 |

| Temps d'éclair (s) | 1.511.3 | 1.910.5 | 1.611.3 | 1.910.5 |

| Vitesse moyenne du flash (mm/s) | 13 | 13 | 6 | 8 |

| Surépaisseur de forgeage (mm) | 100-120 | 100-120 | 100-120 | 100-120 |

| Vitesse de forgeage (mm/s) | 190 | 270 | 225 | 268 |

5. Flash Soudage du titane et ses alliages

Le principal problème du soudage par étincelage du titane et de ses alliages est que la trempe et l'absorption de gaz (tels que l'hydrogène, l'oxygène et l'hélium) réduisent la plasticité du joint. La tendance des alliages de titane à se tremper est liée aux éléments d'alliage ajoutés. Si des éléments β-stabilisants sont ajoutés, la tendance à la trempe augmente et la plasticité est encore réduite.

Il est possible d'obtenir des joints satisfaisants en utilisant le soudage par étincelle en continu avec un flash intense et sans gaz protecteur. Lors de l'utilisation du soudage par étincelage avec préchauffage, avec des vitesses d'étincelage et de forgeage plus faibles, le soudage doit être effectué dans une atmosphère protectrice d'Ar ou d'He. La température de préchauffage est de 1000-1200 degrés, les paramètres du processus sont fondamentalement les mêmes que pour le soudage de l'acier, à l'exception du taux de soudage par étincelage qui est légèrement plus élevé. À ce stade, il est possible d'obtenir des joints d'une plus grande plasticité.

Les fils d'un diamètre de d≤5mm sont souvent soudés par résistance, et leurs paramètres de processus peuvent être mentionnés dans le tableau suivant :

Matériau du fil Conditions de soudage par résistance :

| Type de métal | Diamètre (mm) | Longueur de la saillie (mm) | Courant de soudage (A) | Temps de soudage (s) | Pression de bouleversement (N) |

| Acier au carbone | 0.8 | 3 | 300 | 0.3 | 20 |

| Acier au carbone | 2.0 | 6 | 750 | 1.0 | 80 |

| Acier au carbone | 3.0 | 6 | 1200 | 1.3 | 140 |

| Cuivre | 2.0 | 7 | 1500 | 0.2 | 100 |

| Aluminium | 2.0 | 5 | 900 | 0.3 | 50 |

| Alliage nickel-chrome | 1.85 | 6 | 400 | 0.7 | 80 |

Note : La surépaisseur de forgeage est égale au diamètre du fil, et la surépaisseur de forgeage actuelle est égale à 0,2-0,3 fois le diamètre.

Les fils de très petit diamètre, les fils composés de différents matériaux et les fils comportant des pièces estampées (telles que les embouts de résistance et de diode) peuvent être soudés à l'aide du soudage par accumulation d'énergie capacitive.

La caractéristique de cette le type de soudage est que les conditions de soudage sont très rigides et que la plage de chauffage est extrêmement étroite, ce qui réduit considérablement l'impact des propriétés physiques thermiques du métal soudé sur la formation du joint.

Le plus souvent utilisé dans l'industrie de la construction, soudage de barres d'armature utilise généralement le soudage par résistance pour les diamètres d10 mm et le soudage par étincelle préchauffée pour les diamètres d>30 mm. Lors de l'utilisation d'une machine à souder manuelle, en raison de la faible puissance de la machine à souder (qui ne dépasse généralement pas 50 KVA), le soudage par étincelage avec préchauffage est généralement utilisé lorsque le diamètre est compris entre 15 et 20 mm.

Lors du soudage à la baguette, il est possible d'utiliser des électrodes de serrage semi-circulaires ou en forme de V, ces dernières étant utilisées pour différents diamètres et donc largement répandues. Les baguettes ont une section transversale solide et une grande rigidité, ce qui permet des longueurs de protubérance plus importantes. Les paramètres du processus de soudage par résistance et par étincelage des baguettes en acier à faible teneur en carbone sont indiqués dans les tableaux suivants :

Baguette d'acier à faible teneur en carbone Conditions de soudage par résistance :

| Surface transversale (mm)2) | Longueur de la saillie (mm)2) | Retrait de soudure (mm) | Densité de courant (A/mm2) | Temps de soudage (s) | Pression de soudage (MPa) | |

| Sous tension | Pas de puissance | |||||

| 25 50 100 250 | 6+6 8+8 10+10 12+12 | 0.5 0.5 0.5 10 | 0.9 0.9 1.0 1.8 | 200 160 140 90 | 0.6 0.8 1.0 1.5 | 10-20 |

1) Augmentation de 20-30% lors du soudage de l'acier trempé.

2) Pour l'acier trempé, augmenter de 100%.

Le moment et le débit du soudage par étincelage pour les barres d'acier à faible teneur en carbone.

| Diamètre de soudage (mm) | Préchauffage du soudage bout à bout par étincelle | Préchauffage du soudage bout à bout par étincelle | |||||||

| Mesure de la réserve (mm) | Temps (s) | Mesure de la réserve (mm) | Temps (s) | ||||||

| Débit total | Préchauffage et clignotement | Forgeage par renversement | Préchauffage | Flash et forgeage | Débit total | Flash | Forgeage par renversement | ||

| 5 | – | – | – | – | – | 6 | 4.5 | 4.5 | 2 |

| 10 | – | – | – | – | – | 8 | 6 | 6 | 3 |

| 15 | 9 | 6.5 | 2.5 | 3 | 4 | 13 | 10.5 | 10.5 | 6 |

| 20 | 11 | 7.5 | 3.5 | 5 | 6 | 17 | 14 | 14 | 10 |

| 30 | 16 | 12 | 4 | 8 | 7 | 25 | 21.5 | 21.5 | 20 |

| 40 | 20 | 14.5 | 5.5 | 20 | 8 | 40 | 35.5 | 35.5 | 40 |

| 50 | 22 | 15.5 | 6.5 | 30 | 10 | – | – | – | – |

| 70 | 26 | 19 | 7 | 70 | 15 | – | – | – | – |

| 90 | 32 | 24 | 8 | 120 | 20 | – | – | – | – |

Le soudage de tuyaux est largement utilisé dans la fabrication de chaudières, l'ingénierie des pipelines et la fabrication d'équipements pétroliers. En fonction de la section transversale et du matériau du tuyau, on choisit le soudage par étincelage continu ou préchauffé. L'électrode de serrage peut être semi-circulaire ou en forme de V.

En général, lorsque le rapport entre le diamètre du tuyau et l'épaisseur de la paroi est supérieur à 10, une forme semi-circulaire peut être choisie pour éviter que le tuyau ne s'aplatisse. Une forme en V peut être choisie lorsque le rapport est inférieur à 10.

Pour éviter que le tuyau ne glisse dans l'électrode de serrage, cette dernière doit avoir une longueur de travail appropriée. Lorsque le diamètre du tuyau est compris entre 20 et 50 mm, la longueur de la pièce à usiner est de 2 à 2,5 fois le diamètre du tuyau ; lorsque le diamètre du tuyau est compris entre 200 et 300 mm, elle est de 1 à 1,5 fois. Les paramètres du processus de soudage par étincelage en continu des tuyaux en acier à faible teneur en carbone et en acier allié sont indiqués dans le tableau suivant :

Conditions de soudage par étincelage continu pour les tubes en acier 20#, 12Cr1MoV et 12Cr18Ni12Ti :

| Type d'acier | Taille (mm) | Tension à vide du secondaire (V) | Longueur de l'extension 2L (mm) | Décalage du flash (mm) | Vitesse moyenne du flash (mm/s) | Jeu de forgeage (mm) | Montant actuel du forgeage (mm) |

| 20 | 25×3 32×3 32×4 32×5 60×3 | 6.5-7.0 | 60-70 | 11-12 11-12 15 15 15 | 1.37-1.5 1.22-1.33 1.25 1.0 1.15-1.0 | 3.5 2.5-4.0 4.5-5.0 5.0-5.5 4.0-4.5 | 3.0 3.0 3.5 4.0 3.0 |

| 12Cr1MoV | 324 | 6-6.5 | 60-70 | 17 | 1.0 | 5.0 | 4.0 |

| 12Cr18Ni12Ti | 324 | 6.5-7.0 | 60-70 | 15 | 1.0 | 5.0 | 4.0 |

Les tubes d'acier de grand diamètre et à paroi épaisse sont généralement soudés par étincelage à l'aide d'un procédé de préchauffage, dont les paramètres techniques sont indiqués dans le tableau suivant :

Les conditions de soudage pour le soudage par étincelle de tubes en acier à faible teneur en carbone de grande section après préchauffage.

| Section du tube (mm2) | Tension secondaire à vide (v) | Longueur étendue 2L (mm) | Temps de préchauffage (secondes) | Tolérance d'éclatement (mm) | Vitesse moyenne du flash (mm/s) | Tolérance de renversement (mm) | Montant de la perturbation électrique (mm) | |

| Durée totale | Durée de l'impulsion | |||||||

| 4000 | 6.5 | 240 | 60 | 5.0 | 15 | 1.8 | 9 | 6 |

| 10000 | 7.4 | 340 | 240 | 5.5 | 20 | 1.2 | 12 | 8 |

| 16000 | 8.5 | 380 | 420 | 6.0 | 22 | 0.8 | 14 | 10 |

| 20000 | 9.3 | 420 | 540 | 6.0 | 23 | 0.6 | 15 | 12 |

| 32000 | 10.4 | 440 | 720 | 8.0 | 26 | 0.5 | 16 | 12 |

Le soudage bout à bout de tôles minces est largement utilisé dans les lignes de production en continu pour le laminage de tôles d'acier dans l'industrie métallurgique. La largeur des plaques varie de 300 à plus de 1500 mm, et leur épaisseur de moins de 1 mm à plusieurs millimètres. Les matériaux utilisés sont l'acier au carbone, l'acier allié, les métaux non ferreux et leurs alliages, etc.

Après le soudage bout à bout de la tôle, le joint subira un laminage et produira une grande déformation plastique, de sorte qu'il doit avoir non seulement une certaine résistance, mais aussi une grande plasticité. Pour les plaques d'acier d'une épaisseur inférieure à 5 mm, le soudage bout à bout par étincelage continu est généralement utilisé avec une électrode plate conductrice d'un côté. Lorsque la tôle est épaisse, on utilise le soudage par étincelage préchauffé avec conduction des deux côtés pour assurer un chauffage uniforme sur toute la surface de la tôle.

Lors du soudage de plaques minces, le rapport entre la longueur et la largeur de la section transversale est important, la surface est dispersée, le joint se refroidit rapidement et l'autoprotection pendant le processus de flashage est faible.

En même temps, le pont liquide est petit et la couche de métal liquide sur la face frontale est mince, ce qui est propice à l'oxydation et à la solidification.

Il est donc nécessaire d'augmenter la vitesse du flashage et du forgeage. Après le soudage, les bavures doivent être éliminées pendant que le joint est encore chaud à l'aide d'un dispositif de coupe des bavures. Les paramètres du processus de soudage par étincelage des plaques d'acier à faible teneur en carbone et d'acier inoxydable sont indiqués dans les deux tableaux suivants :

Flash et rétention au forgeage des tôles d'acier à faible teneur en carbone :

| Épaisseur (mm) | Largeur (mm) | Allocation(mm) | ||||

| Débit total | Flash Remainder | Indemnité de forge | ||||

| Débit total | Avec puissance | Sans électricité | ||||

| 2 | 100 | 9.5 | 7 | 2 | 1 | 1 |

| 400 | 11.05 | 9 | 2.5 | 1.5 | 1 | |

| 1200 | 15 | 11 | 4 | 2 | 2 | |

| 2000 | 17.5 | 15 | 4.5 | 2 | 2.5 | |

| 3 | 100 | 12 | 9 | 3 | 2 | 1 |

| 400 | 15 | 11 | 4 | 2.5 | 2 | |

| 1200 | 16 | 13 | 5 | 2 | 3 | |

| 2000 | 20 | 14 | 6 | 3 | 3 | |

| 4-5 | 100 | 14 | 10 | 4 | 2 | 2 |

| 400 | 17 | 12 | 5 | 2 | 2 | |

| 1200 | 20 | 14 | 6 | 3 | 3 | |

| 2000 | 21 | 15 | 6 | 3 | 3 | |

Débit pour la flash soudage de l'acier inoxydable plaques.

| Épaisseur (mm) | Distance de serrage finale (mm) | Tolérance d'éclatement (mm) | Tolérance de renversement (mm) | Longueur totale de la saillie (mm) |

| 1.0 | 3 | 5.5 | 1.5 | 10 |

| 1.5 | 5 | 8 | 2 | 15 |

| 2 | 6 | 10.5 | 2.5 | 19 |

| 2.5 | 7 | 13 | 3.0 | 23 |

| 3 | 9.5 | 15 | 3.5 | 27 |

| 4 | 11 | 15 | 4 | 30 |

| 5 | 15 | 18 | 5 | 38 |

| 6 | 16 | 18 | 6 | 40 |

| 10 | 18 | 20 | 7 | 55 |

| – | – | – | – | – |

Lors du soudage de pièces annulaires (telles que les jantes de roue, les anneaux de chaîne, les anneaux de roulement, les bords de montage des moteurs à réaction, etc.), outre les règles générales du soudage bout à bout, il convient également de tenir compte des effets de la déviation et du retour élastique de la déformation des pièces annulaires. En raison de l'existence d'un shunt, la puissance requise doit être augmentée de 15-50%. Le shuntage augmente avec la diminution du diamètre de la pièce annulaire, l'augmentation de la section transversale et la diminution de la résistivité du matériau.

Lors du soudage bout à bout de pièces annulaires, le choix de la pression de forgeage doit tenir compte de l'impact du rebond de la déformation. Toutefois, étant donné que la dérivation a un effet de chauffage sur le dos de l'anneau, l'augmentation de la pression de forgeage n'est pas importante.

Les jantes en acier des bicyclettes, des motos et des voitures sont toutes soudées par étincelage continu. L'extrémité avant de l'électrode de serrage doit correspondre à la section transversale de la pièce. Pendant le forgeage, pour éviter que la force de rebond n'affecte la qualité du joint ou même ne l'ouvre, la durée de forgeage à vide doit être prolongée.

Les chaînes d'ancrage, les chaînes d'entraînement et les autres anneaux de chaîne sont généralement fabriqués en acier à faible teneur en carbone et en acier faiblement allié. Lorsque le diamètre d est inférieur à 20 mm, le soudage bout à bout par résistance peut être utilisé. Lorsque le diamètre d > 20 mm, on peut utiliser le soudage bout à bout par préchauffage. L'objectif du préchauffage est d'assurer un chauffage uniforme à l'interface et de produire facilement une certaine déformation plastique pendant le forgeage.

Les paramètres du processus de soudage bout à bout d'anneaux de chaîne peuvent être consultés dans les deux tableaux suivants :

Conditions de soudage par étincelage pour les chaînes d'ancrage :

| Diamètre de la chaîne d'ancrage (mm) | Tension secondaire (V) | Courant primaire (A) | Nombre d'interruptions du préchauffage | Temps de mise sous tension (s) | Vitesse d'inversion (mm/s) | Vitesse de clignotement (mm/s) | 留量(mm) | ||||||

| Flash | Court-circuit | Dégagement naturel | Vitesse constante | Accélération | Avec composant électrique | Sans composant électrique | Total | ||||||

| 28 | 9.27 | 420 | 550 | 2-4 | 19±1 | 45-50 | 0.9-1.1 | 1.5 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 31 | 10.3 | 450 | 580 | 3-5 | 22±1.5 | 45-50 | 0.9-1.1 | 2 | 4 | 2 | 1.0-1.5 | 1.5 | 10-11 |

| 34 | 10.3 | 460 | 620 | 3-5 | 24±2 | 45-50 | 0.8-1.0 | 2 | 4 | 2 | 1.5 | 1.5 | 11-12 |

| 37 | 8.85 | 480 | 680 | 4-6 | 28±2 | 30 | 0.8-1.0 | 2.5 | 5 | 2 | 1.5 | 1.5-2 | 12-13 |

| 40 | 10.0 | 500 | 720 | 5-7 | 30±2 | 30 | 0.7-0.9 | 2 | 5 | 2 | 1.5-2 | 2 | 12-13 |

Conditions de soudage pour le soudage par résistance des anneaux de chaîne de petit diamètre.

| Diamètre (mm) | Puissance nominale de la machine à souder (KVA) | Tension secondaire (V) | Temps de soudage (secondes) | Nombre de maillons de chaîne soudés par minute. | |

| Mise sous tension | Mise hors tension | ||||

| 19.8 | 250 | 4.4-4.55 | 4.5 | 1.0 | 6.4 |

| 16.7 | 250 | 3.4-3.55 | 5.0 | 1.0 | 6.4 |

| 15.0 | 175 | 3.8-4.0 | 3.0 | 1.0 | 6.6 |

| 13.5 | 175 | 3.8-4.0 | 2.5 | 1.0 | 8.8 |

| 12.0 | 175 | 2.8 | 1.5 | 0.8 | 8.6 |

Le soudage bout à bout d'outils est actuellement l'une des méthodes de fabrication utilisées dans l'industrie de la fabrication d'outils pour la fabrication d'ébauches, impliquant principalement le soudage bout à bout d'acier rapide (W8Cr4V, W-9Cr4V2) et d'acier à teneur moyenne en carbone. Le soudage bout à bout d'outils présente les caractéristiques suivantes :

1) L'acier rapide et l'acier au carbone moyen présentent des différences significatives de conductivité thermique et de résistivité. À température ambiante, pour l'acier au carbone moyen, λ=0,42W/(cm℃), ρ0=18-22μΩcm ; pour l'acier rapide, λ=0,23W/(cm℃), ρ0=48Ωcm. Pour que la distribution de la température des deux côtés du joint soit fondamentalement la même, la longueur de la saillie de l'acier rapide doit être 30-50% plus petite que celle de l'acier au carbone moyen. En général, la longueur de la saillie de l'acier rapide est de (0,5-1,0)d. Pour éviter une dissipation trop rapide de la chaleur, la longueur de la saillie n'est pas inférieure à 10 mm.

2) L'acier rapide a une forte tendance à la trempe, la dureté augmente considérablement après le soudage et des fissures de trempe peuvent apparaître. Afin d'éviter les fissures, il est possible d'utiliser le soudage bout à bout par préchauffage. Pendant le préchauffage, le métal dans une gamme de 5-10mm près de l'interface est chauffé à 1100-1200℃. Après le soudage, recuit est réalisée en la maintenant à 600-700℃ dans un four électrique pendant 30 minutes.

3) Lorsque l'acier rapide est chauffé à des températures élevées, il peut se produire un élargissement du grain ou la formation d'eutectiques de lédéburite sur les joints de grains semi-fondus, ce qui fragilise l'assemblage. L'eutectique de ledeburite ne peut pas être éliminé par traitement thermique. Par conséquent, un forgeage suffisant est nécessaire pour éliminer cette structure. Les paramètres du processus de soudage bout à bout à l'outil sont indiqués dans le tableau ci-dessous :

Conditions de soudage bout à bout à l'outil :

| Diamètre (mm) | Surface (mm)2) | Tension secondaire (V) | Longueur étendue (mm) | Marge (mm) | |||||||

| Préchauffage | Flash | Une forge qui dérange | Débit total | Réserve d'acier à outils | Acier au carbone Réserve | ||||||

| Acier à outils | Acier au carbone | Alimenté | Sans pouvoir | ||||||||

| 8-10 | 50-80 | 3.8-4 | 10 | 15 | 1 | 2 | 0.5 | 1.5 | 5 | 3 | 2 |

| 11-15 | 80-180 | 3.8-4 | 12 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 16-20 | 200-315 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 21-22 | 250-380 | 4-4.3 | 15 | 20 | 1.5 | 2.5 | 0.5 | 1.5 | 6 | 3.5 | 2.5 |

| 23-24 | 415-450 | 4-4.3 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 25-30 | 490-700 | 4.3-4.5 | 18 | 27 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 31-32 | 750-805 | 4.5-4.8 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 33-35 | 855-960 | 4.8-5.1 | 20 | 30 | 2 | 2.5 | 0.5 | 2 | 7 | 4 | 3 |

| 36-40 | 1000-1260 | 5.1-5.5 | 20 | 30 | 2.5 | 3 | 0.5 | 2 | 8 | 5 | 3 |

| 41-46 | 1320-1660 | 5.5-6.0 | 20 | 30 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 47-50 | 1730-1965 | 6.0-6.5 | 22 | 33 | 2.5 | 3 | 1.0 | 2.5 | 9 | 5.5 | 3.5 |

| 51-55 | 2000-2375 | 6.5-6.8 | 25 | 40 | 2.5 | 3 | 1.0 | 3.5 | 10 | 6 | 3.5 |

| 55-30 | – | 7.0-8.0 | 25 | 40 | 2.5 | 4 | 1.5 | 4 | 12 | 7 | 5 |

1) Soudage par étincelage à tension réduite et à commande programmée :

Cette méthode se caractérise par l'utilisation d'une tension de circuit ouvert secondaire plus élevée au début de la phase d'éclair pour faciliter le déclenchement de l'éclair. Une fois que la température de la surface finale augmente, une tension d'éclair plus faible est utilisée tout en maintenant la vitesse d'éclair constante afin d'améliorer l'efficacité thermique.

À l'approche de la phase de forgeage, la tension secondaire est à nouveau augmentée pour intensifier l'éclair et renforcer l'effet d'autoprotection. Comparé au soudage par étincelage avec préchauffage, le soudage par étincelage à tension réduite contrôlé par programme présente des avantages tels qu'un temps de soudage plus court, une consommation d'énergie plus faible et un chauffage plus uniforme.

2) Soudage bout à bout par impulsion :

La caractéristique de cette méthode est que, pendant le mouvement vers l'avant de la pince dynamique, un mouvement de vibration alternatif est superposé par l'intermédiaire d'un dispositif de vibration hydraulique. L'amplitude est de 0,25 à 1,2 mm et la fréquence est réglable uniformément entre 3 et 35 Hz. La vibration provoque un court-circuit et une séparation des surfaces d'extrémité de la pièce en alternance, ce qui génère des éclairs pulsés.

Comparé au soudage par étincelage ordinaire, le soudage par étincelage à impulsion peut plus que doubler l'efficacité thermique en raison de l'absence d'explosion spontanée au-dessus du faisceau. Les particules d'éclaboussures sont plus petites et la bouche de feu est peu profonde, ce qui permet de réduire la surépaisseur de forgeage à 2/3-1/2.

Les deux méthodes ci-dessus sont principalement conçues pour répondre aux besoins du soudage par étincelage de pièces de grande section.

3) Soudage bout à bout par ondes rectangulaires :

Par rapport au soudage par étincelage à fréquence industrielle à onde sinusoïdale, cette méthode permet d'améliorer considérablement la stabilité de l'étincelage. En effet, lorsque la tension de l'alimentation à onde sinusoïdale est proche de zéro, l'éclair s'interrompt instantanément, tandis que l'onde rectangulaire peut générer des éclairs de manière uniforme sur l'ensemble du cycle, quelle que soit la phase de la tension.

Le nombre d'éclairs par unité de temps d'une source d'énergie à ondes rectangulaires est 30% plus élevé que celui du courant alternatif à fréquence industrielle, et les particules métalliques projetées sont fines, avec une bouche de feu peu profonde et une efficacité thermique élevée. La fréquence de l'onde rectangulaire peut être réglée dans une plage de 30 à 180 Hz. Cette méthode est souvent utilisée pour le soudage par étincelage en continu de plaques minces et de jantes en alliage d'aluminium.

Les soudures bout à bout comprennent les soudures bout à bout pénétrées et les joints en forme de T combinés avec des joints d'angle (ci-après dénommés "soudures bout à bout"), ainsi que les soudures bout à bout partiellement pénétrées et les joints en forme de T combinés avec des joints d'angle.

Étant donné que la force subie par les soudures bout à bout partiellement pénétrées est similaire à celle des soudures d'angle, ce point sera abordé dans la section suivante.

Les soudures bout à bout nécessitent souvent la réalisation d'une rainure dans les pièces, c'est pourquoi elles sont également appelées soudures en rainure. La forme de la rainure est liée à l'épaisseur de la pièce. Lorsque l'épaisseur de la pièce est très faible (soudage manuel 6 mm, soudage submergé soudage à l'arc 10 mm), il est possible d'utiliser un joint à bord droit.

Pour les pièces d'épaisseur générale, une soudure en V d'un seul côté ou en V avec une rainure inclinée peut être adoptée.

La rainure inclinée et la fente de la racine c forment ensemble un espace de soudage où la baguette de soudage peut tourner, ce qui fait que l'espace de soudage peut être utilisé pour des travaux de soudage. cordon de soudure facile à pénétrer ; le bord émoussé p joue un rôle de support du métal en fusion.

Pour les pièces plus épaisses (t>20mm), on utilise des rainures en U, en K et en X (figure 3.2.1). Pour les joints en forme de V et de U, la racine du cordon de soudure doit être remplie.

(a) Rainure à bord droit

(b) Simple face Sillon en V

(c) Sillon en V

(d) Sillon en U

(e) Sillon K

(f) Sillon X

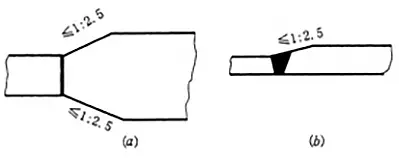

À la jonction des soudures bout à bout, lorsque la largeur de la pièce varie ou que la différence d'épaisseur dépasse 4 mm, un angle de biseau ne dépassant pas 1:2,5 doit être formé d'un côté ou des deux côtés dans le sens de la largeur ou de l'épaisseur (3.2.2). Cela facilite une transition plus douce de la section transversale et réduit la concentration des contraintes.

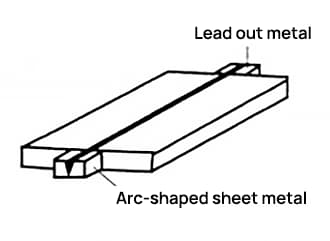

Les défauts tels que les piqûres d'arc se produisent souvent au début et à la fin du cordon de soudure, ce qui a un impact significatif sur la capacité de charge.

C'est pourquoi il est courant de mettre en place une coup d'arc et une plaque de sortie d'arc (figure 3.2.3) pendant le soudage, qui sont ensuite retirées. Lorsqu'il est difficile de mettre en place une plaque d'amorçage de l'arc pour les structures situées en dessous du niveau de la mer, il est recommandé d'utiliser une plaque d'amorçage de l'arc. charges statiquesil est permis de ne pas les arranger.

Dans ce cas, la longueur calculée du cordon de soudure peut être égale à la longueur réelle moins 2t (où t est l'épaisseur de la pièce la plus mince).

(a) Modifier la largeur.

(b) Modifier l'épaisseur.

La résistance d'un joint soudé bout à bout dépend de plusieurs facteurs, tels que la nuance d'acier utilisée, le type d'acier utilisé, le type d'acier utilisé, le type d'acier utilisé et le type de joint. type de baguette de soudageet les normes de contrôle de la qualité du cordon de soudure.

S'il n'y a pas de défauts dans la soudure, la résistance du métal soudé dépasse celle du métal de base. Cependant, en raison de technologie du soudage des défauts tels que la porosité, l'inclusion de scories, les contre-dépouilles et la pénétration incomplète peuvent être présents dans la soudure.

Des expériences ont montré que défauts de soudure ont peu d'impact sur la résistance à la compression et au cisaillement des joints soudés bout à bout. On suppose donc que la résistance à la compression et au cisaillement des joints soudés bout à bout est égale à la résistance du matériau de base.

Cependant, les joints soudés bout à bout sont très sensibles aux défauts. Lorsque le rapport entre la surface du défaut et la surface de la section transversale de la pièce soudée dépasse 5%, la résistance à la traction du joint soudé bout à bout diminue sensiblement. Étant donné que les soudures soumises à un contrôle de troisième niveau peuvent présenter davantage de défauts, leur résistance à la traction est de 85% du matériau de base. résistance des métaux.

En revanche, la résistance à la traction des soudures soumises à un contrôle de premier ou de deuxième niveau peut être considérée comme égale à la résistance du matériau de base.

Comme le joint soudé bout à bout fait partie de la section transversale de la pièce soudée, la distribution des contraintes dans la soudure est presque identique à celle de la pièce soudée d'origine. Par conséquent, la méthode de calcul est la même que celle utilisée pour le calcul de la résistance des composants structurels.

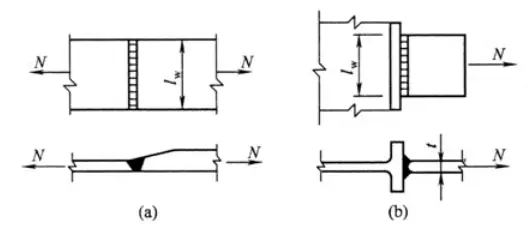

(1) Soudures bout à bout sous charge axiale

Dans les assemblages bout à bout et les assemblages en T, la résistance des soudures bout à bout perpendiculaires aux forces axiales de traction ou de compression (N) (figure 3.2.4) doit être calculée à l'aide de la formule suivante :

Dans l'équation :

Conformément aux normes de construction et d'acceptation, des plaques d'amorçage d'arc doivent être appliquées dans toutes les soudures bout à bout afin d'éviter les défauts d'amorçage et de terminaison d'arc aux deux extrémités du cordon de soudure.

Ainsi, la longueur calculée du cordon de soudure devrait être équivalente à la longueur réelle. Toutefois, dans certains cas particuliers, tels que les joints en T, s'il est difficile d'appliquer la plaque de frappe, la longueur calculée de chaque cordon de soudure doit être réduite de 2 tonnes.

Par conséquent, sous l'arc général frappant soudage de plaques Dans ces conditions, toutes les soudures bout à bout comprimées et cisaillées, ainsi que les soudures de traction de premier et deuxième niveaux, ont une résistance égale à celle du métal de base et ne nécessitent pas de calcul. Seules les soudures sous tension du troisième niveau doivent être calculées.

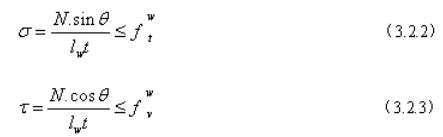

Si les soudures directes ne peuvent pas répondre aux exigences de résistance, il est possible d'utiliser des soudures bout à bout obliques. La soudure oblique à tension axiale illustrée à la figure 3.2.5 peut être calculée à l'aide de la formule suivante :

Dans la formule, lw représente la longueur calculée du cordon de soudure : lorsque la plaque d'arc est ajoutée, l = b/sinθ ; sans la plaque d'arc, lw = b/sinθ - 2t.

Fvw - Valeur de calcul de la résistance au cisaillement pour une soudure bout à bout.

Lorsque l'angle d'inclinaison θ du cordon de soudure oblique est inférieur ou égal à 56,3°, ou en d'autres termes, lorsque la tangente de θ est inférieure ou égale à 1,5, il peut être considéré comme aussi résistant que le matériau de base, et aucun calcul n'est nécessaire.

Les soudures bout à bout obliques étaient largement utilisées dans les années 1950. Toutefois, en raison de la consommation importante de matériaux et de la difficulté du processus de construction, ils ont été progressivement abandonnés et remplacés par des soudures bout à bout droites.

Les joints droits sont généralement soudés à l'aide d'une plaque d'arc en plomb. Si la résistance à la traction ne répond pas aux exigences, une norme d'inspection secondaire peut être adoptée, ou la position du joint peut être déplacée vers un endroit où la force interne est moindre.

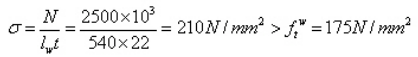

[Exemple 3-1] Testez la résistance de la soudure bout à bout de la plaque d'acier illustrée à la figure 3.2.6. Dans la figure, a = 540 mm, t = 22 mm, et la valeur de conception de la force axiale est N = 2500kN. L'acier est du type Q235-B, soudé manuellement, avec une baguette de soudage de type E43, une norme d'inspection de troisième niveau du cordon de soudure, et une plaque d'arc en plomb est ajoutée pendant le soudage.

[Solution] La longueur calculée de l'assemblage à joint droit est lw=54cm. La contrainte normale du cordon de soudure est :

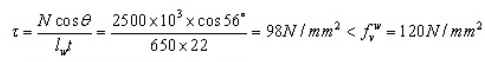

Si les conditions ne sont pas remplies, utilisez une soudure bout à bout en diagonale, avec une pente de coupe de 1,5:1, c'est-à-dire 8=56 °, et une longueur de soudure de :

Par conséquent, la contrainte normale à cet instant est :

La contrainte de cisaillement est :

Ceci indique que lorsque tanθ ≤ 1,5, le résistance des soudures peut être garanti et il n'est pas nécessaire de procéder à une vérification.

(2) Soudures bout à bout soumises à l'effet combiné d'un moment de flexion et d'un effort de cisaillement

Le joint d'about illustré à la figure 3.2.7(a) subit l'influence combinée d'un moment de flexion et d'un effort de cisaillement.

Étant donné que la section transversale du cordon de soudure est rectangulaire, les profils de contrainte normale et de contrainte de cisaillement prennent respectivement la forme d'un triangle et d'une parabole. Leurs valeurs maximales doivent remplir les conditions de résistance suivantes.

Dans la formule :

La figure 3.2.7(b) illustre un joint d'une poutre à section en I, utilisant une soudure bout à bout. Outre la vérification séparée de la contrainte de traction et de la contrainte de cisaillement maximales, pour les zones soumises à des contraintes de traction et de cisaillement significatives, telles que la jonction de l'âme et de l'aile, la contrainte équivalente doit également être vérifiée à l'aide de l'équation suivante :

Dans la formule, σ1 et τ1 représentent respectivement la contrainte normale et la contrainte de cisaillement au point de vérification dans le cordon de soudure.

1.1 - En tenant compte du fait que la contrainte équivalente maximale n'apparaît que localement, nous augmentons la valeur de calcul de la résistance de manière appropriée.

(3) Soudures bout à bout sous l'action combinée d'une force axiale, d'un moment de flexion et d'une force de cisaillement

Lorsque la force axiale est combinée à un moment de flexion et à une force de cisaillement, la contrainte normale causée par la force axiale et le moment de flexion dans le cordon de soudure doit être superposée. La contrainte de cisaillement doit toujours être vérifiée conformément à l'essai (3.2.5), et la contrainte équivalente doit toujours être vérifiée conformément à l'essai (3.2.6).

Hormis le fait de savoir si la longueur du cordon de soudure est réduite ou si la résistance du cordon de soudure doit être diminuée, la méthode de calcul pour le cordon de soudure bout à bout est totalement identique au calcul de la résistance du matériau de base.