1. Vue d'ensemble Le processus traditionnel de fabrication d'un produit suit généralement une séquence "conception d'abord, fabrication ensuite". Parfois, le produit résultant peut être confronté à des problèmes cruciaux lors de la fabrication et de l'assemblage, tels que des difficultés de fabrication, des interférences d'assemblage ou, pire encore, une incapacité à fabriquer et à produire. Cela est souvent dû à un manque de familiarité avec le processus de fabrication de la part du concepteur [...]

Le processus traditionnel de fabrication d'un produit suit généralement une séquence "conception d'abord, fabrication ensuite". Parfois, le produit résultant peut être confronté à des problèmes cruciaux lors de la fabrication et de l'assemblage, tels que des difficultés de fabrication, des interférences d'assemblage ou, pire encore, une incapacité à fabriquer et à produire.

Cela est souvent dû à un manque de familiarité avec le processus de fabrication de la part du concepteur ou à une mauvaise communication entre le concepteur et les autres membres du personnel technique. Comme le montrent les données de l'industrie, la conception du produit représente 5% du coût du produit, mais elle détermine 75% du coût total de fabrication et 80% de la qualité et de la performance du produit.

Ainsi, pour améliorer l'aptitude au traitement des produits, garantir la qualité et la performance, réduire les coûts de production et raccourcir le cycle du prototype, il est essentiel d'utiliser la conception et la fabrication assistées par ordinateur (CFAO) pendant la conception du produit, ce qui facilite la connexion des informations et le retour d'information entre la conception et la fabrication.

Grâce à ce lien d'information et au retour d'information, les concepteurs peuvent améliorer leurs conceptions en temps voulu, ce qui garantit la réussite de la conception du produit, de la conception du processus et de la fabrication en même temps.

La CFAO implique l'utilisation d'ordinateurs pour générer et appliquer diverses informations numériques pour la conception et la fabrication de produits. Elle se caractérise par une grande intelligence, une forte intensité de connaissances, une mise à jour rapide, une forte intégration et une grande efficacité. Sa capacité de traitement ne cesse d'augmenter avec les progrès du matériel informatique et de la technologie des logiciels.

La CFAO est couramment utilisée dans les secteurs de la mécanique, de l'électronique, du textile, de l'aviation, de la construction navale et d'autres industries pour la conception globale, la modélisation, la conception structurelle, la conception optimisée, la simulation du mouvement des mécanismes, le pré et post-traitement de l'analyse par éléments finis, le calcul des caractéristiques de qualité des produits, la conception des processus, le traitement de la commande numérique, et bien d'autres choses encore.

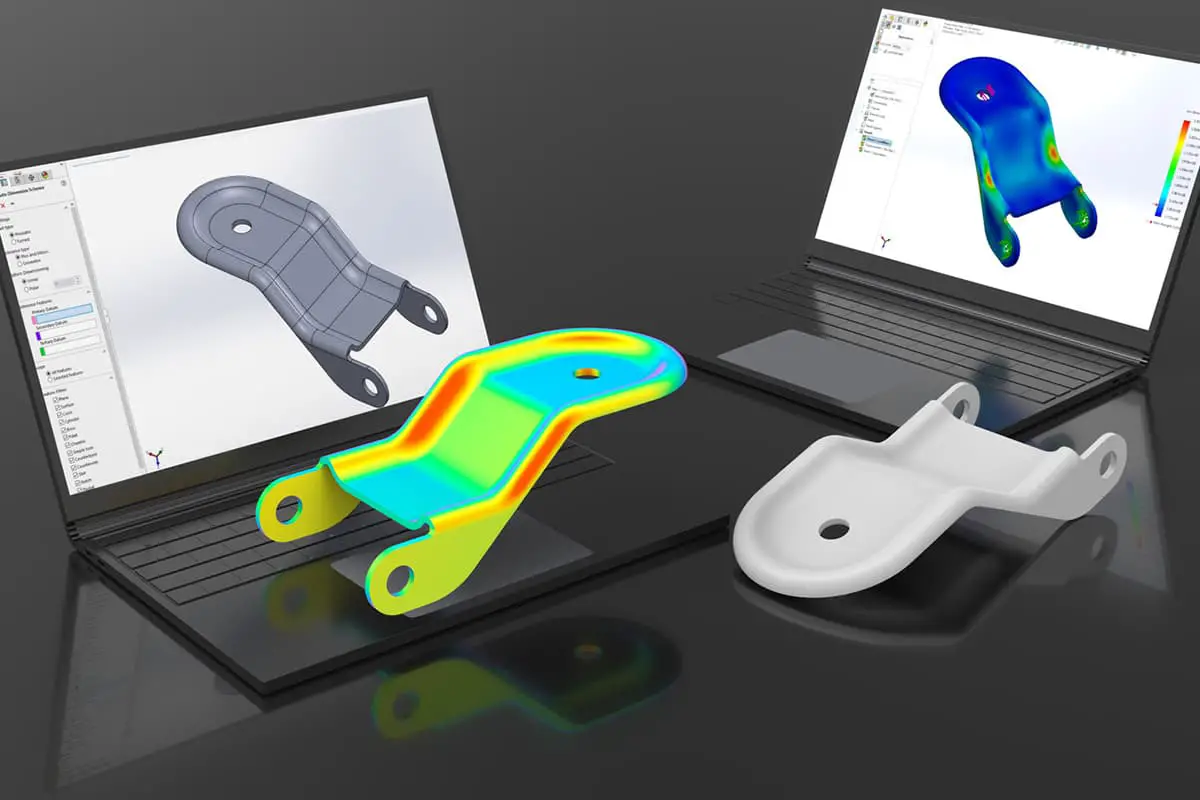

La conception assistée par ordinateur (CAO) consiste à utiliser un logiciel informatique pour créer et simuler la forme, la structure, la couleur, la texture et d'autres caractéristiques des produits nouvellement développés. Cette technologie ne cessant d'évoluer, la CAO est largement utilisée dans divers domaines tels que l'impression graphique et l'édition.

Le champ d'application de la CAO est large : dessins d'architecture, dessins mécaniques, schémas de circuits et autres méthodes de conception.

À l'origine, la CAO était principalement utilisée dans les grandes entreprises des secteurs de la construction automobile, de l'aérospatiale et de l'électronique. Cependant, avec la baisse continue des coûts de fabrication des ordinateurs, son champ d'application s'est considérablement élargi.

Auparavant, les logiciels de dessin se limitaient à des dessins plats et manquaient de réalisme. Avec le développement continu de la technologie informatique, l'augmentation de l'efficacité et la baisse des prix du marché, de nombreuses entreprises ont adopté des conceptions de dessin tridimensionnelles, rendant les plans de conception beaucoup plus intuitifs.

L'ingénierie assistée par ordinateur (IAO) est une méthode d'approximation numérique utilisée pour résoudre des problèmes complexes de résistance, de rigidité, de stabilité au flambage, de réponse dynamique, de conduction thermique, de contact multi-corps tridimensionnel, d'élasto-plasticité et d'autres calculs analytiques, ainsi que des problèmes de conception pour l'optimisation des performances structurelles.

L'idée de base de l'IAO est de diviser la zone de solution d'un continuum de forme complexe en sous-régions simples finies, c'est-à-dire de simplifier un continuum en un corps composite équivalent composé d'éléments finis. En discrétisant le continuum, le problème de la résolution des variables de champ (contrainte, déplacement, pression, température, etc.) dans le continuum est simplifié pour résoudre les valeurs des variables de champ sur les nœuds des éléments finis.

Les équations de base à résoudre à ce stade sont un ensemble d'équations algébriques, et non les équations différentielles originales qui décrivent les variables de champ réelles du continuum. Les solutions obtenues sont des solutions numériques approximatives, et le degré d'approximation dépend du type et du nombre d'éléments utilisés et de la fonction d'interpolation des éléments.

Les logiciels d'IAO peuvent être divisés en deux catégories :

1. Logiciel d'IAO dédié, développé pour des types spécifiques d'ingénierie ou de produits, utilisé pour l'analyse, la prédiction et l'optimisation des performances des produits.

2. Logiciel d'IAO à usage général permettant d'analyser, de simuler, de prédire, d'évaluer et d'optimiser les propriétés physiques et mécaniques de divers types d'ingénierie et de produits afin de réaliser l'innovation technologique des produits. Le principal logiciel d'IAO est le logiciel d'analyse par éléments finis (FEA).

Le rôle de l'IAO dans la conception et la fabrication assistées par ordinateur se manifeste principalement dans les aspects suivants :

1. Améliorer les capacités de conception, garantir la rationalité de la conception des produits et réduire les coûts de conception grâce à l'analyse et au calcul informatiques.

2. Raccourcir le cycle de conception et d'analyse.

3. Le rôle des "prototypes virtuels" joué par l'analyse IAO remplace largement le processus de "validation de la conception du prototype physique", consommateur de ressources, dans la conception traditionnelle. Le rôle des "prototypes virtuels" permet de prédire la fiabilité du produit tout au long de son cycle de vie.

4. Utiliser la conception optimale pour trouver la meilleure solution de conception du produit, en réduisant la consommation de matériaux et les coûts.

5. Découvrir les problèmes potentiels avant la fabrication du produit ou la construction de l'ingénierie.

6. Simuler différents schémas d'essai, ce qui permet de réduire la durée et les coûts des essais.

7. Effectuer une analyse des accidents mécaniques afin de déterminer la cause des accidents.

La planification des processus assistée par ordinateur, abrégée en CAPP, fait référence à l'utilisation de la technologie et de l'environnement du matériel et des logiciels informatiques pour développer des processus d'usinage de pièces par le biais de calculs numériques, de jugements logiques et de raisonnements. Avec l'aide d'un système CAPP, il est possible de résoudre des problèmes tels que la faible efficacité de la conception manuelle des processus, le manque de cohérence, l'instabilité de la qualité et les difficultés d'optimisation.

Le CAPP est une technologie qui convertit les données de conception des produits de l'entreprise en données de fabrication des produits. Grâce à cette technologie informatique, les concepteurs de processus sont aidés à achever les conceptions, des matières premières aux produits finis. Le CAPP sert de pont entre la conception et la production dans la construction de l'informatisation de l'entreprise et fournit également des données pertinentes au département de gestion de l'entreprise, agissant comme un lien intermédiaire dans l'échange d'informations de l'entreprise.

L'objectif de CAPP est d'utiliser des ordinateurs pour développer des processus d'usinage de pièces, en transformant des matériaux bruts en pièces requises par les dessins techniques. Pour ce faire, les informations géométriques (forme, taille, etc.) et les informations relatives au processus (matériaux, traitement thermique, lot, etc.) des pièces à traiter sont introduites dans l'ordinateur, qui produit ensuite automatiquement le parcours du processus et le contenu de l'opération des pièces.

La fabrication assistée par ordinateur, abrégée en FAO, est le processus d'utilisation des ordinateurs pour la gestion, le contrôle et le fonctionnement des équipements de production. Les informations d'entrée sont l'itinéraire du processus et le contenu de l'opération des pièces, et les informations de sortie sont la trajectoire du mouvement de l'outil pendant le traitement (fichier de position de l'outil) et le programme de commande numérique.

Le cœur de la fabrication assistée par ordinateur est la commande numérique par ordinateur (CNC), c'est-à-dire l'application d'ordinateurs au processus de fabrication.

Les systèmes de fabrication assistée par ordinateur ont généralement des fonctions de conversion de données et d'automatisation des processus, et leur champ d'application comprend la commande numérique par ordinateur et la conception de processus assistée par ordinateur.

Outre son application dans les machines-outils à commande numérique, la fabrication assistée par ordinateur est également largement utilisée dans le contrôle de divers autres dispositifs, tels que les presses, les machines à flamme ou les machines de production. découpe à l'arc plasmaLes machines d'assemblage, les machines d'inspection, les métiers à tisser automatiques, la broderie par ordinateur et la coupe de vêtements.

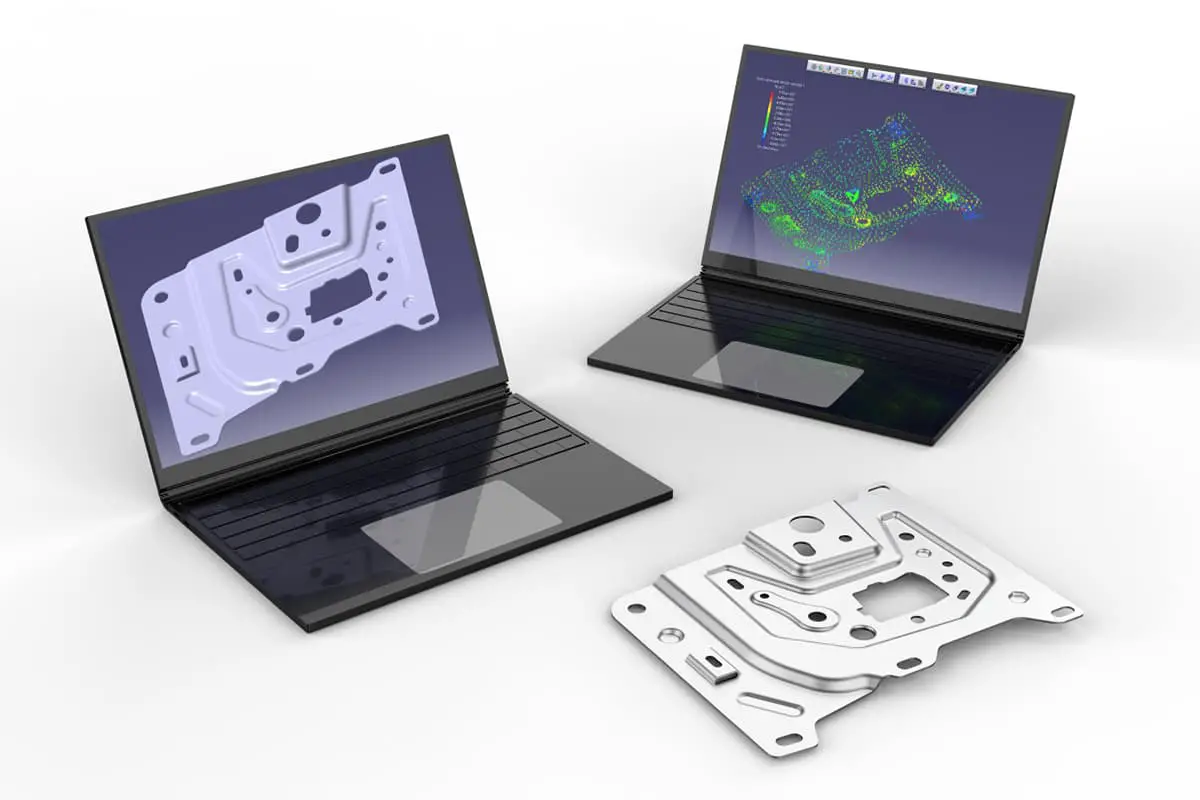

L'utilisation de la conception assistée par ordinateur et de la technologie de fabrication dans la conception et la production des produits suivants tôle transforme considérablement les méthodes conventionnelles des entreprises de production pour la conception et la fabrication de pièces en tôle, et a même un impact sur leur gestion et leur compétitivité.

Par conséquent, toute entreprise qui produit des produits en tôle Les fabricants de tôles et de composants doivent s'efforcer de rechercher, de développer ou d'utiliser des technologies de conception et de fabrication assistées par ordinateur afin de conserver leur avantage en matière de développement. Les pièces en tôle se caractérisent par leur légèreté, leur grande résistance, leur conductivité (adaptée au blindage électromagnétique), leur faible coût et leurs excellentes capacités de production en série.

Actuellement, elles sont largement utilisées dans des domaines tels que l'électronique, les communications, l'industrie automobile et les équipements médicaux. Par exemple, les pièces en tôle sont des composants essentiels des boîtiers d'ordinateurs, des téléphones portables et des boîtiers pour les produits électriques.

Avec l'application de plus en plus répandue des pièces en tôle, leur conception est devenue un aspect crucial du processus de développement des produits. Les concepteurs de développement doivent donc maîtriser les techniques de conception assistée par ordinateur et de fabrication de pièces en tôle. la fabrication de tôles et s'assurer que les pièces conçues répondent aux exigences fonctionnelles et esthétiques du produit, tout en simplifiant la fabrication des moules et en réduisant les coûts.

Le processus de conception et de fabrication assistées par ordinateur de pièces en tôle commence par la conception assistée par ordinateur, passe par la simulation numérique du dépliage, de l'emboîtement, de la découpe, de l'emboutissage, du pliage et d'autres procédures, et se termine par l'édition automatique par l'ordinateur de l'itinéraire de la pièce, du contenu de l'opération, de la trajectoire du mouvement de l'outil (fichier de position de l'outil) et du programme de commande numérique.

Les aspects les plus importants sont le calcul des dimensions de dépliage des pièces de tôle, le dessin graphique et la préparation des programmes de commande numérique. L'ordinateur évalue les caractéristiques individuelles des pièces de tôle et les relations entre elles à partir de l'analyse mathématique et de la fabrication (processus de tôlerie ), ce qui permet de fournir un retour d'information instantané aux concepteurs de produits afin qu'ils modifient toute conception structurelle déraisonnable.

Les pièces de tôle peuvent généralement être divisées en trois catégories : les pièces plates (c'est-à-dire les pièces d'emboutissage plates générales), les pièces de pliage (c'est-à-dire les pièces formées par pliage de la tôle ou par traitement de pliage) et les pièces d'assemblage (c'est-à-dire les pièces formées par pliage de la tôle ou par traitement de pliage). pièces de formage (c'est-à-dire les pièces fabriquées par emboutissage et autres méthodes de formage, qu'il s'agisse de pièces à surface régulière ou de formes libres). Les pièces en tôle diffèrent sensiblement des pièces produites par les méthodes d'usinage courantes.

Parmi les nombreux procédés d'emboutissage des pièces de tôle, la déformation par pliage (pliage de la presse ) est la principale méthode pour créer des relations spatiales complexes. La conception et le déploiement de diverses pièces de tôle de forme régulière ou complexe peuvent être divisés en deux méthodes basées sur les modèles et le style.

Traditionnel découpe de tôles Les méthodes de dessin comprennent les méthodes de dessin et les méthodes de calcul. Les méthodes de base du dessin comprennent les méthodes de la ligne parallèle, de la ligne radiante et de la ligne triangulaire ; les méthodes de calcul remplacent le processus de mise en page et de dessin dans les méthodes de dessin, en calculant les coordonnées et les longueurs de ligne des points caractéristiques dans le dessin déplié, puis en dessinant les résultats calculés.

L'utilisation d'un ordinateur pour effectuer ces calculs est la méthode la plus élémentaire de CAO de tôlerie basée sur un modèle. Pour les boîtes, les arbres verticaux, les panneaux de porte et d'autres types de pièces de tôlerie fréquemment utilisés, la méthode de dépliage de la conception basée sur le modèle nécessite une certaine quantité de travail pour construire le modèle, mais elle est très fiable et efficace lorsqu'elle est utilisée.

Il existe deux méthodes de modélisation géométrique des pièces de tôle : la modélisation géométrique de la tôle en 2D et la modélisation géométrique de la tôle en 3D. La première comprend des méthodes de codage, des méthodes d'assemblage de facettes et des méthodes de saisie interactive des dimensions ; la seconde comprend des méthodes d'assemblage par transformation de la courbure, des méthodes d'assemblage par voxels, etc.

L'inconvénient commun de ces méthodes est que lorsque la définition est incorrecte, les modifications sont très lourdes et peuvent même nécessiter une nouvelle saisie pour construire le modèle. Le moyen le plus efficace de surmonter ces inconvénients est d'utiliser des techniques de modélisation des caractéristiques, telles que SolidWorks, Pro/E, UG, CATIA, etc., qui sont des plates-formes de conception utilisant la modélisation des caractéristiques pour construire des modèles de produits de tôlerie.

Les fonctions et méthodes de modélisation des différents systèmes de CFAO sont différentes. Les méthodes de modélisation simples n'utilisent que des surfaces régulières et la modélisation des solides, tandis que les méthodes de modélisation complexes disposent de fonctions avancées de modélisation des surfaces et des solides, telles que les applications de conception de pièces qui offrent des fonctions telles que le balayage, l'emboutissage, le nervurage, la spirale, la découpe, etc. conception de tôles peut générer automatiquement les trous du processus de pliage, le dépliage automatique et la simulation.

1. Modélisation de l'assemblage Méthode opérationnelle

La méthode de base de la modélisation de la tôle consiste à utiliser des éléments géométriques solides de base, tels que des cubes en tôle mince et des cylindres creux, combinés progressivement pour former le modèle géométrique de la pièce. Les éléments utilisés dans la méthode de modélisation de l'assemblage peuvent être des éléments de surface sans épaisseur ou des éléments de volume épais.

De nombreuses pièces de tôle sont constituées de plaques d'épaisseur égale, ce qui permet d'utiliser des blocs de surface sans épaisseur dans le processus de modélisation pour construire la structure de base de la pièce de tôle, puis de spécifier la direction à suivre pour augmenter l'épaisseur de la pièce. Cette méthode, qui consiste à concevoir d'abord un cadre structurel sans épaisseur, puis à faire croître une pièce épaisse, s'applique également aux pièces de tôle complexes telles que les recouvrements.

2. Méthodologie de la modélisation des caractéristiques

Une caractéristique est un ensemble d'informations relatives à la description d'un produit, présentant non seulement une forme spécifique formée selon certaines relations topologiques, mais reflétant également une sémantique technique spécifique, adaptée à la conception, à l'analyse et à la fabrication.

Les caractéristiques peuvent être classées en caractéristiques de forme, caractéristiques de précision et caractéristiques de matériau. Parmi ces caractéristiques, la caractéristique de forme est essentielle, car elle sert de support ou de base pour d'autres caractéristiques et constitue le cœur de la mise en œuvre de la modélisation paramétrique des caractéristiques. Elle peut définir des corps géométriques ou des entités ayant une certaine importance technique.

Les pièces de tôle peuvent être décomposées en une ou plusieurs caractéristiques de forme. Du point de vue de la modélisation des caractéristiques, une pièce de tôle comprend une série de caractéristiques et leurs interconnexions forment un composant complet. La figure 10-1 présente un exemple de modélisation d'une boîte en tôle.

Sur la base des caractéristiques des pièces en tôle, les principales caractéristiques suivantes peuvent être résumées :

1) Les caractéristiques planaires, qui se réfèrent à la forme plane qui constitue le composant, sont les pièces de base du composant, la section de liaison des pièces de flexion et le corps de base pour le formage et le poinçonnage locaux.

2) Les caractéristiques de cintrage, qui sont des formes produites par des processus de cintrage. La caractéristique de cintrage la plus simple est représentée par une zone de cintrage cylindrique.

3) Les caractéristiques de trou, qui agissent comme des sous-caractéristiques générales et s'attachent à d'autres caractéristiques, telles que le poinçonnage sur un plan ou la fonction de pliage.

4) Les caractéristiques de formage local, qui sont des formes produites par des processus de formage local sur des pièces embouties, ont généralement une forme fixe et des types de paramètres de caractéristiques, mais les valeurs numériques changent, et peuvent donc être exprimées par des paramètres.

3. Méthodologie du déploiement

Le principe de base de la méthode de dépliage de la tôle consiste à enregistrer les relations topologiques entre chaque bloc de face et ses blocs de face connectés pendant le processus de conception et à les utiliser comme base pour le dépliage.

Les systèmes plus simples peuvent d'abord spécifier un plan de référence, puis chaque face à déplier, et enfin déplier pas à pas l'ensemble de la pièce de tôle. Les systèmes CAO/FAO avancés peuvent déplier plusieurs surfaces en une seule opération. Le diagramme déplié de la boîte de la figure 10-1 est illustré à la figure 10-2.

Le coût de production des pièces en tôle comprend principalement les coûts des matériaux, les frais de conception et les frais de moulage, les coûts des matériaux représentant une part importante. L'utilisation d'un système de mise en page assisté par ordinateur est un moyen essentiel de réduire les coûts des matériaux.

La méthode d'optimisation de la fonction objective est une méthode largement appliquée pour l'agencement des tôles. Son principe sous-jacent consiste à utiliser les paramètres Δx (décalage de translation dans la direction X), Δy (décalage de translation dans la direction Y) et Δφ (rotation) pendant la réplication de blocs de pièces similaires comme variables, puis à construire une fonction objective spécifique basée sur les types de blocs de pièces participant à l'agencement, la forme et la quantité des couloirs.

Les itérations sont effectuées sur la base d'un certain algorithme autour de la fonction objective, et lorsque la fonction objective atteint un objectif de précision prédéfini, l'itération s'arrête, et la mise en page est effectuée sur la base des paramètres au moment où l'itération s'arrête. Pour améliorer l'efficacité, la plage de modification de certains paramètres peut être fixée.

Lorsque divers types de blocs de pièces participent à la disposition et qu'il n'y a pas de restrictions sur les paramètres Δx, Δy et Δφ pour la duplication de divers blocs de pièces, l'effet de la disposition sera considérablement réduit.

À ce stade, certains travaux préparatoires peuvent être effectués pour la mise en page, tels que l'évaluation des propriétés géométriques des blocs de pièces participant à la mise en page, ou la tolérance des blocs de pièces pendant la recherche de Δx, Δy et Δφ, et l'utilisation de contours en boucle fermée simples et moins nombreux pour remplacer les contours des blocs de pièces d'origine.

Les différents systèmes de mise en page (logiciels) ont des fonctions de base et des modes de fonctionnement différents, mais le contenu de base comprend :

1. Sélection du matériau de la feuille : Sélectionnez le matériau en feuilles pour la mise en page dans la bibliothèque de matériaux, y compris les spécifications standard et les matériaux restants d'une utilisation précédente.

2. Spécification des blocs de pièces : Spécifiez le type et le nombre de blocs de pièces à dupliquer à partir de la bibliothèque de blocs de pièces établie après le déploiement des pièces de tôle.

3. Optimisation de la mise en page : Disposer les blocs de pièces spécifiés et leurs quantités sur le matériau de la feuille sélectionnée. Ce niveau de menu permet de sélectionner des sous-rubriques telles que rangée unique, rangée double tête à tête, imbrication mixte, disposition interactive, etc.

4. Édition de la mise en page : Prétraiter les blocs de pièces participant à la mise en page ou vérifier les résultats de la mise en page en cas d'interférence, ajuster manuellement si nécessaire et modifier la mise en page si nécessaire.

5. Sortie des résultats de la mise en page : Le diagramme des résultats de l'agencement et les fichiers de données correspondants (y compris les positions des outils), le taux d'utilisation des matériaux et un rapport sur le plan de coupe sont produits.

La programmation de la commande numérique est actuellement l'un des aspects les plus bénéfiques du système CAO/FAO, jouant un rôle crucial dans l'automatisation de la conception et de la fabrication, l'amélioration de la précision et de la qualité de l'usinage et le raccourcissement des cycles de développement des produits.

La programmation de la commande numérique est l'ensemble du processus qui consiste à passer des dessins des pièces à l'obtention des programmes d'usinage de la commande numérique. Ses principales tâches consistent à calculer les points de coupe d'usinage (également appelés points CL), à déterminer la séquence de la trajectoire de la fraise, à déterminer les paramètres du processus et d'autres conceptions de la route du processus, à compiler les fichiers d'instructions de commande numérique selon le format spécifique du système de commande numérique et à contrôler le contenu du mouvement des fichiers d'instructions de commande numérique.

Dans la CFAO de pièces de tôlerie complexes, le travail de conception du processus est souvent très compliqué et peut être réalisé par un système spécialisé CAP four. L'objet de l'usinage de la tôle découpe des métaux est un matériau en feuille, qui utilise généralement des méthodes de découpe, de cisaillement et de poinçonnage. Le travail de conception du processus est relativement simple et peut être inclus dans le système de programmation de la commande numérique.

Parmi les opérations de découpe, de cisaillage et de poinçonnage, le fichier d'instructions du poinçonnage à commande numérique est le plus complexe. Les paragraphes suivants présentent la programmation de la commande numérique pour le découpage par expansion de la tôle, basée sur le poinçonnage à commande numérique.

1. Saisie des informations relatives à la conception dans la compilation des instructions de poinçonnage à commande numérique : Conception de tôlesLa compilation, l'expansion et la mise en page peuvent fournir des résultats tels que des graphiques et des fichiers de données, avec des dimensions marquées sur les graphiques. La méthode la plus simple de compilation des instructions de commande numérique est la compilation manuelle, qui consiste à lire et à analyser les graphiques et les données.

Le découpage par expansion de la tôle n'implique généralement que le traitement d'informations graphiques planes. En utilisant la méthode de génération de trajectoire de l'outil de commande numérique basée sur les points et les lignes, les opérations de programmation peuvent être effectuées directement sur les graphiques de manière visuelle. Utilisez le curseur pour spécifier l'élément graphique le plus proche de la position du curseur, et l'ordinateur confirme les informations géométriques de cet élément graphique.

2. Compilation des instructions relatives à la conception du processus de poinçonnage à commande numérique : Le contenu de base de la conception du processus lors du poinçonnage à commande numérique comprend principalement : la sélection des poinçons, la détermination de l'ordre de poinçonnage de chaque élément graphique, la détermination de la distance de pas et de la vitesse de déplacement de la feuille lors du poinçonnage pas à pas, le réglage de la position de la griffe, etc.

Les contours de même forme et de même taille peuvent faire l'objet de méthodes de poinçonnage différentes en fonction des habitudes et du niveau technique de l'opérateur. Par exemple, lors du poinçonnage de trous et de fentes de grande taille, des poinçons plus petits peuvent être utilisés pour poinçonner les contours des trous et des fentes, puis éloigner le poinçon, mettre la machine en pause, retirer manuellement le matériau restant dans le trou et poursuivre le traitement.

Il est également possible d'utiliser un poinçon plus grand pour découper non seulement les contours des trous et des fentes, mais aussi tout le matériau interne en fragments. Ce choix peut être effectué en sélectionnant différentes branches de menu au cours du processus de programmation. Dans les systèmes de CAO plus fonctionnels, il peut y avoir deux méthodes d'instruction : le poinçonnage de fragments et le poinçonnage sans fragments.

3. Programmation des instructions de poinçonnage à commande numérique

La programmation assistée par ordinateur est le processus qui consiste à utiliser un ordinateur pour accomplir des tâches liées à la programmation qui étaient à l'origine effectuées manuellement. Dans le processus d'écriture des instructions pour le poinçonnage de la tôle, l'opération la plus élémentaire consiste à spécifier le poinçon (outil) et les éléments à programmer, après quoi le système de programmation peut générer automatiquement des fichiers d'instructions de commande numérique.

Pour les systèmes d'instruction plus avancés, les opérations de programmation comprennent également l'utilisation d'instructions de poinçonnage groupées, l'appel de sous-programmes, etc.

4. Optimisation et simulation des instructions de poinçonnage à commande numérique

Une fois que le fichier d'instructions de poinçonnage à commande numérique est généré, il nécessite un post-traitement, et les opérations de post-traitement de base sont l'optimisation et la simulation.

1) L'optimisation des instructions de poinçonnage comprend généralement l'optimisation du poinçon et l'optimisation de la trajectoire.

L'optimisation du poinçonnage a pour but, d'une part, de rassembler les instructions de poinçonnage exécutées par le même poinçon afin de réduire les changements de moule au cours du traitement. D'autre part, il s'agit d'organiser l'ordre de poinçonnage en fonction des différents types de poinçons, généralement en commençant par les plus petits et en terminant par les plus grands. L'optimisation de la trajectoire vise principalement à réduire la longueur de la course à vide pendant le poinçonnage.

2) La fonction de simulation peut généralement afficher le processus d'exécution du fichier d'instruction de poinçonnage, vérifier si l'instruction de poinçonnage est raisonnable et s'il peut y avoir des interférences avec la pince pendant le mouvement du poinçon.

Il peut également convertir le fichier d'instructions de poinçonnage en un graphique et le comparer au graphique avant la programmation, analyser la cohérence des deux graphiques et juger ainsi de l'exactitude du fichier d'instructions de poinçonnage.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.