Avez-vous déjà eu du mal à calculer l'entraxe entre les rouleaux d'une machine ? Dans cet article de blog, nous allons explorer une méthode simple pour déterminer cette mesure cruciale. Notre ingénieur mécanicien expert vous guidera tout au long du processus, en vous fournissant des informations précieuses et des exemples pratiques. À la fin, vous saurez clairement comment relever ce défi courant et améliorer vos compétences en matière de conception de machines.

Dans la fabrication des chaudières et des appareils à pression, la technologie du formage est l'un des principaux processus de fabrication.

Dans le processus de formage, le laminage de la section du cylindre est la méthode de formage la plus élémentaire. Le laminage nécessite beaucoup de travail. La majeure partie du processus de formage est réalisée sur une cintreuse symétrique à trois rouleaux. Toutefois, l'épaisseur et le diamètre de la section du cylindre étant déterminés en fonction des différentes conditions du processus de production, il existe un nombre considérable de spécifications et de variétés.

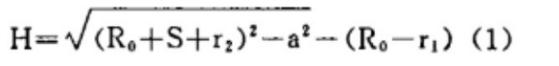

La précision de la courbure après le formage dépend du paramètre "H", qui est la distance centrale entre les rouleaux supérieur et inférieur à la fin du laminage.

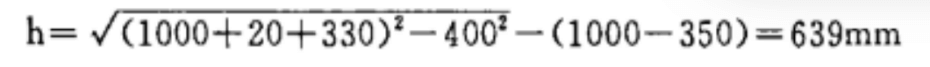

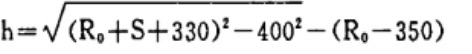

Ce paramètre est généralement déterminé par la formule (1).

Il peut sembler que cette formule ne soit pas compliquée, mais pour les fabricants, la charge de travail cumulée est considérable en raison des différentes spécifications et variétés de sections de cylindres.

Afin de simplifier et de faciliter la détermination de la valeur de "H" dans différentes conditions, cet article utilisera les deux algorithmes graphiques suivants.

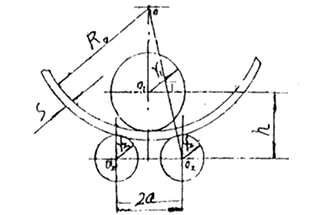

Fig. 1 Le diagramme de position finale d'un rouleau symétrique à trois galets machine à plier les plaques

Lorsqu'un certain type de machine à laminer les plaques est donné, les paramètres a, r1 et r2 dans la formule ci-dessus sont des constantes, seuls s et R0 sont des variables.

Par conséquent, lorsqu'un certain type de machine à plier les plaques est utilisé pour rouler n'importe quelle épaisseur et n'importe quel rayon de courbure, le paramètre principal correspondant "h" peut être obtenu par l'algorithme graphique suivant.

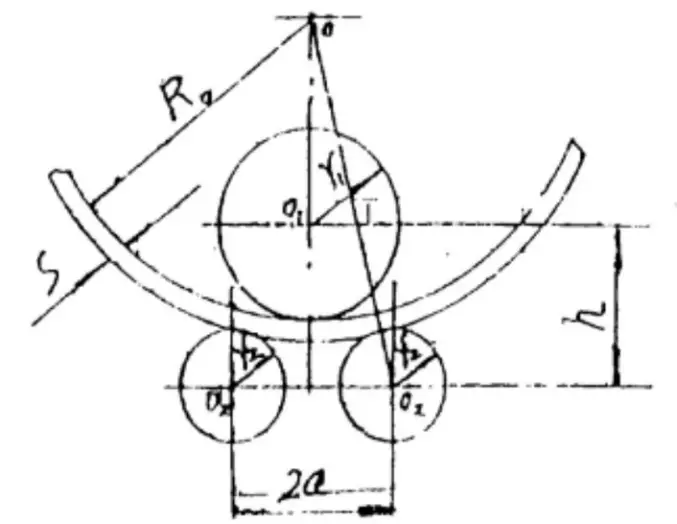

Tout d'abord, un système de coordonnées rectangulaires est établi avec a comme ordonnée et h comme abscisse.

Le dessin suivant est ensuite effectué dans le système de coordonnées (illustré à la figure 2)

Il doit intercepter OP = a sur l'axe longitudinal, prendre le point P comme centre du cercle et prendre (R0 + S + r2) comme rayon pour obtenir un point positif a sur l'axe transversal de l'intersection de l'arc.

Il devrait prendre le point a comme centre du cercle, prendre R0 comme rayon, et l'inverse comme point B sur l'axe transversal de l'arc.

Le point B est alors considéré comme le centre du cercle et R1 est pris comme rayon de l'intersection de l'arc, et un point C dans la direction positive de l'axe transversal de l'arc est créé.

Ainsi : OC = h.

Par exemple,

Les sections de tambour avec S = 20 mm et d = 2 000 mm sont laminées sur une machine à cintrer les plaques à trois rouleaux symétriques 70 × 4000.

Pour calculer la valeur de h.

Selon les données, R1 = 350mm, R2 = 330 mm, 2a = 800 mm.

Selon l'algorithme graphique (illustré à la figure 2) : h = 640 mm, ce qui est calculé par la formule :

L'erreur absolue n'est que de 1 mm, soit 0,015% de la valeur réelle, ce qui est suffisamment précis.

Si (R + S + r) est transformé en règle mobile, c'est plus pratique.

Fig. 2 Normogramme pour le calcul de "h".

Comme nous l'avons vu plus haut, lorsqu'un certain type de pliage est donnée, ses paramètres a, R1 et R2 sont fixés.

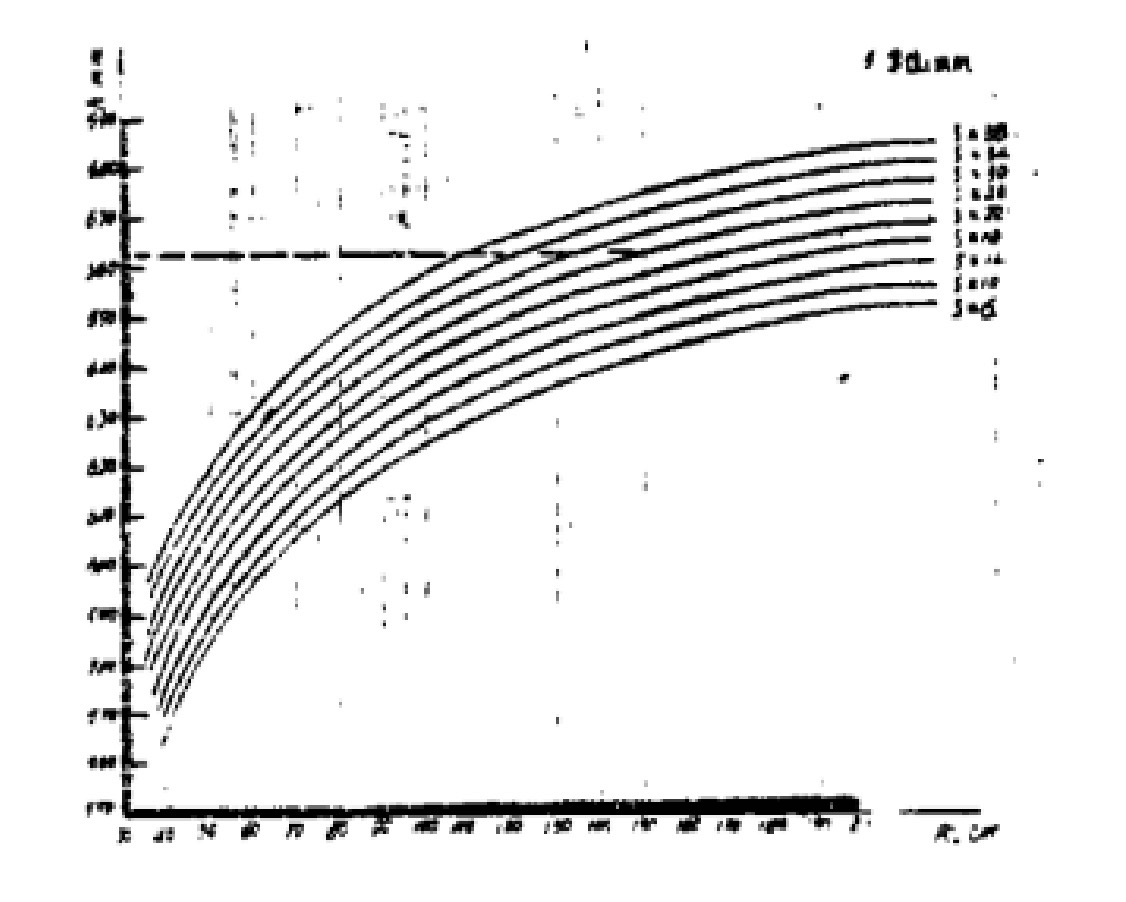

Ensuite, si la courbe de relation de R0 et h en fonction de l'épaisseur de la plaque est dessinée en r0-h, le graphe des points communs de R0 et h d'une tôle d'acier de différentes épaisseurs sur ce type de machine à rouler peut être obtenue.

Il est très pratique d'obtenir la valeur du paramètre principal "h" de la section du tambour sur ce type de cintreuse de plaques dans toutes les différentes conditions.

Le diagramme suivant est le point commun d'un triangle symétrique 70 × 4000. plaque à rouleaux machine à plier.

Connu : r1 = 350mm, r2 = 330mm, a = 400mm

Ainsi :

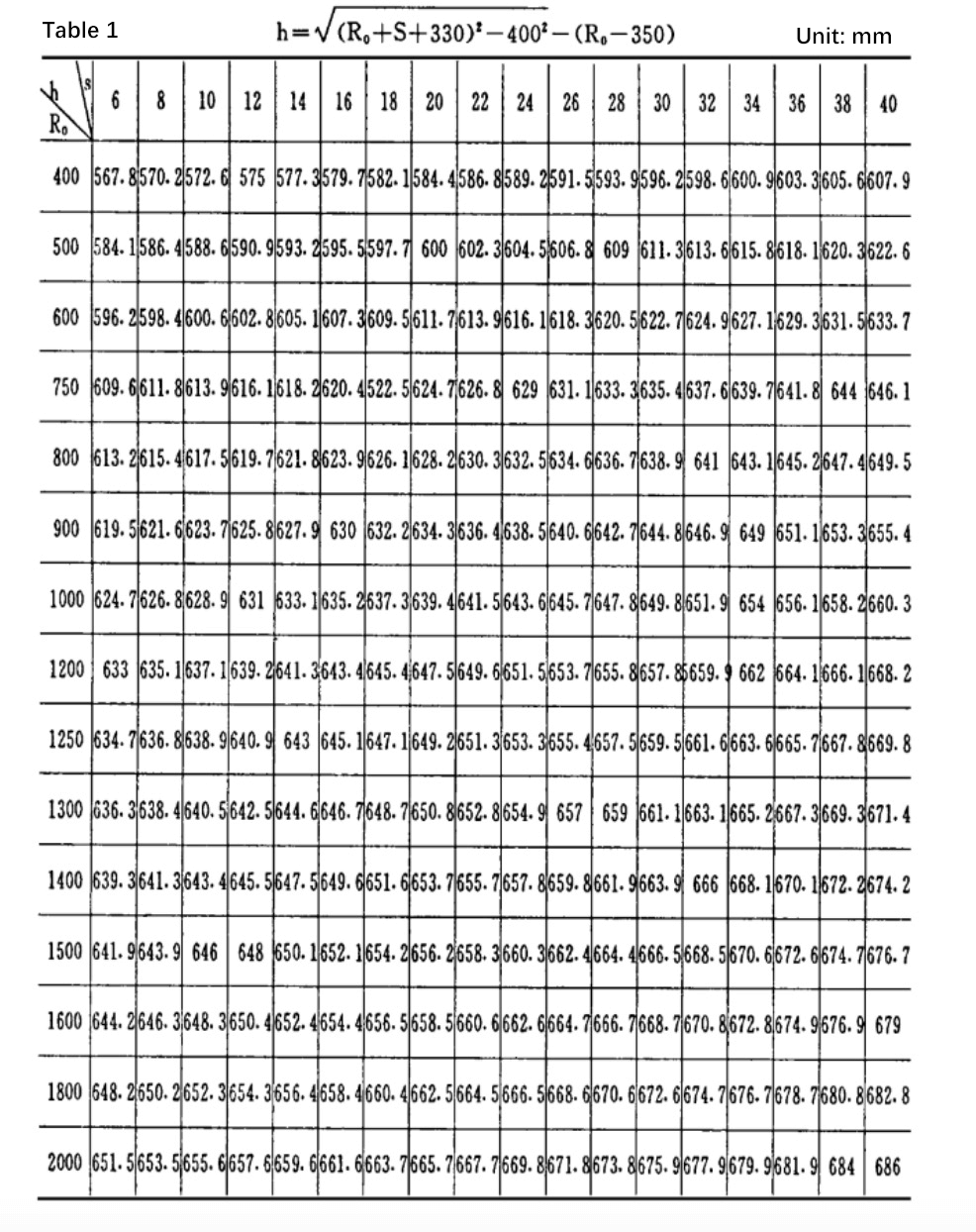

Le tableau 1 est le tableau des données de calcul et de dessin avec un intervalle de 2 mm.

Selon l'expérience pratique, l'épaisseur de la machine à rouler est généralement de 6 ≤ s ≤ 40 (mm).

Généralement, le rayon de la section du tambour de laminage est de 400 ≤ R0 ≤ 200 (mm).

C'est donc cette fourchette qui est utilisée comme fourchette de calcul du dessin.

Le tableau 1 montre que la valeur de "n" est essentiellement équivalente à l'épaisseur de la tôle s lorsqu'un certain type de cintreuse de tôles est utilisé pour rouler une certaine quantité de R0.

L'erreur entre la valeur réelle et la valeur effective est inférieure à 0,05%.

Cependant, lorsque la plaque de cuivre est pliée, il y a à la fois une déformation plastique et une déformation élastique.

Par conséquent, il y aura une certaine reprise élastique après le déchargement.

Par conséquent, dans la production réelle, la valeur devrait être légèrement inférieure à la valeur réelle.

Ainsi, si l'on utilise la loi de la variation équivalente des deux, le dessin sera simplifié et l'élasticité de l'ensemble sera améliorée. dos d'âne après la flexion réelle peut être compensée.

En même temps, la ligne graphique peut être réduite et la valeur "h" correspondant à n'importe quel S peut être déterminée sous un certain R0.

Le premier algorithme graphique est universel, tandis que le second est destiné à un certain type de cintreuse de plaques, qui correspond à un algorithme spécial (k-R0-S) le graphe de copoint.

Les résultats des deux algorithmes de graphes dans l'enseignement sont très bons et éclairent grandement les étudiants.

En particulier, cette dernière méthode présente une certaine praticabilité.

Il est suggéré que le fabricant de la cintreuse de plaques configure le diagramme principal commun de (n-R0-S) sur le machine à rouler ou dans le manuel, ce qui facilitera grandement la production du fabricant.