Vous êtes-vous déjà demandé pourquoi l'ajustement précis entre les roulements, les arbres et les paliers est si important dans les machines ? Cet article explore les principes fondamentaux du calcul de ces ajustements et explique en détail comment les différents ajustements influencent les performances et la fiabilité des systèmes mécaniques. En comprenant ces principes, les ingénieurs peuvent garantir le fonctionnement optimal et la longévité des machines. Plongez dans cet article pour découvrir les facteurs critiques et les méthodes utilisées pour déterminer l'ajustement parfait de vos composants mécaniques.

L'ajustement entre les roulements, les arbres et les paliers est un aspect critique dans les applications de roulements et constitue un sujet de grand intérêt pour les utilisateurs de roulements. Dans la pratique, le principe de sélection standard de l'ajustement peut répondre aux besoins des applications.

Cependant, de nombreux ingénieurs sont curieux de savoir comment ce principe de sélection de l'ajustement est calculé, et certains préfèrent même faire les calculs eux-mêmes.

En effet, la méthode de calcul de base pour sélectionner l'ajustement entre les roulements, les arbres et les paliers peut être réalisée en recombinant les connaissances antérieures du point de vue de l'impact de l'ajustement sur le fonctionnement du roulement.

Avant d'effectuer le calcul pour sélectionner l'ajustement entre les roulements, les arbres et les paliers, il est essentiel de comprendre l'objectif réel de ce calcul, ce qui permet de définir clairement la méthode de calcul et les conditions aux limites.

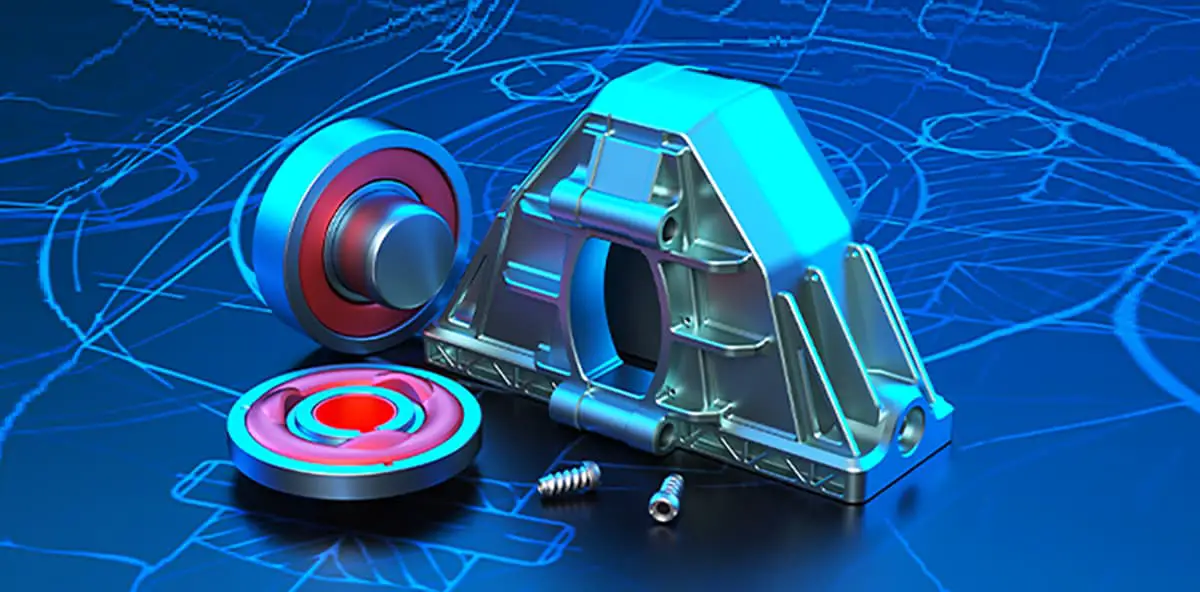

L'objectif global de l'ajustement entre la bague intérieure du roulement et l'arbre, et entre la bague extérieure du roulement et le logement du roulement, est de garantir qu'il n'y a pas de mouvement relatif entre le roulement et l'arbre, et entre le logement du roulement et la bague extérieure du roulement.

Les mouvements relatifs dans les directions circonférentielle et axiale doivent être évités. Il est important de comprendre qu'il est difficile d'empêcher les mouvements relatifs uniquement par l'ajustement, et que d'autres éléments de conception externes doivent être utilisés pour y parvenir.

Par exemple, les épaulements d'arbres et les gradins de paliers sont utilisés pour limiter le mouvement axial ; les conceptions utilisant des fentes de blocage ou des joints toriques pour arrêter le mouvement relatif dans la direction circonférentielle. Ces méthodes servent généralement de complément lorsque l'ajustement seul ne peut pas remplir sa fonction, en empêchant les mouvements relatifs et en garantissant un certain degré de fiabilité.

S'adapter aux frontières

D'après ce qui précède, nous savons qu'il existe une limite minimale dans le montage des roulements et des composants connexes. Si la force de montage est trop faible, elle provoquera un mouvement relatif entre le roulement et la surface de montage, et ne jouera pas son rôle de fixation. Cette situation augmente la probabilité de déplacement du roulement.

Du point de vue de la théorie de la conception des pièces mécaniques, plus l'ajustement est serré, plus la force d'ajustement est grande et, par conséquent, plus l'effet de "fixation" est important. Cependant, il existe un certain degré d'ajustement "lâche" et "serré".

Si l'ajustement est trop serré, bien qu'il puisse assurer la fixation relative de la surface d'ajustement, d'autres dimensions à l'intérieur du roulement et de l'arbre à coussinets peuvent être affectées. matériau en acier de l'appui lui-même sera affecté. Par conséquent, la fixation ne peut pas être obtenue uniquement en augmentant l'ajustement.

D'autre part, dans certaines applications, la "force d'ajustement" générée entre les deux surfaces d'ajustement mutuel varie (par exemple, dans certaines situations de vibration). Par conséquent, lorsque la tendance au mouvement relatif de la surface d'ajustement se produit au cours des fluctuations de force susmentionnées, la "force d'ajustement" requise doit être plus importante.

Pourquoi doit-elle être plus importante ? Parce que nous devons nous assurer qu'au cours des phases "forte" et "faible" du mouvement relatif, cette force d'ajustement n'entraînera pas de mouvement relatif des surfaces d'ajustement. Par exemple, si nous sélectionnons la "force d'ajustement" en fonction de la phase "forte" du mouvement relatif, lorsque la vibration passe à la phase "faible", cette "force d'ajustement" semblera trop importante.

Inversement, si nous choisissons la "force d'ajustement" en fonction du stade "faible", nous constaterons que cette force est insuffisante et qu'un mouvement relatif des surfaces d'ajustement s'est produit lorsqu'elles vibrent jusqu'au stade "fort". Par conséquent, pour répondre au pic, une force d'ajustement plus importante est inévitablement utilisée.

C'est pourquoi, dans des conditions de vibrations, il est généralement recommandé d'utiliser un ajustement plus serré pour le roulement correspondant.

C'est de cela qu'il faut parler : il existe une limite maximale pour le montage des roulements et des composants connexes. Si la force d'ajustement est trop importante, elle entraînera des changements dans les autres propriétés du roulement, ce qui posera des problèmes.

En conclusion, le but ultime de la sélection des tolérances de roulement est la force d'ajustement entre les surfaces d'ajustement du roulement. Si cette force d'ajustement est trop faible, elle peut facilement entraîner un mouvement relatif (déplacement) entre le roulement et les composants du montage ; si la force d'ajustement est trop importante, elle peut affecter les performances internes du roulement (jeu trop faible, précharge accrue).

Il s'agit de la limite de base et de la direction de calcul pour la sélection des ajustements de tolérance entre le roulement et l'arbre et entre le roulement et le logement.

Exemple : Roulement de moteur horizontal général à rotation interne.

Le système d'arbre d'un moteur à rotation interne horizontal courant présente la configuration de roulements la plus simple. D'autres types de systèmes d'arbres peuvent être déduits sur la base de ce modèle.

Lorsqu'un moteur horizontal à rotation interne fonctionne, l'arbre rotatif du moteur tourne avec la bague intérieure du roulement. Ainsi, la "rotation" est transmise du rotor du moteur à la bague intérieure du roulement, ce qui implique que la bague intérieure du roulement tourne passivement. Dans ces conditions, une force motrice importante est nécessaire.

Cette force motrice englobe la force nécessaire pour que la bague intérieure du roulement, ainsi que l'élément roulant et la cage, tournent. Par conséquent, la condition de fonctionnement la plus exigeante pour faire tourner la bague intérieure du roulement est le démarrage ou les changements de vitesse. À ce moment-là, la force motrice minimale est l'accélération centrifuge multipliée par la masse de la bague intérieure du roulement.

La situation est légèrement différente lorsque le roulement tourne à une vitesse uniforme.

Lorsqu'un roulement se déplace à une vitesse constante, la force d'entraînement requise est minime, principalement pour surmonter le frottement entre les éléments roulants internes et les chemins de roulement. Par conséquent, la "force d'ajustement" nécessaire est beaucoup plus simple que dans le scénario susmentionné.

Si l'on considère deux applications différentes, les moteurs qui changent fréquemment de vitesse ou qui démarrent nécessitent une force d'ajustement beaucoup plus importante que ceux qui tournent à une vitesse constante. Cela explique pourquoi les tableaux d'ajustement précédemment recommandés nécessitent souvent un ajustement plus serré pour les vitesses variables ou les démarrages fréquents.

Jusqu'à présent, nous avons parlé de "l'anneau rotatif", c'est-à-dire de l'anneau intérieur. Mais qu'en est-il de la bague extérieure ? Dans les moteurs à rotor intérieur horizontal, la bague extérieure du roulement est généralement fixe et le boîtier du roulement est également fixe.

La seule force qui tend à faire tourner la bague extérieure du roulement est le roulement des rouleaux du roulement à l'intérieur de la bague extérieure. Dans des circonstances normales, il n'y a généralement qu'un frottement de roulement entre les rouleaux du roulement et la bague extérieure, de sorte que la force d'ajustement doit seulement dépasser ce frottement de roulement pour surmonter la tendance à la rotation de la bague extérieure du roulement.

En outre, comme le frottement de roulement est très faible, la force d'ajustement requise par le roulement pour surmonter le frottement de roulement est également très faible. Cependant, il existe un frottement de glissement entre le boîtier du roulement et la bague extérieure du roulement.

En même temps, la charge radiale entre la bague extérieure du roulement et le logement du roulement peut être considérée comme la même que la charge radiale interne du roulement. En outre, il y a un lubrifiant à l'intérieur du chemin de roulement pour réduire le frottement, alors qu'il n'y a pas de lubrifiant entre la bague extérieure du roulement et le logement du roulement.

En conclusion, en positionnant solidement la bague extérieure du roulement dans le logement du roulement, la tendance au mouvement relatif peut être surmontée par le frottement de glissement. Il est donc facile de comprendre pourquoi la bague extérieure du roulement d'un moteur horizontal à rotation interne est généralement montée de manière lâche.

Pour en revenir au sujet principal, il est assez simple de calculer la force de frottement exercée sur la bague extérieure d'un roulement par les corps roulants. Bien entendu, d'après mon expérience personnelle en ingénierie, de tels calculs ne sont généralement pas nécessaires dans la pratique, car les tableaux de sélection des ajustements standard suffisent généralement. Les ingénieurs curieux d'apprendre peuvent toutefois essayer de le faire.

Voici quelques questions supplémentaires à poser aux ingénieurs (le processus de réflexion a été décrit plus haut, il suffit de le suivre) :

1. Pourquoi l'ajustement doit-il être serré dans des conditions de vibration, et la bague extérieure doit-elle être serrée ?

2. Comment doit-on choisir la tolérance d'un moteur vertical ?

3. Comment doit-on choisir l'ajustement de tolérance pour un moteur à rotation externe ?

Le contenu ci-dessus n'a pas apporté de réponses aux questions susmentionnées. Chacun est encouragé à y réfléchir par lui-même, et je pense que tout le monde peut en déduire les réponses. (Un petit conseil : pensez à l'élasticité).

Dans le cas d'un mouvement uniforme, l'ajustement de la bague extérieure susmentionné entraînerait-il une mise en orbite ?

Nous avons mentionné la limite de l'ajustement maximal de l'interférence. Si l'interférence est trop importante, elle peut entraîner des changements dans les performances des autres roulements.

Tout d'abord, le facteur le plus important est la modification des dimensions du roulement. Lorsque le roulement est bien ajusté, le jeu interne du roulement diminue. Lorsque le jeu de palier est trop faible, le roulement peut se gripper. Par conséquent, la première exigence pour un ajustement de roulement le plus serré possible est de satisfaire à l'exigence de jeu résiduel du roulement.

Ces méthodes sont couramment utilisées dans certains domaines, tels que les roulements de boîtes de vitesses.

Deuxièmement, les facteurs affectés par l'ajustement serré sont les matériaux du roulement, tels que la fissuration de la bague intérieure. Cette situation s'est effectivement produite dans des applications pratiques. Cependant, en général, l'impact du matériau du roulement se produit après l'effet du jeu.

Ces articles traitent principalement des méthodes de base pour calculer les ajustements des roulements et des composants connexes.

Cependant, il est essentiel de comprendre que pour les systèmes de roulements de moteurs, des calculs aussi complexes sont généralement inutiles. En effet, les tableaux d'ajustement des tolérances recommandés quotidiennement ont déjà pris en compte les facteurs susmentionnés. Une sélection directe basée sur ces principes est généralement suffisante. Nous rédigeons ce contenu pour vous informer sur la manière dont les résultats de référence que nous utilisons quotidiennement sont dérivés.

À moins qu'il ne s'agisse d'une application très spécifique ou que vous soyez particulièrement enthousiaste à l'idée de comprendre le processus théorique, nous ne recommandons pas que chaque sélection d'ajustements fasse l'objet d'un examen aussi complexe.

Bien entendu, pour les ingénieurs en charge des boîtes de vitesses, en particulier lors du calcul de la précharge des roulements à rouleaux coniques et des roulements à billes à contact oblique, de telles considérations sont inévitables et nécessitent une compréhension approfondie.