Vous êtes-vous déjà demandé comment une cintreuse de plaques à quatre rouleaux pouvait obtenir des courbes aussi précises ? Cet article explore le calcul des décalages de position des rouleaux latéraux, sous la direction d'un ingénieur mécanique expérimenté. Découvrez les principes et les techniques clés qui rendent possible cette merveille mécanique.

Selon le principe du pliage en trois points, les cintreuses de plaques utilisent le mouvement rotatif et les changements de position relative des rouleaux de travail pour obtenir une déformation élastique-plastique continue. Ce processus permet de donner aux tôles des formes prédéterminées telles que des cylindres, des arcs et des pièces de précision.

Les cintreuses de tôles trouvent de nombreuses applications dans divers secteurs, notamment la fabrication de chaudières, la construction navale, la pétrochimie, les structures métalliques et les machines de formage de tôles.

En fonction de la configuration des rouleaux, les cintreuses de plaques sont classées en trois types : à deux rouleaux, à trois rouleaux et à quatre rouleaux, chacun offrant des caractéristiques et des capacités opérationnelles distinctes.

Par rapport aux modèles traditionnels à deux rouleaux, les cintreuses de plaques à quatre rouleaux offrent plusieurs avantages, notamment un meilleur centrage de la pièce, une réduction des bords droits résiduels, une meilleure précision des profils circulaires et une efficacité de production accrue.

En outre, les cintreuses de plaques à quatre rouleaux peuvent effectuer le pré-pliage de l'extrémité de la plaque et le laminage continu de la pièce sans avoir à la retourner, ce qui les rend de plus en plus utiles dans les opérations de formage de tôles avancées.

La machine comprend généralement un rouleau supérieur, un rouleau inférieur et deux rouleaux latéraux (avant et arrière). Le cylindre supérieur tourne à une position fixe, alimentant la plaque d'acier par friction. Les processus de serrage, de pré-pliage et de laminage sont contrôlés en ajustant précisément les positions du cylindre inférieur et des deux cylindres latéraux.

Pour optimiser la précision du laminage, il est essentiel de déterminer les positions exactes du cylindre inférieur et des cylindres latéraux. Traditionnellement, les opérateurs s'appuient sur leur expérience et sur des ajustements itératifs pour contrôler ces composants, en surveillant la précision du laminage par des comparaisons continues et des vérifications de modèles. Cette approche se traduit souvent par une précision et une efficacité sous-optimales.

Cet article présente une nouvelle formule de calcul du rayon de courbure du retour élastique basée sur la théorie de la récupération élastique et étudie les exigences de positionnement optimal des cylindres inférieurs et latéraux pendant le processus de laminage des tôles d'acier. Un modèle mathématique complet est établi pour calculer les positions précises de ces composants pendant les opérations d'alignement, de pré-pliage et de pliage.

L'étude détermine avec précision les déplacements requis du cylindre inférieur et des cylindres latéraux avant et arrière tout au long du processus de laminage des tôles d'acier, fournissant ainsi des données d'alimentation précises pour les systèmes de contrôle numérique. Des essais de production ont permis de vérifier la cohérence de cette méthode avec des applications pratiques, démontrant des améliorations significatives de la précision du laminage et de l'efficacité opérationnelle.

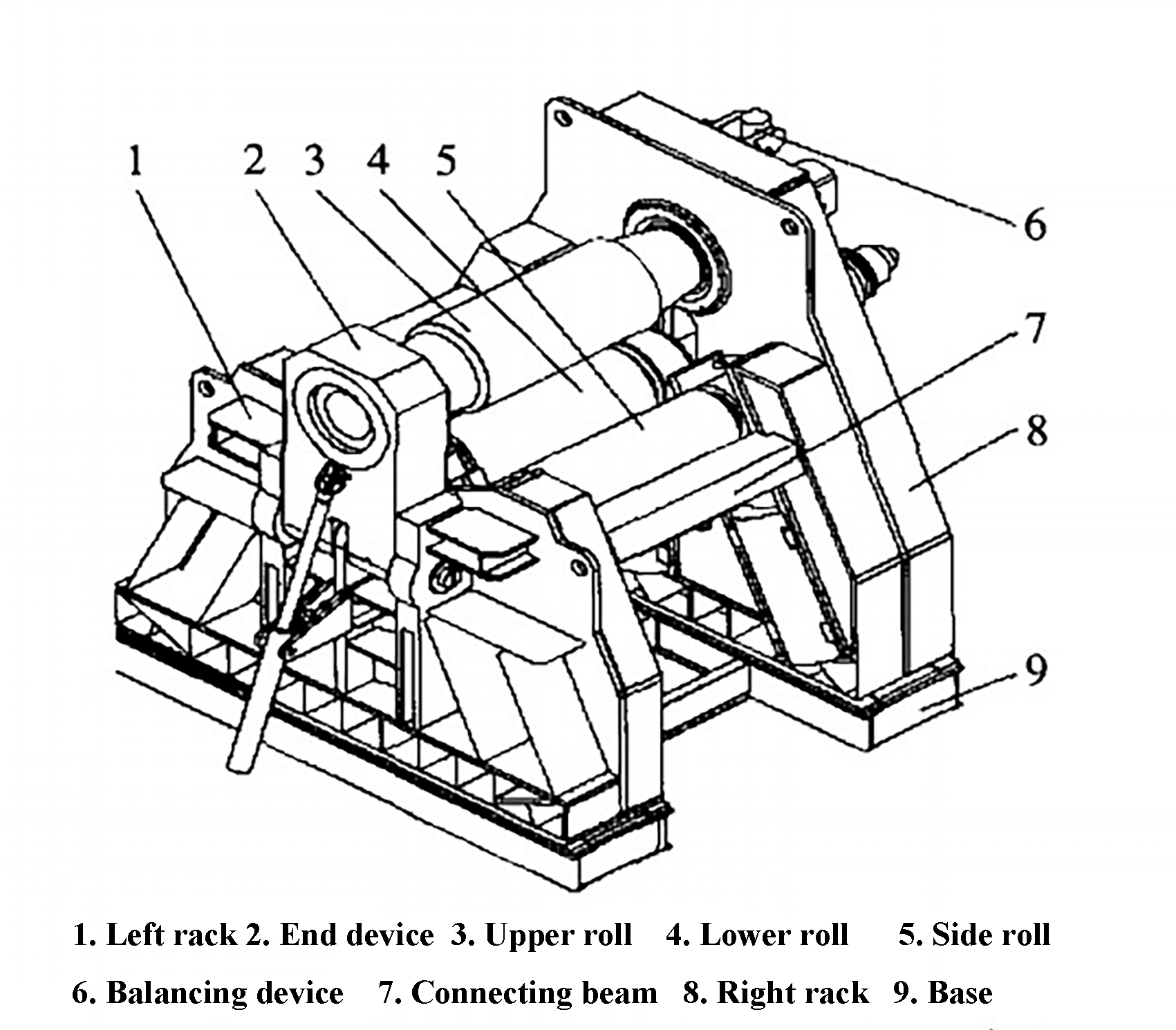

La cintreuse de plaques à quatre rouleaux comprend plusieurs composants essentiels, chacun contribuant à son fonctionnement précis et efficace. Il s'agit notamment de l'ensemble des rouleaux supérieurs et inférieurs, des mécanismes de rouleaux latéraux, du système de renversement, des crémaillères basses et hautes, de la structure de base et de l'unité de puissance hydraulique.

Le rouleau supérieur est l'élément moteur principal, alimenté par un servomoteur de haute précision via un système de transmission optimisé. Sa position reste fixe pendant le fonctionnement, ce qui garantit une application constante de la force. Les cylindres inférieurs et latéraux agissent comme des composants entraînés, leur rotation étant facilitée par l'engagement par friction avec la plaque d'acier en cours de formage.

Le rouleau inférieur est monté dans un siège de roulement spécialement conçu, qui permet un réglage vertical dans une rainure de guidage coulissante usinée avec précision et intégrée au châssis. Cette caractéristique permet à la machine de s'adapter à une large gamme d'épaisseurs de tôles, améliorant ainsi sa polyvalence dans divers scénarios de fabrication.

Les rouleaux latéraux sont installés dans des sièges de roulement dédiés, essentiels pour maintenir un alignement et une distribution de la pression corrects pendant le processus de cintrage. Pour obtenir la courbure cylindrique souhaitée avec une grande précision, les sièges de roulement des rouleaux latéraux sont conçus pour se déplacer le long d'une trajectoire inclinée à l'intérieur de leurs rainures de guidage respectives. Ce mouvement incliné, réglé à un angle spécifique par rapport à l'axe vertical, permet un réglage fin du rayon de cintrage et garantit une courbure uniforme sur toute la longueur de la pièce.

L'adaptabilité de la machine est encore renforcée par ses mécanismes de retournement et de remise à zéro des cylindres inférieurs, latéraux et supérieurs, commandés par des vérins hydrauliques. Cette caractéristique facilite le chargement, le déchargement et le réglage des pièces à usiner, ce qui améliore considérablement l'efficacité opérationnelle et réduit les temps de cycle.

La figure 1 fournit une représentation visuelle complète de la structure générale de l'équipement, illustrant l'interaction complexe entre ses différents composants et systèmes. Cette approche intégrée de la conception garantit des performances, une précision et une fiabilité optimales dans les opérations de formage des métaux.

Le processus de laminage des tôles d'acier se compose généralement de six étapes, à savoir la préparation, l'alimentation, le pré-pliage, le pré-pliage sur l'autre face, le formage par laminage et la correction de l'arc. Ce processus est illustré à la figure 2.

1.2.1 Préparation et alimentation

Le rouleau inférieur est soulevé jusqu'à une position où la distance entre la ligne génératrice supérieure et la ligne génératrice inférieure du rouleau supérieur est légèrement supérieure à l'épaisseur de la pièce.

Le rouleau latéral arrière est soulevé jusqu'à une position où la génératrice supérieure et la génératrice supérieure du rouleau inférieur sont dans le même plan horizontal, puis le rouleau latéral avant est soulevé jusqu'à une position où sa ligne centrale est située entre les rouleaux supérieur et inférieur (comme le montre la figure 2a).

La pièce est introduite horizontalement entre les rouleaux supérieur et inférieur, l'extrémité avant étant appuyée contre le rouleau avant. Le rouleau inférieur est ensuite soulevé pour serrer la plaque d'acier (comme le montre la figure 2b).

Une fois ces étapes franchies, le processus de préparation et d'alimentation est terminé.

1.2.2 Pré-cintrage

Le rouleau du côté avant est ramené à sa position initiale et le rouleau du côté arrière est élevé à la hauteur du processus pour la courbure de pré-pliage de la plaque d'acier (comme le montre la figure 2c).

Le rouleau supérieur tourne dans le sens inverse des aiguilles d'une montre pour faire avancer la plaque d'acier. Lorsque l'extrémité de la plaque d'acier atteint la moitié de la distance entre les deux rouleaux, elle doit être mesurée pour s'assurer qu'elle atteint la courbure requise.

Le processus de prépliage de l'autre extrémité est similaire à celui décrit ci-dessus.

1.2.3 Cintrage des rouleaux

Le rouleau latéral avant est relevé à la hauteur du processus correspondant à la courbure requise, tandis que le rouleau latéral arrière est abaissé de manière à ce que les rouleaux latéraux avant et arrière soient au même niveau.

Le rouleau supérieur tourne dans le sens inverse des aiguilles d'une montre pour entraîner le mouvement de la plaque d'acier vers l'avant, ce qui provoque sa courbure. Dans le même temps, la courbure de la plaque d'acier en saillie est mesurée à l'aide d'un gabarit, et la hauteur du processus est ajustée si nécessaire pour obtenir le radian souhaité (comme le montre la figure 2d).

Le processus de correction de l'arc est similaire à celui du rouleau processus de pliage.

Actuellement, la majorité des bobines sont produites par laminage à froid. Le phénomène de retour élastique est assez prononcé dans ce processus, de sorte qu'une quantité adéquate de surenroulement est nécessaire pour le compenser.

En règle générale, le rayon du retour élastique doit être inférieur au rayon souhaité des pièces (prérayon de courbure).

Sur la base de la mécanique élasto-plastique, le retour élastique en transformation de la tôle est influencée par des facteurs tels que le module d'élasticité, le module d'élasticité renforcé, la limite d'élasticité, le rayon de pré-enroulement et l'épaisseur de la tôle.

Par dérivation théorique, la formule de calcul du rayon de courbure avant récupération peut être déterminée comme suit :

Dans la formule :

L'analyse de la laminage de tôles d'acier révèle que la position du cylindre supérieur reste inchangée pendant le laminage et que le laminage s'effectue principalement par le mouvement vertical du cylindre inférieur et l'alimentation angulaire des deux cylindres latéraux.

Par conséquent, le laminage précis de la plaque d'acier peut être obtenu en contrôlant précisément la position de chaque rouleau au cours du processus.

Les paragraphes suivants se concentrent sur la modélisation mathématique et le calcul des positions du rouleau inférieur et des rouleaux latéraux au cours des processus clés tels que le mouvement vers l'avant, le pré-pliage et l'enroulement.

Le calcul prend en compte des facteurs tels que les paramètres géométriques de la machine à laminer, le matériau et l'épaisseur de la plaque d'acier laminée, et le rayon de laminage.

Les symboles suivants sont généralement utilisés pour calculer la formule de déplacement pour le cylindre arrière et les deux côtés de la cintreuse de plaques :

Au cours du processus d'alignement de la cintreuse de plaques, comme le montre la figure 2, le rouleau inférieur et les deux rouleaux latéraux subissent un déplacement correspondant. La position de chaque rouleau pendant le processus d'alignement est illustrée à la figure 3.

Le déplacement des deux rouleaux latéraux et du rouleau inférieur peut être calculé sur la base de la relation géométrique suivante :

Pendant le processus de pré-pliage de la cintreuse, comme le montre la figure 2, le cylindre inférieur et les cylindres avant et arrière subissent un déplacement correspondant.

Pour répondre aux exigences du processus de pré-pliage, la position de chaque rouleau pendant le pré-pliage gauche est illustrée à la figure 4. Pendant le pré-pliage à droite, les positions des rouleaux avant et arrière sont simplement échangées, tandis que la position du rouleau inférieur reste inchangée.

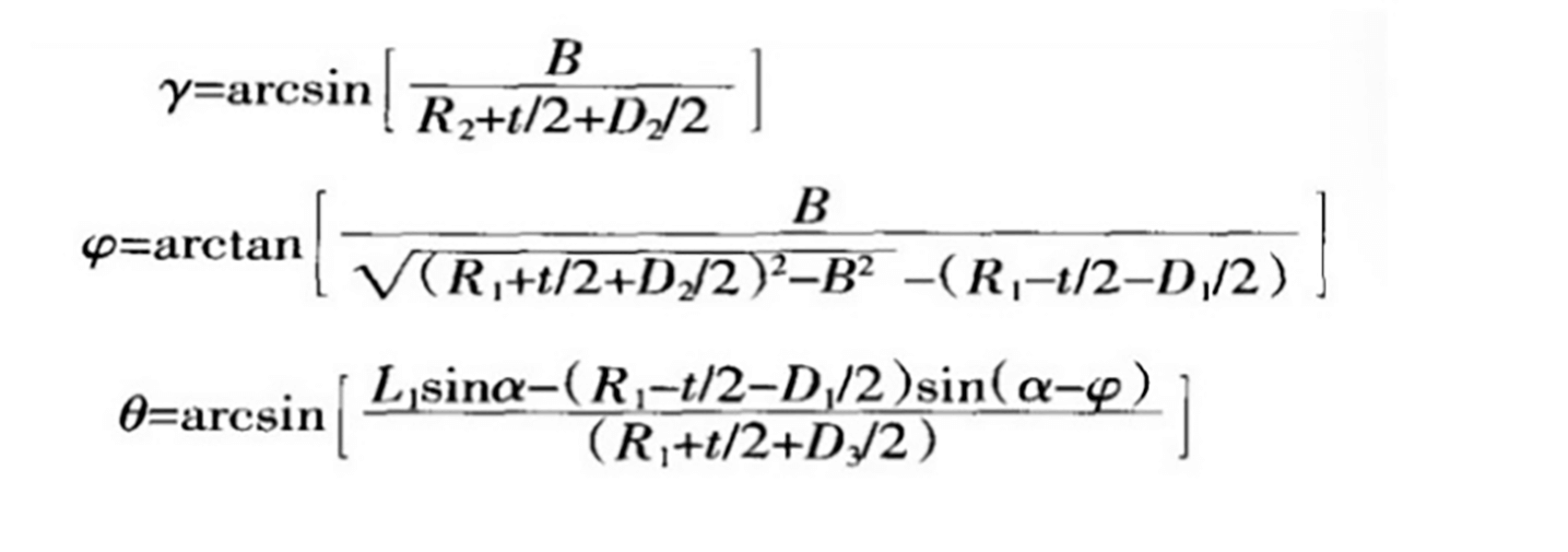

La valeur du paramètre géométrique B peut être calculée à l'aide de la formule de calcul pour la cintreuse de plaques asymétriques à trois rouleaux. Dans cet article, B est considéré comme égal à 2t.

Supposons que "O" soit le centre de courbure avant le retour élastique, "y" représente l'angle entre le centre du rouleau supérieur et la ligne centrale de cintrage "OO".1"et l'angle entre le centre de roulis inférieur et la ligne centrale de cintrage "OO2.”

L'angle "φ" représente l'angle entre la ligne "O1O2"entre le centre de roulis supérieur et le centre de roulis inférieur, et la ligne entre le centre de roulis supérieur et le centre de pliage.

L'angle "θ" représente l'angle entre la ligne "AO3"entre le centre de la cintreuse et le centre du rouleau latéral, et la ligne "OO3"entre le centre du rouleau latéral et le centre de pliage.

Sur la base de ces relations géométriques, la conclusion suivante peut être tirée :

Dans la formule, le paramètre géométrique B est la valeur du centre du rouleau inférieur O2 à OO1qui peut être calculée selon la formule de la machine à plier les plaques à trois rouleaux asymétriques.

Dans cet article, B = 2t, et les autres paramètres sont les mêmes que ci-dessus.

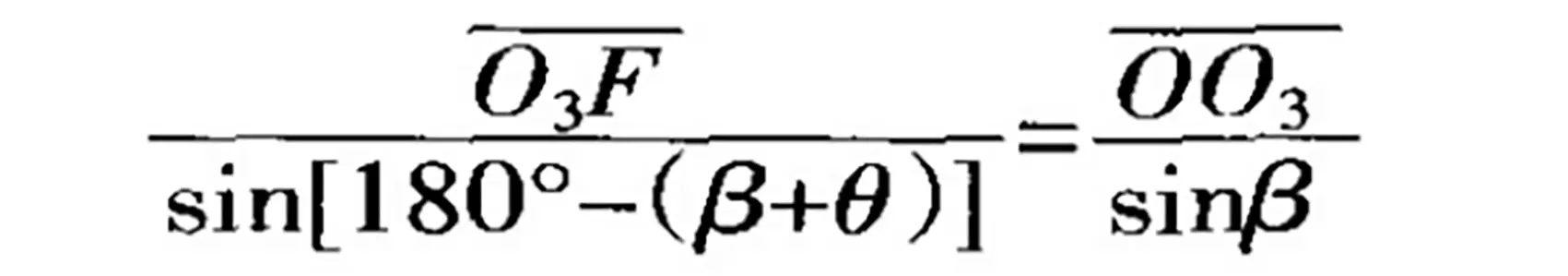

Supposons que F est l'intersection de OO2 et AO3et β est l'angle entre F et la ligne médiane des rouleaux supérieurs et inférieurs.

En △ AFO2selon le théorème du sinus :

Ainsi :

De même, dans △ AFO2:

Ainsi :

En △ AFO2:

Ainsi :

C'est-à-dire :

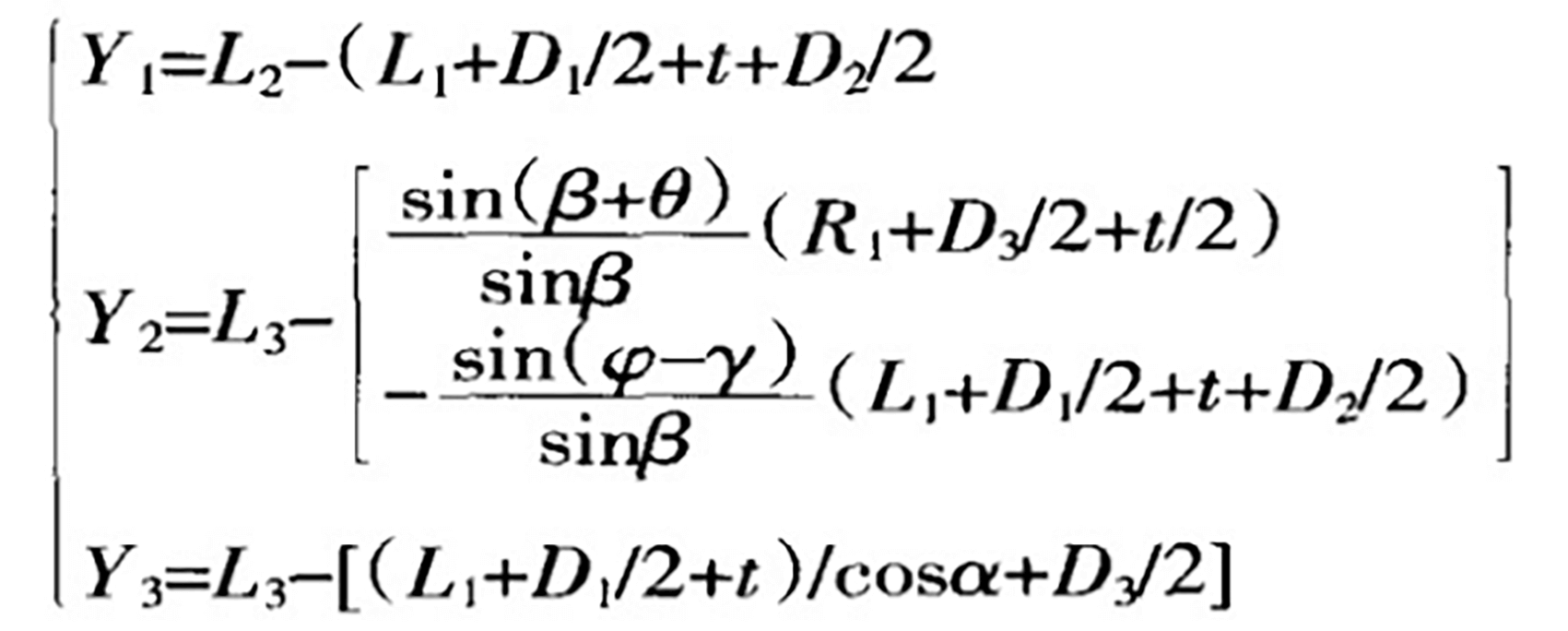

Par conséquent, le déplacement entre les deux rouleaux latéraux et le rouleau inférieur est le suivant :

Lorsque le côté droit est pré-courbé, Y1 reste inchangé, Y2 et Y3 peuvent être interchangés.

Dans le processus de pliage continu de la cintreuse de plaques illustrée à la figure 2, les deux cylindres latéraux sont positionnés symétriquement, et le cylindre inférieur ainsi que les cylindres latéraux avant et arrière ont des déplacements correspondants.

Pour répondre aux exigences du processus de pliage en continu, la position de chaque rouleau pendant le processus est indiquée dans la figure 5.

Selon la relation géométrique, en △OAO3d'après le théorème du sinus :

Ainsi :

Supposons que O soit le centre de courbure avant le retour élastique, que λ soit l'angle entre OO2 et OO3alors :

Dans △OAO3:

Ainsi :

Si Y1 reste inchangé, Y2=Y3=L3-OAO3Le déplacement des rouleaux des deux côtés et du rouleau inférieur est donc :

Une étude expérimentale a été menée sur une plaque de 1220 x 2500 mm. machine à rouleravec une plaque de 10 mm d'épaisseur en matériau Q235 et un rayon de laminage de 700 mm.

Les résultats de l'expérience ont montré qu'il y avait une erreur absolue de 4,8 mm entre le rayon du cercle réel et le rayon du cercle requis, ce qui se traduit par une erreur relative de 0,68%. Sur la base de ces résultats, il a été déterminé que la correction était suffisante pour répondre aux exigences de précision.

L'analyse des données d'essai issues des multiples tentatives d'ajustement du rayon de retour élastique a révélé que la principale cause d'erreur était l'hypothèse selon laquelle la plaque subissait une flexion pure lors du calcul du rayon de retour élastique, sans tenir compte de l'impact de la force d'extrusion et du frottement.

Cependant, l'analyse technique a montré que le calcul du déplacement était précis et répondait aux exigences du processus.

Cet article présente une analyse du processus de laminage d'une machine à quatre cylindres. machine à laminer les plaques. En combinant la formule de calcul du rayon de retour élastique avec des méthodes mathématiques et mécaniques, l'article analyse la position de chaque rouleau pendant le processus de travail de la machine.

Les résultats des calculs ont été testés sur une cintreuse de plaques à quatre rouleaux.

Les résultats de l'expérience ont montré que cette méthode permet de réduire considérablement le nombre d'essais et d'améliorer la précision et l'efficacité du processus de laminage.