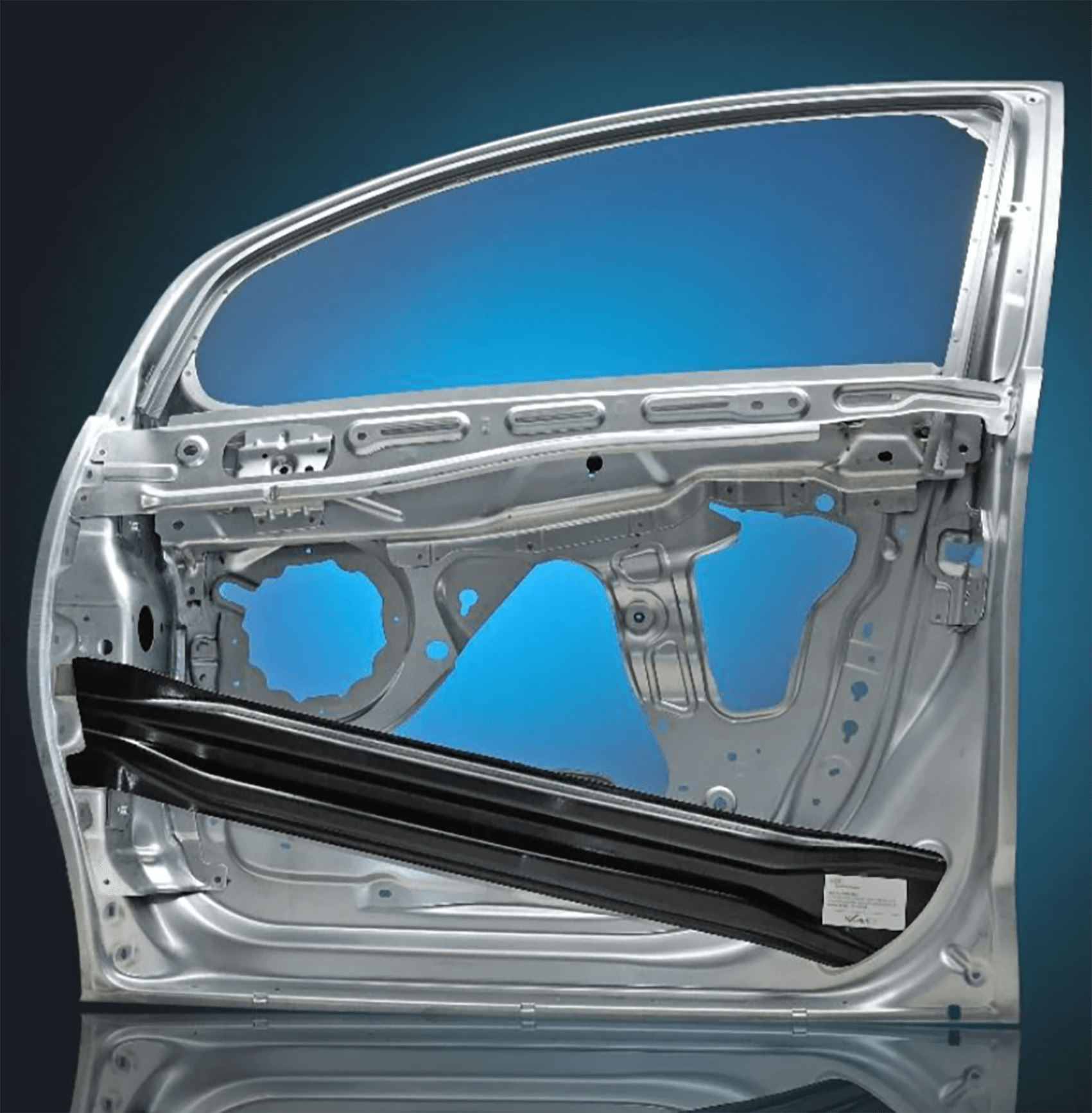

Il a été démontré à l'aide d'exemples que le métal et le plastique peuvent être efficacement "reliés" par soudage au laser. Il convient de noter que le terme "soudé" n'est pas tout à fait exact et devrait être remplacé par "connecté". Comme le montre la figure 1, la portière de la voiture est renforcée par de la fibre de verre. Fig. 1 Porte de voiture renforcée avec [...]

Des exemples ont démontré que le métal et le plastique peuvent être efficacement "connectés" grâce au soudage au laser.

Il convient de noter que le terme "soudé" n'est pas tout à fait exact et devrait être remplacé par "connecté".

Comme le montre la figure 1, la porte de la voiture est renforcée par de la fibre de verre.

Fig. 1 Porte de voiture renforcée avec de la fibre de verre plastique

L'industrie automobile mettant de plus en plus l'accent sur l'allègement des véhicules, il existe un besoin croissant de connexions efficaces entre les composants en métal et en plastique, en particulier ceux qui contiennent des fibres de carbone ou de verre renforcées.

Pour répondre aux exigences des chaînes de montage rapides de l'industrie automobile, une solution est nécessaire pour réaliser des connexions rapides, fiables et automatisées entre ces matériaux.

Voici trois des méthodes les plus couramment utilisées pour assembler des pièces composites et métalliques dans l'industrie : [énumérer les méthodes].

Parmi celles-ci, la technologie de connexion basée sur le laser est l'avancée la plus récente. Cependant, malgré son potentiel, cette technologie doit encore relever plusieurs défis, notamment en ce qui concerne l'efficacité, la résistance des joints et le vieillissement. Cet article propose un examen approfondi de ces défis.

(1) Raccordement mécanique : Cette méthode est rapide, économique et permet d'obtenir une connexion stable. Cependant, la création de trous dans le matériau composite peut perturber la distribution des fibres et affaiblir la résistance globale du composite. En outre, l'utilisation de connecteurs tels que des vis ajoute du poids à l'assemblage.

(2) Collage : Il existe une grande variété d'adhésifs pour assembler différents matériaux. Cependant, la surface doit être traitée au préalable, le processus de collage prend plus de temps, il faut utiliser de la colle, ce qui augmente le coût global de la connexion.

(3) Connexion laser : La connexion laser est rapide, fiable et fournit une connexion solide sans nécessiter de matériaux auxiliaires. Toutefois, elle est actuellement limitée à l'utilisation de thermoplastiques.

Le processus d'assemblage au laser de pièces thermoplastiques et métalliques se déroule en deux étapes.

Dans un premier temps, une microstructure est formée à la surface des pièces métalliques par traitement au laser. Cette opération est généralement réalisée à l'aide d'un laser à fibre de 1 kW.

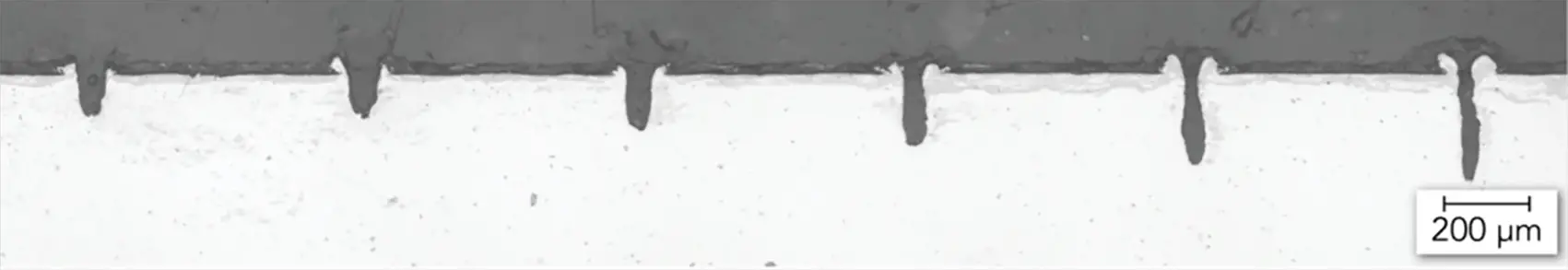

Le laser balaie la surface et crée un motif régulier de rainures et de contre-dépouilles (comme le montre la figure 2).

Fig. 2 Processus de collage au laser du plastique et du métal

La densité de puissance élevée du faisceau laser provoque une fusion partielle et une évaporation du métal pendant l'ablation. Le métal en fusion est expulsé par évaporation à haute pression et se solidifie au bord des rainures pour former la structure en contre-dépouille.

Pour augmenter l'adhérence du plastique sur cette surface, le nombre et la densité des rainures peuvent être augmentés, comme le montre la figure 3.

Fig. 3 Plusieurs balayages du faisceau laser pour obtenir une bonne forme de rainure

Une autre méthode consiste à utiliser un laser spécial à impulsion ultra-courte (USP) pour créer une surface spongieuse avec des protubérances coniques. Cette technique peut être appliquée à l'acier, à l'aluminium, au silicium et à l'acier inoxydable. titane Le laser USP permet d'obtenir une meilleure adhérence des surfaces plastiques par rapport aux surfaces traitées avec des lasers à fibre. La seule difficulté réside dans le fait que le laser USP fonctionne à une vitesse plus lente.

Lors de la deuxième étape, le plastique est chauffé jusqu'à ce qu'il fonde, puis pressé sur la surface métallique. Après refroidissement, le plastique est solidement collé au métal.

Il existe plusieurs méthodes pour chauffer les plastiques, comme l'utilisation d'une plaque chauffante, d'un rayonnement infrarouge ou d'autres procédés pour chauffer directement le plastique, ou le chauffage des pièces métalliques et leur pression sur le plastique froid, ce qui fait fondre le plastique et le fait s'écouler dans de petites structures par conduction de la chaleur.

La première étape du micro-usinage laser est rapide et sans contact, ce qui la rend idéale pour l'intégration dans les processus de production existants et la production de masse.

Dans les applications pratiques, la jonction entre le métal et le plastique est soumise à des charges. Quelle est la pression maximale que ce type d'assemblage composite peut supporter et où se produit la rupture ?

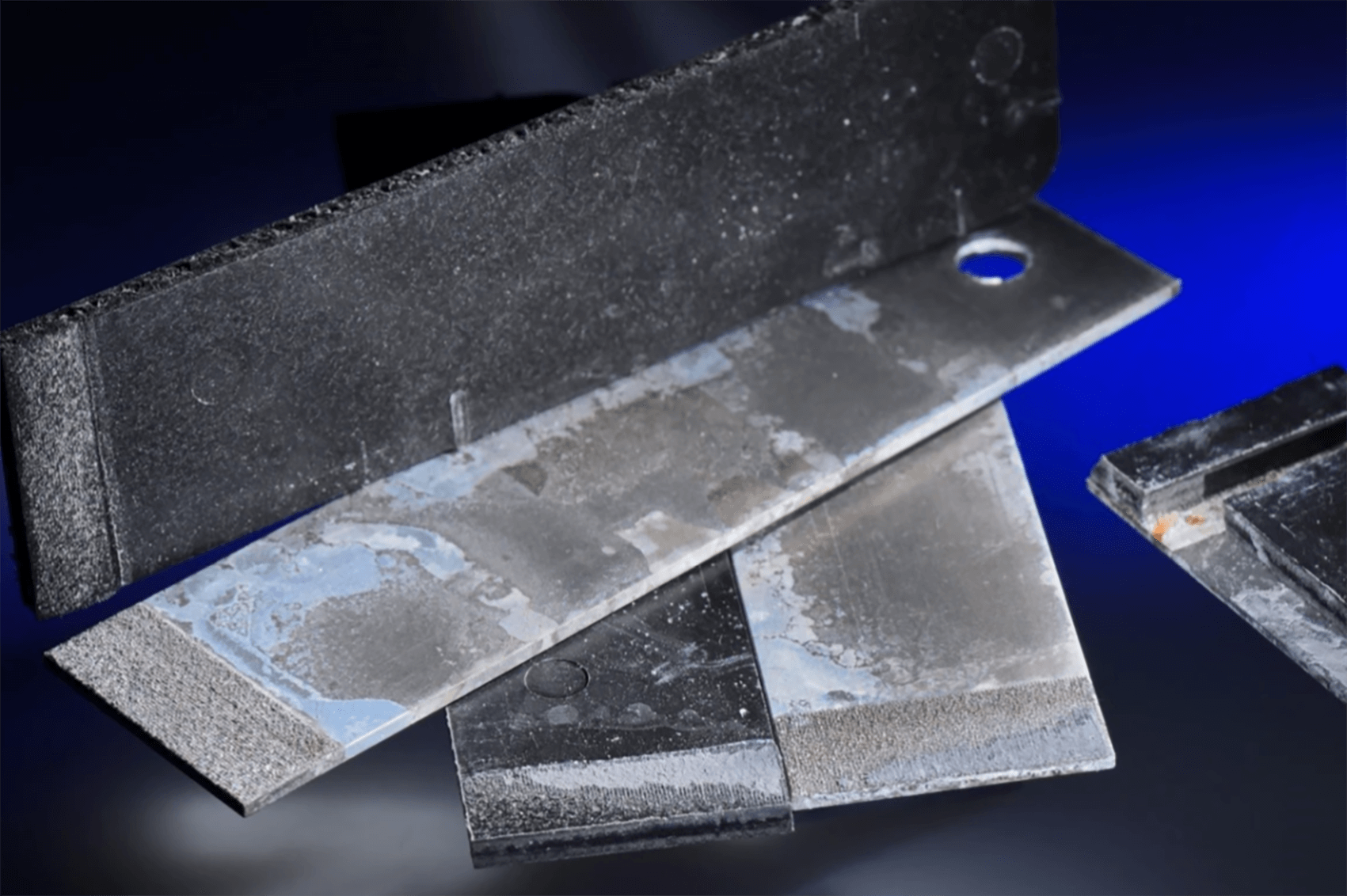

L'Institut de recherche en technologie laser de Hoff, en Allemagne, a réalisé une série de tests de résistance sur différents matériaux pour répondre à ces questions (figure 4).

L'un des contenus du test est le suivant :

Fig. 4 Surface de rupture d'un joint métallique et plastique après un essai de corrosion

Un laser à fibre monomode de 1 kW est utilisé pour microtraiter la surface métallique, avec un diamètre de spot d'environ 40 micromètres. Le laser produit une structure de rainure en contre-dépouille reproductible sur la surface du métal. Le plastique est chauffé à l'aide d'un laser à semi-conducteur d'une puissance nominale de 3 kW, avec un spot de 7,5 mm x 25 mm. Les deux pièces sont serrées avec une pression de 0,3 MPa.

Les résultats des tests sont les suivants :

Des essais destructifs ont été effectués sur 5 échantillons de chacun des deux types susmentionnés.

Pour la connexion entre l'acier inoxydable et le PP avec la fibre de verre, un test de résistance au cisaillement a été effectué. Les résultats sont les suivants :

Pour la connexion entre l'acier inoxydable et le PP, un test de résistance à la traction a été effectué. Les résultats sont les suivants :

Il est évident qu'une distribution dense des rainures améliore la solidité de la connexion. Toutefois, il convient de noter qu'une répartition dense des rainures augmente également le temps de micro-usinage.

Une expérience similaire a également été menée sur une feuille de magnésium.

Tous les tests ont démontré que la technologie de collage au laser crée une connexion solide et fiable entre les composants en métal et en plastique.

La résistance des produits automobiles aux effets du changement climatique et à la corrosion est une autre préoccupation importante. Pour répondre à cette question, des experts de l'Institut de technologie laser de Hoff en Allemagne ont effectué plusieurs tests.

Dans l'expérience, divers métaux (acier et aluminium) et plastiques (PP avec fibre de verre 30% et PP avec talc 40%) ont été connectés à l'aide de la technologie laser. La norme VW PV 1200 a été utilisée pour le test de changement climatique, avec des températures allant de 80℃ à 40℃.

Chaque cycle d'essai a duré 12 heures et a été répété deux fois, 10 fois et 30 fois, respectivement. La résistance au cisaillement destructif des échantillons a été testée avant et après chaque cycle. Les résultats ont montré que tous les échantillons avaient une résistance au cisaillement comprise entre 8 et 15 MPa.

Une observation intéressante a été faite au cours du test : après 30 cycles, tous les échantillons de PP remplis de talc présentaient des fissures en dehors de la zone de connexion au cours du test de résistance, ce qui indique que le joint était plus résistant que le matériau PP en vrac.

Un résultat similaire a été obtenu lors du test de résistance à la corrosion, qui a été réalisé conformément à la norme VDA 621-415 pendant 7 jours, y compris dans des conditions de brouillard salin et d'humidité élevée. Avant le test, tous les échantillons avaient une résistance au cisaillement de 8-5 MPa. Après l'essai de corrosion, l'essai de cisaillement a montré que tous les échantillons de PP contenant du talc présentaient des fissures en dehors de la zone de connexion, tandis que l'échantillon de PP contenant de la fibre de verre s'est rompu au niveau de la zone de jonction, mais sa résistance était plus élevée qu'avant l'essai.

La corrosion a été observée dans l'acier inoxydable, en particulier dans sa microstructure, et la zone de collage au laser a montré une pénétration évidente de la corrosion, mais n'a pas eu d'effet significatif sur la force de collage. Des signes de corrosion ont également été observés dans la microstructure à l'extérieur de la zone de jonction, mais pas à l'intérieur de celle-ci.

On peut donc en conclure que la microstructure ne doit pas être exposée à des environnements ouverts.

La technique d'assemblage du métal et du plastique à l'aide de la technologie laser a été testée et il a été démontré qu'elle permettait de réaliser des assemblages solides et fiables. Les résultats des tests climatiques et de corrosion n'ont pas montré d'impact sur la résistance de l'assemblage. Après avoir subi un vieillissement, les échantillons ont montré que les fractures se produisaient dans le corps en plastique, plutôt qu'au point de connexion.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.