Pourquoi l'acier au carbone est-il l'épine dorsale d'innombrables applications industrielles ? Dans cet article, nous allons explorer les propriétés fondamentales et les classifications de l'acier au carbone, ses impuretés et le rôle crucial qu'il joue dans l'ingénierie. Vous comprendrez comment les différents types d'acier au carbone sont adaptés à des utilisations spécifiques et pourquoi leurs caractéristiques uniques les rendent indispensables dans les secteurs de la construction, de la fabrication et autres. Plongez dans l'essentiel et découvrez ce qui fait de l'acier au carbone un matériau essentiel dans l'ingénierie moderne.

Les éléments d'alliage sont des éléments chimiques qui sont spécifiquement ajoutés à l'acier pour garantir les propriétés structurelles, physiques, chimiques et mécaniques souhaitées.

Les impuretés sont des éléments chimiques introduits au cours du processus de fusion par les matières premières ou les méthodes de fusion.

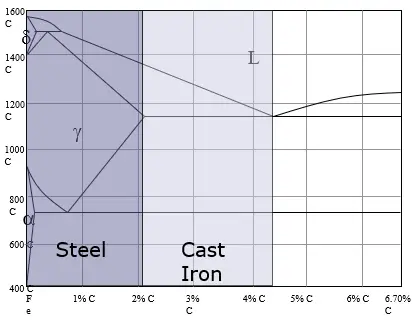

L'acier au carbone est un alliage fer-carbone dont la teneur en carbone est comprise entre 0,0218% et 2,11%.

L'acier allié est un acier auquel on a ajouté une certaine quantité de éléments d'alliage à base d'acier au carbone.

Faible acier allié se réfère généralement à l'acier dont la teneur totale en éléments d'alliage est inférieure ou égale à 5%.

L'acier moyennement allié fait généralement référence à l'acier dont la teneur totale en éléments d'alliage se situe entre 5% et 10%.

L'acier fortement allié désigne généralement l'acier dont la teneur totale en éléments d'alliage est supérieure à 10%.

L'acier microallié est un acier dont la teneur en éléments d'alliage (tels que V, Nb, Ti, Zr, B) est inférieure ou égale à 0,1%, ce qui peut affecter de manière significative la structure et les propriétés.

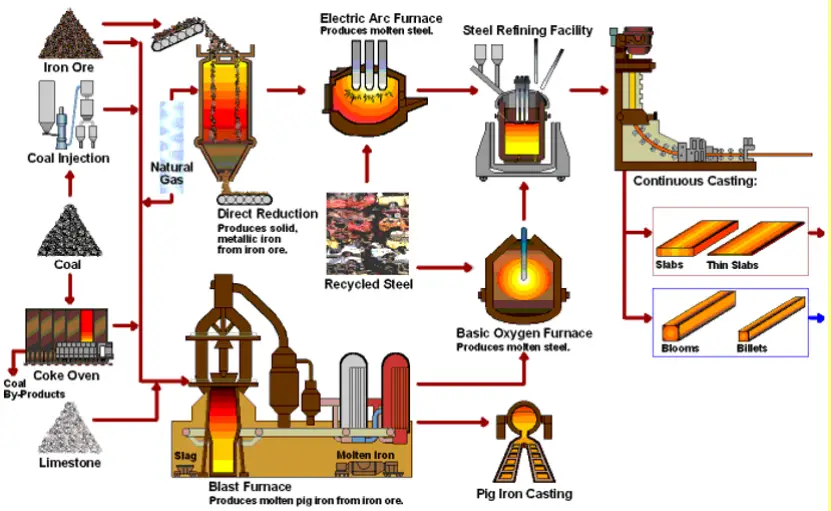

Ligne d'élaboration de l'acier

Le manganèse (Mn) pénètre dans l'acier au cours de la fabrication de l'acier par l'intermédiaire des désoxydants ou de la fonte brute résiduelle. Dans l'acier au carbone, la teneur en Mn est généralement inférieure à 0,8%. Il peut se dissoudre dans l'acier et former des inclusions à point de fusion élevé MNS (1600°C).

Les inclusions de MnS ont une certaine plasticité à haute température et ne provoquent pas de fragilisation à chaud de l'acier. Après traitement, le sulfure de manganèse est distribué sous forme de bande dans le sens du laminage.

La teneur en silicium (Si) de l'acier est généralement inférieure à 0,5%. Il peut également se dissoudre dans l'acier et former des inclusions de SiO.

Bien que le Mn et le Si soient des impuretés bénéfiques, la présence d'inclusions de MnS et de SiO peut réduire l'efficacité du système. résistance à la fatigueL'acier est un matériau de base pour la construction, la plasticité et la ténacité de l'acier.

S : La solubilité de S dans le fer solide est très faible. Lorsque le S et le Fe se combinent, ils peuvent former du FeS, ce qui facilite la formation d'un eutectique à bas point de fusion. Cela peut entraîner une fragilisation thermique et une fissuration.

P : Bien qu'il soit soluble dans l'α-fer, la présence de phosphore réduit considérablement la ténacité de l'acier, en particulier à basse température, ce qui est connu sous le nom de fragilisation à froid. Cependant, le phosphore peut améliorer la résistance à la corrosion de l'acier dans l'atmosphère.

S et P sont considérés comme des impuretés nocives dans l'acier. Néanmoins, elles peuvent améliorer l'usinabilité de l'acier.

N : L'acier contenant de l'azote sursaturé précipite des nitrures après déformation à froid, par un processus connu sous le nom de vieillissement mécanique ou de vieillissement par déformation.

En outre, N peut former des nitrures stables avec des éléments tels que le vanadium, titaneet le chrome, ce qui peut conduire à un affinement du grain et à un renforcement de la précipitation.

H : L'effet combiné de contrainte résiduelle et l'hydrogène peuvent provoquer la fragilisation de l'acier, ce qui peut entraîner la rupture du matériau.

O : L'acier peut former des composés silicatés tels que 2MnO - SiO2, MnO - SiO, ou des oxydes composites tels que MgO - Al2O3, MnO - Al2O3.

N, H et O sont considérés comme des impuretés nuisibles dans l'acier.

1) Classification selon le Fe Fe3Diagramme de phase C

2) Classification selon la teneur en carbone de l'acier

(1) Acier au carbone ordinaire :

WS ≤ 0,05%, WP ≤ 0,045%.

(2) Acier au carbone de haute qualité :

wS≤0.035%,wP≤0.035%

(3) Acier au carbone de haute qualité :

wS≤0.02%,wP≤0.03%

(4) Acier au carbone de qualité supérieure :

wS≤0.015%,wP≤0.025%

(1) Acier de construction au carbone :

L'acier de construction au carbone est principalement utilisé dans divers éléments d'ingénierie, notamment les ponts, les navires, les éléments de construction, etc. Il peut également être utilisé pour des pièces moins critiques.

(2) Acier de construction au carbone de haute qualité :

L'acier de construction au carbone de haute qualité est principalement utilisé dans la fabrication de diverses pièces de machines, telles que les arbres, les engrenages, les ressorts, les bielles, etc.

(3) Acier à outils au carbone :

L'acier à outils au carbone est principalement utilisé dans la fabrication de divers outils, tels que les outils de coupe, les moules, outils de mesure, etc.

(4) Acier au carbone moulé pour l'ingénierie générale :

L'acier au carbone moulé pour l'ingénierie générale est principalement utilisé pour la fabrication de pièces de forme complexe qui nécessitent une certaine résistance, plasticité et ténacité.

(1) L'acier annelé est un acier dont la désoxydation est incomplète, avec un code F.

(2) L'acier tué fait référence à l'acier complètement désoxydé, avec un code nommé Z.

(3) L'acier semi-détruit désigne l'acier dont le degré de désoxydation se situe entre l'acier de bordure et l'acier détruit, avec un code B.

(4) L'acier spécial tué désigne l'acier à désoxydation spéciale, dont le code est TZ.

a. Il est principalement utilisé pour les ouvrages d'art généraux et les parties communes.

Il est généralement laminé en plaques d'acier, en bandes d'acier, en tubes d'acier, en fil machine, en aciers profilés, en barres d'acier ou en divers profils (acier rond, acier carré), Poutre en I), qui peuvent être utilisés pour le soudage, le rivetage, le boulonnage et d'autres pièces structurelles.

Il est largement utilisé (plus de 70% de la production totale d'acier).

b. Le refroidissement à l'air après le laminage à chaud est l'état d'approvisionnement habituel de ce type d'acier.

Les utilisateurs n'ont généralement pas besoin d'effectuer un traitement thermique, mais l'utilisent directement.

wC =0.06%~0.38%.

Lorsque le grade de qualité est "A" et "B", la composition chimique peut être ajustée de manière appropriée en fonction des exigences du demandeur sous la garantie des propriétés mécaniques.

c. Désignation des aciers de construction ordinaires au carbone

Il est composé de lettres (Q) représentant la limite de rendement, la valeur de la limite de rendement, les symboles du grade de qualité (A, B, C, D) et les symboles de la méthode de désoxydation (F, b, Z, TZ) dans l'ordre.

La valeur de la limite d'élasticité est divisée en cinq catégories de résistance : 195, 215, 235, 255 et 275 ;

Le symbole de qualité fait référence au symbole de qualité utilisé uniquement pour ce type d'acier, qui est également divisé en fonction du nombre d'impuretés S et P. Les quatre symboles A, B, C et D représentent quatre qualités, parmi lesquelles :

Parmi elles, la qualité la plus élevée est la qualité D, qui correspond à la qualité supérieure de l'acier de construction au carbone. Les nuances A, B et C appartiennent toutes à la gamme des nuances ordinaires.

Le symbole de la méthode de désoxydation peut être omis sur les nuances d'acier tué et d'acier spécial tué.

d. Marque, performance et application typiques

Q195, Q215:

La teneur en carbone est très faible et la résistance n'est pas élevée, mais la plasticité, la ténacité et les performances de soudage sont bonnes.

Il est souvent utilisé pour les pièces à faible résistance, telles que les clous, les fils de fer, les fenêtres en acier et diverses plaques minces.

Q235A, Q255A:

Il est utilisé pour les tiges de traction, les petits arbres, les chaînes, etc. dans les machines et outils agricoles.

Il est également utilisé pour le renforcement des bâtiments, tôle d'acieracier profilé, etc ;

Q235B, Q255B:

Il est utilisé comme pièces structurelles soudées répondant à des exigences de qualité élevées dans les projets de construction, et comme arbres rotatifs généraux, crochets, cadres de bicyclettes, etc. dans les machines ;

Q235C, Q235D:

La qualité est bonne, et il peut être utilisé comme pièces structurelles de soudage importantes et comme pièces de machines.

Q255, Q275:

La résistance est élevée. Le Q275 est un acier à moyenne teneur en carbone qui peut être utilisé pour fabriquer des embrayages à friction, des courroies de frein en acier, etc.

(1) Pour les pièces mécaniques importantes, les propriétés mécaniques des pièces peuvent être ajustées par divers traitements thermiques.

(2) L'état d'alimentation peut être le refroidissement à l'air après le laminage à chaud, recuitLes données peuvent être modifiées, normalisées ou autres, en fonction des besoins de l'utilisateur.

(3) La marque est généralement représentée par deux chiffres.

Ces deux chiffres représentent dix mille fois la fraction massique moyenne du carbone dans l'acier, comme l'acier 20 et l'acier 45.

a. Trois catégories d'acier de construction au carbone de haute qualité sont des aciers cerclés, à savoir 08F, 10F et 15F.

L'acier semi-détruit est marqué d'un "b", et l'acier détruit n'est généralement pas marqué de symboles.

b. L'acier de construction au carbone de haute qualité est marqué d'un "A" après la marque, et l'acier de construction au carbone de qualité supérieure est marqué d'un "E".

c. Pour les aciers de construction au carbone spéciaux de haute qualité, un symbole représentant l'objectif du produit doit également être ajouté à la tête (ou à la queue) de la marque, comme par exemple l'acier à chaudière ayant une teneur moyenne en carbone de 0,2%, dont la marque est "20g", etc.

d. L'acier de construction au carbone de haute qualité est divisé en deux groupes : la teneur en manganèse ordinaire et la teneur en manganèse plus élevée, en fonction des différentes teneurs en manganèse.

Pour le groupe à forte teneur en manganèse, ajouter "Mn" à la fin de son numéro, par exemple 15Mn, 45Mn, etc.

e. Il existe 31 nuances d'acier de construction au carbone de haute qualité

Acier 08F : faible fraction massique de carbone, bonne plasticité et faible résistance.

Il peut être utilisé pour toutes sortes de déformations à froid. pièces de formage.

Acier 10~25 : il présente de bonnes propriétés de soudage et d'estampage à froid et peut être utilisé pour fabriquer des pièces standard, des manchons d'arbre, des conteneurs, etc.

Il peut également être utilisé pour fabriquer des pièces résistantes à l'usure et aux chocs avec une dureté de surface élevée et une grande résistance et ténacité à cœur.

Tels que les engrenages, les cames, les goupilles, les plaques de frottement, les clous de ciment, etc.

45 Acier à teneur moyenne en carbone : un traitement thermique approprié permet d'obtenir de bonnes propriétés mécaniques globales.

Il peut être utilisé pour des pièces mécaniques telles que arbre de transmissionbielle de moteur, engrenage de machine-outil, etc.

Acier de construction à haute teneur en carbone : après un traitement thermique approprié, il peut atteindre une limite élastique élevée, une limite d'élasticité, une ténacité et une résistance à l'usure suffisantes.

Il peut fabriquer des ressorts, des rails lourds, des rouleaux, des pelles, des câbles en acier, etc. avec de petits diamètres de fil.

Carbone de haute qualité nuances d'acier de constructionLes caractéristiques de performance et les applications

| Grade | Caractéristiques de performance | Exemples d'utilisation |

| 08F, 08, 10 | Bonne plasticité, ténacité et faible résistance | Tôles laminées à froid, bandes d'acier, fils d'acier, plaques d'acier, produits d'emboutissage, tels que coques, conteneurs, couvercles, douilles de balles, tableaux de bord, joints, rondelles, etc. |

| 15, 20, 25, 15Mn, 20Mn | Bonne plasticité et ténacité, avec un certain degré de résistance | Pièces porteuses ne nécessitant pas de traitement thermique, telles que boulons, écrous, barres de traction, brides, pièces cémentées pouvant être transformées en engrenages, arbres, cames, etc. |

| 30, 35, 40, 45, 50, 55, 30Mn, 40Mn, 50Mn | Bonne résistance, plasticité et ténacité | Elle produit principalement des pièces telles que des engrenages, des bielles et des arbres, parmi lesquels l'acier 40 et l'acier 45 sont largement utilisés. |

| 60, 65, 70, 60Mn, 65Mn | élasticité et limite d'élasticité élevées | Ils produisent souvent des pièces élastiques et faciles à user, comme les ressorts, rondelles élastiquesrouleaux, charrues, etc. |

(1) Il est principalement utilisé pour la fabrication de divers petits outils.

Il peut être trempé et revenu à basse température pour obtenir une dureté élevée et une grande résistance à l'usure.

Il peut être divisé en acier à outils au carbone de haute qualité et en acier à outils au carbone de haute qualité.

(2) La marque est généralement exprimée par le symbole "T" (préfixe phonétique chinois du carbone) plus mille fois la fraction de masse du carbone. Par exemple T10, T12, etc.

En général, l'acier à outils au carbone de haute qualité n'ajoute pas le symbole du grade de qualité, tandis que l'acier à outils au carbone de haute qualité ajoute le mot "a" après son numéro, comme T8A, T12, etc.

(3) La fraction massique de manganèse dans l'acier à outils au carbone contenant du manganèse peut être étendue à 0,6%.

À l'heure actuelle, Mn est marqué à la fin de la marque, comme T8Mn, T8MnA.

(4) Acier à outils au carbone typique

T7, T8 : adapté à la fabrication outils de coupe La dureté après trempe et revenu à basse température est de 48~54HRC (partie travaillante) ;

Acier T9, T10, T11 : il est utilisé pour fabriquer des outils de coupe nécessitant une dureté élevée et une résistance à l'usure due à de faibles impacts, tels que petits foretsLa dureté après trempe et revenu à basse température est de 60~62HRC.

L'acier T10A peut également être utilisé pour fabriquer des moules pour le travail à froid et des outils de mesure de forme simple et à faible charge de travail ;

Acier T12 et T13 : la dureté et la résistance à l'usure sont les plus élevées, mais la ténacité est la plus faible.

Il est utilisé pour fabriquer des outils de coupe qui ne supportent pas les chocs, tels que les limes, les pelles et les grattoirs. La dureté après trempe et revenu à basse température est de 62~65 HRC.

Le T12A peut également être utilisé pour la fabrication d'outils de mesure.

T7~t12 et T7A~T12A peuvent également être utilisés pour les moules en plastique de forme simple.

Nuance, caractéristiques de performance et application de l'acier à outils au carbone

| Grade | Caractéristiques de performance | Exemples d'utilisation |

| T7, T7A, T8, T8A, T8Mn | Bonne ténacité avec une certaine dureté | Outils pour le travail du bois, outils d'ajustage, tels que marteaux, ciseaux, moules, ciseaux, etc. Le T8Mn peut être utilisé pour fabriquer des outils de plus grande section. |

| T9, T9A, T10, T10A, T11, T11A | Dureté plus élevée et ténacité certaine | Outils à faible vitesse, tels que rabots, tarauds, matrices, lames de scie, pieds à coulisse, matrices et matrices d'étirage |

| T12, T12A, T13, T13A | Dureté élevée et faible ténacité | Les outils à faible vitesse qui ne sont pas soumis à des vibrations, tels que les limes, les grattoirs, les outils chirurgicaux et les perceuses. |

(1) Il est principalement utilisé pour les pièces brutes en fonte dont la plasticité n'est pas garantie et dont la forme est complexe, ce qui ne convient pas au forgeage.

Sa teneur en carbone est généralement inférieure à 0,65%.

(2) La marque est représentée par le symbole "ZG" (préfixe phonétique chinois de l'acier moulé) plus la valeur minimale de la limite d'élasticité - la valeur minimale de la résistance à la traction.

Par exemple, ZG340-640 fait référence à l'acier moulé avec limite d'élasticité pas moins de 340MPa et la résistance à la traction pas moins de 640MPa.

(3) Acier moulé au carbone typique

(4) Autres types d'acier Les pièces moulées comprennent

Pièces moulées en acier au carbone pour structures soudées

(GB/T7659-1987), comme le ZG230-450H ;

Pièces moulées en acier faiblement allié

(GB/T14408-1993), comme le ZGD535-720 ;

Pièces moulées en acier résistant à la chaleur

(GB/T8492-1987), comme ZG40Cr30Ni20 ;

Pièces moulées en acier inoxydable et en acier résistant aux acides

(GB2100-1980), comme ZG1Cr18Ni9Ti ;

Résistance moyenne et élevée pièces moulées en acier inoxydable (GB6967-1986), tels que ZG10Cr13Ni1Mo, etc.

Les matériaux constituent la base matérielle des machines. Les propriétés des matériaux métalliques sont la base principale de la construction des machines. sélection des matériaux.

Les propriétés des matériaux métalliques sont généralement divisées en performances de processus et performances de service.

La performance du processus fait référence aux propriétés des matériaux métalliques présentées dans diverses conditions de traitement, depuis la fusion jusqu'aux produits finis ; la performance du service fait référence aux propriétés des matériaux métalliques présentées par les pièces métalliques dans des conditions d'utilisation.

Les performances de service des matériaux métalliques déterminent leur champ d'utilisation. Les performances de service comprennent les propriétés physiques, chimiques et mécaniques.

(1) Densité

La densité d'un métal est la masse d'une unité de volume du métal, exprimée en kg/m3.

En fonction de leur densité, les matériaux métalliques peuvent être classés en métaux légers et métaux lourds. Les métaux dont la densité est inférieure à 4,5 g/cm3 sont appelés métaux légers, comme l'aluminium, le titane, etc.

(2) Point de fusion

La température à laquelle un métal passe de l'état solide à l'état liquide est appelée point de fusion, généralement exprimée en degrés Celsius (℃). Chaque métal a un point de fusion fixe. Par exemple, le point de fusion du plomb est de 323 ℃ et le point de fusion de l'aluminium est de 323 ℃. point de fusion de l'acier est de 1538 ℃. Le point de fusion est important pour l'affinage, le moulage, le soudage et la préparation des alliages.

Les métaux dont le point de fusion est inférieur à 1000 ℃ sont appelés métaux à bas point de fusion, ceux dont le point de fusion est compris entre 1000 et 2000 ℃ sont appelés métaux à point de fusion moyen, et ceux dont le point de fusion est supérieur à 2000 ℃ sont appelés métaux à haut point de fusion.

(3) Conductivité thermique

La capacité d'un matériau métallique La conductivité thermique est la capacité d'un matériau à conduire la chaleur. La qualité de la conductivité thermique des matériaux métalliques est généralement exprimée en termes de conductivité thermique (coefficient de conductivité thermique) λ.

Les métaux à forte conductivité thermique ont une bonne conductivité thermique. En général, les matériaux métalliques ont une meilleure conductivité thermique que les matériaux non métalliques. L'argent a la meilleure conductivité thermique de tous les métaux, suivi par cuivre et aluminium.

Les métaux ayant une bonne conductivité thermique ont également une bonne dissipation de la chaleur et peuvent être utilisés pour fabriquer des pièces dissipant la chaleur, comme les ailettes des radiateurs des réfrigérateurs et des climatiseurs.

(4) Dilatation thermique

Lorsqu'un matériau métallique est chauffé, son volume augmente et il se rétracte lorsqu'il est refroidi. Ce phénomène est appelé dilatation thermique. Différents métaux ont des propriétés de dilatation thermique différentes.

Dans la pratique, l'effet de la dilatation thermique doit parfois être pris en compte. Par exemple, certains outils de mesure de précision doivent être fabriqués dans des métaux à faible coefficient de dilatation ; la pose de rails, l'érection de ponts, la mesure de dimensions dans les processus d'usinage des métaux, etc.

(5) Conductivité électrique

La capacité d'un matériau métallique à conduire l'électricité est appelée conductivité électrique. Cependant, la conductivité électrique diffère d'un métal à l'autre. L'argent a la meilleure conductivité électrique de tous les métaux, suivi du cuivre et de l'aluminium.

Dans l'industrie, le cuivre et l'aluminium sont utilisés comme matériaux conducteurs. Les matériaux métalliques à haute résistance et à faible conductivité électrique, tels que les alliages fer-chrome, les alliages nickel-chrome-aluminium, le constantan, le manganèse-cuivre, etc., sont utilisés pour fabriquer des pièces d'instruments ou des éléments de chauffage électrique, tels que les fils de four.

(6) Magnétisme

La capacité d'un métal à conduire un flux magnétique est appelée magnétisme. Les matériaux métalliques ayant une conductivité magnétique peuvent être attirés par des aimants.

Le fer, le cobalt, etc. sont des matériaux ferromagnétiques, et le manganèse, le chrome, le cuivre et le zinc sont des matériaux diamagnétiques ou paramagnétiques.

Cependant, pour certains métaux, le magnétisme n'est pas fixe et immuable, comme le fer qui ne présente aucun magnétisme ou paramagnétisme au-dessus de 768 ℃.

Les matériaux ferromagnétiques peuvent être utilisés pour fabriquer des noyaux de transformateurs, des noyaux de moteurs, des pièces d'instruments de mesure, etc. Les matériaux diamagnétiques ou paramagnétiques peuvent être utilisés pour les pièces qui ne nécessitent pas d'interférence avec le champ magnétique.

Les propriétés chimiques des matériaux métalliques font référence aux propriétés que présentent les métaux lors de réactions chimiques.

(1) Résistance à la corrosion

La capacité d'un matériau métallique à résister à la corrosion de l'oxygène, de la vapeur d'eau et d'autres milieux chimiques à température normale est appelée résistance à la corrosion. La rouille de l'acier est un exemple courant de corrosion.

(2) Résistance à l'oxydation

La capacité d'un matériau métallique à résister à l'oxydation est appelée résistance à l'oxydation. Lorsqu'un matériau métallique est chauffé, la réaction d'oxydation s'accélère.

Par exemple, lors des opérations de chauffage telles que le forgeage, le traitement thermique et le soudage de l'acier, l'oxydation et la corrosion sont des phénomènes courants. décarburation peut se produire, entraînant des pertes de matériaux et divers défauts.

Par conséquent, lors du chauffage des billettes ou des matériaux, un gaz réducteur ou un gaz protecteur est souvent formé autour d'eux pour empêcher l'oxydation des matériaux métalliques.

(3) Stabilité chimique

La stabilité chimique correspond à la somme de la résistance à la corrosion et de la résistance à l'oxydation des matériaux métalliques. La stabilité chimique des matériaux métalliques les matériaux à haute température est appelée stabilité thermique.

Les matériaux métalliques utilisés pour fabriquer des pièces fonctionnant à des températures élevées doivent présenter une bonne stabilité thermique.

Les propriétés mécaniques, également appelées propriétés de résistance, désignent les propriétés que présentent les matériaux sous l'action des forces.

Les principales propriétés mécaniques sont la résistance, la plasticité, la dureté, la ténacité et la résistance à la fatigue.

(1) La force

La résistance fait référence à la capacité d'un métal à résister à la déformation permanente (déformation plastique) et à la rupture. Les critères de résistance couramment utilisés sont la limite d'élasticité (anciennement appelée limite d'élasticité) et la résistance à la traction.

La méthode de détermination des critères de résistance consiste à effectuer un essai de traction.

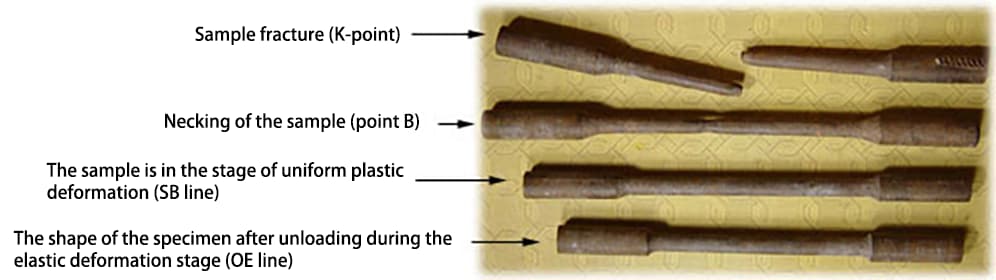

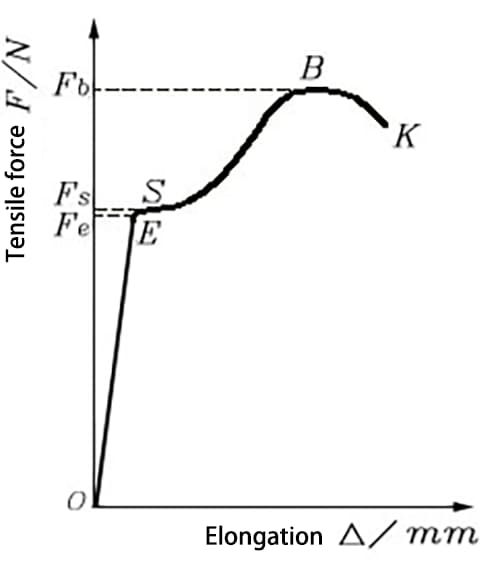

Courbe de traction : relation entre la force de traction (F) et l'allongement (l-lo).

Lorsqu'un matériau est soumis à des forces extérieures, la force d'interaction interne entre les éléments du matériau est appelée force interne, qui est égale en magnitude et opposée en direction à la force extérieure. La force interne par unité de surface est appelée contrainte et est désignée par le symbole σ.

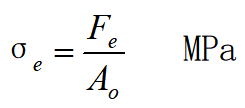

Limite élastique

La contrainte maximale qu'un échantillon peut supporter lorsqu'il subit une déformation élastique complète.

où σe est la limite élastique en unités de contrainte (telles que MPa ou psi), Fe est la force de traction maximale que l'échantillon peut supporter lorsqu'il subit une déformation élastique complète, mesurée en unités de force (telles que N ou lbf), et Ao est la section transversale originale de l'échantillon, mesurée en unités de surface (telles que mm2 ou en2).

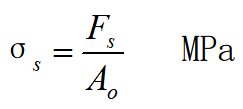

Point de rendement

Définition : La contrainte à laquelle un échantillon cesse de se comporter de manière élastique et se déforme de manière permanente au cours du processus d'essai, alors que la force reste constante ou diminue.

Où ?

Fs - Force de traction lorsque l'éprouvette subit une déformation, en N.

Ao - Surface de la section originale de l'échantillon, en mm2.

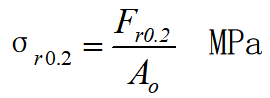

Limite d'élasticité conditionnelle :

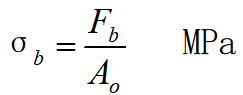

Résistance à la traction

Définition : La contrainte maximale qu'un échantillon peut supporter avant de se rompre au cours du processus d'essai de traction.

Où ?

Fb - La force de traction maximale que l'échantillon peut supporter avant de se rompre, en N.

Ao - Surface de la section originale de l'échantillon, en mm2.

Rapport entre la limite d'élasticité et la résistance à la traction (σs/σb)

Les matériaux d'ingénierie nécessitent non seulement une résistance élevée à la traction, mais aussi un certain rapport entre la limite d'élasticité et la résistance à la traction (σs/σb). Plus le rapport entre la limite d'élasticité et la résistance à la traction est faible, plus la fiabilité du composant est élevée, et il ne se brisera pas immédiatement sous l'effet d'une surcharge en cours d'utilisation. Toutefois, si le rapport entre la limite d'élasticité et la résistance à la traction est trop faible, le taux d'utilisation effective de la résistance du matériau diminuera.

(2) La plasticité

Il s'agit de la capacité d'un matériau à subir une déformation irréversible et permanente avant de se rompre. Le critère de ductilité est déterminé par l'allongement après rupture et la réduction de la section transversale.

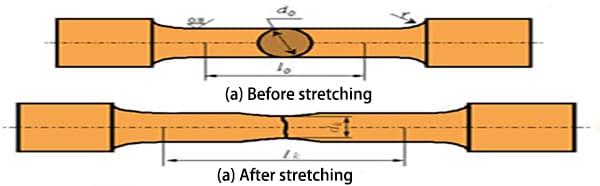

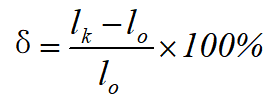

(1) Allongement après rupture

L'allongement après rupture correspond au pourcentage d'augmentation de la longueur de l'échantillon après sa rupture au cours du processus d'essai de traction par rapport à sa longueur initiale.

Il s'agit de la capacité d'un matériau à subir une déformation irréversible et permanente avant de se rompre. Le critère de ductilité est déterminé par l'allongement après rupture et la réduction de la section transversale.

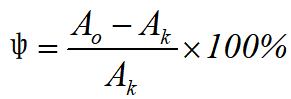

(2) Réduction de la surface transversale après la fracture

La réduction de la section transversale après rupture est la diminution en pourcentage de la réduction maximale de la section transversale au point d'encolure de l'échantillon après sa rupture au cours du processus d'essai de traction, par rapport à sa section transversale d'origine.

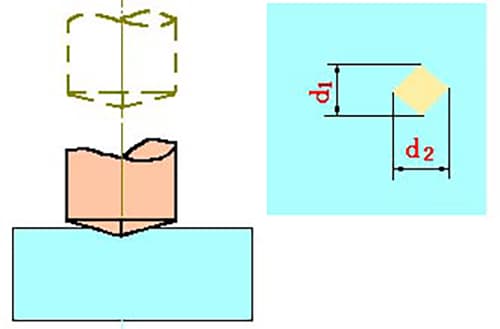

(3) Dureté

La dureté est la mesure de la capacité d'un matériau à résister à une déformation locale, en particulier une déformation plastique, une indentation ou une rayure. Elle détermine si un matériau est mou ou dur.

Actuellement, les méthodes d'essai de dureté les plus couramment utilisées sont les suivantes Dureté Brinell l'essai de dureté Rockwell et l'essai de dureté Vickers.

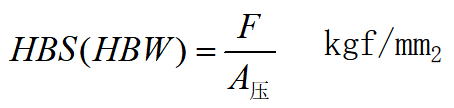

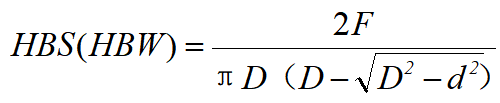

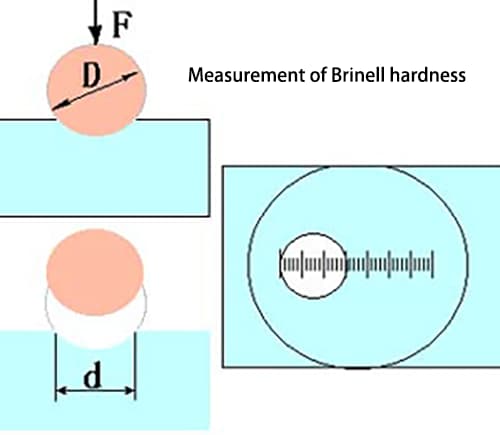

(1) Dureté Brinell

Où ?

La méthode de représentation de la dureté Brinell est la suivante :

En général, lorsque l'on spécifie la valeur de dureté Brinell pour un matériau sur un plan de pièce ou un document de processus, les conditions d'essai ne sont pas précisées. Seules la plage de dureté requise et la valeur de dureté Brinell sont indiquées. symbole de dureté sont indiqués, par exemple 200~230HBS.

Le HBS est utilisé pour tester les matériaux dont la valeur de dureté est inférieure à 450 ; le HBW est utilisé pour mesurer les matériaux dont la valeur de dureté est comprise entre 450 et 650.

La dureté Brinell est principalement utilisée pour déterminer la dureté de la fonte, des métaux non ferreux, et des métaux recuits, normalisés ou non. acier trempé et revenu les matériaux, tels que les produits semi-finis et les matières premières.

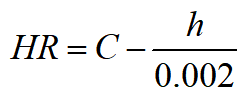

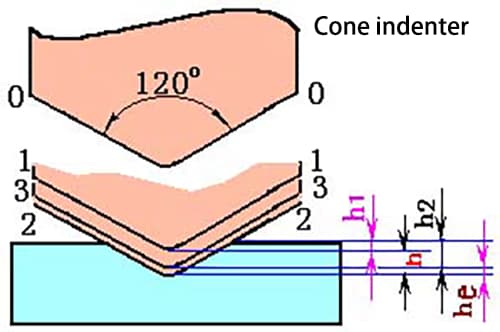

(2) Dureté Rockwell

Dans la formule, C est une constante. Lorsque le pénétrateur est un cône de diamant, C = 100 ; lorsque le pénétrateur est une bille d'acier trempé, C = 130.

1- La position du piston après l'ajout de la charge initiale.

2- La position du piston après l'ajout de la charge initiale et de la charge principale.

3- La position du plongeur après avoir retiré la charge principale.

il : Récupération élastique après suppression de la charge principale.

| Spécification commune de l'échelle Rockwell | ||||

| Symbole de dureté | Type de tête | Force d'essai totale (kgf) | Plage effective de la valeur de dureté | Exemples d'application |

| HRA | Cône de diamant 120 | 60 | 60~88 | Alliage durtrempe superficielle, cémentation de l'acier, etc. |

| HRB | φ 1.588mm bille d'acier | 100 | 20~100 | Métaux non ferreux, acier recuit, normalisé, etc. |

| HRC | Cône de diamant 120 | 150 | 20~70 | Acier trempé, acier trempé et revenu, etc. |

Remarque : force d'essai totale = force d'essai initiale + force d'essai principale ; la force d'essai initiale est de 10 kgf (98,07 N).

En prenant comme exemple l'acier GCr15 trempé et revenu à basse température, mesurez la valeur HRC.

La dureté Rockwell n'a pas d'unité de mesure, c'est pourquoi le symbole de l'échelle de dureté doit être indiqué. La valeur de dureté est inscrite avant le symbole, par exemple 60HRC, 80HRA et 90HRB. Il n'y a pas de correspondance entre les différentes échelles de dureté Rockwell, de sorte que les valeurs de dureté ne peuvent pas être comparées directement.

L'essai de dureté Rockwell est simple, rapide et laisse une petite empreinte. Il est principalement utilisé pour tester les pièces finies présentant une dureté élevée après traitement thermique et les pièces minces. Pour les matériaux dont la structure et la dureté sont inégales, la valeur de dureté fluctue considérablement et sa précision n'est pas aussi bonne que celle des valeurs de dureté Brinell.

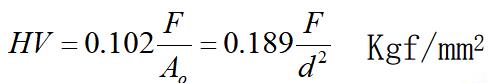

(3) Dureté Vickers

Dans la formule,

En prenant comme exemple l'acier T8A trempé et revenu à basse température, mesurez la valeur HV.

Les valeurs de dureté Vickers ne sont généralement pas marquées avec des unités, et la valeur de dureté est écrite avant le symbole HV.

L'essai de dureté Vickers a une faible force d'essai (généralement 49,03 N), une indentation peu profonde, un profil clair, des résultats précis et une large gamme de force d'essai (49,03~980,7 N). Il peut donc mesurer la dureté de matériaux allant de mous à durs, et les valeurs de dureté Vickers peuvent être directement comparées.

La dureté Vickers est couramment utilisée pour tester la dureté des matériaux en feuilles minces, des revêtements métalliques et des couches de pièces durcies en surface. Toutefois, ce test est encombrant et ne convient pas à l'inspection de routine dans la production de masse.

Note spéciale : Les valeurs de dureté obtenues par différentes méthodes d'essai de dureté ne peuvent pas être comparées directement. Elles doivent être converties en une certaine valeur de dureté à l'aide d'un tableau de conversion de la dureté avant de comparer la dureté relative.

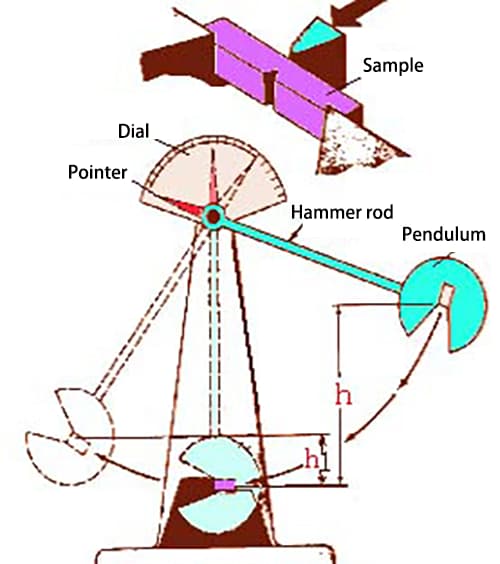

(4) Ténacité et résistance à la fatigue

(1) La résilience

La ténacité désigne la capacité d'un métal à absorber l'énergie de déformation avant la rupture, ce qui peut être utilisé pour mesurer la résistance d'un matériau métallique aux charges d'impact.

Le critère de ténacité est déterminé par des essais d'impact.

Acier 40Cr essai de mesure de l'énergie d'absorption d'impact :

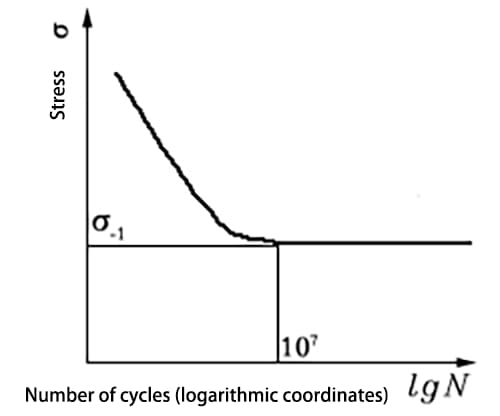

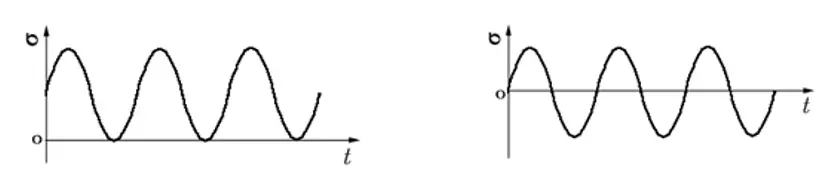

(5) Résistance à la fatigue

Contrainte cyclique : L'ampleur et la direction de la contrainte subissent des changements périodiques au fil du temps.

Le phénomène de fracture d'un composant sous l'effet d'une contrainte cyclique, souvent à un niveau de contrainte bien inférieur à la valeur σ du matériau.b ou même inférieur à son σs est appelée fatigue du métal. Le critère de la fatigue du métal est la résistance à la fatigue.

Il a été prouvé que lorsque le niveau de contrainte σ est inférieur à une certaine valeur, le matériau peut subir un nombre infini de contraintes cycliques sans se fracturer, et ce niveau de contrainte est appelé résistance à la fatigue.

En ingénierie, la résistance à la fatigue désigne la contrainte maximale qui ne provoque pas de rupture sous un certain nombre de cycles.

En règle générale, le nombre de cycles de contrainte est fixé à 108 pour les matériaux en acier et 107 pour les métaux non ferreux.

Conception raisonnable de la structure des composants, évitement de la concentration des contraintes, réduction des valeurs de rugosité de la surface, laminage de la surface, grenaillage, etc. peignage peut améliorer la résistance à la fatigue de la pièce.