Cet article plonge dans le monde fascinant de la production de pièces moulées, révélant le processus étape par étape qui transforme les matières premières en composants essentiels. Découvrez les techniques, les matériaux et les contrôles de qualité nécessaires, ainsi que les secrets de la création de formes complexes avec précision.

La production de pièces moulées est un processus sophistiqué en plusieurs étapes qui comprend les phases critiques suivantes :

1. Planification du processus et documentation : Cette phase initiale implique la création d'un plan de processus de production complet et des documents techniques associés. Les ingénieurs élaborent des plans détaillés du processus de moulage sur la base des spécifications des pièces, des exigences en matière de volume de production et des dates de livraison prévues. Cette étape est cruciale pour optimiser l'efficacité du flux de travail et garantir des résultats de qualité.

2. Préparation des matériaux : Cette étape implique la sélection et la préparation méticuleuses des matériaux pour les différents sous-processus :

3. Moulage et fabrication de noyaux :

4. Fusion et coulée :

5. Opérations post-coulée :

Voir aussi

Le processus de moulage est une technique fondamentale du travail des métaux qui consiste à faire fondre un métal ou un alliage et à le verser dans un moule pour le refroidir et le solidifier. Cette méthode polyvalente permet de produire des géométries complexes et est largement utilisée dans diverses industries, de l'automobile à l'aérospatiale.

La production de pièces moulées de haute qualité est un processus à multiples facettes qui comprend plusieurs étapes critiques :

Chaque étape nécessite un contrôle précis et une expertise afin de garantir que le produit final réponde à des normes de qualité rigoureuses. Examinons ces étapes en détail :

La qualité du sable de moulage est primordiale, car elle influence directement l'état de surface, la précision dimensionnelle et l'intégrité globale de la pièce moulée. Les fonderies modernes utilisent des systèmes sophistiqués de préparation du sable qui contrôlent avec précision la teneur en humidité, la distribution granulométrique et les additifs. Par exemple, le moulage en sable vert utilise généralement un mélange de sable siliceux, d'argile bentonitique et d'eau, tandis que les systèmes de sable à liaison chimique utilisent des résines synthétiques pour améliorer la résistance et la stabilité thermique.

La création d'un moule est une étape critique qui détermine la forme finale et la qualité de la surface de la pièce moulée. Des techniques avancées telles que l'impression 3D de moules en sable et le moulage à mousse perdue ont révolutionné ce processus, permettant une plus grande liberté de conception et une réduction des délais. Pour les géométries internes complexes, la fabrication de noyaux est essentielle. Les noyaux sont généralement fabriqués à partir de sables spécialement formulés pour résister à la chaleur du métal en fusion tout en conservant une stabilité dimensionnelle.

Le processus de fusion est le point de départ du contrôle métallurgique. Les fonderies modernes utilisent différents types de fours, notamment des fours à induction pour le contrôle précis de la température et la fusion rapide de petits lots, et des cubilots pour la production de fonte en grande quantité. Une analyse spectrométrique avancée permet de s'assurer que le métal fondu répond aux exigences exactes en matière de composition. Pour les plates-formes en fonte et les pièces moulées de machines-outils, les cubilots restent populaires en raison de leur efficacité à traiter de grands volumes et de leur capacité à maintenir une chimie de la fonte cohérente.

Pour les pièces moulées de grande taille ou de haute précision, telles que les bancs de machines-outils ou les établis, le moulage en sable sec est souvent utilisé. Cette méthode consiste à sécher le moule pour éliminer l'humidité, ce qui améliore la stabilité dimensionnelle et la finition de la surface. Le processus de coulée est essentiel et souvent automatisé dans les fonderies modernes afin de garantir des taux de remplissage constants et de minimiser les turbulences. Des innovations telles que les poches de coulée à fond et les systèmes de coulée contrôlés par ordinateur ont permis d'améliorer considérablement la qualité de la coulée et de réduire les défauts.

Le refroidissement contrôlé est essentiel pour obtenir les microstructures souhaitées et minimiser les contraintes internes. Des techniques telles que la solidification directionnelle et l'utilisation de refroidisseurs peuvent améliorer les propriétés mécaniques dans des zones critiques de la pièce moulée.

Les opérations de post-coulée comprennent l'enlèvement du sable, la découpe des colonnes montantes et des vannes, et la finition de la surface. Des techniques de pointe telles que le jet d'eau à haute pression et la rectification robotisée ont permis d'améliorer l'efficacité et la cohérence de cette étape. Pour les pièces moulées destinées aux machines-outils, une rectification de surface de précision est souvent nécessaire pour obtenir la planéité et le parallélisme requis.

Le traitement thermique est essentiel pour optimiser les propriétés mécaniques et la stabilité dimensionnelle de la pièce moulée. Pour les plates-formes en fonte et les composants de machines-outils, un recuit de détente est couramment effectué pour minimiser les déformations lors des opérations d'usinage ultérieures. Des traitements thermiques plus complexes, tels que la normalisation ou la trempe et le revenu, peuvent être appliqués pour répondre à des exigences spécifiques en matière de résistance et de ténacité.

Le processus de fabrication des pièces moulées continue d'évoluer grâce aux progrès des logiciels de simulation, qui permettent d'optimiser virtuellement les systèmes d'injection et de remontée, de prédire le comportement de la solidification et d'identifier les défauts potentiels avant le début de la production physique. Cette intégration des outils numériques aux pratiques traditionnelles de la fonderie est essentielle pour produire des pièces moulées de haute qualité et rentables pour des applications exigeantes dans l'industrie des machines-outils et au-delà.

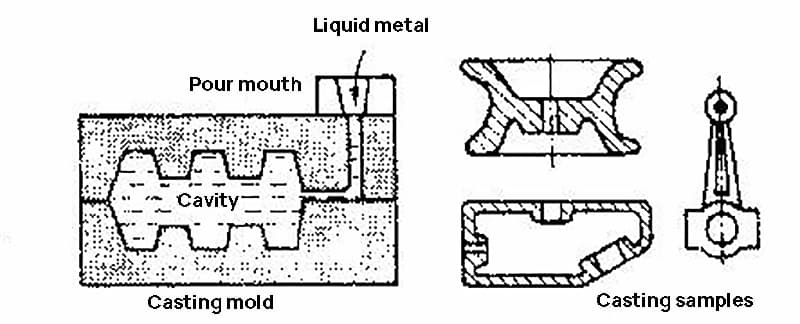

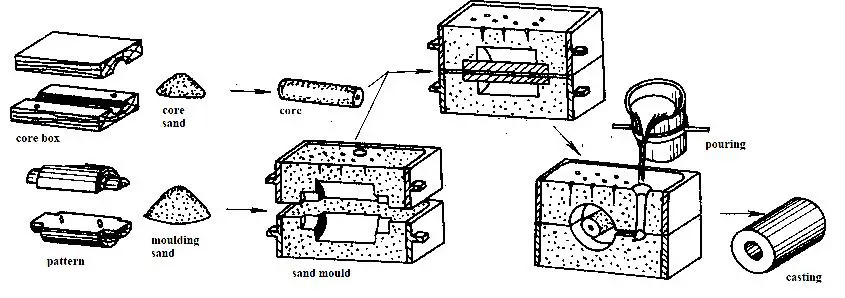

La production de moulages est une le formage des métaux Technique qui consiste à chauffer le métal pour l'amener à l'état fluide et à le couler dans un moule de la forme souhaitée. Le métal remplit la cavité du moule sous l'influence de la gravité ou de forces externes telles que la pression, la force centrifuge ou la force électromagnétique, puis il refroidit et se solidifie pour former une pièce moulée.

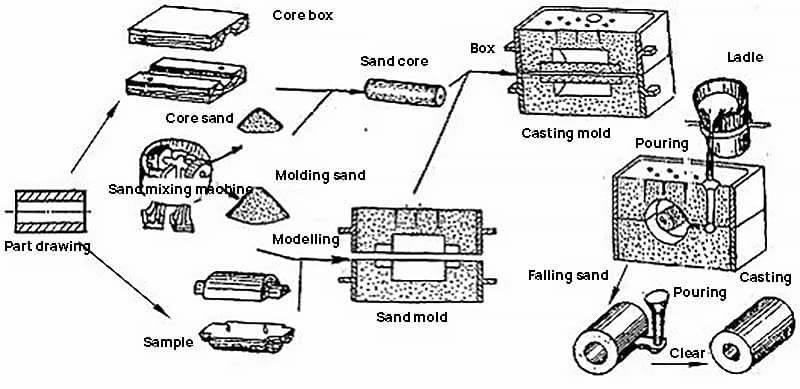

Fig. 1 Processus de coulée

Le processus de moulage consiste généralement à transformer une ébauche en une pièce.

Toutefois, certaines pièces moulées répondent aux exigences de précision et de qualité de la conception. rugosité de la surface sans qu'il soit nécessaire de les découper davantage et peuvent être utilisés directement comme pièces.

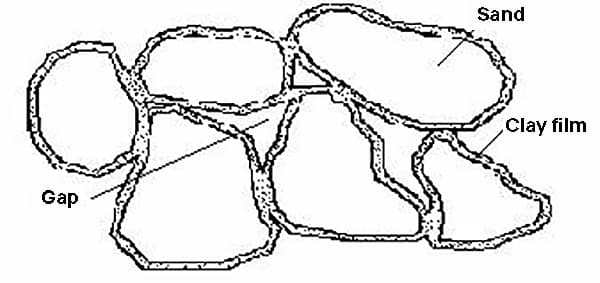

Les principaux critères de performance du sable de moulage (y compris le sable de noyautage) sont la résistance, la perméabilité, la résistance au feu, le rendement, la fluidité, la compacité et la capacité à résister à l'effondrement.

Le sable de moulage est composé de sable brut, de liant et d'additifs.

Le sable brut utilisé pour la coulée doit être du sable de mer, de rivière ou de montagne à faible teneur en boue, de granulométrie uniforme et présentant un mélange de formes arrondies et polygonales.

Les adhésifs utilisés dans le moulage comprennent l'argile (telle que l'argile ordinaire et la bentonite), le sable de verre d'eau, la résine, l'huile synthétique et l'huile végétale, qui sont respectivement appelés sable d'argile, sable de verre d'eau, sable de résine, sable d'huile synthétique et sable d'huile végétale.

Pour améliorer les propriétés spécifiques du sable de moulage (noyau), des additifs tels que le charbon, la sciure de bois et la pâte à papier sont parfois ajoutés au sable de moulage (noyau).

La structure du sable de moulage est illustrée à la figure 2.

Fig. 2. Schéma de la structure du sable de moulage

Le moulage reste une méthode fondamentale pour produire des pièces brutes, en particulier pour les pièces fabriquées à partir de métaux ou d'alliages fragiles (tels que diverses fontes et alliages non ferreux), pour lesquelles il représente souvent le seul processus de fabrication viable.

Par rapport à d'autres méthodes de fabrication, le moulage présente plusieurs caractéristiques distinctives :

Polyvalence en termes de matériaux, de taille et de poids :

Le processus de moulage permet d'utiliser une large gamme de matériaux, y compris les métaux ferreux (fonte, acier moulé) et les alliages non ferreux (aluminium, cuivre, magnésium, titane, zinc et divers alliages spéciaux).

Les pièces moulées peuvent aller de composants miniatures ne pesant que quelques grammes à des structures massives dépassant les centaines de tonnes.

L'épaisseur des parois des pièces moulées peut aller de 0,5 mm à environ 1 mètre, ce qui permet d'obtenir des détails complexes et des structures robustes.

Les longueurs de moulage peuvent varier de quelques millimètres à plus de dix mètres, ce qui permet de répondre à un large éventail d'applications.

Capacité à produire des géométries complexes :

Le moulage excelle dans la création de pièces aux formes complexes et aux cavités internes, telles que les blocs moteurs, les corps de pompe, les aubes de turbine et les roues complexes, qui seraient difficiles, voire impossibles à fabriquer par d'autres méthodes.

Capacités de mise en forme proche du filet :

Les techniques modernes de moulage permettent de produire des pièces très proches de leurs dimensions et de leur géométrie finales, ce qui réduit considérablement les déchets de matériaux et les opérations d'usinage ultérieures. Cette capacité à produire des pièces proches de la forme nette est particulièrement avantageuse pour les composants complexes ou de grande taille.

Accessibilité des matières premières et rentabilité :

Le moulage utilise des matières premières facilement disponibles, y compris des métaux recyclés, ce qui contribue à sa rentabilité. Les coûts d'outillage relativement faibles pour de nombreux procédés de moulage renforcent encore sa viabilité économique, en particulier pour les volumes de production faibles à moyens.

Flexibilité et productivité élevée :

Les procédés de moulage peuvent être adaptés à différentes échelles de production, depuis les méthodes manuelles pour les petits lots ou les prototypes jusqu'aux lignes de production entièrement automatisées pour les gros volumes.

Les technologies de moulage avancées, telles que les lignes de moulage automatisées et les systèmes de coulée robotisés, permettent d'atteindre des taux de productivité élevés, ce qui rend le moulage adapté à la production en masse de pièces complexes.

En outre, le moulage permet d'intégrer plusieurs composants dans une seule pièce moulée, ce qui réduit le temps d'assemblage et améliore l'intégrité structurelle. Cette consolidation des pièces peut conduire à des économies significatives et à une amélioration des performances du produit final.

Le processus de moulage est complexe et la qualité des pièces moulées peut être affectée par une multitude de facteurs.

Fréquents cas de défauts de coulée résultent d'un mauvais contrôle des matières premières, d'une planification inadéquate des processus, d'opérations de production inappropriées et de systèmes de gestion insuffisants.

Voici une liste des défauts de coulée les plus courants, avec leur nom, leurs caractéristiques et leurs causes.

| Nom du défaut | caractéristiques | Principales causes |

Stomie | Des trous lisses de différentes tailles se trouvent à l'intérieur ou à la surface de la pièce moulée. | ① La charge du four n'est pas sèche ou contient beaucoup d'oxydes et d'impuretés ; ② Les outils de coulée ou les additifs devant le four ne sont pas séchés ; ③ Trop d'eau est contenue dans le sable de moulage ou trop d'eau est brossée lors du levage et du découpage des moules ; ④ Séchage insuffisant du noyau ou obstruction de l'évent du noyau ; ⑤ Le sable de printemps est trop serré et la perméabilité à l'air du sable de moulage est mauvaise ; ⑥ La température d'écoulement est trop basse ou la vitesse d'écoulement est trop rapide. |

| Cavité de retrait et porosité | Les trous de retrait sont principalement répartis dans la partie épaisse de la pièce moulée, avec une forme irrégulière et un intérieur rugueux. | ① La conception structurelle de la coulée n'est pas raisonnable, par exemple, la différence d'épaisseur de la paroi est trop importante, et aucune colonne montante ou fer froid n'est placé au niveau de la paroi épaisse ; ② La position du système de coulée et de la colonne montante est incorrecte ; ③ La température de coulée est trop élevée ; ④ La composition chimique de l'alliage n'est pas qualifiée, le taux de retrait est trop important et la colonne montante est trop petite ou trop peu nombreuse. |

Trous de sable | Il y a des trous remplis de sable de moulage à l'intérieur ou à la surface de la pièce. | ① La résistance du sable de moulage est trop faible ou la compacité du moule en sable et du noyau n'est pas suffisante, de sorte que le sable de moulage est chassé dans la cavité du moule par le métal en fusion ; ② Le moule à sable est partiellement endommagé lorsque la boîte est fermée ; ③ Le système de coulée n'est pas raisonnable, la direction de l'ingéré est mauvaise, et le moule en sable est endommagé par le métal en fusion ; ④ Le sable en vrac dans la cavité du moule ou dans la porte n'est pas nettoyé lorsque la boîte est fermée. |

Sable collant | La surface de la coulée est rugueuse et recouverte d'une couche de sable. | ① La résistance au feu du sable brut est faible ou la taille des particules est trop importante ; ② La résistance au feu du sable de moulage diminue lorsque la teneur en boue est trop élevée ; ③ La température de coulée est trop élevée ; ④ La teneur en charbon pulvérisé dans le sable de moulage est trop faible dans le processus de coulée verte ; ⑤ Le caractère sec n'est pas peint en oblique ou la couche est trop fine. |

Inclusion de sable | Une couche de sable de moulage est intercalée entre le tôle métallique et la pièce d'accouplement. | ① La résistance à la traction à chaud du sable de moulage est faible, et la surface de la cavité du moule est chauffée et cuite pour se dilater et se fissurer ; ② La compacité locale du moule en sable est trop élevée, l'eau est trop abondante et la surface de la cavité du moule est fissurée après que l'eau a été séchée dix fois ; ③ Un mauvais choix de la position de coulée provoque l'expansion et la fissuration de la surface de la cavité en raison de la cuisson à haute température du fer fondu pendant une longue période ; ④ La température d'écoulement est trop élevée et la vitesse d'écoulement est trop lente. |

Mauvais type | La pièce moulée présente un déplacement relatif le long de la surface de séparation. | ① La moitié supérieure et la moitié inférieure du moule ne sont pas alignées ; ② Lorsque la boîte est fermée, les bacs à sable supérieur et inférieur sont désalignés ; ③ Les bacs à sable supérieur et inférieur ne sont pas serrés ou le bac supérieur n'est pas suffisamment pressé, et le mauvais bac est généré lors de la coulée. |

Barrière de froid | Le moulage présente des lacunes ou des piqûres là où les cartes sont complètement fusionnées, et les joints sont lisses. | ① La température de coulée est trop basse et la fluidité de l'alliage est mauvaise ; ② La vitesse d'écoulement est trop lente ou l'écoulement est interrompu pendant l'écoulement ; ③ La position du système d'écoulement est incorrecte ou la section transversale de l'ingrédient est trop petite ; ④ La paroi de coulée est trop mince ; ⑤ La hauteur de la tige de coulée (y compris le godet) est insuffisante ; ⑥ Lors de la coulée, la quantité de métal est insuffisante et la cavité n'est pas pleine. |

Versement insuffisant | La coulée n'est pas entièrement remplie. | |

Craquement | La pièce coulée est fissurée et il y a un film d'oxyde sur la surface du métal au niveau de la fissure. | ① La conception de la structure de la coulée n'est pas raisonnable, la différence d'épaisseur de la paroi est trop importante et le refroidissement est inégal ; ② Le retrait du moule de sable et du noyau est mauvais, ou le sable de ressort est trop serré ; ③ Chute de sable prématurée ; ④ Une mauvaise position de la porte entraîne une contraction inégale de toutes les parties de la pièce. |

| Commande | Titre de défaut | Caractéristiques des défauts | Mesure préventive |

| 1 | stomie | A l'intérieur, à la surface ou près de la surface de la pièce, il y a des trous lisses de différentes tailles. Les formes sont rondes, longues et irrégulières, uniques ou agrégées. La couleur est blanche ou de couleur foncée, parfois recouverte d'une couche d'oxyde. | Réduire l'émission de gaz du moule en sable pendant le processus de coulée, améliorer la structure de coulée, améliorer la perméabilité du moule en sable et du noyau, et permettre au gaz dans le moule d'être évacué en douceur. |

| 2 | cavités de contraction | À l'intérieur de la section épaisse de la pièce moulée, à l'intérieur des deux interfaces et à l'intérieur ou à la surface de la jonction de la section épaisse et de la section mince, la forme est irrégulière, le trou est rugueux et irrégulier, et le grain est grossier. | Les pièces moulées dont l'épaisseur de paroi est petite et uniforme doivent être solidifiées en même temps. Les pièces coulées dont l'épaisseur de paroi est importante et irrégulière doivent être solidifiées de la plus fine à la plus épaisse, et la fonte froide de la colonne montante doit être placée de manière raisonnable. |

| 3 | rétrécissement porosité | Les trous de retrait petits et discontinus dans la coulée sont rassemblés en un ou plusieurs endroits, et les particules sont grossières. Il y a de petits trous entre chaque particule et des infiltrations d'eau se produisent pendant l'essai hydrostatique. | Les joints chauds doivent être réduits au minimum au niveau des joints entre les murs, et la température et la vitesse de coulage doivent être réduites au minimum. |

| 4 | trou d'air des scories | Trous de forme irrégulière à l'intérieur ou à la surface de la pièce moulée. Les trous ne sont pas lisses et sont remplis de scories en tout ou en partie. | Augmentation de la température de la fonte en fusion, réduction de la viscosité du laitier, amélioration de la capacité de rétention du laitier par le système de vannes, augmentation du congé interne de la coulée. |

| 5 | trous de sable | Il y a des trous remplis de sable de moulage à l'intérieur ou à la surface de la pièce. | Contrôler strictement la performance du sable de moulage et l'opération de moulage, et veiller à nettoyer la cavité du moule avant de le fermer. |

| 6 | fissuration thermique | Il y a des fissures pénétrantes ou non pénétrantes sur la pièce moulée (Note : si elle est courbée), et la peau métallique au niveau de la fissure est oxydée. | Contrôler strictement la teneur en S et P de la fonte liquide.L'épaisseur de la paroi de la coulée doit être aussi uniforme que possible.Améliorer le rendement du sable de moulage et du noyau.La colonne de coulée ne doit pas entraver le retrait de la coulée.Éviter les changements soudains de l'épaisseur de la paroi.L'ouverture ne doit pas être trop précoce.Les pièces coulées ne doivent pas être trempées. |

| 7 | fissure froide | La pièce coulée présente des fissures pénétrantes ou non pénétrantes (principalement droites) et la peau du métal au niveau de la fissure est oxydée. | |

| 8 | brûlage de sable | La surface du moulage est entièrement ou partiellement recouverte d'une couche de métal (ou d'oxyde métallique) mélangée à du sable (ou à un revêtement) ou d'une couche de sable de moulage fritté, ce qui donne une surface rugueuse au moulage. | La température de coulée du métal doit être réduite de manière appropriée. Améliorer la résistance au feu du sable de moulage et du sable de noyautage. |

| 9 | inclusion de sable | La surface de la pièce moulée est recouverte d'une couche de tumeur ou de feuille métallique, et une couche de sable de moulage est intercalée entre la tumeur métallique et la pièce moulée. | Contrôler strictement les propriétés du sable de moulage et du sable de noyautage.Améliorer le système de coulée pour que le métal en fusion s'écoule en douceur.Les grandes pièces moulées planes doivent être coulées en oblique. |

| 10 | barrière froide | Le moulage présente une sorte de fente ou de fosse de fusion incomplète, et son bord est lisse. | Améliorer la température et la vitesse de coulée.Améliorer le système de fermeture.Le flux ne doit pas être interrompu pendant la coulée. |

| 11 | incapable de verser | Manque de chair dans la coulée dû à un remplissage incomplet de la cavité par le métal en fusion. | Améliorer la température et la vitesse de versement. Ne pas couper le flux et éviter les incendies. |

Dans la coulée de production, le respect du principe du taraudage à haute température et de la coulée à basse température est crucial pour obtenir des résultats optimaux.

L'élévation de la température de prise du métal en fusion facilite la dissolution complète des inclusions et favorise la flottation du laitier, améliorant ainsi l'efficacité des processus de nettoyage et de dégazage. Cette approche réduit considérablement la probabilité d'inclusions de scories et de défauts de porosité dans les pièces moulées finales.

À l'inverse, le maintien d'une température de coulée plus basse présente plusieurs avantages :

Ces avantages permettent de prévenir les défauts tels que la porosité, l'adhérence du sable et les cavités de retrait.

Par conséquent, la stratégie optimale consiste à maintenir la température de coulée la plus basse possible tout en assurant un remplissage complet de la cavité du moule.

Le processus de coulée consiste à transférer le métal en fusion de la poche de coulée dans le moule. Une mauvaise exécution peut entraîner divers défauts de coulée, notamment :

En outre, des mesures de sécurité inadéquates lors de la coulée peuvent entraîner des risques importants de dommages corporels.

Pour garantir des pièces coulées de haute qualité, améliorer la productivité et assurer la sécurité des opérations, il convient de respecter scrupuleusement les directives suivantes pendant le processus de coulée :

1. Sécher soigneusement tout l'équipement avant de l'utiliser, y compris :

2. Veiller à ce que le personnel de déversement porte un équipement de protection individuelle (EPI) adéquat :

3. Évitez de trop remplir la poche de coulée afin d'éviter les déversements et les blessures potentielles pendant le transport et les opérations de coulée.

4. Optimiser la vitesse d'écoulement selon le principe "lent-rapide-lent" :

5. Pour les composants sujets à un retrait élevé du liquide et de la solidification (par exemple, les pièces en acier de taille moyenne et grande), mettre en place une alimentation secondaire par la porte ou la colonne montante après la fin de la coulée initiale.

6. Enflammer tous les gaz émis par le moule de coulée pendant la coulée pour :

La technologie du moulage en sable est une méthode de moulage qui utilise le sable comme matériau principal pour la préparation du moule.

Le moulage au sable est une méthode de moulage qui a fait ses preuves et qui est utilisée depuis des siècles.

Malgré son ancienneté, le moulage en sable reste la méthode de moulage la plus utilisée, en particulier pour les pièces uniques ou les petits lots, en raison de sa polyvalence qui lui permet de s'adapter à une large gamme de formes, de tailles, de complexités et d'alliages, ainsi que de son cycle de production court et de son faible coût.

Le processus traditionnel de moulage en sable comprend les étapes suivantes : préparation du sable, fabrication du moule, fabrication du noyau, moulage, coulée, enlèvement du sable, broyage et inspection.

Le sable de moulage et le sable de noyautage sont préparés pour le processus de moulage.

Généralement, un mélangeur de sable est utilisé pour mélanger le sable usagé avec la quantité adéquate d'argile.

Les moules et les boîtes à noyaux sont créés à partir des dessins des pièces. Les pièces uniques sont généralement fabriquées à l'aide de moules en bois, tandis que la production en série peut utiliser des moules en plastique ou en métal, également connus sous le nom de moules en fer ou en acier.

Pour la production en grande quantité, des moules peuvent être fabriqués à l'aide de gabarits.

Grâce aux machines de gravure, le processus de fabrication des moules est devenu beaucoup plus rapide, réduisant le cycle de production à 2 à 10 jours.

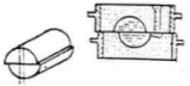

Le processus de moulage consiste à former la cavité du moule à l'aide de sable de moulage. La fabrication du noyau consiste à créer la forme interne de la pièce moulée, et l'adaptation du moule consiste à placer le noyau dans la cavité du moule et à le sceller avec les boîtes de sable supérieure et inférieure.

Le moulage est une étape cruciale du processus de coulée.

Pour produire l'effet désiré composition métalliqueLa composition chimique est soigneusement préparée. Un four de fusion approprié est sélectionné pour fondre les matériaux d'alliage et produire un métal liquide qualifié avec la composition et la température correctes.

Traditionnellement, la fusion était réalisée à l'aide d'un cubilot, mais en raison des préoccupations environnementales, cette méthode a été largement remplacée par l'utilisation de fours électriques.

Le métal en fusion produit dans le four électrique est transféré dans le moule à l'aide d'une poche de coulée.

Il est important de contrôler la vitesse de coulée pour s'assurer que toute la cavité du moule est remplie de métal en fusion.

Veuillez noter que le fait de verser du métal en fusion peut être dangereux et que des mesures de sécurité appropriées doivent toujours être prises.

Une fois que le métal en fusion s'est solidifié après la coulée, la grille est retirée à l'aide d'un marteau et le sable est secoué. La pièce est ensuite sablée à l'aide d'un sablage pour obtenir une surface propre.

Les pièces brutes de fonderie soumises à des exigences moins strictes peuvent généralement être livrées après inspection.

Certaines pièces de fonderie présentant des exigences particulières ou ne répondant pas aux spécifications requises peuvent nécessiter un traitement supplémentaire.

Cette opération est généralement réalisée à l'aide d'une meule ou d'une rectifieuse afin d'éliminer les bavures et d'obtenir une surface plus lisse sur le moulage.

Les inspections sont généralement effectuées au cours de l'étape de nettoyage ou de traitement et toutes les pièces non qualifiées sont identifiées à ce moment-là.

Toutefois, certaines pièces moulées peuvent avoir des exigences spécifiques et nécessiter une inspection supplémentaire. Par exemple, il peut être nécessaire de tester un moulage en insérant une tige de 5 cm dans son trou central pour s'assurer qu'il répond aux spécifications requises.

Après avoir effectué les huit étapes ci-dessus, le processus de moulage est pratiquement terminé. Toutefois, pour les pièces moulées qui nécessitent une grande précision, un usinage supplémentaire peut s'avérer nécessaire.

L'usinage n'entre pas dans le cadre de cette description.

Au fur et à mesure que la technologie du moulage progresse, le moulage traditionnel au sable est amélioré ou remplacé par d'autres méthodes.

L'innovation est un thème éternel et une qualité fondamentale qu'une fonderie doit posséder pour réussir.

Le moulage au sable est la méthode de moulage la plus courante et la plus traditionnelle utilisée dans l'industrie de la fonderie, et c'est souvent le choix préféré des petits fabricants de fonderie lorsqu'ils débutent.

Quels sont les équipements et outils de base nécessaires au processus de moulage en sable ?

Le processus de moulage en sable nécessite les équipements et outils suivants, en fonction de la séquence du processus de production : équipement de mélange du sable, équipement de fabrication des moules, équipement de fabrication des noyaux, équipement de moulage, équipement de fusion, équipement de coulée, équipement de nettoyage et équipement de traitement du moulage.

L'équipement nécessaire pour cette étape est un mélangeur de sable, et les outils requis sont une pelle et un tamis.

Le moulage en sable dépend du sable, qui sert de matériau de moulage spécial.

Le sable de moulage peut être recyclé, mais il doit être tamisé avant d'être réutilisé.

Le sable doit être fin et mélangé uniformément à l'aide d'un mélangeur de sable.

Un petit mélangeur de sable peut coûter aussi peu que 2 000 unités.

Matériel nécessaire : Machine à graver.

Matériel nécessaire : Moule en bois, moule en plastique (plaque de plastique spéciale), moule en métal (bloc de métal).

Le moule doit être créé sur la base des échantillons ou des dessins fournis par le client.

La qualité du moule a un impact direct sur la précision de la forme de la pièce moulée.

Auparavant, les moules en bois étaient généralement fabriqués par des charpentiers. Toutefois, grâce aux progrès des machines à graver, celles-ci sont désormais utilisées pour créer des moules en bois, en plastique et en métal.

Une machine à graver de base, capable de graver des moules en bois et en plastique, peut être achetée pour quelques milliers de yuans. En revanche, pour la gravure sur métal, vous pouvez avoir besoin d'une machine à graver coûtant des dizaines de milliers, voire des centaines de milliers de yuans.

Le prix de la machine à graver est principalement déterminé par ses capacités matérielles, sa précision et son niveau d'automatisation.

Matériel nécessaire : Four. Matériel nécessaire : Sable enduit et gants épais.

Le processus de création de cavités internes dans les pièces moulées implique souvent la fabrication d'un noyau, et il existe plusieurs méthodes pour ce faire.

Les deux méthodes les plus courantes sont les suivantes :

Notez que la boîte à noyaux devient très chaude pendant la cuisson, il est donc important de porter des gants pour se protéger.

Je recommande la deuxième méthode, car le noyau cuit avec du sable enrobé ne nécessite pas de cuisson pendant la coulée et permet d'obtenir une surface intérieure de la pièce moulée relativement propre.

Équipement requis : Machine à mouler Outils nécessaires : Bac à sable, plaque de fond, grattoir, pelle, crayon à tremper, feuille de fer en forme de V pour l'ouverture du portail, brosse, aiguille à trous d'air, etc.

Le moulage est l'étape la plus exigeante et la plus cruciale du moulage en sable, car elle présente les caractéristiques industrielles les plus distinctives. Dans le passé, le moulage était entièrement réalisé à la main, mais aujourd'hui, la plupart des travailleurs du moulage utilisent des machines de moulage, ce qui réduit considérablement l'intensité de la main-d'œuvre.

Divers outils sont utilisés pour le moulage, notamment un bac à sable pour l'expansion, une plaque de fond, un grattoir, une pelle, un stylo à immersion, une feuille de fer en forme de V pour l'ouverture de la porte, un pinceau, une aiguille pour les trous d'air, entre autres. Ces outils sont pour la plupart de petite taille et sont personnalisés par les ouvriers du moulage en fonction de leurs préférences personnelles.

En conclusion, la production d'un moule de haute qualité est la clé de la réussite de ce processus.

Matériel nécessaire : Four électrique et transformateur Matériaux nécessaires : Fer, aluminium, cuivre et autres matières premières, étain et fer (dosage).

L'objectif principal de cette étape est de faire fondre le fer. La difficulté réside dans le mélange et le contrôle de la température du fer fondu.

En raison de l'interdiction du cubilot, la plupart des grandes et petites usines utilisent désormais des fours électriques comme équipement de fusion. Les fours électriques existent en différentes tailles et dans une large gamme de prix. Les plus petits, d'une capacité de 200 kg, coûtent entre 10 000 et 20 000 euros, tandis que les plus grands peuvent atteindre des centaines de milliers, voire des millions d'euros.

Outre le four électrique, un transformateur spécial est également nécessaire et doit être acheté séparément. L'utilisation du transformateur doit être approuvée par le bureau local de l'électricité et les coûts d'application varient.

La création d'une petite fonderie peut coûter plusieurs centaines de milliers d'euros au minimum, dont la moitié est imputable aux frais de dossier.

Matériel nécessaire : Louche de fer fondu et grue aérienne

Le fer fondu produit dans le four électrique peut être divisé en grandes et petites quantités. Elle est d'abord versée dans un grand récipient, puis transférée dans des récipients plus petits pour faciliter la manipulation.

Les travailleurs transportent les petits conteneurs et versent le fer fondu dans le moule achevé. Cette étape comporte des risques élevés et les travailleurs doivent prendre les mesures de protection nécessaires.

Dans les grandes usines, les pièces coulées de grande taille sont coulées à l'aide de grands équipements tels que des grues aériennes. Cela permet de garantir la sécurité et l'efficacité du processus de coulée.

Matériel nécessaire : Sablage Machine

Une fois que le moulage a refroidi après la coulée, les ouvriers le démoulent. Ils enlèvent la plus grande partie de la terre de la surface et cassent le portail à l'aide d'un marteau.

L'étape suivante consiste à placer la pièce moulée dans une sableuse pour la sabler. Ce processus permet de nettoyer et de lisser la surface du moulage.

Équipement commun : Meule, machine à polir, machine à découper et tour.

Le traitement de la fonte fait partie de la catégorie de l'usinage. La plupart des équipements d'usinage généraux peuvent être utilisés, mais ils dépassent le cadre du moulage.

En règle générale, les fonderies possèdent les outils essentiels tels que des meules, des machines à polir, des machines à découper, et il est avantageux de disposer également d'un tour. Ces outils sont suffisants pour le traitement de base des pièces moulées.

Tous les travaux doivent être coordonnés entre eux. Les petites fonderies qui débutent peuvent ne pas disposer de tous les procédés de moulage et ne pas avoir la capacité de produire et de traiter leurs propres moules.

Pour compenser, ils peuvent collaborer avec des moulistes et des machinistes spécialisés et ne s'occuper que de la coulée des ébauches.

La fonderie est une industrie traditionnelle et admirable. Malgré les interdictions liées à la protection de l'environnement, de nombreuses petites fonderies traditionnelles se sont consacrées à la fonte toute leur vie et sont restées au chômage ou ont poursuivi leur activité en tant que professionnels.

Je voudrais saluer l'ancienne génération de fondeurs !