Vous êtes-vous déjà demandé comment de minuscules rainures sur les outils de coupe peuvent révolutionner l'usinage ? Cet article explore l'évolution fascinante des rainures brise-copeaux, depuis les simples croissants jusqu'aux conceptions complexes en 3D. Vous apprendrez comment ces avancées améliorent la durée de vie des outils, réduisent les vibrations et améliorent la qualité de l'usinage. Rejoignez-nous pour découvrir les secrets de ces composants essentiels de la fabrication moderne.

Avec le développement de la technologie des outils de coupe indexables et de la technologie de la métallurgie des poudres, les rainures brise-copeaux sont devenues de plus en plus complexes et diverses dans leurs formes et leurs fonctions. Outre les traditionnelles rainures droites, diagonales et incurvées, diverses formes de bosses, de dépressions et de rainures incurvées sont apparues.

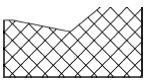

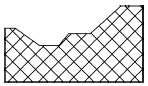

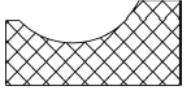

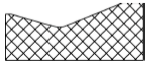

L'histoire du développement de la rainure de brise-copeaux peut être résumée en quatre étapes : l'étape de la rainure de brise-copeaux en forme de croissant, l'étape du brise-copeaux de type obstacle, l'étape de la recherche sur la direction de la rupture des copeaux et l'étape de la rainure de brise-copeaux en 3D, comme le montre la figure ci-dessous.

Dans les années 1950, l'apparition d'une dépression en forme de croissant sur la face de l'outil pendant la coupe a facilité le brisement des copeaux. Inspirés par ce phénomène, les gens pré-meulaient une rainure similaire à une dépression en forme de croissant sur la face de l'outil pour faciliter le brisement des copeaux, ou ajoutaient un dispositif brise-copeaux supplémentaire sur la face de l'outil, généralement appelés respectivement rainures brise-copeaux traditionnelles et brise-copeaux de type obstacle.

À l'époque, la théorie de la rupture des copeaux n'était pas encore tout à fait au point, et les gens utilisaient généralement la "méthode des essais et des erreurs" pour concevoir les formes des rainures, ce qui était très inefficace.

Dans les années 1960, la conception de la forme des rainures s'est concentrée sur l'analyse, la comparaison et l'optimisation des rainures de brise-copeaux traditionnelles et des brise-copeaux de type obstacle. L'influence de la forme des rainures des brise-copeaux sur la forme et la taille des copeaux a été étudiée de manière approfondie, ce qui a permis de briser les copeaux dans une plus large gamme de conditions de coupe.

Dans les années 1970, avec la maturité de la technologie du moulage, l'usinage des rainures a changé sa méthode traditionnelle de meulage, et la conception de la forme des rainures est devenue plus complexe et plus polyvalente. À cette époque, la conception des rainures visait principalement à réduire la perte d'énergie du flux de copeaux et du processus d'usinage, et des structures de rainures typiques, telles que les rainures inclinées et les angles de facette, ont vu le jour.

À la fin des années 1980, le développement rapide des rainures de brise-copeaux complexes en 3D a permis d'augmenter considérablement la durée de vie et la fiabilité des outils par rapport aux rainures de brise-copeaux traditionnelles en 2D, de réduire les vibrations de la machine et de la pièce, d'abaisser les températures d'usinage et d'améliorer la qualité de l'usinage de la pièce.

La rainure brise-copeaux 3D présente une grande variété de formes, notamment des rainures en deux étapes et des bords ondulés. Grâce au développement des rainures de brise-copeaux 3D, l'application de l'usinage par contournage CNC a également été améliorée de manière continue. Par exemple, lors du tournage d'une pièce sphérique, un outil à rainure brise-copeaux 3D peut garantir une grande précision d'usinage tout au long du processus.

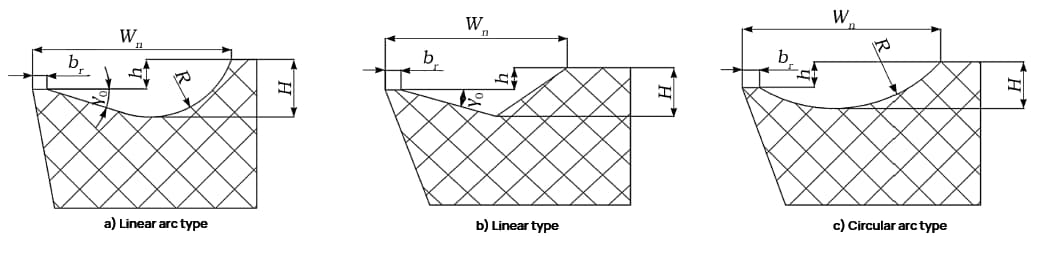

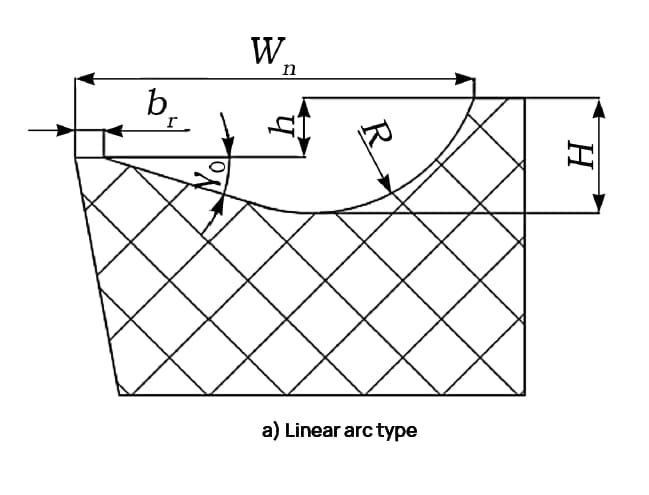

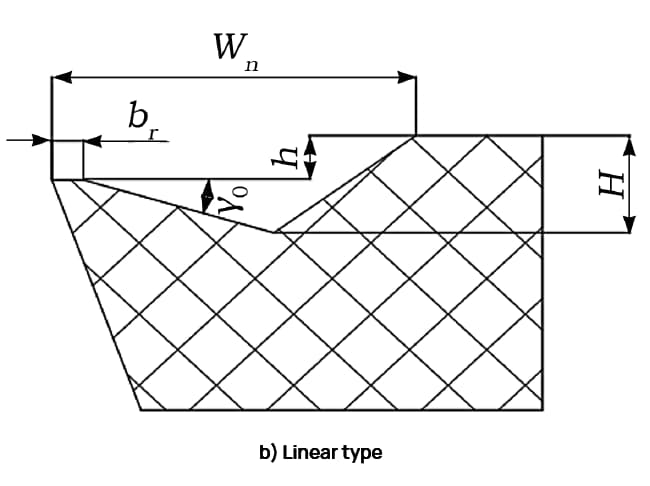

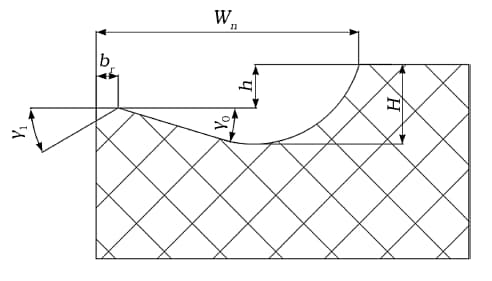

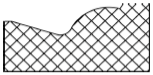

Les rainures traditionnelles des brise-copeaux peuvent être classées en trois types : en ligne droite, en forme d'arc et en forme d'arc en ligne droite, comme le montre le diagramme schématique des structures de rainures ci-dessous.

L'effet de rupture du copeau peut être mesuré dans une certaine mesure par le rayon de courbure du copeau. En outre, plus la courbure de la rainure du brise-copeaux est faible, plus le rayon de courbure du copeau est faible, plus la déformation du copeau est importante et plus il est susceptible de se briser.

La rainure de brise-copeaux en forme d'arc en ligne droite est composée d'une section droite et d'une section en arc. La section droite est utilisée pour guider le copeau vers l'extérieur, et la section en arc à l'extrémité fait friser le copeau, ce qui entraîne sa déformation et sa rupture.

Plus le diamètre de la section de l'arc est petit, plus il est facile pour le copeau de se briser.

La rainure de brise-copeaux en ligne droite est formée par l'intersection de deux lignes droites, et l'angle du fond de la rainure est l'angle du supplément de l'angle du coin des copeaux.

Dans le modèle de la figure (b), l'angle du fond de la rainure remplace le rayon de l'arc du fond de la rainure R dans les modèles des figures (a) et (c). En d'autres termes, le copeau touchera la surface arrière de la rainure avant l'intersection des deux lignes droites, puis se courbera et se déformera directement. Plus l'angle du fond de la rainure est faible, plus la courbure et le rayon de courbure du copeau sont faibles et plus le copeau risque de se briser.

Par rapport aux deux types précédents, la rainure de brise-copeaux en forme d'arc présente un angle frontal relativement important. L'augmentation de l'angle avant signifie que le rayon de courbure du copeau diminue et que la déformation du copeau augmente, ce qui le rend plus susceptible de se briser. C'est pourquoi elle est souvent utilisée pour couper des matériaux très ductiles tels que le cuivre violet.

De plus, grâce à sa structure en arc complet, la profondeur de la rainure est relativement faible et le flux de copeaux est plus régulier, ce qui le rend plus pratique dans les applications d'ingénierie.

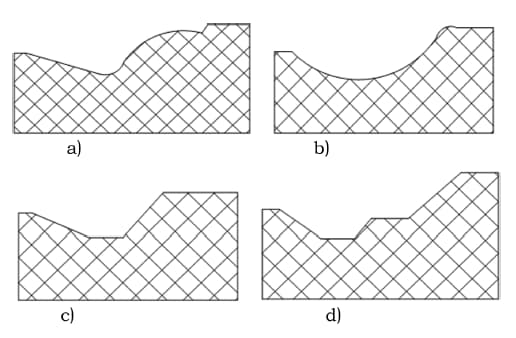

La structure de base de la rainure du brise-copeaux est illustrée dans la figure ci-dessous.

Cet article prend comme exemple la rainure de brise-copeaux en forme d'arc droit pour illustrer l'influence des paramètres géométriques de la rainure de brise-copeaux sur la performance des copeaux.

Dans la figure, br est la largeur du chanfrein négatif, Wn est la largeur de la rainure normale (appelée largeur de la rainure) de la rainure du brise-copeaux de l'arête de coupe principale, γ0 est l'angle avant de la rainure du brise-copeaux, γ1 est l'angle avant du chanfrein négatif, h est la hauteur de la lame, et H est la profondeur de la rainure du brise-copeaux (appelée profondeur de la rainure).

Les modifications de ces paramètres auront une incidence directe sur le type de rainure et les performances de la rainure du brise-copeaux. La littérature permet de tirer les conclusions suivantes :

1. La mise en place d'un chanfrein négatif peut améliorer la résistance de l'arête de coupe. Plus le chanfrein négatif est large, plus l'arête de coupe est émoussée et plus la force de coupe est importante. Si la largeur du chanfrein négatif est trop faible, la résistance de l'arête de coupe sera réduite, ce qui affectera la durée de vie de l'outil. Il existe donc une valeur optimale pour la largeur du chanfrein négatif.

2. Plus l'angle avant de la rainure du brise-copeaux est grand, plus le rayon de courbure du copeau est petit, plus la déformation du copeau est importante et plus le copeau se brise facilement.

3. La largeur et la profondeur de la rainure sont les principaux facteurs qui influent sur le brise-copeaux. Lors de la conception de la géométrie de la rainure du brise-copeaux, l'influence de la largeur et de la profondeur de la rainure sur le brise-copeaux est interdépendante. Lors de la sélection des paramètres géométriques du type de rainure, le rapport entre la largeur et la profondeur de la rainure est généralement considéré comme un paramètre.

En règle générale, si la largeur de la rainure est trop importante, le copeau ne peut pas être transporté. facile à casserSi la largeur de la rainure est trop petite, il est facile de bloquer les copeaux. Par conséquent, une largeur de rainure plus importante peut être utilisée pour l'usinage d'ébauche, tandis qu'une largeur de rainure plus petite peut être utilisée pour la finition. Une fois la largeur de la rainure déterminée, il convient de choisir une valeur plus petite pour la profondeur de la rainure.

4. L'influence de la hauteur de la lame sur les performances du copeau dépend également de la profondeur de la rainure. Pour une même profondeur de rainure, la réduction de la hauteur de la lame augmentera l'angle avant, réduira la déformation du copeau, réduira la force de coupe et rendra le copeau moins susceptible de se briser. En revanche, l'augmentation de la hauteur de la lame accroît l'obstruction de la rainure vers le copeau, ce qui augmente le risque de rupture du copeau et réduit la résistance de l'arête de la lame.

5. L'angle de dépouille est l'angle entre la tangente du fond de la rainure et la face avant de l'outil. Plus l'angle de dépouille est grand, plus il est facile pour le copeau de se briser.

Outre l'angle avant de la rainure du brise-copeaux qui a un impact significatif sur la performance des copeaux, d'autres paramètres angulaires ont également une certaine influence, parmi lesquels l'angle de dégagement primaire et l'angle d'inclinaison ont la plus grande influence.

L'angle de dépouille primaire affecte principalement l'épaisseur et la largeur de la coupe. Lorsque l'angle de dépouille primaire augmente, le copeau devient plus étroit et plus épais et risque davantage de se briser.

L'angle de coupe affecte principalement la direction de l'écoulement des copeaux. Lorsque l'angle de coupe est supérieur à zéro, les copeaux s'écoulent vers la surface non traitée et peuvent être utilisés pour la finition. Lorsque l'angle de coupe est inférieur à zéro, les copeaux s'écoulent vers la surface traitée, ce qui affecte la qualité de la surface. Compte tenu de la taille de l'outil, l'angle de coupe est généralement choisi entre 5° et 15°.

Cet article sélectionne les alliage dur (angle arrière de 0°) des outils de coupe de 8 entreprises détenant une part importante du marché actuel (Mitsubishi, Kyocera, Sumitomo, Dege, Sandvik, Kennametal, Tungaloy et Walter). Sur la base de leurs formes géométriques, 9 types de fentes de base et leurs caractéristiques de conception sont résumés et analysés ci-après.

Type linéaire

Typique outil de coupe avec une structure droite à fond plat.

L'angle de coupe négatif et la section droite au milieu assurent la solidité de l'arête de coupe, ce qui permet d'obtenir un angle avant plus important.

Outil de coupe typique avec une pointe droite et un fond plat.

L'angle avant est généralement plus petit pour assurer la solidité de l'arête de coupe. La hauteur de l'arête de coupe est suffisante pour faciliter la rupture des copeaux.

Outil de coupe typique avec une structure à double fente droite.

La structure à double fente est utilisée pour le tournage de contours.

Type d'arc circulaire

Outil de coupe typique avec une structure en arc de cercle unique.

La structure en arc de cercle organise l'angle frontal du plus grand au plus petit, tout en assurant la solidité du tranchant.

Outil de coupe typique avec une structure à double arc de cercle.

La structure en arc de cercle. La surface convexe à l'arrière de la fente assure un brise-copeaux élastique, ce qui permet d'augmenter la vitesse d'avance par rapport à un brise-copeaux rigide.

Type d'arc linéaire

Outil de coupe typique avec une structure droite-circulaire-droite.

L'angle de coupe négatif renforce la solidité de l'arête de coupe, tandis qu'un angle avant plus important garantit la netteté de l'arête, mais peut ne pas favoriser le brisement des copeaux. Lorsque l'angle avant, la largeur de la fente et la hauteur de l'arête de coupe sont constants, un rapport largeur/profondeur plus important facilite le brisement des copeaux.

Outil de coupe typique à structure circulaire droite.

Angle de coupe négatif, angle avant important. Lorsque l'angle avant, la largeur de la fente et la hauteur de l'arête de coupe sont constants, un rapport largeur/profondeur plus important facilite le broyage des copeaux.

Outil de coupe typique avec une structure circulaire-droite.

L'extrémité avant de la fente est conçue pour être circulaire, tout en assurant la solidité de l'arête de coupe.

Outil de coupe typique avec une structure circulaire droite (double fente).

La conception convexe de la fente assure un brise-copeaux élastique, ce qui permet une plus grande vitesse d'avance par rapport à un brise-copeaux rigide. La structure à double fente est utilisée pour l'usinage des contours et est souvent utilisée dans l'usinage de précision.

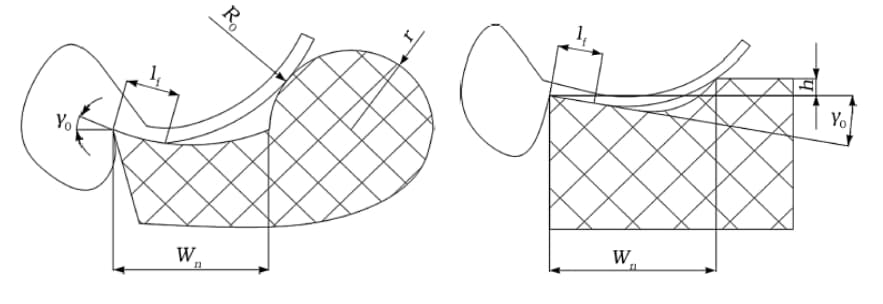

Parmi les 9 types de fentes de base énumérés dans le tableau ci-dessus, 4 structures de fentes ont été modifiées par rapport aux conceptions précédentes afin d'améliorer les performances en matière de bris de copeaux. Les 4 structures de fente typiques sont illustrées dans la figure suivante, avec un exemple classique de chaque type de fente :

a) Le type de fente de la figure A est une structure circulaire droite (double fente). Par rapport à la fente circulaire droite traditionnelle à surface courbe concave, cette structure place symétriquement la partie circulaire de la fente en arrière, l'utilisant comme un anneau élastique convexe de brise-copeaux, ce qui permet une plus grande vitesse d'avance par rapport à un brise-copeaux rigide.

Grâce à ce type de fente, la zone de contact entre les copeaux et la rainure de brise-copeaux dans la direction de la section transversale est plus petite. En outre, par rapport à la rainure de brise-copeaux traditionnelle à surface concave et incurvée, le rayon de courbure des copeaux est plus petit, ce qui facilite la rupture des copeaux.

En outre, la surface convexe peut augmenter l'enroulement latéral des copeaux, ce qui entraîne une plus grande déformation des copeaux et les rend plus faciles à casser.

b) Le type de fente de la figure B est une structure à double arc de cercle. La caractéristique de la structure en double arc de cercle est qu'un petit anneau élastique convexe de rupture des copeaux est placé à l'extrémité de la fente arrière, et l'extrémité avant du type de fente de la structure en arc de cercle organise l'angle avant de grand à petit.

Par rapport à la structure droite, compte tenu du fait qu'un petit angle avant augmente la déformation des copeaux et facilite la rupture de la coupe, la structure en arc de cercle à l'extrémité avant du type de fente est plus propice à la rupture des copeaux. Par conséquent, il n'est pas nécessaire d'installer un grand anneau élastique convexe pour briser les copeaux dans la partie arrière de la fente. La mise en place d'une petite surface convexe à l'extrémité permet d'obtenir des effets similaires.

c) Le type de fente de la figure C est une structure à fond plat et droit. La structure traditionnelle à fond droit concentre les contraintes au fond, ce qui affecte la résistance de l'arête de coupe. Le passage à une structure à fond plat permet de résoudre le problème de la faible résistance de l'arête de coupe.

En outre, comme il s'agit d'une structure à fond plat, il est possible de régler un angle frontal plus important, ce qui permet de réduire les forces et les températures de coupe. Cette structure est donc mieux adaptée à la découpe des matières plastiques.

d) Le type de fente de la figure D est une structure à double fente droite. La structure à double fente droite comporte deux fentes et appartient à une structure à double fente.

Considérant qu'en usinage grossier, une vitesse d'avance et une profondeur de coupe importantes sont nécessaires pour garantir l'efficacité, tandis qu'en usinage de précision, une faible largeur de fente et une profondeur de fente appropriée sont nécessaires pour garantir une bonne précision d'usinage, la structure à double fente est conçue de manière à ce que les copeaux soient cassés dans la première fente profonde en usinage de précision et dans la seconde fente en usinage grossier.

L'avantage de cette structure est qu'elle est composite, ce qui permet d'élargir les possibilités d'usinage.

Outre les modèles susmentionnés, il existe de nombreux modèles de fentes avec des structures spéciales. En outre, d'autres modèles mieux adaptés à des situations spécifiques peuvent être ajoutés sur la base des formes de fentes traditionnelles afin de les rendre plus faciles à fabriquer.

Par exemple, dans la conception d'un type de rainure de brise-copeaux tridimensionnelle, l'arête de coupe peut être conçue comme une courbe ou une forme d'onde (comme la rainure de brise-copeaux de type 37 de Toshiba et la rainure de brise-copeaux de type PF de Sandvik).

Il est également possible de remplacer la rainure de brise-copeaux concave traditionnelle par une surface convexe (telle que la rainure de brise-copeaux de type GH de Sumitomo et la rainure de brise-copeaux de type MM de Sandvik) afin d'obtenir un brise-copeaux élastique et de réduire la casse des copeaux lors de vitesses d'avance élevées. Des structures réduisant le frottement peuvent également être utilisées dans la conception.

Cet article présente deux types de rainures de brise-copeaux avec des conceptions spéciales, comme le montre la figure ci-dessous.

Le rayon de courbure des copeaux est une mesure universelle de l'effet de rupture des copeaux.

L'enroulement des copeaux peut prendre la forme d'un enroulement en 2D ou en 3D, l'enroulement en 2D se composant principalement d'un enroulement vers le haut et d'un enroulement latéral. Actuellement, la théorie de l'enroulement ascendant en 2D a fait l'objet de recherches approfondies.

Par exemple, le rayon de courbure prévu pour les fentes de copeaux de type droit et de type arc droit a été examiné. L'enroulement d'une fente de type droit est illustré dans le diagramme ci-dessous :

L'enroulement des copeaux pour une fente à surface convexe est illustré dans le diagramme de gauche suivant, et l'enroulement des copeaux pour une fente à arc droit est illustré dans le diagramme de droite.

La formule de calcul du rayon d'enroulement des copeaux est très complexe et ne sera pas expliquée en détail ici.

La fente de la puce est basée sur la modification du rayon de courbure de la puce afin d'améliorer les performances de la puce lorsque le rayon de courbure de la puce est utilisé pour mesurer les performances de la puce.

Après comparaison avec les formules empiriques résumées par les chercheurs précédents, le texte original conclut que le rayon de courbure des copeaux est proportionnel à la largeur de la fente et inversement proportionnel à l'angle frontal, c'est-à-dire que des largeurs de fente plus petites et des angles frontaux plus grands sont avantageux pour la rupture des copeaux.