Avez-vous déjà réfléchi à l'impact des minuscules copeaux de métal sur le processus d'usinage ? Dans l'usinage des métaux, la formation des copeaux joue un rôle crucial en termes d'efficacité et de sécurité. Qu'il s'agisse de bobines en spirale ou de morceaux fragmentés, chaque type de copeau peut affecter la qualité et la sécurité de votre travail. Cet article explore les facteurs qui influencent la formation des copeaux et propose des pistes pour optimiser vos opérations d'usinage des métaux afin de mieux les contrôler et d'obtenir de meilleurs résultats. Plongez dans cet article pour apprendre à gérer la formation de copeaux et à améliorer votre processus d'usinage.

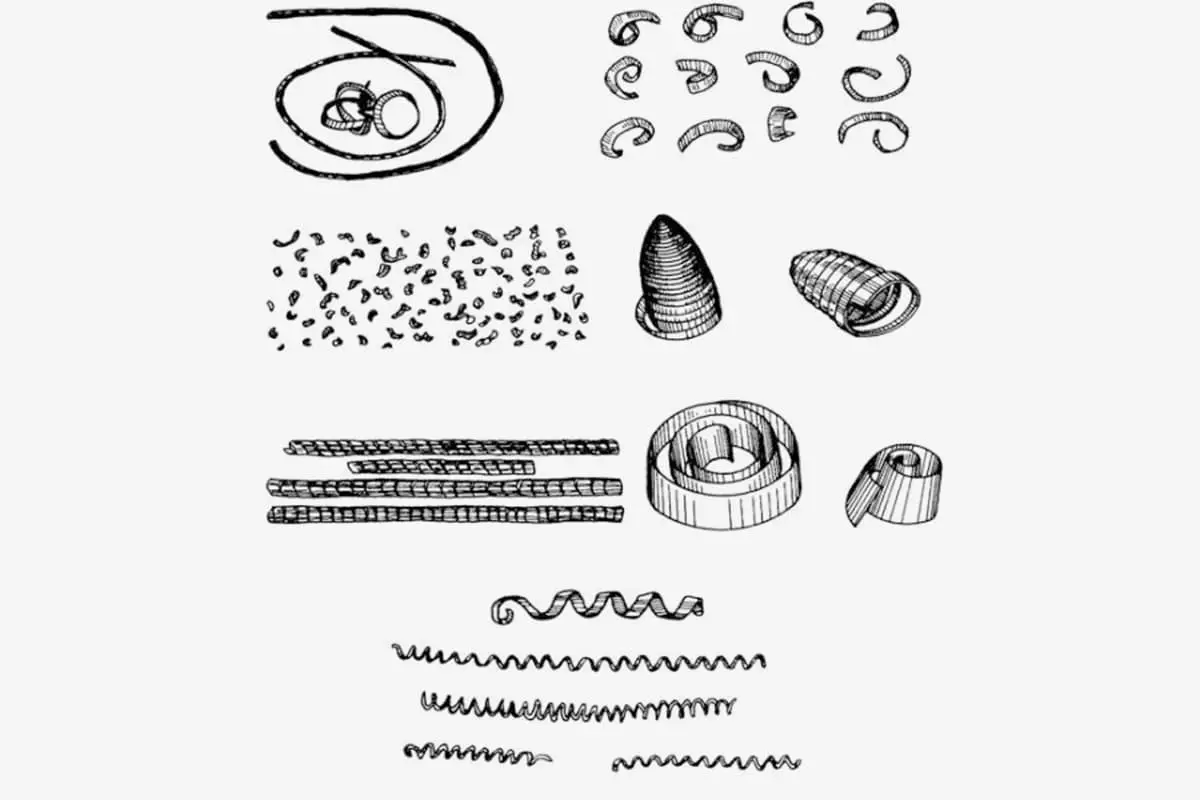

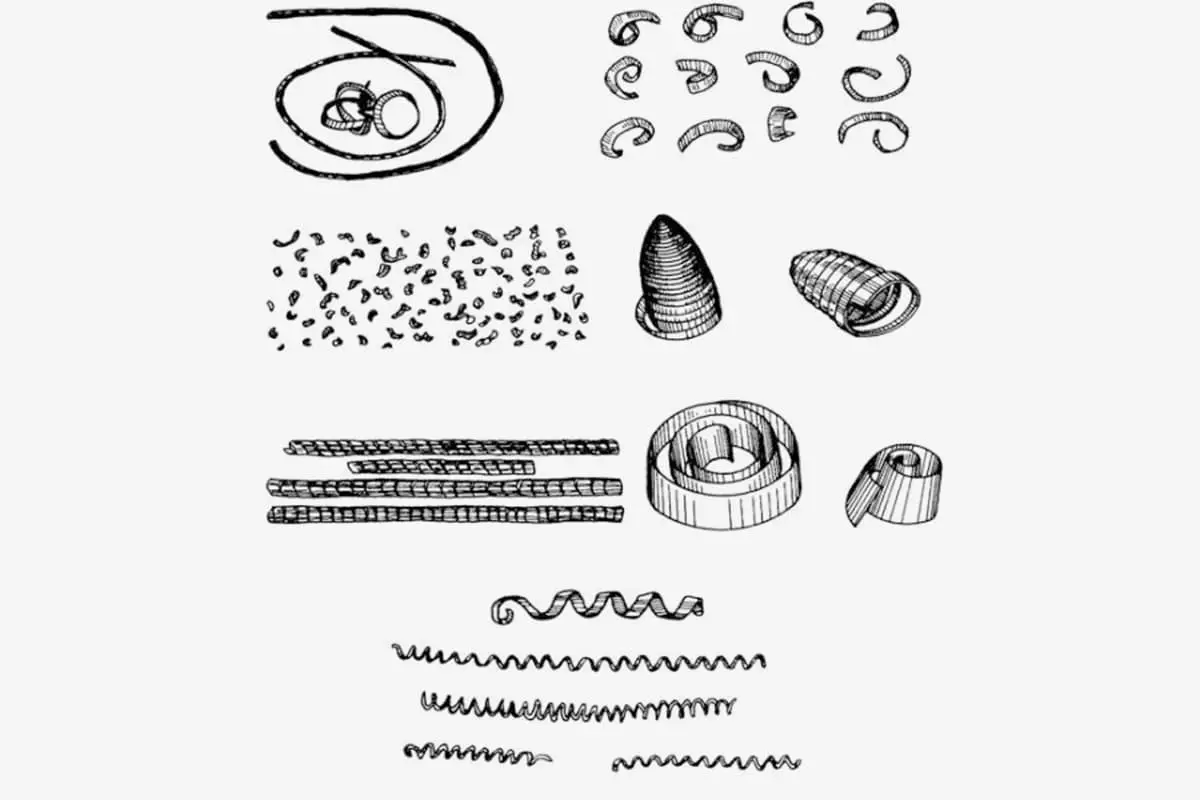

Dans les opérations de découpe des métaux, certains copeaux se forment en spirales et se cassent automatiquement à une certaine longueur ; d'autres se plient en fragments en forme de C ou de S.

Certains prennent la forme de spirales semblables à des ressorts, tandis que d'autres se fragmentent en aiguilles ou en petits morceaux, qui se dispersent partout et compromettent la sécurité.

Les copeaux en forme de ruban peuvent s'enrouler autour des outils et des pièces à usiner, ce qui présente des risques d'accident. Un mauvais contrôle des copeaux peut entraver une production normale.

Les éléments d'alliageL'épaisseur et la courbure des copeaux dépendent de la dureté et de l'état du traitement thermique du matériau de la pièce à usiner. L'acier doux forme des copeaux plus épais que l'acier dur, et l'acier dur a moins tendance à s'enrouler.

Les copeaux qui ne s'enroulent pas facilement sont minces, mais l'acier doux résiste également à l'enroulement lorsque l'épaisseur du copeau est trop importante. La forme extérieure de la pièce est un autre facteur important.

Des paramètres géométriques appropriés de la zone de coupe de l'outil constituent la méthode la plus courante pour améliorer le contrôle de la formation des copeaux et la fiabilité de la rupture des copeaux.

L'angle de coupe est inversement proportionnel à l'épaisseur des copeaux et a une valeur optimale pour les différents matériaux usinés ; l'angle de dégagement principal influence directement l'épaisseur et la largeur des copeaux, un angle important facilitant la rupture des copeaux.

Le rayon de l'arc de la pointe de l'outil est lié à l'épaisseur et à la largeur du copeau, ainsi qu'à la direction de l'écoulement du copeau.

L'usinage fin convient pour un rayon plus petit, tandis que l'usinage grossier convient mieux pour un rayon plus grand.

La largeur de la rainure brise-copeaux est proportionnellement choisie en fonction de la vitesse d'avance - une rainure étroite pour une petite vitesse d'avance et une rainure plus large pour une grande vitesse d'avance.

La profondeur de la rainure brise-copeaux est inversement sélectionnée en fonction de la vitesse d'avance - une rainure profonde pour une petite vitesse d'avance et une rainure peu profonde pour une grande vitesse d'avance.

Les trois éléments des paramètres de coupe définissent la plage d'enlèvement des copeaux.

L'avance et la profondeur de passe ont l'impact le plus important sur l'enlèvement de copeaux, tandis que la vitesse de coupe dans la plage standard a l'effet le plus faible.

La vitesse d'avance est directement proportionnelle à l'épaisseur des copeaux ; la profondeur de passe est directement proportionnelle à la largeur des copeaux ; la vitesse de coupe est inversement proportionnelle à l'épaisseur des copeaux. L'augmentation de la vitesse de coupe réduit la plage efficace d'enlèvement des copeaux.

Moderne Machines-outils à commande numérique utilisent des fonctions d'édition CN pour ajuster périodiquement la vitesse d'avance, ce qui permet d'obtenir ce que l'on appelle généralement "l'enlèvement de copeaux contrôlé par programme".

Cette méthode est très fiable pour l'enlèvement des copeaux, mais elle est moins économique en termes de coupe. Elle est couramment utilisée dans les opérations où l'enlèvement des copeaux est difficile, telles que le tournage de surfaces frontales et de pièces profondes. groove.

L'ajout d'un liquide de coupe élargit la plage d'enlèvement de copeaux efficace, ce qui est particulièrement appréciable lorsque de faibles vitesses d'avance provoquent facilement un enroulement des copeaux.

L'utilisation de fluides de coupe à haute pression pour briser et enlever les copeaux est une méthode efficace dans certains processus d'usinage, tels que les trous profonds. forageoù les fluides de coupe à haute pression peuvent expulser les copeaux de la zone de coupe.

Le processus de formation des copeaux en forme de bande peut être divisé en trois étapes :

1. Stade de déformation de base :

Il s'agit de la phase où la couche de métal découpée commence à interagir avec l'arête de coupe de l'outil, ce qui entraîne le détachement du copeau du matériau de la pièce à usiner.

2. Stade de déformation par enroulement :

Il s'agit de l'enroulement vers le haut, de l'enroulement latéral et de l'enroulement conique qui implique les directions A et B.

3. Stade supplémentaire de déformation et de fracturation.

Compte tenu des variations des matériaux de la pièce et des conditions de coupe, une gamme variée de formes de copeaux est produite au cours du processus de coupe.

Les principales formes de copeaux peuvent être classées en types rubanés, segmentés, granuleux et fragmentés, comme le montre la figure.

1. Copeaux en forme de ruban

Il s'agit du type de puce le plus courant. La surface intérieure est lisse et la surface extérieure est pelucheuse.

Lors de l'usinage de métaux ductiles, ce type de copeaux se forme souvent dans des conditions de faible épaisseur de coupe, de vitesse de coupe élevée et d'angle de coupe de l'outil plus important. Le processus de coupe est équilibré, la fluctuation de la force de coupe est moindre et la surface usinée présente une rugosité plus faible.

2. Puces segmentaires

Également connus sous le nom d'éclats écrasés. La surface extérieure est dentelée et la surface intérieure présente parfois des fissures. Ce type de copeaux se forme souvent lorsque la vitesse de coupe est plus faible, que l'épaisseur de coupe est plus importante et que l'angle de coupe de l'outil est plus faible.

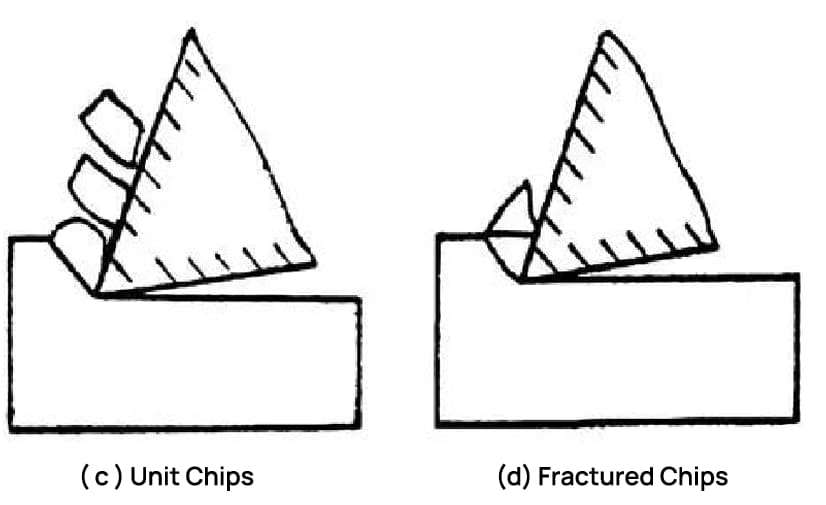

3. Copeaux granuleux

Également connus sous le nom d'éclats unitaires. Dans le processus de formation des copeaux, si la contrainte de cisaillement sur le plan de cisaillement dépasse la résistance à la rupture du matériau, la fissure s'étend à toute la surface, et l'unité de copeaux se détache du matériau coupé, formant des copeaux granuleux, comme le montre la figure C.

Les trois types de copeaux susmentionnés ne peuvent être obtenus que lors de la transformation de matériaux ductiles. Parmi eux, le processus de coupe des copeaux en forme de ruban est le plus stable, et la fluctuation de la force de coupe des copeaux unitaires est la plus importante.

Dans la production, les copeaux en forme de ruban sont les plus courants, on obtient parfois des copeaux broyés, et les copeaux unitaires sont rares.

Si l'on modifie les conditions d'obtention des copeaux écrasés, par exemple en réduisant davantage l'angle de coupe de l'outil, en réduisant la vitesse de coupe ou en augmentant l'épaisseur de coupe, il est possible d'obtenir des copeaux unitaires. Inversement, il est possible d'obtenir des copeaux en forme de ruban.

Cela indique que la forme du copeau peut être transformée en fonction des conditions de coupe. Une fois la règle de changement maîtrisée, la déformation, la forme et la taille du copeau peuvent être contrôlées pour atteindre l'objectif d'enroulement et de rupture du copeau.

4. Formation de copeaux fragiles

Ce type de formation de copeaux se produit dans les matériaux fragiles. Les copeaux sont de forme irrégulière, ce qui donne une surface usinée rugueuse et inégale.

Lors du processus de coupe, ces copeaux subissent une déformation minimale avant de se fracturer, ce qui les différencie des copeaux formés par des matériaux ductiles.

La fragilité est principalement due au fait que la contrainte appliquée dépasse la limite de traction du matériau. Les matériaux fragiles et durs, tels que la fonte à haute teneur en silicium et la fonte blanche, produisent souvent ces copeaux, en particulier lorsque l'épaisseur de coupe est importante.

Le processus de coupe est instable, il peut endommager l'outil, endommager la machine-outil et rendre rugueuse la surface déjà usinée.

Il convient donc de l'éviter dans la production. Les méthodes pour l'éviter comprennent la réduction de l'épaisseur de coupe, la formation de copeaux en forme d'aiguille ou de feuille et l'augmentation appropriée de la vitesse de coupe pour améliorer la ductilité du matériau de la pièce à usiner.

Les quatre types de copeaux ci-dessus sont typiques, mais les copeaux obtenus sur le site de transformation ont des formes variées.

Dans les opérations de coupe modernes, la vitesse de coupe et le taux d'enlèvement de métal ont atteint des niveaux élevés, créant des conditions de coupe difficiles qui produisent souvent une quantité substantielle de copeaux "inacceptables".

Des mesures appropriées doivent être prises dans les processus de coupe pour contrôler l'enroulement, l'écoulement et la rupture des copeaux, afin d'obtenir des copeaux "acceptables" et bien formés.

La méthode de contrôle des copeaux la plus répandue dans le traitement actuel comprend le meulage d'une rainure brise-copeaux sur la face avant de l'outil ou l'utilisation d'un dispositif de serrage. brise-copeaux.