Avez-vous déjà eu du mal à choisir la buse de découpe laser adaptée à votre projet ? Le choix de la buse optimale est crucial pour obtenir des coupes nettes et précises et maximiser l'efficacité. Dans cet article, nous examinerons les facteurs clés à prendre en compte lors de cette décision et nous vous fournirons des conseils d'experts pour vous aider à faire un choix éclairé. Découvrez comment la bonne buse peut vous permettre d'atteindre de nouveaux sommets en matière de découpe laser.

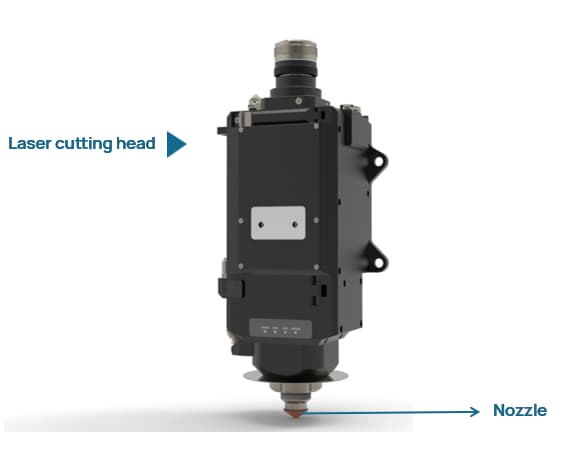

Dans le domaine de la découpe laser, l'efficacité et la qualité de la découpe sont primordiales. La buse de découpe laser est un élément souvent négligé et pourtant essentiel à ce processus. Malgré sa petite taille et son apparence discrète, la buse joue un rôle essentiel dans l'obtention de performances optimales. Cet article examine l'importance de la sélection de la buse adéquate et fournit des indications pour faire un choix éclairé.

La buse de découpe laser remplit plusieurs fonctions essentielles :

La qualité de la buse utilisée dans une tête de découpe laser fait une différence significative dans les performances et les résultats obtenus. Plusieurs facteurs clés sont directement influencés par le matériau et la précision de la buse :

Une buse de haute qualité remplit des fonctions essentielles :

Par conséquent, la qualité de la buse a un effet direct sur la durée de vie de la tête de coupe et sur la qualité de coupe de la pièce.

Les buses fournies par le fabricant de l'équipement d'origine (OEM) de la tête de coupe ont tendance à être vendues à des prix élevés, ce qui a créé une forte demande pour des buses plus abordables fournies par des tiers. Cependant, tous les fournisseurs tiers n'ont pas les capacités de fabrication nécessaires pour produire des buses d'une qualité et d'une précision équivalentes à celles des consommables du fabricant d'équipement d'origine. Les prix des découpeurs laser à fibre étant devenus plus compétitifs ces dernières années, la pression sur les prix des accessoires tels que les buses s'est également accrue.

Chercher à obtenir le prix le plus bas possible tout en négligeant les considérations de qualité pour des composants critiques tels que les buses risque d'être contre-productif. L'utilisation de buses de qualité inférieure augmente le risque de :

La sélection et l'entretien des buses des machines de découpe laser sont essentiels pour garantir des performances et une précision optimales. Une mauvaise sélection ou un mauvais entretien des buses peut entraîner plusieurs conséquences négatives, qui ont un impact significatif sur le processus de découpe et la qualité du produit final. Voici les principales conséquences :

Les buses jouent un rôle crucial en dirigeant le faisceau laser et le gaz d'assistance vers la zone de découpe. Si la conception de la buse n'est pas appropriée ou si elle n'est pas bien entretenue, la précision du faisceau laser peut être compromise. Il peut en résulter des imprécisions dans la trajectoire de coupe, ce qui se traduit par des pièces qui ne répondent pas aux spécifications requises.

Le gaz d'assistance, généralement de l'oxygène ou de l'azote, est essentiel pour le processus de coupe car il permet d'éliminer le matériau fondu de la coupe et d'éviter l'oxydation. Une buse mal choisie peut limiter le débit de gaz, ce qui entraîne une alimentation insuffisante en gaz au point de coupe. Cela peut entraîner une mauvaise qualité de coupe et une augmentation de la formation de crasse sur les bords du matériau coupé.

La buse doit assurer un flux d'air stable et dirigé pour maintenir une coupe nette et précise. Si la buse n'est pas conçue correctement ou si elle est endommagée, le flux d'air peut devenir turbulent et instable. Cette instabilité peut perturber le processus de coupe, entraînant des coupes irrégulières et une augmentation de la rugosité sur les bords de la coupe.

Le processus de découpe laser repose sur la fusion et l'enlèvement efficaces du matériau. Une mauvaise sélection des buses peut affecter la capacité du laser à se concentrer avec précision sur le matériau, ce qui entraîne une fusion inefficace. Cette inefficacité peut entraîner des coupes incomplètes, en particulier dans les matériaux plus épais, ce qui rend difficile, voire impossible, l'obtention de la profondeur de coupe souhaitée.

Lorsque la buse ne dirige pas correctement le gaz d'assistance, des débris fondus peuvent s'accumuler autour de la zone de coupe. Ces débris peuvent adhérer à la surface du matériau, ce qui entraîne des défauts et nécessite un nettoyage supplémentaire après le traitement. Un excès de débris fondus peut également endommager la buse et d'autres composants de la machine de découpe laser.

Les matériaux plus épais nécessitent des capacités de découpe laser précises et puissantes. Une buse mal choisie peut empêcher le laser de pénétrer et de découper efficacement des matériaux plus épais. Cela peut entraîner des coupes incomplètes, une usure accrue de la machine de découpe laser et des dommages potentiels au matériau traité.

Choix d'une buse trop grande

Choix d'une buse trop petite

Dans le contexte du traitement des tôles, en particulier dans la découpe laser et les applications similaires, la conception des buses joue un rôle crucial dans la détermination de l'efficacité et de la qualité du processus de découpe. Il existe principalement deux types de buses utilisées en fonction du débit de gaz :

1. Buse à faible vitesse

Une buse à basse vitesse se caractérise par un débit de gaz inférieur à la vitesse du son. Ces buses sont généralement utilisées dans des applications nécessitant une grande précision et un contrôle du processus de coupe. Cependant, elles peuvent ne pas être aussi efficaces pour couper des matériaux plus épais ou plus visqueux en raison de la vitesse plus faible du gaz.

2. Buse à grande vitesse

Une buse à grande vitesse fonctionne avec un débit de gaz proche de la vitesse du son. Le principe de fonctionnement d'une buse à grande vitesse s'apparente au mécanisme d'échappement d'une fusée ou d'un moteur à réaction, où le gaz est accéléré lorsqu'il traverse la buse. Cet effet d'accélération améliore les performances de coupe, en particulier pour les matériaux visqueux, en fournissant un jet de gaz plus concentré et plus puissant.

Plusieurs facteurs influencent les performances des buses à faible vitesse et à grande vitesse :

La pression du gaz dans la cavité de la tête de coupe est essentielle. Une pression de gaz plus élevée peut améliorer la vitesse et la qualité de la coupe en assurant un jet de gaz plus concentré et plus puissant.

Le diamètre de la buse influe sur le débit et la concentration du jet de gaz. Un diamètre plus petit peut produire un jet plus concentré, ce qui est bénéfique pour la découpe de précision, tandis qu'un diamètre plus grand peut être utilisé pour la découpe de matériaux plus épais.

La forme interne de la buse détermine la manière dont le gaz est dirigé et accéléré. Une forme interne bien conçue peut minimiser les turbulences et maximiser l'efficacité du flux de gaz.

La forme de la sortie de la buse joue également un rôle important dans le processus de coupe. Une sortie bien formée peut assurer un flux de gaz uniforme et réduire les risques d'irrégularités dans la coupe.

La découpe laser est actuellement reconnue comme l'une des méthodes les plus efficaces, les plus qualitatives et les plus précises de traitement des métaux. Plusieurs facteurs influencent la découpe laser, et la buse est l'un d'entre eux. Le choix de la buse appropriée lors de la découpe de différents matériaux peut simplifier le traitement. Mais comment choisir correctement la bonne buse ? Voyons cela aujourd'hui.

La buse, également appelée buse en cuivre, est l'un des composants les plus importants de la découpe laser. Située à l'extrémité inférieure de la tête de découpe, le faisceau laser et le gaz auxiliaire agissent sur le matériau à découper à travers la buse. Sa principale fonction est de rassembler le gaz auxiliaire et de former une haute pression, en le libérant sur la surface et dans le trait de scie du matériau à découper. Cela permet d'évacuer le matériau de base qui a fondu et s'est vaporisé pendant le processus de coupe, en laissant un trait de scie propre. En même temps, il empêche les polluants tels que le laitier fondu et la poussière de rebondir, protégeant ainsi la lentille interne.

Pour obtenir de meilleures sections de coupe, il est nécessaire de contrôler la concentricité du faisceau laser et du centre de la buse, qui est l'un des facteurs importants affectant la qualité de la coupe. Par conséquent, la buse doit être coaxiale avec le faisceau laser pour obtenir de meilleures sections de coupe.

Lorsque le centre de la buse et le centre du faisceau laser ne sont pas coaxiaux, les effets sur la qualité de la découpe sont les suivants :

Pour obtenir de meilleures sections de coupe, il est nécessaire de contrôler la concentricité du faisceau laser et du centre de la buse, qui est l'un des facteurs importants affectant la qualité de la coupe. Par conséquent, la buse doit être coaxiale avec le faisceau laser pour obtenir de meilleures sections de coupe.

Pour vérifier si le faisceau laser et la buse sont coaxiaux, les étapes suivantes sont nécessaires pour le test :

Si le trou se trouve au centre du cercle, cela signifie que le faisceau laser et la buse sont coaxiaux et qu'aucun réglage n'est nécessaire. Si le trou n'est pas coaxial avec le centre du cercle, ou si le trou n'est pas visible (le faisceau laser frappe la paroi intérieure de la buse), vous devez ajuster la vis de réglage sur la tête de découpe laser. Répétez les étapes 1 à 3 jusqu'à ce que le trou du laser coïncide avec le centre de la buse.

Les buses à couche unique se caractérisent par des vitesses d'écoulement du gaz relativement lentes. Elles sont couramment utilisées pour couper des métaux tels que l'acier inoxydable, l'alliage d'aluminium et le cuivre. Ces buses utilisent généralement de l'azote comme gaz auxiliaire. Le débit de gaz plus lent convient à ces matériaux car il permet d'obtenir des coupes plus nettes sans oxydation excessive.

Les buses à double couche, en revanche, ont un débit de gaz plus rapide, ce qui les rend adaptées aux applications de coupe à grande vitesse. Elles sont souvent utilisées pour couper de l'acier au carbone et emploient généralement de l'oxygène comme gaz auxiliaire. Le flux de gaz à grande vitesse améliore l'efficacité de la coupe, mais il provoque également le noircissement de la surface de coupe en raison de l'oxydation.

La taille de l'ouverture de la buse est cruciale car elle détermine la vitesse du flux de gaz agissant sur le matériau de coupe, qui à son tour affecte l'enlèvement de la matière en fusion. Voici quelques points clés à prendre en compte :

Les buses sont généralement fabriquées à partir de deux matériaux :

La taille de l'ouverture de la buse détermine le débit de gaz et la forme du champ de gaz. Les recommandations basées sur l'épaisseur du matériau sont les suivantes :

Il existe plusieurs types de buses couramment utilisées dans les applications industrielles. En voici quelques-unes parmi les plus courantes :

Buse monocouche - S

Caractéristiques : Paroi intérieure conique avec un débit de gaz élevé pour le soufflage des scories.

Objet : Découpe par fusion de matériaux tels que l'acier inoxydable et l'acier inoxydable. plaque d'aluminium.

Buse à double couche - D

Caractéristiques : Buse composite à double couche avec un noyau interne ajouté sur la base d'une buse à simple couche.

Objet : Double couche 2.0 ou plus pour le découpage au sable de l'acier au carbone

Buse double couche à grande vitesse - E

Caractéristiques : La buse a une forme pointue et les trois trous sur le bord du noyau interne sont plus grands que ceux d'une buse à double couche ordinaire.

Objet : Il est principalement utilisé pour la coupe à grande puissance, à grande vitesse et de haute qualité de l'acier au carbone jusqu'à une épaisseur de 20 mm, avec une finition de surface lisse et brillante.

Buse monocouche à grande vitesse - SP

Caractéristiques : La buse a une forme pointue, avec une paroi intérieure conique qui présente un design en escalier.

Objet : Il est principalement utilisé pour le découpage à grande puissance et à grande vitesse de l'acier au carbone d'une épaisseur supérieure à 20 mm, ce qui permet d'obtenir une finition de surface lisse et brillante. Il convient également aux applications d'oxycoupage.

Buse monocouche à grande vitesse - SD

Caractéristiques : La buse a une forme pointue avec une paroi intérieure conique et un orifice plus large.

Objet : Il est principalement utilisé pour la coupe à grande vitesse de l'acier au carbone d'une épaisseur supérieure à 20 mm, ce qui permet d'obtenir des performances de coupe régulières et stables et une meilleure qualité de coupe.

Buse de surpression - B

Caractéristiques : Améliorée par rapport à une buse à couche unique, la buse comporte une couche en escalier au niveau de l'orifice de la buse.

Objet : Il peut être utilisé pour la découpe à haute puissance de l'acier inoxydable et de l'acier au carbone avec de l'azote ou de l'air comprimé à basse pression.

Pour une tête de découpe laser BLT 12kW, le point focal doit être calibré lorsqu'il est associé à différentes buses. Voici les points focaux recommandés pour différentes buses :

L'installation et l'étalonnage corrects de la buse sont essentiels pour garantir des performances et une qualité de coupe optimales. Une installation ou un calibrage incorrect peut entraîner de mauvais résultats de coupe, une usure accrue de la machine et des dommages potentiels à la pièce à usiner. Pour obtenir les meilleurs résultats, il convient de toujours suivre les directives et recommandations du fabricant concernant l'installation et l'étalonnage de la buse.

Lors du choix des buses pour la découpe laser de l'acier au carbone avec de l'oxygène, la puissance du laser et l'épaisseur du matériau sont des facteurs essentiels. Vous trouverez ci-dessous les buses suggérées en fonction de la puissance du laser et de l'épaisseur du matériau :

| Laser | Épaisseur de coupe (découpe de surface brillante d'acier au carbone à l'oxygène) | Buse suggérée |

|---|---|---|

| Laser de faible puissance (≤6000W) | 16-20mm | 1.4D-1.6D buse conique générale |

| Laser de haute puissance (≥6000W, en utilisant Raycus 12kW à titre d'exemple) | 3-12mm | Buse haute vitesse à double couche 1.2E |

| 12-14mm | Buse à grande vitesse à double couche 1,2B-1,4E | |

| 16-20mm | 1.4E-1.6E buse double couche à grande vitesse | |

| 22-35mm | Buse monocouche à grande vitesse SP1.4-SP1.8 ou 1,4E-1,8E buse double couche à grande vitesse | |

| 35-40mm | Buse monocouche à grande vitesse SP1.6-SP1.8 ou 1,6E-1,8E buse double couche à grande vitesse |

La qualité des buses disponibles sur le marché peut varier considérablement. Il est recommandé de distinguer soigneusement les buses en fonction des spécifications fournies ci-dessus et d'acheter par l'intermédiaire de canaux réputés et réguliers afin de garantir des performances et une qualité de coupe optimales.

En respectant ces recommandations, vous obtiendrez des résultats efficaces et de haute qualité pour la découpe de l'acier au carbone à l'aide de la technologie laser.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Il existe plusieurs types de buses de découpe laser, chacune étant conçue pour des applications et des matériaux spécifiques. Les buses à couche unique ont une structure simple et sont généralement utilisées pour découper des matériaux d'une épaisseur inférieure à 6 mm, tels que l'acier inoxydable, les alliages d'aluminium, le cuivre et le laiton. Ces buses utilisent souvent de l'azote comme gaz d'assistance pour obtenir une bonne qualité de coupe et des bords lisses tout en évitant l'oxydation du matériau. Elles sont idéales pour les applications nécessitant des coupes précises et nettes, telles que la découpe de tôles fines et de modèles complexes.

Les buses à double couche ont une structure plus complexe, comprenant une couche protectrice, et sont utilisées pour couper des matériaux plus épais, dépassant généralement 6 mm, tels que l'acier au carbone, le titane, le cuivre et le laiton. Ces buses utilisent généralement de l'oxygène comme gaz d'assistance pour la découpe par oxydation. Elles conviennent aux applications exigeant une grande précision et des bords lisses, comme dans les industries automobile et aérospatiale, et à la découpe de métaux épais de conception complexe.

Les buses peuvent également être classées en fonction de leur forme : parallèle, convergente et conique. La forme influence la direction et la pression du flux d'air, ce qui se répercute sur la qualité et l'efficacité de la coupe. Les buses rondes en cuivre sont un autre type de buses, idéales pour la découpe de matériaux plus épais et les tâches de découpe générales. Elles fournissent un flux de gaz uniforme qui élimine efficacement le matériau fondu généré pendant le processus de découpe.

Le diamètre de la buse est crucial et détermine la forme du flux d'air entrant dans le trait de scie et la zone de diffusion des gaz. Les buses de petit diamètre (0,8-1,5 mm) sont idéales pour couper des matériaux fins, les buses de diamètre moyen (1,5-3,0 mm) conviennent aux travaux de coupe généraux et les buses de grand diamètre (2,5 mm et plus) sont utilisées pour couper des matériaux plus épais.

La longueur de la buse influe sur la vitesse d'injection du gaz et la vitesse de coupe, les buses plus longues augmentant la vitesse d'injection du gaz mais étant plus sujettes à l'usure. Le choix de la buse dépend également de la puissance du laser, avec des recommandations spécifiques pour des niveaux de puissance laser inférieurs et supérieurs à 6000 W pour la découpe de différents matériaux.

Globalement, le choix de la buse de découpe laser dépend de l'épaisseur du matériau, de la qualité de découpe souhaitée et des exigences spécifiques de l'application. Un entretien adéquat, comprenant le polissage de la surface et la garantie d'une concentricité de haute précision, est essentiel pour assurer des performances optimales et la longévité des buses.

Pour choisir la buse adaptée à la découpe de matériaux d'épaisseurs différentes, vous devez prendre en compte plusieurs facteurs, notamment la taille de la buse, le type de matériau, la puissance du laser, le matériau de la buse et les exigences spécifiques de la découpe. Pour les plaques minces (moins de 3 mm), il est recommandé d'utiliser une buse de petit diamètre (0,8 à 1,5 mm), car elle permet un débit de gaz plus rapide et des bords de coupe plus lisses. Pour les plaques d'épaisseur moyenne (3 à 10 mm), un diamètre de buse de 1,5 à 3,0 mm convient généralement, car il assure un débit de gaz suffisant sans entraîner la formation de scories. Pour les plaques épaisses (plus de 10 mm), un diamètre de buse plus grand, de 2 mm ou plus, est nécessaire pour assurer un débit et une pression de gaz suffisants.

Le matériau de la buse joue également un rôle crucial ; les buses en cuivre sont souvent préférées en raison de leur conductivité thermique supérieure à celle du laiton. Les buses concentriques de haute précision sont importantes pour maintenir la précision de la coupe, avec une concentricité recommandée de 0,03 mm pour les buses de plus de 1 mm et de 0,02 mm pour les buses de moins de 1 mm.

En outre, le type de buse dépend du gaz auxiliaire utilisé ; les buses à simple couche sont généralement utilisées avec de l'azote pour des matériaux tels que l'acier inoxydable, l'aluminium et le laiton, tandis que les buses à double couche sont utilisées avec de l'oxygène pour la découpe de l'acier au carbone.

La hauteur de la buse, c'est-à-dire la distance entre la buse et la pièce, doit être maintenue entre 0,7 et 1,2 mm pendant la découpe, et légèrement plus élevée (3,5 à 4 mm) pendant le poinçonnage, afin d'éviter que des éclaboussures ne contaminent la lentille de mise au point.

La puissance du laser est un autre facteur critique ; pour les puissances laser ≤6000W, les buses à double couche avec des diamètres de S1,0-5,0 conviennent à la découpe de l'acier au carbone, tandis que les buses à simple couche sont utilisées pour l'acier inoxydable. Pour les puissances laser plus élevées (≥6000W), les buses haute vitesse à double couche ou les buses en éventail à simple couche avec des diamètres de D1.2-1.8 sont recommandées pour l'acier au carbone.

Une surface de buse lisse avec un bon traitement anti-oxydation peut réduire l'adhérence de la matière fondue pendant la découpe et prolonger la durée de vie de la buse. En tenant compte de ces critères, vous pouvez sélectionner la buse appropriée pour optimiser la qualité de la découpe, l'efficacité et la longévité de votre équipement de découpe laser.

La buse dans la découpe laser affecte de manière significative la qualité de la découpe grâce à plusieurs facteurs clés. Tout d'abord, le diamètre de la buse joue un rôle essentiel. Les diamètres plus petits permettent une focalisation plus étroite du faisceau et une vitesse de gaz plus élevée, ce qui est idéal pour découper des matériaux minces avec une grande précision, en évitant la formation de crasse et en garantissant des bords nets. À l'inverse, les buses de plus grand diamètre conviennent aux matériaux plus épais, car elles créent un trait de scie plus large et facilitent l'enlèvement de la matière en fusion.

L'alignement, ou coaxialité, entre la buse et le faisceau laser est essentiel pour assurer un débit de gaz régulier. Un mauvais alignement peut entraîner une distribution inégale du gaz, ce qui provoque des taches de fusion et une mauvaise qualité de découpe, en particulier dans les matériaux épais et les angles vifs. La distance de sécurité, c'est-à-dire l'écart entre l'extrémité de la buse et la surface du matériau, a également un impact sur la qualité de la découpe. Une distance trop faible peut provoquer des collisions, tandis qu'une distance trop élevée entraîne une diffusion du gaz et des résidus de coupe.

La hauteur de la buse doit être soigneusement contrôlée pour éviter les collisions et garantir un flux de gaz efficace. Une hauteur trop faible risque d'endommager la buse, tandis qu'une hauteur trop élevée réduit la pression du gaz, ce qui compromet la qualité de la découpe. Il est essentiel de procéder à un entretien régulier pour éviter la déformation des buses, car les buses déformées peuvent perturber la coaxialité avec le faisceau laser, ce qui affecte les performances. Le nettoyage et l'inspection permettent d'éviter le colmatage et les dommages, ce qui garantit une qualité de coupe constante.

Enfin, le choix du diamètre de la buse doit correspondre à l'épaisseur du matériau. Les plaques minces bénéficient de diamètres plus petits pour la précision, tandis que les plaques plus épaisses nécessitent des diamètres plus grands pour gérer des scories plus importantes et des vitesses de coupe plus lentes. Le choix et l'entretien appropriés de la buse sont essentiels pour obtenir des coupes de haute qualité sur différentes épaisseurs de matériau.

Pour entretenir et remplacer efficacement les buses de découpe laser, il convient de suivre les meilleures pratiques suivantes :

Un nettoyage quotidien est essentiel pour garantir une coupe précise. Utilisez de l'air comprimé pour éliminer les débris ou la poussière des buses. Pour un nettoyage en profondeur, utilisez une brosse douce ou un coton-tige imbibé d'alcool isopropylique pour éliminer tout corps étranger. Une inspection régulière est également essentielle ; vérifiez que les buses ne sont pas usées, endommagées ou obstruées, qu'elles sont bien rondes et propres avant chaque séance de coupe. Remplacez rapidement toute buse endommagée ou excessivement usée.

Chaque semaine, procédez à un nettoyage détaillé pour éviter l'accumulation de débris, à l'aide d'air comprimé ou d'une brosse douce. L'alignement et l'étalonnage doivent être vérifiés régulièrement pour s'assurer que le laser est émis à partir du centre de la buse, et ajustés si nécessaire pour éviter les coupes instables et les bavures.

Identifiez l'usure en inspectant régulièrement les buses à la recherche de signes d'érosion, de corrosion ou de dommages physiques, et remplacez-les immédiatement si ces conditions sont observées afin de maintenir des performances de coupe optimales. Conservez un stock de buses et de consommables de rechange afin de minimiser les temps d'arrêt et d'assurer un fonctionnement continu.

Manipulez les buses avec précaution pour éviter toute contamination, en utilisant des gants et en maintenant une zone propre. Des solutions de nettoyage spécialisées, comme l'alcool isopropylique, peuvent nettoyer efficacement la buse et l'anneau en céramique, en veillant à ce qu'il ne reste ni eau ni contaminants. Envisagez des mesures préventives telles que le scellement de la partie supérieure de la tête de coupe avec du ruban adhésif après l'installation, afin de prolonger la durée de vie de la buse.

En respectant ces pratiques, vous pouvez maintenir les buses de votre machine de découpe laser dans un état optimal, ce qui réduit les risques de défaillance de la machine, améliore la précision de la découpe et prolonge la durée de vie de la machine.

Lors du choix d'une buse pour la découpe laser, plusieurs spécifications techniques et facteurs doivent être pris en compte pour garantir des performances de découpe optimales, ainsi que l'entretien et la longévité de l'équipement. Tout d'abord, le type de buse est essentiel : les buses à simple couche sont utilisées pour la découpe par fusion à l'azote, qui convient à des matériaux tels que l'acier inoxydable et l'aluminium, tandis que les buses à double couche sont utilisées pour la découpe par oxydation à l'oxygène, idéale pour l'acier au carbone et les matériaux plus épais.

Le diamètre de la buse est essentiel et varie en fonction de l'épaisseur du matériau. Pour les plaques minces (inférieures à 3 mm), des diamètres de 0,8 à 1,5 mm sont recommandés, tandis que les plaques d'épaisseur moyenne (3 à 10 mm) nécessitent des diamètres de 1,5 à 3,0 mm, et les plaques épaisses (supérieures à 10 mm) des diamètres supérieurs à 2 mm. La longueur de la buse, généralement comprise entre 15 et 25 mm, influe également sur la vitesse d'injection du gaz et la vitesse de coupe, les buses plus longues augmentant ces vitesses mais étant plus sujettes à l'usure.

La forme et la conception des buses (parallèles, convergentes, coniques, coniques et cylindriques) influent sur le débit d'air et les performances de coupe. Les buses convergentes concentrent le flux de gaz pour plus de précision, tandis que les pointes cylindriques sont plus adaptées aux matériaux plus épais. La coaxialité et l'alignement entre le trou de sortie de la buse et le faisceau laser sont essentiels pour maintenir la qualité de la découpe, un mauvais alignement entraînant des problèmes tels qu'une perforation instable et une sur-fusion.

La distance entre la buse et la pièce à usiner, généralement de 0,5 à 4,0 mm, influe sur la qualité de la coupe, avec un intervalle courant de 0,7 à 1,2 mm pendant la coupe. Un bon entretien, comprenant un nettoyage régulier et un stockage soigneux, est essentiel pour prolonger la durée de vie de la buse.

La puissance du laser influence également le choix de la buse ; pour une puissance ≤6000W, des buses à double couche avec des diamètres de 1,0-5,0mm sont utilisées pour l'acier au carbone, et des buses à simple couche pour l'acier inoxydable. Pour une puissance ≥6000W, des buses à grande vitesse d'un diamètre de 1,2-1,8 mm sont souvent utilisées. La précision dans la fabrication des buses est vitale, avec une concentricité requise de 0,03 mm ou 0,02 mm pour les diamètres plus petits, et une rugosité de surface allant jusqu'à 0,8 pour assurer un flux de gaz régulier et empêcher l'adhérence du matériau fondu.